Способ определения зоны первоначального взаимодействия пар трения ленточно-колодочных тормозов буровой лебедки

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в ленточно-колодочных тормозах буровых лебедок. Способ заключается в том, что тормоза с четным количеством фрикционных накладок, неподвижно установленных на дуге обхвата тормозной ленты рабочей поверхности тормозного шкива, определяют угол β, указывающий положение произвольного радиуса-вектора ρi относительно оси абсцисс, т.е. точку их касания, а затем и поверхность касания накладки со шкивом, с помощью зависимости вида

,

где δН - толщина фрикционной накладки; RH - радиус нерабочей поверхности фрикционной накладки. Расчеты выполняют при условии, что материал накладки не достиг величины допустимого износа. Достигается возможность оценки эксплуатационных параметров каждой накладки с участком ленты над ней как отдельного тормозного устройства. 4 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в ленточно-колодочных тормозах буровых лебедок.

Указано, что при первоначальном взаимодействии пар трения в ленточно-колодочном тормозе буровой лебедки первой накладкой, которая касается рабочей поверхности шкива, является одна из накладок набегающей ветви тормозной ленты [1, аналог]. Однако не указано конкретно, какая из накладок по порядковому номеру тормозной ленты касается рабочей поверхности тормозного шкива.

Указано, что за начало торможения в тормозном устройстве принимается тот момент времени, когда первоначально рабочая поверхность накладки касается поверхности тормозного шкива и заканчивается торможение после размыкания поверхностей трения [2, прототип]. Однако не отмечено то, что для данной накладки время торможения будет наибольшим по величине.

Целью настоящего изобретения является разработка способа аналитического определения первоначального контакта рабочей поверхности фрикционной накладки набегающей ветви тормозной ленты с поверхностью тормозного шкива ленточно-колодочного тормоза буровой лебедки.

Поставленная цель достигается тем, что при заданной расчетной схеме ленточно-колодочного тормоза с четным количеством фрикционных накладок, неподвижно установленных на дуге обхвата тормозной лентой рабочей поверхности тормозного шкива, определяют угол β, указывающий положение произвольного радиуса-вектора ρi относительно оси абсцис, т.е. точку касания, а затем и поверхность касания накладки со шкивом, с помощью зависимости вида

,

где δН - толщина фрикционной накладки; RH - радиус нерабочей поверхности фрикционной накладки; и по данной формуле выполняют расчеты при условии, что материал накладки не достиг величины допустимого износа.

По сравнению с аналогом и прототипом предложенный способ имеет следующие отличительные признаки: аналитическое определение точки касания рабочей поверхности накладки набегающей ветви ленты поверхности шкива позволяет иметь: начало отсчета времени торможения; самую тяжелонагруженную поверхность накладки; фронт распространения удельных нагрузок; максимумы и минимумы динамики изменения коэффициента трения; максимальный износ рабочей поверхности накладки.

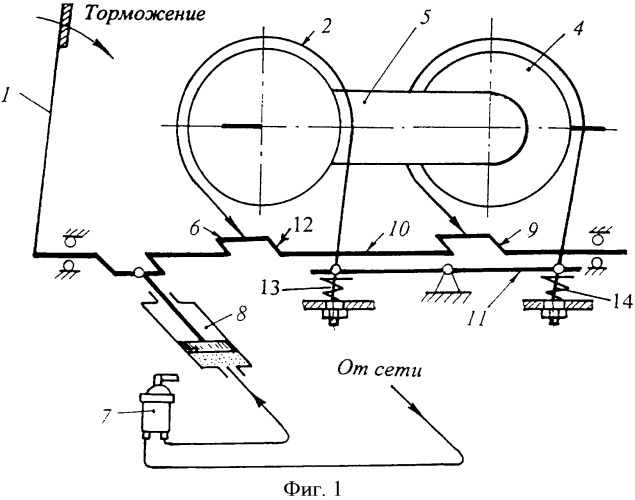

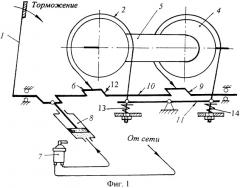

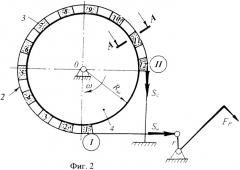

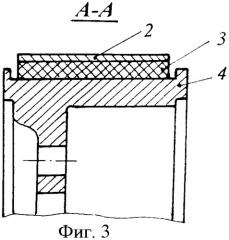

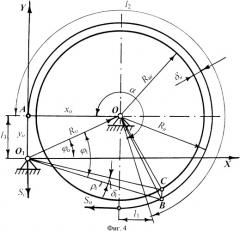

На фиг.1 показана кинематическая схема буровой лебедки с ленточно-колодочным тормозом; на фиг.2 - кинематическая схема ленточно-колодочного тормоза; на фиг.3 - разрез по А-А фиг.2 - поперечный разрез фрикционного узла; на фиг.4 проиллюстрирована расчетная схема ленточно-колодочного тормоза. Условные обозначения: RШ - радиус рабочей поверхности тормозного шкива; SH, SC - натяжение набегающей и сбегающей ветви тормозной ленты; ω - угловая скорость вращения шкива; r - радиус кривошипа коленчатого вала; FP - усилие, прикладываемое бурильщиком к рычагу управления тормозом; 1, 2, 3…11, 12 - порядковый номер накладок на ленте; l1, l2, l3 - длина участков тормозной ленты; R0 - радиус, указывающий положение точки О1 по отношению к геометрическому центру тормозной ленты и шкива фрикционного узла, находящемуся под углом φ0 к оси абсцисс; ρi - дуги окружностей заданных радиусов (описывают точки поверхности трения фрикционных накладок), перемещающиеся на малые углы δi; φi - текущий угол, указывающий на положение произвольного радиуса-вектора ρi; α - угол обхвата тормозной лентой шкива; RH - радиус нерабочей поверхности фрикционной накладки; δH - толщина фрикционной накладки; y0, x0 - отрезки на оси ординат и абсцисс, равные соответственно отрезкам АО1 и AO2.

Согласно кинематической схеме (см. фиг.1) фрикционные накладки 3 установлены на тормозных лентах 2, которые одним концом (со стороны сбегающей ветви II ленты) прикреплены к балансиру 11, а другим (со стороны набегающей ее ветви I) - к мотылевым шейкам 6 и 9 коленчатого вала.

Серийные ленточно-колодочные тормоза буровой лебедки работают следующим образом. Перемещением рукоятки 1 осуществляется поворот коленчатого вала 10, в результате которого бурильщик затягивает тормозные ленты 2 с фрикционными накладками 3 и они садятся на тормозные шкивы 4. Процесс торможения ленточно-колодочным тормозом (см. фиг.2) характеризуется следующими стадиями: начальной (первой), промежуточной (второй) и заключительной (третьей). Остановимся на каждой из стадий в отдельности.

На начальной стадии торможения фрикционные накладки 3, размещенные в начальной части тормозной ленты 2, взаимодействуют с рабочей поверхностью тормозного шкива 4. Фронт взаимодействия расширяется в сторону фрикционных накладок 3 набегающей ветви (I) тормозной ленты 2.

Промежуточная стадия торможения характеризуется дальнейшим распространением фронта взаимодействия в сторону фрикционных накладок 3 сбегающей ветви (II) тормозной ленты 2.

Конечная стадия торможения характеризуется тем, что почти все неподвижные накладки 3 тормозной ленты 2 взаимодействуют с рабочей поверхностью вращающегося шкива 4. Во время притормаживаний последовательность вхождения поверхностей трения в контакт повторяется. Полный цикл торможения завершается остановкой тормозных шкивов 4 с барабаном 5. Управление тормозом буровой лебедки осуществляют также подачей сжатого воздуха через кран 7 бурильщика в пневматический цилиндр 8, шток которого соединен с одной из мотылевых шеек коленчатого вала 10 тормоза. Величину давления сжатого воздуха в пневмоцилиндре 8 регулируют поворотом крана 7 бурильщика.

При неравномерном изнашивании фрикционных накладок 3, установленных на лентах 2, балансир 11 в момент торможения несколько отклоняется от горизонтального положения и выравнивает нагрузки на сбегающей ветви (II) тормозных лент 2, обеспечивая при этом равномерный износ их рабочих поверхностей.

Согласно фиг.3 положение произвольной точки на поверхности фрикционной накладки определяется величиной и направлением радиуса-вектора ρi, проведенного из центра вращения тормозной ленты - точка O1. До контакта фрикционных накладок тормозной ленты с сопряженной поверхностью, т.е. рабочей поверхностью шкива, лента будет поворачиваться вокруг точки О1, и при этом точки поверхности трения накладок описывают дуги окружностей радиусов ρi, которые перемещаются на малые углы δi. Сущность способа заключается в нахождении первоначальной точки контакта поверхности фрикционной накладки, которая первой будет взаимодействовать с трущейся поверхностью шкива.

Произвольный радиус-вектор определяем из Δ О1ОВ

где - радиус, указывающий положение точки О1 по отношению к геометрическому центру ленты и шкива тормоза; - угол, определяющий положение радиуса ρi по отношению к оси абсцисс (фиг.3); φi - текущий угол, показывающий положение произвольного радиуса-вектора ρi.

Из зависимости (1) находим

где β=φi-φ0; b=R0 2-RЛ 2; RЛ - радиус внутренней поверхности тормозной ленты.

Пусть радиус-вектор ρi до контакта фрикционной накладки ленты с беговой дорожкой шкива повернется на малый угол δi ввиду того, что зазор σ3 между парами трения по сравнению с радиусом шкива RШ весьма мал.

Тогда из ΔО1ОС радиус шкива RШ выразится следующим образом

или

.

Для малых углов δi справедливо, что cosδi≈1 и sinδi≈δi. В результате чего получаем

С целью определения минимального угла δi приравняем к нулю первую производную δi из рассматриваемого выражения (4)

.

После алгебраических преобразований получаем уравнение относительно угла φi=β+φ0.

Уравнение (5) после подстановки z=cos2β и соответствующих преобразований будет кубическим

Дискриминант уравнения (6) равен

.

Следовательно, уравнение (6) имеет один действительный и два мнимых корня. Определять последние нет необходимости, и поэтому найдем интересующий нас действительный корень

и

Полученные выражения (7) и (8) позволяют точно определить угол , а вместе с тем и положение радиуса-вектора ρi, указывающего точку поверхности фрикционной накладки тормозной ленты, которая первой вступит в контакт с поверхности трения шкива.

Однако использование выражений (7) и (8) для определения связано с большим объемом вычислительных операций, что не совсем удобно в инженерной практике, и поэтому упростим в границах 5-7% ошибки вычисления .

В связи с тем, что R0 отличается от RШ на сравнительно небольшую величину, то R0≈RШ и выражения (1) и (2) преобразуются к следующему виду:

Решая совместно выражения (9) и (10), получаем

.

Откуда

где .

Минимальные значения угла φi определяем из выражения

.

Таким образом

Преобразуем величину b1, учитывая, что RH=RШ+δH,

.

Пренебрегаем величиной δH/2RH из-за ее малости и получаем

.

Тогда выражение (12) принимает следующий вид:

Так как δН/RH≤8, то следует определять действительное значение из выражения .

Определим по зависимости (13) угол β, показывающий положение произвольного радиуса-вектора ρi относительно оси X, т.е. указанную точку, а затем поверхность касания фрикционной накладки со шкивом ленточно-колодочного тормоза буровой лебедки У2-5-5 при следующих исходных данных: δH=0,004 м; RH=0,729 м. После чего получаем, что угол β=7°15' и радиус-вектор ρi указывает на вторую накладку набегающей ветви ленточно-колодочного тормоза, первой контактирующей с поверхностью трения шкива.

Таким образом, знание момента касания второй накладкой набегающей ветви (см. фиг.2) рабочей поверхности тормозного шкива буровой лебедки позволяет в дальнейшем давать оценку эксплуатационных параметров каждой накладки с участком ленты над ней, как отдельному тормозному устройству.

Источники информации

1. Вольченко А.И., Вольченко Д.Ф., Рыбин Г.П. и др. Тормозные механизмы. - Луганск: Луганский рабочий, 1995 (стр.80, рис.5.1) [аналог].

2. Александров М.П. Тормозные устройства в машиностроении. - М.: Машиностроение, 1965 (стр.353-354) [прототип].

Способ определения зоны первоначального взаимодействия пар трения ленточно-колодочных тормозов буровой лебедки, содержащих барабан лебедки, покоящейся на подъемном валу, и с торцов барабана установлены тормозные шкивы, рабочие поверхности которых огибают тормозные ленты с установленными на их дуге обхвата с равномерным шагом фрикционными накладками, разделенными между собой распорными планками, при этом концы сбегающих ветвей тормозных лент через тяги присоединены к балансиру, а концы набегающих ветвей - к мотылевым шейкам коленчатого вала, который связан через передаточное устройство с рычагом управления тормозом, отличающийся тем, что тормоза с четным количеством фрикционных накладок, неподвижно установленных на дуге обхвата тормозной ленты рабочей поверхности тормозного шкива, определяют угол β, указывающий положение произвольного радиуса-вектора ρi относительно оси абсцисс, т.е. точку их касания, а затем и поверхность касания накладки со шкивом, с помощью зависимости вида ,где δН - толщина фрикционной накладки; RH - радиус нерабочей поверхности фрикционной накладки, и по данной формуле выполняют расчеты при условии, что материал накладки не достиг величины допустимого износа.