Способ восстановления шипа для замкодержателя автосцепки

Иллюстрации

Показать всеИзобретение относится к восстановлению деталей корпуса автосцепки и может быть использовано при ремонте автосцепок железнодорожных вагонов, спецтехники и техники для обслуживания путей. Способ включает нагрев шипа для замкодержателя автосцепки до температуры 600-800°С и установку на него кольцевой формы. Кольцевая форма имеет высоту и внутренний диаметр, соответствующие размерам шипа. Затем к центру нагретого шипа со стороны торца прикладывают давление, величина которого не менее 25 МПа, для выдавливания металла к стенкам кольцевой формы. Кольцевую форму снимают и наплавляют торец шипа. В результате упрощается технологический процесс, снижаются потери дорогостоящих деталей. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к восстановлению деталей корпуса автосцепки, а именно шипа для навешивания замкодержателя. Оно может быть использовано в автосцепках железнодорожных вагонов, спецтехники, например снегоуборочных машин, и другой техники для обслуживания путей.

Известен способ восстановления шипа для замкодержателя автосцепки, при котором наплавляют стальным электродом сначала цилиндрическую поверхность, затем торец. Наплавленный шип для замкодержателя обрабатывают фрезой, после чего место приварки зачищают. Размеры после всех стадий обработки проверяют шаблонами (см. Мещерский М.Д. Ремонт автосцепки. М.: Издательство «ТРАНСПОРТ», 1965, с.35-40, с.51-57).

Недостатком известного способа является то, что шип после наплавки со всех сторон становится очень жестким, что затрудняет обработку фрезой, а иногда делает ее вообще невозможной. Кроме того, выдержать необходимые размеры шипа сложно, особенно при наплавке цилиндрических поверхностей. Все это приводит к потере дорогостоящих изделий в огромных масштабах.

Наиболее близким по существенным признакам и достигаемому эффекту к заявляемому способу и выбранным в качестве прототипа является способ восстановления шипа для замкодержателя автосцепки, при котором на шип надевают кольцевую медную форму, диаметр отверстия которой превышает на 2-6 мм диаметр шипа. Затем наплавляют стальным электродом боковую цилиндрическую поверхность шипа внутри формы, получая определенный припуск металла, незначительно превышающий требуемые размеры шипа. После снятия медного кольца наплавляют стальным электродом торец шипа. Остывший в естественных условиях шип обрабатывают фрезой, начиная с торца и заканчивая цилиндрической поверхностью. Места наплавки зачищают и шаблонами проверяют правильность полученных размеров шипа (см. Мещерский М.Д. Ремонт автосцепки. М.: Издательство «ТРАНСПОРТ», 1965, с.40-95).

При наплавке в кольцевой медной форме шип получается геометрически правильным цилиндром с минимальными припусками. Однако при снятии припуска фрезой случаются значительные потери уже наплавленных шипов, которые бывает невозможно обработать под требуемый размер из-за жесткости наплавленной поверхности. Кроме того, сам способ очень трудоемок, т.к. надевать и снимать медное кольцо затруднительно ввиду труднодоступности места обработки, которым является шип.

Задачей заявляемого способа восстановления шипа для замкодержателя автосцепки является упрощение способа и снижение потерь дорогостоящих изделий.

Техническим результатом, позволяющим решить указанную задачу, является формирование требуемого диаметра шипа внутри кольцевой формы, размеры которой соответствуют по высоте и диаметру размерам шипа, а также выполнение формы из двух полуколец.

Указанная задача достигается тем, что в известном способе восстановления шипа для замкодержателя автосцепки, при котором восстанавливают изношенную цилиндрическую поверхность шипа внутри кольцевой формы и после ее съема наплавляют торец шипа, согласно изобретению, сначала прогревают шип до температуры 600-800°С, затем надевают кольцевую форму, соответствующую по высоте и внутреннему диаметру размерам шипа, после чего к центру нагретого шипа со стороны торца прикладывают давление не менее 25 МПа и выдавливают металл к стенкам кольцевой формы до восстановления наружного диаметра шипа.

В способе может быть использована кольцевая форма, выполненная из двух полуколец так, что к одним их концам снаружи жестко прикреплены с возможностью образования общей радиально направленной поверхности стыка хвостовики, имеющие соосные отверстия, одно из которых снабжено резьбой для закрепления рукоятки, а на противоположных концах полуколец выполнены направленные по окружности и расположенные один поверх другого выступы, снабженные соосными отверстиями, в которых установлена заклепка.

В способе может быть использована кольцевая форма, в которой высота, по крайней мере, одного выступа равна не менее одной трети высоты кольцевой формы.

В способе может быть использована кольцевая форма, снабженная рукояткой с шестигранной поверхностью под гаечный ключ.

В способе может быть использована кольцевая форма, выполненная из термостойкого сплава.

Проведенные исследования по патентным и научно-техническим источникам информации показали, что предлагаемый способ восстановления шипа для замкодержателя автосцепки неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям «новизна» и «изобретательский уровень».

Предлагаемый способ может быть применен на любом вагоноремонтном заводе или в локомотивном депо с использованием стандартного или специального оборудования, с применением известных материалов.

Таким образом, заявляемый способ восстановления шипа для замкодержателя автосцепки является доступным, а следовательно, обладающим критерием «промышленная применимость».

Предлагаемый способ восстановления шипа для замкодержателя автосцепки представляет собой совокупность приемов, позволяющих упростить технологию восстановления шипа и значительно снизить потери дорогостоящих изделий.

Использование кольцевой формы, выполненной из двух полуколец, позволяет затянуть или ослабить форму относительно восстанавливаемого шипа, что облегчает операцию ее надевания и съема с нагретого до 600-800°С шипа. Соответствие внутреннего диаметра кольцевой формы наружному диаметру шипа и равенство их высот позволяет получить требуемые наружные размеры шипа после выдавливания металла давлением не менее 25 МПа к внутренним стенкам кольцевой формы. Не требуется фреза для дальнейшего снятия припуска, т.к. его нет.

Первоначальная стадия нагрева шипа, выбранная в пределах 600-800°С, зависит от того, что при нагреве менее 600°С появляются микротрещины, которые при эксплуатации приводят к выходу шипа из строя, т.к. он начинает крошиться. При температуре нагрева более 800°С нарушается структура сплава, из которого выполнен шип, что также уменьшает его износостойкость.

Заявляемый способ сопровождается чертежами, раскрывающими его осуществление и применяемые приспособления:

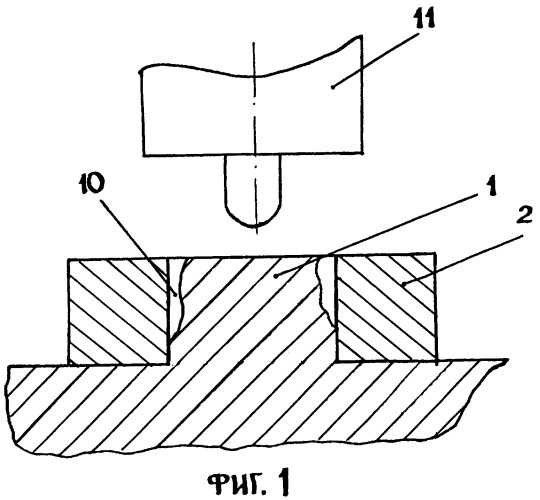

фиг.1 - разрез шипа при подаче давления;

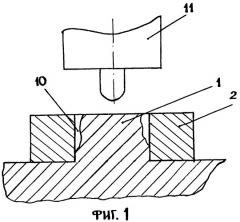

фиг.2 - вид на кольцевую форму сверху;

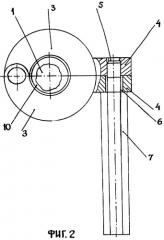

фиг.3 - вид сбоку на фиг.2 с частичным вырывом по заклепке.

При осуществлении предлагаемого способа используют стандартный индукционный нагреватель, обеспечивающий нагрев шипа в пределах от 600 до 800°С, пирометр для определения достигнутой температуры, кольцевую форму, гидроцилиндр небольших размеров, подающий давление не менее 25 МПа, и устройство для ручной или полуавтоматической дуговой сварки.

Заявляемый способ осуществляют следующим образом.

Корпус автосцепки с изношенным шипом 1 для замкодержателя помещают на ремонтный стенд. Подводят индуктор высокочастотной установки со стороны зева через карман для замка к торцу шипа и нагревают последний до температуры в пределах 600-800°С. О достижении температуры судят по показаниям пирометра.

На нагретый шип 1 надевают кольцевую форму 2, выполненную из двух полуколец 3, которые одними концами контактируют друг с другом по всей поверхности радиально направленного стыка и снабжены снаружи прикрепленными к ним хвостовиками 4 с отверстиями 5 и 6, выполненными соосно друг другу. Поверхность стыка хвостовиков 4 является продолжением радиально направленного стыка полуколец 3. Отверстие 5 снабжено резьбой для ввинчивания рукоятки 7 с шестигранной наружной поверхностью под гаечный ключ. С другого конца, противоположного тем, что снабжены хвостовиками 4, полукольца 3 имеют выступы 8, которые направлены по окружности и расположены один поверх другого. В выступах 8 выполнены соосные отверстия для установки заклепки 9, обработанной заподлицо. Заклепка 9 выполняет функцию оси, вокруг которой могут поворачиваться полукольца 3. Оптимально высота выступов 8 должна быть равной. Однако допускается уменьшение высоты одного из выступов 8 до одной трети высоты кольцевой формы. При дальнейшем уменьшении высоты возможна поломка формы.

Для изготовления кольцевой формы используют термостойкий сплав, например сталь марки 40Х, 40ХН, которая предназначена для работы в жестких режимах высоких температур и большого давления. Затягивают кольцевую форму 2 на нагретом шипе 1 до отказа, чтобы шип оказался полностью в форме 2, внутренний диаметр и высота которой равны размерам наружного диаметра и высоты шипа 1.

Затем подают оптимальное для заявляемого способа давление в 25 МПа по центру нагретого шипа 1, используя малогабаритный гидроцилиндр 11, вставленный в карман автосцепки. Под действием высокого давления нагретый металл легко выдавливается от центра шипа на периферию к внутренним стенкам кольцевой формы. При этом пустоты 10, образованные изношенной цилиндрической поверхностью шипа 1 и внутренней кольцевой поверхностью формы 2, заполняются выдавливаемым металлом. Оператор прекращает подачу давления тогда, когда корпус гидроцилиндра 11 коснется торца формы 2. Оператор чувствует толчок и, кроме того, визуально наблюдает этот момент.

Гаечным ключом вращают в обратном направлении рукоятку 7, ослабляя тем самым кольцевую форму 2, и легко снимают ее.

Углубление, образующееся в центре шипа, наплавляют со стороны торца до требуемой высоты, используя устройство ручной или полуавтоматической дуговой сварки.

Затем автосцепка с восстановленным шипом снимается с ремонтного стенда и охлаждается в естественных условиях цеха или депо.

Пример

Восстановлению подлежал шип для замкодержателя автосцепки с изношенной цилиндрической поверхностью. Исходные данные: износ шипа по диаметру на расстоянии 12,1 мм от торца; верхний диаметр шипа 23 мм.

Нагрели шип индуктором установки ВЧГ 9-60/0,44 до температуры 670°С. Температуру определяли посредством пирометра.

Надели кольцевую форму, высота которой 21,8 мм равна высоте шипа, а внутренний диаметр 30 мм равен требуемому наружному диаметру шипа. Гаечным ключом завернули до отказа по часовой стрелке рукоятку, ввинченную в резьбовое отверстие хвостовика одного из полуколец.

Подвели наконечник гидроцилиндра к центру торца шипа таким образом, чтобы торец корпуса гидроцилиндра отстоял от торца шипа на расстоянии около 15 мм. Использовался гидроцилиндр типа ГЦО на Рном.=25 МПа по ТУ2-053.0221050.007-89.

Подключили давление в 25 МПа (250 атмосфер), медленно опуская гидроцилиндр вниз. Под действием высокого давления нагретый металл из центра шипа выдавливался к стенкам формы. Гидроцилиндр отключили, когда наконечник полностью опустился в образованное углубление, а корпус гидроцилиндра лег на торец кольцевой формы.

Ослабили кольцевую форму, повернув против часовой стрелки рукоятку, и сняли ее с шипа.

Используя ручную дуговую сварку или полуавтомат для дуговой сварки ПДГО-501 и порошковую проволоку марки ПП-НП-14ГСТ (в соответствии с «Инструкцией по сварке и наплавке при ремонте грузовых вагонов» ЦВ-201-98. М.: «ТРАНСПОРТ. ТРАНСИНФО». 1999, с.143), наплавили торец шипа.

Предлагаемый способ обладает рядом преимуществ по сравнению с известными способами:

- упрощение технологии восстановления;

- точность получения требуемых размеров шипа;

- повышение износостойкости пары трения шип - замкодержатель;

- экономия дефицитных автосцепок.

1. Способ восстановления шипа для замкодержателя автосцепки, включающий восстановление изношенной цилиндрической поверхности шипа внутри кольцевой формы, снятие последней и последующее наплавление торца шипа, отличающийся тем, что восстановление наружной цилиндрической поверхности шипа осуществляют путем нагрева его до температуры 600-800°С, установки на него кольцевой формы, имеющей высоту и внутренний диаметр, соответствующие размерам шипа, и последующего приложения к центру нагретого шипа со стороны торца давления, величина которого не менее 25 МПа, для выдавливания металла к стенкам кольцевой формы.

2. Способ по п.1, отличающийся тем, что используют кольцевую форму в виде двух полуколец, к одному концу которых снаружи жестко прикреплены хвостовики с образованием общей радиально направленной поверхности стыка, при этом хвостовики выполнены с соосными отверстиями, одно из которых снабжено резьбой для закрепления рукоятки, а на противоположном конце полуколец выполнены направленные по окружности и расположенные один поверх другого выступы, выполненные с соосными отверстиями, в которых установлена заклепка.

3. Способ по п.2, отличающийся тем, что по меньшей мере один выступ полуколец выполняют высотой, равной не менее одной трети высоты кольцевой формы.

4. Способ по п.2 или 3, отличающийся тем, что используют рукоятку с шестигранной поверхностью под гаечный ключ.

5. Способ по п.1, отличающийся тем, что используют кольцевую форму, выполненную из термостойкого сплава.