Способ имитационного управления уровнем колебаний технологической системы прецизионного токарного станка

Иллюстрации

Показать всеСпособ включает измерение относительного перемещения в зоне резания, приводящего к образованию «следа» инструмента на обработанной поверхности заготовки, формирование на этой основе сигнала управления, подаваемого для воздействия на резец при высокоточной обработке в термоконстантных условиях заготовки по «следу» от предыдущего прохода. При этом перед окончательной обработкой заготовки предыдущий проход резцом выполняют с гармонически модулированной по амплитуде подачей в диапазоне от 0,05 до 0,15 мм/об. с частотой модуляции, отличной от резонансной частоты колебаний холостого хода технологической системы, определяют для полученной поверхности заготовки усредненную профилограмму ее шероховатости на длине обработки в направлении подачи или определяют виброграмму относительных колебаний резца и заготовки в процессе выполнения предыдущего прохода, а затем выполняют окончательный запрограммированный в системе координат станка проход резцом по предыдущему «следу» на заготовке на чистовых режимах резания с наложением на резец управляемых инвертируемых радиальных колебаний с запаздыванием последних по фазе на угол в пределах от до (-π) относительно «следа» на заготовке в зоне резания пропорционально величине амплитуд усредненной профилограммы или виброграммы. 2 ил.

Реферат

Изобретение относится к станкостроению и может быть использовано, например, в станках токарной группы для повышения их виброустойчивости при высокоточной лезвийной обработке деталей тел вращения.

Известен способ снижения уровня автоколебаний, например, в токарных станках с ЧПУ мод. УТ16Ф3 [1], основанный на регулировании скорости резания с оперативным контролем силы резания и ее динамической составляющей. Такой способ обеспечивает относительно устойчивое резание при черновых и получистовых режимах обработки за счет создаваемого изменения частотного спектра, т.е. нарушения синхронности в автоколебательной системе и снижения тем самым интенсивности автоколебаний.

Однако данный способ не учитывает многие факторы, влияющие на динамику технологической системы, точность обработки и технологическую надежность (собственные частоты узлов станка, резонансные зоны, амплитуды колебаний на холостом ходу и др.). Кроме того, из-за ограничений по быстродействию, обусловленных динамическими характеристиками привода главного движения, способ не позволяет осуществлять финишную высокоточную обработку ответственных деталей, при которой необходимо снижение допускаемой амплитуды колебаний до минимума.

Известен также способ управления уровнем колебаний в металлорежущих станках [2] (патент РФ 2111091 - прототип), включающий измерение относительного перемещения в зоне резания, в результате которого образуется "след" от инструмента на обработанной поверхности заготовки при каждом проходе, формирование на основе данного перемещения сигнала управления, подаваемого для воздействия на резец. Этот способ обладает высоким быстродействием. Но он не предусматривает оценки системного воздействия факторов шероховатости поверхности заготовки, полученной вследствие вторичных регенеративных автоколебаний от предыдущего прохода резца (обработки по "следу").

Достигаемый технический результат по заявленному изобретению - это существенное повышение точности и достижение минимальной шероховатости окончательно обработанной лезвийным инструментом поверхности детали.

Указанный технический результат достигается за счет того, что в процессе механической обработки заготовки осуществляют измерение относительного перемещения инструмента и заготовки в зоне резания, приводящего к образованию "следа" инструмента на обработанной поверхности заготовки, формируют на этой основе сигнал управления, подаваемый для воздействий на резец при высокоточной обработке в термоконстантных условиях заготовки по "следу" от предыдущего прохода, при этом перед окончательной обработкой заготовки предыдущий проход резцом выполняют с гармонически модулированной по амплитуде подачей в диапазоне от 0,05 до 0,15 мм/об. с частотой модуляции, отличной от резонансной частоты колебаний холостого хода технологической системы, определяют для полученной поверхности заготовки усредненную профилограмму ее шероховатости на длине обработки в направлении подачи или определяют виброграмму относительных колебаний резца и заготовки в процессе выполнения предыдущего прохода, а затем выполняют окончательный запрограммированный в системе координат станка проход резцом по предыдущему "следу" на заготовке на чистовых режимах резания с наложением на резец в текущем режиме времени управляемых инвертируемых радиальных колебаний с запаздыванием последних по фазе на угол в пределах от (-π/2) до (-π) относительно "следа" на заготовке в зоне резания пропорционально величине амплитуд усредненной профилограммы или виброграммы, позволяющие гасить вторичные регенеративные автоколебания.

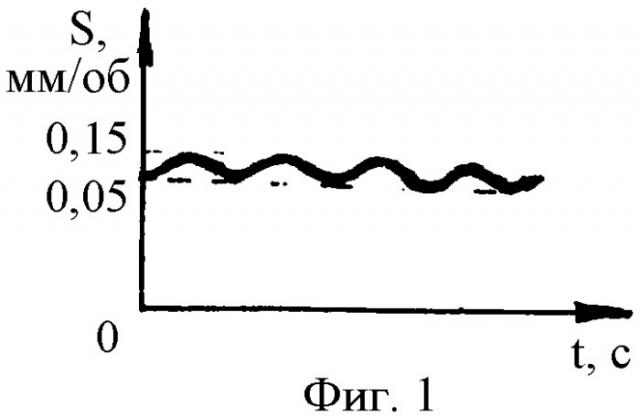

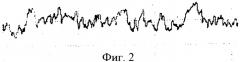

На фиг.1 изображен условный график изменения подачи инструмента при обработке заготовки на предыдущем проходе; на фиг.2 - фрагмент типовой профилограммы шероховатости обработанной поверхности заготовки, полученной при измерении с использованием компьютерных средств.

Суть изобретения состоит в следующем. На токарном станке с ЧПУ высокой точности среднего типоразмера (базовый представитель 16Б16) осуществляют финишную обработку ответственной детали, например, из отрасли приборостроения или оптики лезвийным инструментом, т.е. резцом. Окончательное шлифование поверхности таких деталей в ряде случаев, особенно при обработке деталей из цветных сплавов, приводит к шаржированию обработанной поверхности частицами абразива, существенно снижая ее качество. Причем при чистовом точении заготовки первичные автоколебания в технологической системе перерождаются во вторичные, называемые регенеративными [3], что существенно ухудшает показатели качества процесса резания. Регенеративные автоколебания в замкнутой технологической системе являются следствием вибрационного "следа" на обработанной поверхности резания, полученной от предыдущего прохода резца, определяя ее шероховатость.

Для достижения высоких параметров точности размеров, формы, шероховатости поверхности предпоследний (предыдущий по тексту) проход по изобретению (учитывая известные соотношения между шероховатостью поверхности, свойствами материалов, подачей, геометрией режущей части, жесткостью системы и другими условиями обработки) выполняют на токарном станке с ЧПУ с раздельными приводами высокой жесткости с заданной (см. фиг.1) гармонически модулированной по величине подачей из диапазона Smax/Smin=3 с частотой модуляции, которая отличается от резонансной частоты колебаний холостого хода технологической системы, тем самым создается направленное динамическое воздействие на упругую составляющую технологической системы станка, т.е. формируется специфический предфинишный "след" на поверхности заготовки. По завершению этого прохода определяют усредненную профилограмму шероховатости обработанной поверхности (см. фиг.2) на длине обработки в направлении подачи с применением компьютерной технологии. Использую полученную профилограмму, выполняют окончательный запрограммированный в системе координат станка проход резцом, сглаживая "след" от предыдущего прохода на чистовых режимах резания (известных из литературных источников, например, с заданной глубиной резания t в пределах 0,05-0,1 мм) с наложением на резец управляемых инвертируемых радиальных колебаний с запаздыванием последних по фазе на угол φ в пределах (-π/2) до (-π) относительно "следа" на заготовке в зоне резания пропорционально величине амплитуд усредненной профилограммы (В другом варианте исполнения данного способа при выполнении окончательного прохода вместо профилограммы для наложения колебаний используют виброграмму относительных колебаний резца и заготовки, получая ее экспериментально в процессе выполнения предыдущего прохода). В результате чего в течение всего процесса чистового точения в технологической системе поддерживается динамический режим постоянного саморегулирования, исключающий возможность настроиться системе на внутренний резонанс, обеспечивается более высокая точность перемещения инструмента (резца) относительно заготовки, а следовательно, и более высокая точность ее обработки. При этом на образцах деталей из бронзы формируется окончательно поверхность с шероховатостью, достигаемой Ra=0,16 и лучше. Другими словами, задавая соответствующий алгоритм изменения режимов резания, формируют такую имитационную технологию изготовления деталей трибосопряжений, при которой обеспечиваются высокие точностные и качественные параметры рабочих поверхностей, наиболее соответствующие эксплуатационным.

Пример реализации способа. На токарном станке высокой точности с ЧПУ на базе 16Б16, оснащенном системой управления уровнем колебаний и обеспечивающей измерение относительного перемещения в зоне резания, осуществляют многопроходную обработку заготовки. Предпоследний проход резцом выполняют с гармонически модулированной по амплитуде подачей (по синусоидальному закону) в диапазоне чистовых режимов от 0,05 до 0,15 мм/об. с частотой модуляции, отличной от собственной резонансной частоты колебаний холостого хода технологической системы. При этом одновременно для полученной поверхности заготовки определяют виброграмму относительных колебаний резца и заготовки по всей длине обработки и полученный результат заносят в ПК. Затем выполняют окончательный (чистовой) запрограммированный в системе координат станка проход резцом по "следу" на заготовке от предыдущего прохода на чистовых режимах резания, обеспечивая при этом наложение на резец управляемых инвертируемых радиальных колебаний с запаздыванием последних по фазе на угол в пределах от (-π/2) до (-π) относительно следа на заготовке в зоне резания пропорционально величине амплитуд записанной виброграммы, чем погашаются вторичные регенеративные автоколебания. В качестве исполнительного звена на станке, обеспечивая высокое быстродействие, применяется резцовый блок по патенту РФ №2133175. В результате финишной обработки на готовой детали из бронзы достигается шероховатость поверхности Ra=0,16.

Таким образом, использование данного изобретения посредством создания суммарного динамического режима саморегулирования позволяет существенно повысить точность обработки и качество поверхности ответственных деталей, устраняя эффект возникновения регенеративных автоколебаний при их финишной обработке лезвийным инструментом.

Источники информации

1. Шадский Г.В., Золотых С.А. Адаптивный способ повышения виброустойчивости токарного станка. // СТИН. - 2001. - №9. - С.18-22.

2. Способ управления уровнем колебаний в металлорежущих станках. Патент РФ №2111091. В23В 49/00 от 20.05.98. Бюл. №14.

3. Кудинов В.А. Динамика станков. - М.: Машиностроение, 1967. - 359 с.

Способ имитационного управления уровнем колебаний технологической системы прецизионного токарного станка, включающий измерение относительного перемещения в зоне резания, приводящего к образованию «следа» инструмента на обработанной поверхности заготовки, формирование на этой основе сигнала управления, подаваемого для воздействия на резец при высокоточной обработке в термоконстантных условиях заготовки по «следу» от предыдущего прохода, при этом перед окончательной обработкой заготовки предыдущий проход резцом выполняют с гармонически модулированной по амплитуде подачей в диапазоне от 0,05 до 0,15 мм/об с частотой модуляции, отличной от резонансной частоты колебаний холостого хода технологической системы, определяют для полученной поверхности заготовки усредненную профилограмму ее шероховатости на длине обработки в направлении подачи или определяют виброграмму относительных колебаний резца и заготовки в процессе выполнения предыдущего прохода, а затем выполняют окончательный запрограммированный в системе координат станка проход резцом по предыдущему «следу» на заготовке на чистовых режимах резания с наложением на резец управляемых инвертируемых радиальных колебаний с запаздыванием последних по фазе на угол в пределах от до (-π) относительно «следа» на заготовке в зоне резания пропорционально величине амплитуд усредненной профилограммы или виброграммы.