Пневматический сепаратор для фракционного разделения и очистки зерна

Иллюстрации

Показать всеИзобретение относится к области пневматического разделения сыпучего, например зернового, материала по плотности и аэродинамическим свойствам. Пневматический сепаратор для фракционного разделения и очистки зерна включает вентилятор, загрузочное устройство, соединенное с пневмосепарационным каналом, в котором установлена воздухораспределительная сетка, закрепленная верхней частью под загрузочным устройством, а нижней частью соединенная с бункерами сбора продуктов разделения. Пневмосепарационный канал установлен под углом α=45° к горизонтальной плоскости. Воздухораспределительная сетка закреплена перпендикулярно к стенкам канала. Загрузочное устройство снабжено вибропневматическим лотком, в задней стенке которого выполнены нижнее и верхнее выпускные отверстия, имеющие гибкие соединения соответственно с первым и вторым загрузочными отверстиями, выполненными в верхней стенке канала. Под передней гранью второго загрузочного отверстия канала закреплена наклонная направляющая пластина с углом β=70°-85° и длиной l=(1,5-3)h, где h - толщина сплошного слоя зерна на поверхности воздухораспределительной сетки. В плоскости разгрузочных отверстий бункеров для фракции зерна установлены жалюзийные решета, пластины которых образуют угол 70° к поверхности канала и установлены на расстоянии 6-8 мм друг от друга, причем передние стенки бункеров снабжены подвижными шиберами. Технический результат - увеличение эффективности и производительности, уменьшение габаритного размера сепаратора. 3 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к области пневматического разделения сыпучего, например зернового, материала по плотности и аэродинамическим свойствам.

Известен пневмосепаратор универсальный УПС - 500 для очистки зерна от легких примесей, включающий установленный на раме радиальный вентилятор, переходник с воздуховыравнивающей решеткой, воздушную камеру с питающим устройством и привод с пультом. Пневмосепаратор разработан ОАО Головное специализированное конструкторское бюро «Зерноочистка» [http:www.zernoochistka.ru].

Недостатками известного сепаратора являются низкая эффективность фракционного разделения и очистки зерна, отсутствие предварительной подготовки материала при подаче в воздушную камеру и шиберов для регулирования и установления границ разделения обрабатываемого материала на фракции зерна и отходы. Также недостатками пневмосепаратора являются отсутствие обоснования выбора скорости воздушного потока, большое расстояние относа частиц обрабатываемого материала потоком воздуха в горизонтальном направлении, что приводит к перекрытию зон движений зерен различных фракций и снижению эффективности их разделения и очистки, а также увеличению длины пневмосепарационного канала и, следовательно, сепаратора.

Наиболее близким техническим решением из известных по выполняемой функции и достигаемому результату к предлагаемому изобретению является пневматический классификатор, включающий корпус, сепарационную камеру с разгрузочным и загрузочным устройствами, внутри которой под загрузочным патрубком размещена жалюзийная воздухораспределительная решетка под углом наклона α к горизонту, определяемым расчетной формулой (см. авт. св. №878356, М. Кл. В07В 4/08, опубл. 07.11.1981 г., БИ №41).

Однако установка решетки под углом α=50…80° к стенке горизонтального канала способствует появлению транспортирующего составляющего аэродинамической силы, увеличивает скорость движения материала по ее поверхности в сторону разгрузочного бункера, уменьшает время обработки материала и снижает эффективность его разделения и очистки.

Недостатками известного классификатора являются недостаточно эффективное разделение обрабатываемого материала на фракции при их различной исходной концентрации, невысокая производительность. Определение угла α наклона решета не обеспечивает соответствие скорости воздушного потока к изменяющимся при этом параметрам потока материала и оптимальность режима и эффективность работы классификатора. Изменение величины угла α в зависимости от приведенных в источнике информации величин будет вызывать каждый раз необходимость нежелательного изменения конструкции сепаратора, параметров его распределительной решетки и расположения разгрузочных отверстий бункеров.

Вследствие перечисленных недостатков и отсутствия подготовки исходного материала при подаче в камеру, обоснованности величины скорости потока воздуха, условий обработки частиц по плотности и аэродинамическим свойствам в сепарационной камере с наклонной распределительной решеткой снижаются эффективность и производительность разделения обрабатываемого материала на фракции в классификаторе.

Технический результат предлагаемого изобретения заключается в увеличении эффективности и производительности разделения зерна на фракции и его очистки от легких примесей, уменьшении габаритного размера по длине сепаратора.

Указанный технический результат достигается тем, что в пневматическом сепараторе для фракционного разделения и очистки зерна, включающем вентилятор, загрузочное устройство, соединенное с пневмосепарационным каналом, в котором установлена воздухораспределительная сетка, закрепленная верхней частью под загрузочным устройством, а нижней частью соединенная с бункерами сбора продуктов разделения, согласно изобретению пневмосепарационный канал установлен под углом α=45° к горизонтальной плоскости, а воздухораспределительная сетка закреплена перпендикулярно к стенкам канала, при этом загрузочное устройство снабжено вибропневматическим лотком, в задней части которого выполнены нижнее и верхнее выпускные отверстия, имеющие гибкие соединения соответственно с первым и вторым загрузочными отверстиями, выполненными в верхней стенке канала.

Кроме того, указанный технический результат достигается тем, что под передней гранью второго загрузочного отверстия канала закреплена наклонная направляющая пластина с углом β=70-85° и длиной l=(1,5-3)h, где h - толщина слоя зерна на поверхности воздухораспределительной сетки.

Кроме того, указанный технический результат достигается тем, что в плоскости разгрузочных отверстий бункеров для фракции зерна установлены жалюзийные решета, пластины которых образуют угол 70° к поверхности канала и установлены на расстоянии 6-8 мм друг от друга, причем передние стенки разгрузочных бункеров снабжены подвижными шиберами.

Кроме того, указанный технический результат достигается также тем, что верхняя сторона воздухораспределительной сетки закреплена под кромкой первого загрузочного отверстия канала, а нижняя сторона - к передней кромке разгрузочного отверстия бункера для тяжелой фракции зерна.

Отличительными признаками заявляемого устройства являются новое взаимное расположение конструктивных элементов, а именно пневмосепарационный канал расположен наклонно под углом α=45° к горизонтали, воздухораспределительная сетка установлена перпендикулярно к стенкам канала. Отличительной особенностью является также то, что верхняя стенка пневмосепарационного канала снабжена двумя загрузочными отверстиями, при этом под кромкой первого, по ходу движения потока, отверстия закреплена верхняя сторона воздухораспределительной сетки, которая нижней стороной установлена на передней кромке разгрузочного отверстия бункера для «тяжелой» фракции зерна. Отличием является также наличие наклонной направляющей пластины, установленной под передней гранью второго загрузочного отверстия канала, и жалюзийных решеток с пластинами, установленных в плоскости разгрузочных отверстий бункеров для фракции зерна.

Расположение пневмосепарационного канала с углом наклона α=45° к горизонтальной плоскости и установка воздухораспределительной сетки перпендикулярно к его стенкам обеспечивают обоснование режима оптимальной обработки зерна тяжелой (добротной) фракции по относительной скорости воздушного потока V0 из условия равенства аэродинамической силы R=0,5·ξ·ρ·F·V0 2, действующей на зерно на поверхности сетки, и составляющей силы тяжести mg·sin а, направленной в противоположную сторону (см. схему действия сил на зерно на фиг.2). Из вышеприведенного равенства получена формула

или

где - коэффициент парусности зерна;

m - масса зерна;

ξ - коэффициент аэродинамического сопротивления зерна;

ρ - плотность среды;

F - среднее значение миделева сечения зерна.

Полученную формулу используют для расчета скорости воздуха, обеспечивающего обработку зерна «тяжелой» фракции на воздухораспределительной сетке в режиме кипящего слоя и унос потоком воздуха менее плотных зерен основного материала и примесей из слоя в сторону соответствующих отверстий разгрузочных бункеров. При величине скорости V=(0,7…1,0)V0 обтекания воздушным потоком зерна «тяжелой» фракции на сетке, определенной из условия его безотрывного движения по ней, обеспечивается «кипение» слоя (аэрирование слоя), его интенсивная обработка, выделение и унос легких зерен основного материала и зерновок примесей из «кипящего» слоя в сторону к отверстиям бункеров соответствующих фракций, как показывают материалы проведенного исследования (см. Н.А.Урханов. Интенсификация послеуборочной обработки и очистки зерна от примесей по длине. - Улан-Удэ; изд. ВСГТУ, 1999, 318 с.).

Повышение эффективности фракционного разделения и очистки зерна воздушным потоком в наклонном канале (при нормальном расположении воздухо-распределительной сетки), например, обосновывается тем, что при изменении массы 1000 зерен пшеницы в пределах 20…40 г (см. Соколов А.Я. Технологическое оборудование предприятий по хранению и переработке зерна, - М.: Колос, 1984 - с.19-20) масса их тяжелой добротной фракции изменяется, примерно, в пределах 30…40 г, а неполноценной - 20…30 г и составляет приблизительно 50% от исходного количества зерна. При этом коэффициент парусности К этих зерен практически не изменяется. Так как скорость воздуха V=(0,7…1,0)V0 определена по средней массе m1=35·10-3 г зерна тяжелой фракции и принято условие его безотрывного движения по воздухораспределительной сетке, то неполноценное зерно (2-го сорта) при m2=25·10-3 г и легкие примеси будут выделяться из слоя зерна тяжелой фракции и уноситься по определенной траектории в соответствующие отверстия разгрузочных бункеров. При этом в поток фракции зерна 2-го сорта будут попадать тяжелые зерновки коротких (куколь, татарская гречишка) и длинных (овсюг) примесей, коэффициенты парусности К1 которых обычно бывают больше К зерна, а масса их 1000 зерновок изменяется в пределах 15…25 г (см. Соколов А.Я. Технологическое оборудование предприятий по хранению и переработке зерна. - М.: Колос, 1984 - с.19-20) и в среднем масса их зерновки составляет m2=20·10-3 г. Видно, что часть более плотных зерновых примесей попадает во фракцию зерна 2-го сорта, а другие менее плотные, в значительном количестве от исходного, уносятся вместе с легкими примесями в соответствующий бункер. Такое фракционное разделение и очистка зерна от примесей происходит в результате того, что величина скорости воздушного потока для безотрывного движения зерна 2-го сорта и примесей по сетке существенно меньше расчетной скорости V для зерна тяжелой фракции. В результате обеспечивается отделение неполноценных легких зерен из слоя и повышение эффективности разделения исходного зерна на фракции. При этом около 50…60% исходного материала выделяется в виде «добротного» зерна тяжелой фракции, а остальное разделяется на фракции зерна 2-го сорта в количестве 35…45% от исходного количества с небольшим содержанием коротких и длинных примесей и отходов, состоящих из коротких, длинных и легких примесей. На повышение эффективности фракционного разделения и очистки зерна дополнительно оказывает влияние то, что в предлагаемом пневмосепараторе применено загрузочное устройство с известным вибропневматическим лотком, обеспечивающим предварительное разделение исходного зернового материала путем расслоения в вибролотке на тяжелую нижнюю и легкую верхнюю части слоя, их подачи в пневмосепарационный канал двумя отдельными потоками. Первый поток зерен тяжелой фракции из нижней части слоя поступает через нижнее выпускное отверстие в задней стенке лотка в первое загрузочное отверстие канала и на воздухораспределительную сетку, а второй поток сравнительно легких зерен и примесей поступает через верхнее выпускное отверстие лотка во второе загрузочное отверстие канала и по поверхности наклонной направляющей пластины поступает к месту интенсивной обработки воздухом в канале и направления выделенных фракций в отверстия соответствующих разгрузочных бункеров.

Установка жалюзийных решеток в плоскости отверстий бункеров для зерна тяжелой и легкой фракции на нижней стенке канала способствует сохранению устойчивого движения воздушного потока в зоне их обработки и выделения и направления фракций зерна в соответствующие разгрузочные бункера за счет уменьшения деформации поля скоростей и направления воздушного потока на рассматриваемом участке канала.

Установка пневмосепарационного канала с углом наклона α=45° к горизонтали уменьшает зону разделения обрабатываемого материала воздушным потоком, обеспечивает уменьшение габаритного размера по длине сепаратора, увеличение эффективности обработки зерна, как было обосновано выше. Уменьшение длины и увеличение интенсивности сепарации материала в наклонном канале объясняется тем, что обработка зерна тяжелой фракции обеспечивается при условии его безотрывного движения по сетке, наличии составляющей аэродинамической силы R·sinα (см. схему на фиг.2) и скорости воздуха V=(0,7…1,0)V0. Величина скорости воздуха V существенно выше относительной скорости обтекания зерна на наклонной сетке в горизонтальном канале известного устройства по прототипу, потому что в этом случае незначительна составляющая силы тяжести зерна, действующая в направлении, противоположном действию аэродинамической силы. При этом в горизонтальном канале известного устройства увеличено транспортирующее действие аэродинамической силы R потока на зерно. Если не сохранить условие равенства между силами аэродинамического действия потока воздуха на зерно и его составляющей силы тяжести, действующей в противоположном направлении, и сделать первую больше второй, то практически отпадает необходимость в установлении наклонной сетки и обработка будет происходить в режиме транспортирования зерна воздушным потоком в горизонтальном направлении действия силы R и резко сократится время действия воздуха на зерно в пределах длины пневмосепаратора, указанного прототипом.

Оптимальность значения угла α=45° объясняется тем, что при этом значении обеспечивается равенство между составляющими аэродинамической силы, действующей в горизонтальном (R·cosα) и вертикальном (R·sinα) направлениях. При значении α=0, т.е. в горизонтальном канале, аэродинамическая сила R·cosα=R полностью действует в направлении канала и обеспечивает режим транспортирования материала, а при α=90° составляющая аэродинамической силы R·sinα=R обеспечивает разделение частиц сыпучего материала в вертикальном канале. Следовательно при α=45° обеспечивается оптимальная схема разделения материала в вертикальном и горизонтальном направлениях при уменьшении рабочей скорости потока в два раза и, следовательно, снижении затрат энергии.

В совокупности конструктивные особенности предлагаемого пневмосепаратора обеспечивают оптимальные параметры интенсивной обработки и разделения исходного зернового материала и повышение эффективности его фракционного разделения и очистки от легких примесей, уменьшение габаритного размера сепаратора по длине.

Таким образом, новая совокупность перечисленных конструктивных особенностей и элементов, находящихся во взаимосвязи друг с другом приводит к усилению технического свойства конструкции пневматического сепаратора, выражающегося в изменении существующей технологии и режима обработки зернового материала, в повышении эффективности фракционного разделения зерна и его очистки от легких примесей, создании энерго- и материалосберегающего сепаратора.

Сравнение предлагаемого пневматического сепаратора е другими известными техническими решениями из уровня техники патентной и научно-технической документации позволило установить, что авторами не выявлены решения, включающие совокупность признаков, сходных или эквивалентных заявляемым.

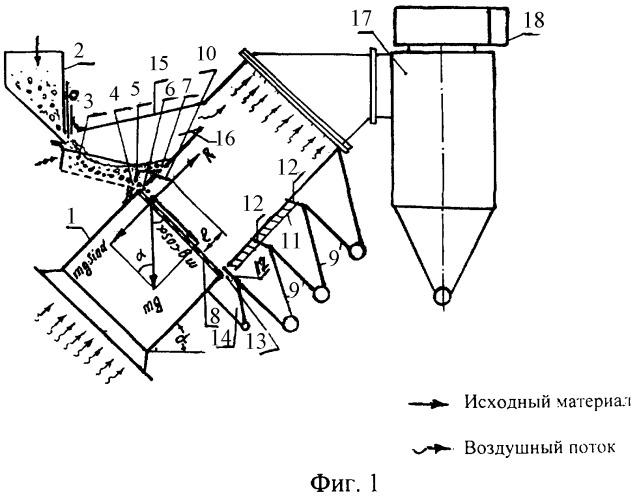

Сущность предлагаемой конструкции пневматического сепаратора поясняется чертежами, где на фиг.1 схематично изображен поперечный разрез пневмосепаратора, на фиг.2 - схема технологического процесса фракционного разделения зерна и его очистки от легких примесей.

Предлагаемый пневматический сепаратор включает пневмосепарационный канал 1, установленный под углом α=45° к горизонтальной плоскости. Канал 1 соединен с загрузочным устройством 2, снабженным вибропневматическим лотком 3. В задней стенке лотка 3 по ширине выполнены нижнее 4 и верхнее 5 выпускные отверстия. Нижнее 4 отверстие лотка 3 имеет гибкое соединение с первым 6 загрузочным отверстием, а верхнее 5 отверстие имеет гибкое соединение со вторым 7 загрузочным отверстием, выполненными в верхней стенке канала 1.

В канале 1 перпендикулярно к его стенкам установлена воздухораспределительная сетка 8 (гладкая металлотканая сетка №12). Верхняя сторона сетки 8 жестко закреплена под кромкой передней грани первого загрузочного отверстия 6. Нижняя сторона сетки 8 закреплена к передней кромке разгрузочного отверстия бункеров 9 сбора продуктов разделения, а именно бункера для тяжелой основной фракции зерна.

Под передней гранью второго загрузочного отверстия 7 закреплена наклонная направляющая пластина 10 с углом β=70-85° и длиной l=(1,5-3)h, где h - толщина сплошного слоя зерна на поверхности воздухораспределительной сетки 8.

В плоскости разгрузочных отверстий бункеров 9 для фракции зерна установлены жалюзийные решета 11, пластины которых образуют угол 70° к поверхности канала 1 и установлены на расстоянии 6-8 мм друг от друга. К передним стенкам бункеров 9 шарнирно установлены подвижные шибера 12. Шибер первого бункера для зерна тяжелой фракции образует зазор 13 с кромкой поверхности сетки 8 для прохода частиц минеральной примеси в бункер 14. Щелевой зазор может быть размером с=b=2…5 мм, где b - максимальная ширина зерна тяжелой фракции, мм. Над лотком 3 установлен аспирационный кожух 15, соединенный посредством тройника с каналом 1 сепаратора. На тройнике установлен поворотный шибер 16. Пневмосепарационный канал 1 соединен посредством патрубка с циклоном 17, на котором установлен центробежный вентилятор 18. Разгрузочное отверстие бункеров 9 и циклона 17 снабжены шлюзовыми затворами, а выпускное отверстие бункера 14 закрыто затвором для периодического выпуска минеральной примеси.

Предлагаемое устройство работает следующим образом.

Исходный зерновой материал, подлежащий фракционному разделению и очистке от легких примесей, через загрузочное устройство 2 подают в наклонный пневмосепарационный канал 1. Вибропневматический лоток 3 загрузочного устройства 2 обеспечивает расслоение и предварительное разделение обрабатываемого материала по плотности и аэродинамическим свойствам на два потока. Более тяжелая и плотная нижняя часть - первый поток проходит через нижнее отверстие 4 в задней стенке лотка 3 в первое загрузочное отверстие 6 - попадает на воздухораспределительную сетку 8, на которой обрабатывается воздушным потоком в режиме безотрывного движения по ней, и поступает в бункер 9 для тяжелой основной фракции зерна. Через щелевой зазор 13 частицы минеральной примеси попадают в бункер 14, из которого периодически производится их выпуск открытием затвора. При режиме движения аэрированного зернового слоя незначительна вероятность попадания зерна в такой зазор 13.

Верхняя часть слоя - второй поток из более легких зерен и примесей - проходит через верхнее отверстие 5 лотка во второе загрузочное отверстие 7 и по поверхности наклонной пластины 10 поступает в канал 1 на расстоянии l=(1,5…3)h от поверхности сетки 8, примерно, к верхней границе аэрированного слоя зерна тяжелой фракции на поверхности сетки с таким расчетом, чтобы обеспечивалась интенсивная обработка зерна второго сорта с примесями воздушным потоком при падении, их четкое разделение на фракции и разгрузка в соответствующие бункера 9 (см. фиг.2). Большая часть зерновок примесей по длине и легкие примеси поступают в разгрузочный бункер для отходов. Расстояние между смежными пластинами решета 11 обеспечивают проход зерен в бункера и поддержание устойчивого режима движения потока воздуха и эффективной обработки материала в канале. Повышению эффективности фракционного разделения и очистки зерна от легких примесей в наклонном канале сепаратора способствует использование вибропневматического лотка известной конструкции для предварительного расслоения исходного материала в слое на нижнюю часть, обогащенную зернами тяжелой фракции, и верхнюю с преимущественным содержанием легких зерен и примесей. Процессу расслоения и предварительного разделения слоя на две части способствует создание необходимого вакуума в аспирационном кожухе 15 лотка 3 с помощью регулируемого шибера 16.

Таким образом, предлагаемое изобретение обеспечивает создание материало- и энергосберегающего технологического процесса пневматического сепаратора, позволяющего разделение исходного зернового материала на несколько фракций: чистого «тяжелого» добротного зерна, составляющего примерно 55…60% от количества исходной смеси; зерна второго сорта 35…40% с небольшим содержанием коротких и длинных примесей; легких примесей до 5%.

Выделение чистой добротной фракции обеспечивает увеличение качества зерна и получение дохода от его реализации, а выделение незначительной части коротких и длинных примесей в отдельную фракцию из зерна второго сорта обеспечивает уменьшение триерной очистки в среднем на 50…60% и соответственно уменьшает в последующем расход энергии на очистку зерна на триерах. Полное выделение легких примесей растительного происхождения позволяет использовать эти примеси для фуражных целей в хозяйствах, а выделение минеральной примеси из обрабатываемого материала на пневматическом сепараторе обеспечивает повышение качества зерна на переработку без применения дорогостоящей камнеотделительной машины.

Создание и применение предлагаемого пневматического сепаратора возможно в условиях хозяйства и не требует больших материальных и денежных затрат, позволяет хозяйствам решать проблему подготовки и переработки зерна на месте его производства, повысить прибыль от его реализации зерноперерабатывающим предприятиям и создавать свой семенной материал.

1. Пневматический сепаратор для фракционного разделения и очистки зерна, включающий вентилятор, загрузочное устройство, соединенное с пневмосепарационным каналом, в котором установлена воздухораспределительная сетка, закрепленная верхней частью под загрузочным устройством, а нижней частью соединенная с бункерами сбора продуктов разделения, отличающийся тем, что пневмосепарационный канал установлен под углом α=45° к горизонтальной плоскости, а воздухораспределительная сетка закреплена перпендикулярно к стенкам канала, при этом загрузочное устройство снабжено вибропневматическим лотком, в задней стенке которого выполнены нижнее и верхнее выпускные отверстия, имеющие гибкие соединения соответственно с первым и вторым загрузочными отверстиями, выполненными в верхней стенке канала.

2. Пневматический сепаратор по п.1, отличающийся тем, что под передней гранью второго загрузочного отверстия канала закреплена наклонная направляющая пластина с углом β=70-85° и длиной l=(1,5-3)h, где h - толщина сплошного слоя зерна на поверхности воздухораспределительной сетки.

3. Пневматический сепаратор по п.1, отличающийся тем, что в плоскости разгрузочных отверстий бункеров для фракции зерна установлены жалюзийные решета, пластины которых образуют угол 70° к поверхности канала и установлены на расстоянии 6-8 мм друг от друга, причем передние стенки бункеров снабжены подвижными шиберами.

4. Пневматический сепаратор по п.1, отличающийся тем, что верхняя сторона воздухораспределительной сетки закреплена под кромкой первого загрузочного отверстия канала, а нижняя сторона - к передней кромке разгрузочного отверстия бункера для тяжелой фракции зерна.