Способ изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности

Иллюстрации

Показать всеИзобретение относится к технологии получения полупроводниковых материалов и может быть использовано при создании полупроводниковых приборов. Сущность изобретения: в способе изготовления изделия, содержащего кремниевую подложку с пленкой карбида кремния на ее поверхности, включающем нагрев подложки и синтез пленки на поверхности подложки в газовой среде, содержащей соединения углерода, в качестве газовой среды используют оксид или диоксид углерода либо смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении 20-600 Па, а нагрев кремниевой подложки осуществляют до температуры 950-1400°С. Возможно использование только оксида углерода CO или только диоксида углерода CO2. Возможно использование в качестве газовой среды смеси газов, состоящей из 45 мас.% оксида углерода CO, 50 мас.% аргона и 5 мас.% азота. После проведения процесса формирования слоя карбида кремния целесообразно проведение травления и/или вакуумного отжига. Техническим результатом изобретения является повышение качества пленки карбида кремния и упрощение технологии изготовления изделия. 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к технологии получения полупроводниковых материалов и может быть использовано при создании полупроводниковых приборов.

Для ряда применений, например, в полупроводниковой технике могут быть использованы тонкие пленки карбида кремния на различных подложках. Среди них представляют интерес подложки из кремния.

Известные способы получения пленок карбида кремния на различных подложках можно условно разбить на три группы.

Способы первой группы используют физико-химические процессы, в которых и кремний, и углерод берутся из твердой фазы. При этом, как правило, они используются в чистом виде, т.е. кристаллический кремний и кристаллический углерод, и реакция между ними идет в твердой фазе. К этой группе относится способ по патенту RU 2286616, который включает следующие стадии: размещение кремниево-графитовой сборки, представляющей собой сжатые между собой пластины кремния и углерода в реакционной камере; нагрев сборки в реакционной камере до 1200-1400°С в вакууме (остаточное давление 10 Па); выдержку при указанной температуре в течение некоторого времени; охлаждение кремниево-графитовой сборки. Способ позволяет получить слой карбида кремния на поверхности кремниевой подложки. Основным недостатком способа является блочная структура пленки карбида кремния, причем различные блоки состоят из различных политипов SiC, а также большое количество дефектов, вызванное упругими напряжениями как на границе между карбидом кремния и кремнием, так и на границах между блоками карбида кремния, которые не согласованы друг с другом.

Вторая, наиболее многочисленная группа способов, использует в качестве источника атомов кремния и углерода газовую фазу, причем и кремний, и углерод подаются в зону синтеза в виде химических соединений (гидриды, галогениды, хлориды, углеводородные соединения и др.). Так, в способе по патенту US 3,386,866, пленку SiC получают методом химического восстановления, при котором на подложке α-SiC (обычно 6H-SiC) осаждают продукт реакции CCl4 и SiCl4 в потоке водорода при нормальном давлении и Т=1700-1800 K.

В способе по патенту US 3,382,113 на подложке α-SiC осаждают продукт реакции SiH4 с пропаном при давлении 10-2 мм рт.ст., при соотношении компонентов 1,2:1 и отсутствии водорода и других носителей.

Способ по патенту US 3,520,740 позволяет получить изделие с эпитаксиальными слоями α-SiC на подложке α-SiC с использованием конвективного нагрева графитового держателя подложки при нормальном давлении. Пленку осаждают из смеси газов SiH4, C3H8 и H2. В результате пиролиза в смеси газов образуются пары карбида кремния, конденсирующиеся на подложке. Удовлетворительное качество пленки реализуется в интервале температур 1700-1850°С.

Недостатком указанных способов являются сложность технологии получения, а именно необходимость использования гидридов и галогенидов кремния (сложных с точки зрения экологии и безопасности реагентов), необходимость поддержания оптимального состава компонентов в газовой смеси, сложность реализации требуемых условий процесса в больших реакторах, где сказывается неравномерность концентрации реагентов по объему за счет выработки реагентов и выделения продуктов реакции.

Способы третьей группы используют комбинированный подход. В этих способах углерод доставляется в зону реакции через газовую фазу, а источником кремния является сама подложка, т.е. твердая фаза.

К этой группе относится наиболее близкий к заявляемому решению способ получения пленки карбида кремния, включающий нагрев до 820-900°С кремниевой вицинальной подложки, отклоненной от поверхности (100) на 5° в направлении (110), который производится в присутствии углеводорода C2H2 при давлении (0,7-2,5)10-4 Па [G.Dufor et al. SiC formation by reaction of Si (001) with acetylene: electronic structure and growth mode. - Physical Review B. V.56, №7, 15.08.1997-1, pp.4266-4282]. Данный способ принят за прототип. Материал подложки, взаимодействуя с углеводородом, образует карбидную пленку согласно химической реакции

2Si+C2H2=2SiC+H2.

Необходимо отметить, что данный способ является нетехнологичным, так как использует сверхнизкие давления. Кроме того, способ не позволяет получить пленку равномерной толщины и плотности из-за невозможности контроля диффузии углеводорода в образующихся слоях карбида кремния. В результате реализации способа-прототипа получается пленка относительно низкого качества, содержащая большую долю поликристаллического карбида кремния.

Заявляемое изобретение направлено на устранение указанных недостатков, обеспечивает повышение качества пленки из карбида кремния и упрощение технологии изготовления изделия, содержащего пленку из карбида кремния на поверхности кремниевой подложки.

Заявляемый технический результат - формирование на подложке из кремния эпитаксиальной пленки карбида кремния как гексагонального, так кубического политипов на поверхности кремниевой подложки, а также снижение внутренних напряжений, а следовательно, уменьшение поверхностной концентрации дефектов.

Заявляемый способ изготовления изделия, содержащего кремниевую подложку с пленкой карбида кремния на ее поверхности, включает нагрев подложки и синтез пленки на поверхности подложки в газовой среде, содержащей соединения углерода. От прототипа способ отличается тем, что в качестве газовой среды используют оксид или диоксид углерода либо смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении 20-600 Па, а нагрев кремниевой подложки осуществляют до температуры 950-1400°С.

Возможно использование только оксида углерода CO или только диоксида углерода CO2.

Возможно использование в качестве газовой среды смеси газов, состоящей из

45 мас.% оксида углерода CO, 50 мас.% аргона и 5 мас.% азота.

После окончания синтеза пленки карбида кремния целесообразно проведение травления и/или вакуумного отжига.

Более подробно сущность изобретения раскрыта ниже в описании и в приведенных ниже примерах реализации и иллюстрируется чертежами, на которых представлено:

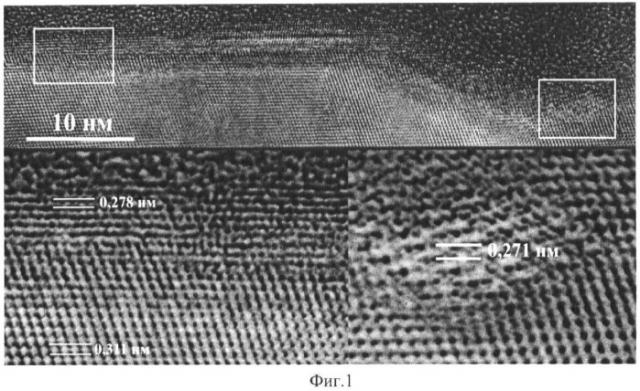

Фиг.1 - изображение, полученное электронным микроскопом высокого разрешения, поперечного сечения образца, изготовленного по описанному ниже Примеру 1.

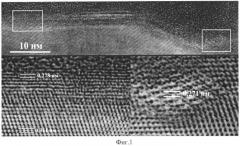

Фиг.2 - изображение поверхности образца, изготовленного по Примеру 1, полученное растровым электронным микроскопом.

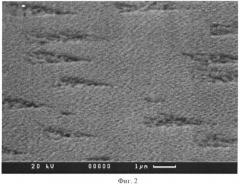

Фиг.3 - электронограмма на отражение, полученная на электронографе ЭМР-100 при ускоряющем напряжении 75 кВ, образца, изготовленного по Примеру 1.

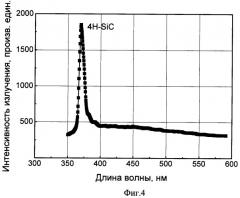

Фиг.4 - спектр люминесценции при температуре 77 K образца, изготовленного по Примеру 1.

Фиг.5 - электронограмма на отражение, полученная на электронографе ЭМР-100 при ускоряющем напряжении 75 кВ, образца, изготовленного по Примеру 2.

Фиг.6 - электронограмма на отражение, полученная на электронографе ЭМР-100 при ускоряющем напряжении 75 кВ, образца, изготовленного по Примеру 3.

Фиг.7 - электронограмма на отражение, полученная на электронографе ЭМР-100 при ускоряющем напряжении 75 кВ, образца, изготовленного по Примеру 4.

Фиг.8 - электронограмма на отражение, полученная на электронографе ЭМР-100 при ускоряющем напряжении 75 кВ, образца, изготовленного по Примеру 5.

Для реализации способа кремниевую подложку, представляющую собой, например, пластину монокристаллического кремния, вырезанную с учетом кристаллографической ориентации, помещают в печь реактора и нагревают в вакууме при давлении 10-2-10-3 Па при температуре 950-1400°С. Максимальная температура определяется температурой плавления кремния, минимальная - скоростью протекания химической реакции. Затем выполняется прокачка через реактор газа, содержащего оксид углерода (а именно, оксид углерода CO или диоксид углерода CO2) в течение 10-80 минут, давление в реакторе поддерживается в пределах 20-600 Па, а температура - в указанном интервале. При этом осуществляется химическая реакция с образованием карбида кремния по одному из следующих механизмов в зависимости от используемого оксида:

2Si(тв)+CO(г)=SiC(тв)+SiO(г)↑

или, соответственно,

2Si(тв)+СО2(г)=SiC(тв)+SiО2(тв+г).

Интервал давлений обусловлен скоростью протекания химической реакции. При более низких давлениях скорость настолько мала, что карбид кремния практически не образуется, при более высоких - скорость настолько велика, что пленка из карбида кремния имеет блочную структуру, причем блоки разориентированы относительно друг друга (т.е. пленка не является монокристаллической). Принципиальное отличие данного способа от способа, предложенного в прототипе, состоит в том, что часть кремния в форме газообразного оксида кремния SiO (или SiO2) покидает систему, что приводит к образованию вакансий и пор в кремнии на границе между кремнием и образующимся карбидом кремния. Эти поры обеспечивают существенную релаксацию упругих напряжений, вызванную несоответствием решеток Si и SiC. Ориентацию пленке задает в данном случае вся «старая» кристаллическая структура матрицы, а не только поверхность подложки. Незначительная часть твердого SiO2 может присутствовать на подложке, но это не ухудшает качество пленки, что, в частности, видно из электронограмм, полученных электронографом ЭР-100 (см., например, Фиг.5). Кроме того, его можно удалить последующей обработкой.

Используемые дополнительно азот, или аргон, или их смесь выполняют роль газа-носителя, обеспечивающего доставку реагента в зону реакции. Азот, кроме того, стабилизирует гексагональную фазу карбида кремния и частично растворяется в карбиде кремния, что существенно увеличивает его электронную проводимость.

После окончания процесса извлекают полученное изделие. В дальнейшем, при необходимости, кремниевая подложка со сформированной пленкой карбида кремния может быть подвергнута дополнительным операциям травления и термообработки, например, на воздухе при 500-800°С для удаления нежелательных загрязнений. В качестве жидких травителей могут быть использованы кислоты, например азотная или хлорная кислоты. Обработка при кипячении в этих кислотах позволяет очистить поверхности карбида кремния от технологических загрязнений. Возможно также и проведение дополнительной термообработки подложки с пленкой при температурах до 1400°С (вакуумный отжиг) для воздействия на структурные особенности карбидокремниевой пленки.

Пример 1. В качестве подложки используют пластину монокристаллического кремния марки КДБ-3 (кремний полупроводниковой квалификации, легированный бором), диаметром 35 мм с ориентацией поверхности, отклоненной от плоскости (111) на 4 градуса. Эту кремниевую подложку помещают в печь реактора, откачивают воздух и подают оксид углерода CO до достижения давления в реакторе 120 Па, затем нагревают печь до температуры 1050°С. После выдержки при указанных условиях в течение 30 минут оксид углерода откачивают, печь охлаждают и подложку извлекают из печи. Наличие пленки карбида кремния, сформированной на подложке кремния, фиксируют методом оптической микроскопии.

Структура полученного образца исследована методом электронографии на отражение, а также электронным микроскопом высокого разрешения, растровым электронным микроскопом и люминесценцией (Фиг.1-4). Верхняя часть снимка, представленного на Фиг.1, показывает общую структуру образца, на нижней дается увеличенное изображение двух областей: левое - далеко от поры, расположенной на границе раздела; правое - вокруг поры. Расшифровка атомной структуры образца, приведенной на Фиг.1, показывает, что на обеих поверхностях кремниевой подложки сформирована пленка карбида кремния в основном политипа 4H толщиной 10-20 нм, причем структура карбида кремния вблизи пор слегка отличается от структуры карбида кремния далеко от пор, что объясняется упругими напряжениями в пленке. Дислокации несоответствия решеток отсутствуют. На Фиг.3 представлена электронограмма на отражение данного образца. Видно, что пленка имеет в объеме монокристаллическую структуру (так как видны Кикучи-линии) и атомно-гладкую поверхность.

Исследования на растровом электронном микроскопе показывают, что пленка является сплошной (Фиг.2), толщина пленки около 20 нм. На границе раздела между карбидом кремния и кремнием имеются поры размером 0,3-1 мкм, которые приводят к некоторой шероховатости поверхности. Образование пор можно объяснить следующим механизмом. На поверхности подложки происходит реакция между оксидом углерода CO и твердым кремнием с образованием газообразного оксида SiO, который удаляется с поверхности. Оксид углерода «выедает» поверхность кремния, делая ее пористой, и пленка карбида кремния растет уже на пористой поверхности карбида кремния. Измерение шероховатости, выполненное на оптическом профилометре NewView 600, дает среднее значение 3 нм.

Спектр люминесценции при температуре 77 K показан на Фиг.4, где по оси абсцисс отложена длина волны, по оси ординат - интенсивность излучения. Из графика видно, что в пленке на образце присутствует лишь один политип карбида кремния, а именно с гексагональной симметрией - политип 4H.

Электроноскопические исследования показали, что поверхностная концентрация дефектов в ней очень мала - меньше 106 см-2.

Пример 2. В качестве подложки используют пластину монокристаллического кремния марки КДБ-3 (кремний полупроводниковой квалификации, легированный бором), диаметром 35 мм с ориентацией поверхности (110). Эту кремниевую подложку помещают в вакуумную печь реактора, откачивают воздух и подают диоксид углерода CO2 до достижения давления в реакторе 40 Па, затем нагревают печь до температуры 950°С. После выдержки при указанных условиях в течение 60 минут диоксид углерода откачивают, печь охлаждают и подложку извлекают из печи. Наличие пленки карбида кремния, сформированной на подложке кремния, фиксируют методом оптической микроскопии.

Пленка исследована аналогично тому, как это описано в Примере 1. На Фиг.5 показаны результаты исследования образца методом электронографии на отражение. Видно, что пленка имеет в объеме эпитаксиальную структуру и атомарно-гладкую поверхность. Исследования на сканирующем микроскопе показывают, что пленка является сплошной. Толщина пленки около 10 нм, дислокации несоответствия решеток отсутствуют. Люминесцентный анализ показал наличие на подложке из кремния эпитаксиальной бездефектной пленки карбида кремния политипа с кубической симметрией 3C.

Пример 3. В качестве подложки используют пластину монокристаллического кремния марки КДБ-0,03 (кремний полупроводниковой квалификации, легированный бором), диаметром 35 мм с ориентацией поверхности (100). Эту кремниевую подложку помещают в вакуумную печь реактора, откачивают воздух и подают газовую смесь, состоящую из 35 мас.% оксида углерода CO и 65 мас.% аргона до достижения давления в реакторе 100 Па, затем нагревают печь до температуры 1200°С. После выдержки при указанных условиях в течение 30 минут газовую смесь откачивают, реактор охлаждают и подложку извлекают из печи. Наличие пленки карбида кремния, сформированной на подложке кремния, фиксируют методом оптической микроскопии. Наличие аргона увеличивает общее давления газа, делая его течение более равномерным, кроме того, увеличение давления делает кубическую фазу карбида кремния более стабильной.

Пленка исследована аналогично тому, как это описано в Примере 1. На Фиг.6 показан результат электронографического анализа. Видно, что пленка в объеме имеет эпитаксиальную структуру и атомно-гладкую поверхность с дефектами двойникования. Исследования на сканирующем микроскопе показывают, что пленки являются сплошными. Толщина пленки около 70 нм, дислокации несоответствия решеток отсутствуют. Спектр люминесценции выявил наличие только одного политипа, а именно политипа 3C.

Пример 4. В качестве подложки используют пластину монокристаллического кремния марки ЭКС-0,01 (кремний полупроводниковой квалификации, легированный сурьмой), диаметром 35 мм с ориентацией поверхности (111). Эту кремниевую подложку помещают в вакуумную печь реактора, откачивают воздух и подают газовую смесь, состоящую из 90 мас.% оксида углерода CO и 10 мас.% азота до достижения давления в реакторе 50 Па, затем нагревают печь до температуры 1250°С. После выдержки при указанных условиях в течение 40 минут газовую смесь откачивают, реактор охлаждают и подложку извлекают из печи. Наличие пленки карбида кремния, сформированной на подложке кремния, фиксируют методом оптической микроскопии.

Пленка исследована аналогично тому, как это описано в Примере 1. На Фиг.7 показан результат электронографического анализа. Видно, что пленка в объеме имеет эпитаксиальную структуру и атомно-гладкую поверхность с дефектами двойникования. Исследования на сканирующем микроскопе показывают, что пленки являются сплошными. Толщина пленки около 40 нм, дислокации несоответствия решеток отсутствуют. Спектр люминесценции выявил наличие только одного политипа, а именно политипа 4H.

Пример 5. В качестве подложки используют пластину монокристаллического кремния марки ЭКС-0,01 (кремний полупроводниковой квалификации, легированный сурьмой), диаметром 35 мм с ориентацией поверхности (111). Эту кремниевую подложку помещают в вакуумную печь реактора, откачивают воздух и подают газовую смесь, состоящую из 45 мас.% оксида углерода CO, 50 мас.%, аргона и 5 мас.% азота до достижения давления в реакторе 80 Па, затем нагревают печь до температуры 1250°С. После выдержки при указанных условиях в течение 20 минут газовую смесь откачивают, реактор охлаждают и подложку извлекают из печи. Наличие пленки карбида кремния, сформированной на подложке кремния, фиксируют методом оптической микроскопии.

Пленка исследована аналогично тому, как это описано в Примере 1. На Фиг.8 показан результат электронографического анализа. Видно, что пленка в объеме имеет эпитаксиальную структуру и атомно-гладкую поверхность с дефектами двойникования. Исследования на сканирующем микроскопе показывают, что пленки являются сплошными. Толщина пленки около 50 нм, дислокации несоответствия решеток отсутствуют. Спектр люминесценции выявил наличие только одного политипа, а именно политипа 3C.

Таким образом, реализация предлагаемого способа позволяет получать высококачественные низкодефектные эпитаксиальные пленки карбида кремния как гексагональных, так и кубического политипов на подложках из кремния. Синтез карбида кремния в газовой среде, содержащей оксида углерода уменьшает упругие напряжения, а также концентрацию дефектов, связанную с ними, более чем в 100 раз.

1. Способ изготовления изделия, содержащего кремниевую подложку с пленкой карбида кремния на ее поверхности, включающий нагрев подложки и синтез пленки на поверхности подложки в газовой среде, содержащей соединения углерода, отличающийся тем, что в качестве газовой среды используют оксид или диоксид углерода или смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении 20-600 Па, а нагрев кремниевой подложки осуществляют до температуры 950-1400°С.

2. Способ изготовления изделия по п.1, отличающийся тем, что в качестве газовой среды используют оксид углерода CO.

3. Способ изготовления изделия по п.1, отличающийся тем, что в качестве газовой среды используют диоксид углерода CO2.

4. Способ изготовления изделия по п.1, отличающийся тем, что в качестве газовой среды используют смесь газов, состоящую из 45 мас.% оксида углерода CO, 50 мас.% аргона и 5 мас.% азота.

5. Способ изготовления изделия по любому из пп.1-4, отличающийся тем, что после окончания синтеза пленки карбида кремния производят травление.

6. Способ изготовления изделия по любому из пп.1-4, отличающийся тем, что после окончания синтеза пленки карбида кремния производят вакуумный отжиг.