Способ управления процессом приготовления комбикормов

Иллюстрации

Показать всеИзобретение относится к автоматизации технологических процессов приготовления комбикормов. Способ включает предварительный подогрев жира в конденсаторе с последующим покрытием комбикорма слоем жира в смесителе, его гранулирование в пресс-грануляторе, получение насыщенного пара в парогенераторе и отводом его из парогенератора по двум потокам, с подачей одного из них в пресс-гранулятор, отвод образовавшегося конденсата в сборник конденсата и его подачу в парогенератор с образованием замкнутого цикла, измерение расхода исходного комбикорма, подаваемого в смеситель, расхода и давления жира перед форсунками, расхода пара на выходе из парогенератора, расхода пара, подаваемого на тепловую обработку комбикорма в пресс-гранулятор и его давления в прессе-грануляторе, уровня конденсата и давления пара в парогенераторе с воздействием на производительность парогенератора путем изменения мощности электронагревательных элементов. Для приготовления комбикорма используют суспензию, содержащую клетки микроводоросли Chlorella Vulgaris и питательную среду, подаваемую в пленочный реактор с трубчатыми насадками в режиме противотока со смесью, состоящей из воздуха и углекислого газа. Рабочую зону пленочного реактора равномерно освещают источником ультрафиолетового излучения и проводят культивирование микроводоросли с непрерывным отводом готовой биомассы в расходную емкость перед смесителем. Для компенсации нагрева суспензии при культивировании ее охлаждают. Охлаждение суспензии осуществляют через стенку трубчатых насадок водой, охлажденной в испарителе абсорбционной установки. Готовую биомассу из расходной емкости подают в смеситель, куда одновременно с суспензией подают комбикорм и жир. Полученную в смесителе композицию подают на гранулирование в пресс-гранулятор. Измеряют расход исходной суспензии, расход смеси воздуха с углекислым газом, температуру и расход хладагента на входе в конденсатор, температуру и расход хладагента на входе в испаритель, температуру охлаждающей воды на входе и выходе из испарителя, ее расход в контуре рециркуляции, температуру культивирования микроводоросли в пленочном реакторе, оптическую плотность и расход готовой биомассы, расход готового комбикорма на выходе из пресса-гранулятора, давление жира перед форсунками. Регулируют холодопроизводительность абсорбционной холодильной машины в зависимости от расхода исходной суспензии и расход пара, подаваемого в кипятильник. По расходу готовой биомассы устанавливают расход жира и его давление перед форсунками. Определяют текущее значение коэффициента теплопередачи, устанавливают заданную температуру культивирования в пленочном реакторе, корректируя коэффициент теплопередачи. По оптической плотности готовой биомассы на выходе из реактора устанавливают время культивирования путем изменения расходов исходной суспензии и готовой биомассы. Определяют текущее значение коэффициента теплопередачи и стабилизируют температуру жира на выходе из конденсатора воздействием на холодопроизводительность абсорбционной холодильной машины. По расходу комбикорма корректируют расход готовой биомассы. Устанавливают мощность привода пресса-гранулятора по расходу продукта из смесителя в пресс-гранулятор. По расходу продукта на выходе из смесителя устанавливают расход пара в пресс-грануляторе. Использование изобретения позволит снизить энергозатраты в процессе приготовления готовой продукции. 1 ил.

Реферат

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса приготовления комбикормов.

Наиболее близким по технической сущности и достигаемому эффекту является способ управления процессом приготовления комбикормов [Патент РФ №2278527, МПК7 A23K 1/00. A23N 17/00 Способ управления процессом приготовления комбикормов / А.А.Шевцов, Л.И.Лыткина, О.П.Коломникова, В.В.Еремченко, С.А.Чибисов №2005112085; Заявлено 25.04.05.; Опубл. 27.06.06. Бюл. №18], включающий, предварительный подогрев жира в конденсаторе с последующим покрытием комбикорма слоем жира в смесителе с помощью форсунок и его гранулирование в пресс-грануляторе; получение насыщенного пара в парогенераторе с электронагревательными элементами и предохранительным клапаном и его отвод из парогенератора по двум потокам с подачей одного из них в пресс-гранулятор; отвод образовавшегося конденсата в сборник конденсата и его подачу в парогенератор с образованием замкнутого цикла; измерение расхода комбикорма, подаваемого в смеситель, расхода и давления жира перед форсунками, расхода пара, подаваемого на тепловую обработку комбикорма в пресс-гранулятор и его давления в прессе-грануляторе, расхода пара на выходе из парогенератора, уровня конденсата и давления пара в парогенераторе с воздействием на производительность парогенератора путем изменения мощности электронагревательных элементов.

Однако известный способ имеет следующие недостатки:

- не позволяет обеспечить повышение биологической ценности выпускаемых комбикормов;

- не предусматривает культивирование микроводорослей и их использование в качестве кормовой добавки;

- является энергоемким, так как используется парокомпрессионная холодильная машина, работающая в режиме теплового насоса;

- не позволяет рационально использовать насыщенный пар, так как его значительная часть подается на регенерацию резервной секции испарителя;

- требует дополнительные средства контроля и управления, обеспечивающие синхронизацию работы рабочей и резервной секции испарителя;

- инерционность процесса размораживания при регенерации резервной секции, по сравнению с процессом конденсации, что осложняет синхронизацию переключения секций с режима конденсации на режим регенерации и, в свою очередь, приводит к нестабильности процесса охлаждения комбикорма, а следовательно, и на его качестве.

Технической задачей изобретения является повышение качества и питательной ценности готовой продукции, точности и надежности управления в процессе приготовления комбикормов, снижение удельных энергетических затрат.

Поставленная техническая задача изобретения достигается тем, что в способе управления процессом приготовления комбикормов, включающем предварительный подогрев жира в конденсаторе с последующим покрытием комбикорма слоем жира в смесителе с помощью форсунок и его гранулирование в пресс-грануляторе, получение насыщенного пара в парогенераторе с электронагревательными элементами и предохранительным клапаном и отводом его из парогенератора по двум потокам, с подачей одного из них в пресс-гранулятор, отвод образовавшегося конденсата в сборник конденсата и его подачу в парогенератор с образованием замкнутого цикла, измерение расхода исходного комбикорма, подаваемого в смеситель, расхода и давления жира перед форсунками, расхода пара на выходе из парогенератора, расхода пара, подаваемого на тепловую обработку комбикорма в пресс-гранулятор и его давления в прессе-грануляторе, уровня конденсата и давления пара в парогенераторе с воздействием на производительность парогенератора путем изменения мощности электронагревательных элементов, новым является то, что для приготовления комбикорма используют суспензию, содержащую клетки микроводоросли Chlorella Vulgaris и питательную среду, подаваемую в пленочный реактор с трубчатыми насадками в режиме противотока со смесью, состоящей из воздуха и углекислого газа; рабочую зону пленочного реактора равномерно освещают источником ультрафиолетового излучения и проводят культивирование микроводоросли с непрерывным отводом готовой биомассы в расходную емкость перед смесителем; для компенсации нагрева суспензии микроводоросли Chlorella Vulgaris за счет теплоты световой энергии при культивировании ее охлаждают, для чего используют абсорбционную холодильную установку, состоящую из кипятильника, абсорбера, конденсатора, испарителя, терморегулирующих вентилей, насоса, работающих по замкнутому термодинамическому циклу, причем охлаждение суспензии осуществляют через стенку трубчатых насадок водой, охлажденной в испарителе абсорбционной установки, подачу и отвод которой из реактора в испаритель осуществляют в замкнутом контуре рециркуляции «рубашка водяного охлаждения - испаритель», готовую биомассу из расходной емкости подают в смеситель, куда одновременно с суспензией подают комбикорм и жир, предварительно подогретый в конденсаторе абсорбционной холодильной установки, полученную в смесителе композицию подают на гранулирование в пресс-гранулятор, при этом часть насыщенного пара из парогенератора направляют в кипятильник абсорбционной установки, а образовавшийся при этом конденсат отводят в сборник конденсата, и затем в режиме замкнутого цикла вновь подают в парогенератор; дополнительно измеряют расход исходной суспензии, расход смеси воздуха с углекислым газом, температуру и расход хладагента на входе в конденсатор, температуру и расход хладагента на входе в испаритель, температуру охлаждающей воды на входе и выходе из испарителя, а также ее расход в контуре рециркуляции, температуру культивирования микроводоросли в пленочном реакторе, оптическую плотность и расход готовой биомассы, расход готового комбикорма на выходе из пресса-гранулятора, давление жира перед форсунками регулируют холодопроизводительность абсорбционной холодильной машины в зависимости от расхода исходной суспензии, подаваемой в пленочный реактор с коррекцией по расходу жира, путем воздействия на расход рабочего вещества в контуре рециркуляции абсорбционной холодильной машины и расход пара, подаваемого в кипятильник, по расходу готовой биомассы на выходе из пленочного реактора устанавливают расход жира, поступающего в смеситель, и его давление перед форсунками, непрерывно определяют текущее значение коэффициента теплопередачи от хладагента к охлаждающей воде через теплообменную поверхность испарителя, устанавливают заданную температуру культивирования в пленочном реакторе, корректируя коэффициент теплопередачи воздействием на расход охлаждающей воды, подаваемой в пленочный реактор; по оптической плотности готовой биомассы на выходе из реактора устанавливают время культивирования путем изменения расходов исходной суспензии и готовой биомассы; непрерывно определяют текущее значение коэффициента теплопередачи от хладагента к жиру через теплообменную поверхность конденсатора и стабилизируют температуру жира на выходе из конденсатора воздействием на холодопроизводительность абсорбционной холодильной машины, регулируя коэффициент теплопередачи путем изменения расхода хладагента, при этом по расходу комбикорма корректируют расход готовой биомассы из расходной емкости в смеситель; устанавливают мощность привода пресса-гранулятора по расходу продукта из смесителя в пресс-гранулятор, по расходу продукта на выходе из смесителя непрерывного действия устанавливает расход пара в пресс-гранулятор с коррекцией по величине давления пара в прессе-грануляторе.

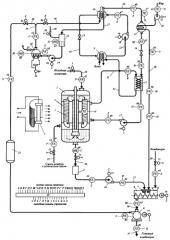

На чертеже представлена схема, реализующая предлагаемый способ.

Схема содержит пленочный реактор 1 с рубашкой водяного охлаждения 2, трубчатыми насадками 3 и источником света 4, расходную емкость 5, смеситель непрерывного действия 6 с форсунками 7, пресс-гранулятор 8, абсорбционную холодильную установку, состоящую из абсорбера 9, кипятильника 10, испарителя 11, конденсатора 12, терморегулирующих вентилей 13 и 14 и насоса 15, насосов 16, 17, 18, 19, парогенератора 20 с электронагревательными элементами и предохранительным клапаном 21, сборник конденсата 22, ресивер 23; линии: подачи исходной суспензии 24 и смеси воздуха с углекислым газом 25 в биореактор, отвода готовой биомассы 26 из биореактора в расходную емкость, подачи готовой биомассы 27 из расходной емкости, жира 28 и компонентов комбикорма 29 в смеситель, подачи комбикорма из смесителя в пресс-гранулятор 30, вывода готового комбикорма 31 из смесителя, отвода нагретого хладагента 32 из испарителя в абсорбер, подачи хладагента 33 в кипятильник, подачи паров хладагента 34 из кипятильника в конденсатор, контура рециркуляции охлаждающей воды 35 «рубашка водяного охлаждения - испаритель», подачи насыщенного водяного пара 36 в кипятильник, отвода образовавшегося конденсата 37 и подвода свежей воды 38 в сборник конденсата, вывода пара из парогенератора 39, отвода части пара из парогенератора в пресс-гранулятор 40, отвода абсорбента 41 из кипятильника в абсорбер, датчики: расхода 42-54, температуры 55-61, давления 62-65, оптической плотности 66 уровня 67 и 68, микропроцессор 69, исполнительные механизмы 70-84 (А, Б, В, Г, Д, Е, Ж, 3, И, К, Л, М, И, О, П, Р, С, Т, У, Ф, X, Ц, - входные каналы управления, а, б, в, г, д, е, ж, з, и, к, л, м, н, о, - выходные каналы управления).

Способ осуществляется следующим образом.

Для приготовления комбикорма используют суспензию, состоящую из клеток микроводоросли Chlorella Vulgaris и питательной среды, подаваемую в верхнюю часть пленочного реактора 1 с трубчатыми насадками 3 по линии 24, в режиме противотока со смесью, состоящей из воздуха и углекислого газа, направляемой по линии 25 в нижнюю часть биореактора 1.

Использование в качестве кормового средства суспензии водоросли Chlorella Vulgaris положительно влияет на состояние здоровья птицы, ее продуктивность, воспроизводительные функции и на качество получаемой продукции. [Хлорелла повышает продуктивность птицы. Птицеводство, 2002, №3. С 31. Использование хлореллы в рационе сельскохозяйственных животных. Животноводство, 2004, №1. С.34-36]. Водоросль обладает мощным лечебно-профилактическим эффектом, направленным на повышение плодовитости, получение здорового молодняка и его сохранность. Это связано с укреплением иммунного статуса организма, повышением его резистентности. Суспензия Chlorella Vulgaris является источником ряда жизненно важных витаминов и микроэлементов, не входящих в состав ранее выпускавшихся комбикормов.

Для эффективной организации проточного культивирования водорослей с высокой фотосинтетической продуктивностью необходимо снабжать клетки в достаточном количестве светом, углекислотой и воздухом. [Жизнь растений под ред. М.М.Голлербаха М.: Просвещение, 1977 г.]

Рабочую зону пленочного реактора 1 равномерно освещают источником света ультрафиолетового излучения 4, а для компенсации нагрева суспензии за счет теплоты световой энергии и во избежание ингибирования биохимических реакций в клетке водоросли суспензию охлаждают водой до 18…20°С.

В процессе приготовления комбикормов используют абсорбционную холодильную машину, состоящую из кипятильника 10, абсорбера 9, конденсатора 12, испарителя 11, терморегулирующих вентилей 13 и 14, насоса 15.

При этом охлаждение воды в контуре рециркуляции «рубашка водяного охлаждения - испаритель» 35 осуществляется в испарителе 9 абсорбционной установки, а подогрев жира - в конденсаторе 12, установленного в линии 28 подачи жира в смеситель непрерывного действия 6.

Абсорбционная холодильная установка работает по следующему термодинамическому циклу. В испарителе 11 происходит испарение хладагента (воды) при температуре 7…8°С за счет теплоты, отводимой от охлаждающей воды, которую затем используют для охлаждения суспензии в пленочном реакторе 1. Образующиеся водяные пары поглощаются в абсорбере 9 абсорбентом, например бромидом лития, в который также подают воду. Полученный концентрированный водный раствор бромида лития (рабочее вещество) перекачивают насосом 15 в кипятильник 10, где за счет рекуперативного теплообмена пар отдает свою теплоту хладагенту, в результате чего хладагент переходит в парообразное состояние, а оставшийся раствор возвращается через терморегулирующий вентиль 13 в абсорбер 9. Пары хладагента из кипятильника 10 направляют в конденсатор 12, где они конденсируются и отдают теплоту жиру. Затем хладагент подают по линии 34 через терморегулирующий вентиль 14, в котором хладагент дросселируется до заданного давления, и после этого направляют в испаритель 11, где происходит его кипение. Далее термодинамический цикл повторяется.

Комбикорм подают по линии 29 в смеситель непрерывного действия 6, в который также направляют потоки суспензии хлореллы и жира соответственно по линиям 27 и 28, где производят их распыление посредством форсунок 7.

Готовую биомассу, полученную в пленочном реакторе 1, подают в расходную емкость 5, откуда насосом 16 подают в смеситель непрерывного действия 6.

Жир по линии 28, комбикорм по линии 29 и готовую биомассу из расходной емкости 5 по линии 27 подают в смеситель непрерывного действия 6. При этом жир предварительно подогревают в конденсаторе 12 абсорбционной холодильной установки, а ввод биомассы и жира в смеситель 6 осуществляют с помощью форсунок 7.

Подогрев жира перед форсунками до требуемой температуры уменьшает его вязкость. При этом создаются благоприятные условия для равномерного распыливания жира, обеспечивается надежная работа форсунок с минимальными потерями времени на регенерацию рабочих поверхностей, вызванную образованием налета.

Полученную в процессе смешивания композицию направляют по линии 30 в пресс-гранулятор 8, куда также подводят необходимое количество пара по линии 40 а гранулированный комбикорм по линии 31 выводят в качестве готовой продукции.

Для получения пара используют парогенератор 20 с электронагревательными элементами и предохранительным клапаном 21. Насыщенный пар отводят из парогенератора 20 по линии 39 и распределяют его на два потока, один из которых подают в кипятильник 10 абсорбционной холодильной установки, где посредством рекуперативного теплообмена подогревают хладагент до температуры кипения, а другой по линии 40 через ресивер 23 направляют в пресс-гранулятор 8. Образовавшийся в кипятильнике 10 конденсат отводят в сборник конденсата 22 по линии 37, и затем в режиме замкнутого цикла вновь подают в парогенератор 20 с помощью питательного насоса 19. По линии 38 отводят избыток конденсата из сборника 22 или производят подпитку системы свежей водой.

Информация о ходе процесса приготовления комбикормов с помощью датчиков расхода 42-54, температуры 55-61, давления 62-65, оптической плотности 66 уровня 67 и 68 передается в микропроцессор 69, который по заложенному в него программно-логическому алгоритму, осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые ЦАП и аналого-цифровые АЦП преобразователи на схеме не показаны.

По заданному значению расхода исходной суспензии, подаваемой по линии 24 в пленочный реактор 1, измеряемого датчиком 42, микропроцессор 69 устанавливает холодопроизводительность абсорбционной холодильной машины воздействием на расход рабочего вещества в контуре рециркуляции абсорбционной холодильной машины, текущее значение которого определяется датчиком 47, и расход пара, подаваемого в кипятильник по линии 36 с помощью исполнительного механизма 84.

Рабочее вещество перекачивается по линии 33 насосом 15, мощность которого регулируется микропроцессором в зависимости от расхода рабочего вещества в кипятильник 10, измеряемого датчиком 47 путем воздействия на исполнительный механизм 79. В кипятильнике хладагент выпаривается, пары хладагента по линии 34 направляются в конденсатор 12, а абсорбент поступает в абсорбер 9 по линии 41 через терморегулирующий вентиль 13.

Микропроцессор 69 устанавливает расход жира в смеситель 6, текущее значение которого определяется датчиком 50 в линии 28, в зависимости от расхода готовой биомассы в линии 27.

По информации датчиков 49 и 58, 59, 60 микропроцессор непрерывно определяет текущее значение коэффициента теплопередачи от хладагента к охлаждающей воде через охлаждающую поверхность испарителя по формуле:

где Q=V·с·ρ(t1-t2) - количество теплоты, подаваемой отработанной водой в испаритель 9 абсорбционной холодильной машины, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг·К), плотности, кг/м3, воды; V - объемный расход воды, м /ч; F - площадь поверхности охлаждающего элемента испарителя, м2; Δtcр=(t1-t2)/ln[(t1-t3)/(t2-t3)] - среднелогарифмический температурный напор, °С; t1, t2 - температура воды соответственно на входе и выходе из испарителя, °С; t3 - температура хладагента на входе в испаритель, °С,

и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного.

По заданной температуре культивирования, измеряемой датчиком 55, микропроцессор устанавливает расход охлаждающей воды в контуре рециркуляции 35 «рубашка водяного охлаждения - испаритель» посредством исполнительного механизма 78 регулируемого привода насоса 17.

При отклонении температуры культивирования, измеряемой датчиком 55, от заданного значения микропроцессор осуществляет коррекцию коэффициента теплопередачи от хладагента к охлаждающей воде. В случае снижения температуры культивирования микропроцессор увеличивает текущее значение коэффициента теплопередачи от хладагента к охлаждающей воде на теплообменной поверхности испарителя путем увеличения расхода охлаждающей воды в контуре рециркуляции 35 посредством исполнительного механизма 78 регулируемого привода насоса 17. При увеличении температуры культивирования микропроцессор снижает текущее значение коэффициента теплопередачи от хладагента к охлаждающей воде на теплообменной поверхности испарителя путем увеличения расхода охлаждающей воды в контуре рециркуляции 35 до достижения температуры культивирования заданного значения.

По оптической плотности, определяемой датчиком 65, микропроцессор определяет концентрацию готовой биомассы в линии 26, в зависимости от которой устанавливает время культивирования путем синхронизированного изменения расходов исходной суспензии и готовой биомассы посредством исполнительных механизмов 70 и 71, текущие значения которых измеряются соответственно в линиях 24 и 26 датчиками расхода 42 и 43.

Текущее значение концентрации готовой биомассы микропроцессор определяет по формуле:

где с - концентрация суспензии, г/л; l - толщина поглощающего свет слоя готовой биомассы, м; ε - молярный коэффициент поглощения готовой биомассы, л/(моль·см),

и вырабатывает сигнал отклонения текущего значения от заданного, в соответствии с которым изменяют время культивирования микроводоросли.

По информации датчиков 50, 56, 57, 61 микропроцессор непрерывно определяет текущее значение коэффициента теплопередачи от хладагента к жиру через нагревающую поверхность конденсатора по формуле (3)

где Q=V·с·ρ(t1-t2) - количество теплоты, подаваемой нагретым хладагентом в конденсатор абсорбционной холодильной машины, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг·К), и плотности, кг/м3, жира; V - объемный расход жира, м3/ч; F - площадь поверхности нагревающего элемента испарителя, м2; Δtcp=(t2-t1)/ln[(t3-t1)/(t3-t2) - среднедогарифмический температурный напор, °С; t1, t2 - температура жира соответственно на входе и выходе из конденсатора, °С, t3 - температура хладагента на входе в конденсатор, °С.

и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного. При отклонении температуры жира на выходе из конденсатора микропроцессор корректирует текущее значение коэффициента теплопередачи воздействием на холодопроизводительность установки путем синхронизированного изменения расхода рабочего вещества в линии 33 воздействием на исполнительный механизм 79 регулируемого насоса 15 и расхода пара в линии 36 посредством исполнительного механизма 84.

В случае снижения температуры жира после конденсатора 12, измеряемой датчиком 56, микропроцессор увеличивает текущее значение коэффициента теплопередачи путем увеличения расхода рабочего вещества в линии 33 посредством исполнительного механизма 79 регулируемого привода насоса 15 и расхода насыщенного пара в линии 36 на входе в кипятильник 10 с помощью исполнительного механизма 84. При увеличении температуры жира после конденсатора 12, микропроцессор уменьшает текущее значение коэффициента теплопередачи до достижения температурой жира заданного значения.

Расход готовой биомассы из расходной емкости 5 в смеситель непрерывного действия 6 в линии 27, измеряемый датчиком 43, устанавливают по расходу комбикорма по линии 29, измеряемого датчиком 44, посредством исполнительного механизма 73 регулируемого привода насоса 16.

Мощность привода пресса-гранулятора 8 устанавливается микропроцессором в зависимости от расхода продукта в линии 30, измеряемого датчиком 45 посредством исполнительного механизма 77.

По информации датчика 65 микропроцессор осуществляет непрерывную стабилизацию давления насыщенного пара в парогенераторе 20 воздействием на мощность электронагревательных элементов посредством исполнительного механизма 80. При этом достигается заданная производительность парогенератора, контроль за которой обеспечивается датчиком расхода пара 53 в линии 39.

По расходу продукта на выходе из смесителя непрерывного действия 6 в линии 30, измеряемого датчиком расхода 45, микропроцессор устанавливает расход насыщенного пара в линии 40 посредством исполнительного механизма 83 с коррекцией по давлению пара в прессе-грануляторе, измеряемого датчиком 64. Стабилизация давления в прессе-грануляторе поддерживается изменением расхода пара при сохранении заданного соотношения расходов пара и продукта в прессе-грануляторе.

Информация о текущем значении уровня конденсата в парогенераторе 20 с помощью датчика 68 передается в микропроцессор. При изменении уровня конденсата микропроцессор осуществляет двухпозиционное регулирование приводом питающего насоса 19 с помощью исполнительного механизма 81 включает питающий насос при достижении уровня конденсата в парогенераторе нижнего заданного значения и отключает его при достижении верхнего заданного значения.

Сконденсировавшийся насыщенный пар подается по линии 37 в сборник конденсата 22. Информация о текущем значении уровня конденсата в сборнике конденсата 22, определяемого датчиком 67, передается в микропроцессор. При изменении уровня конденсата микропроцессор осуществляет двухпозиционное регулирование посредством исполнительного механизма 82, который открывает вентиль при достижении конденсатом нижнего заданного значения и закрывает при достижении верхнего заданного значения.

В случае технологических и аварийных сбоев в работе парогенератора, связанных с возможным увеличением давления насыщенного водяного пара в его рабочем объеме, предусмотрен предохранительный клапан 83.

Пример реализации способа.

Способ управления процессом приготовления комбикормов реализован для поточной линии, установленной на Воронежском экспериментальном комбикормовом заводе для производства комбикормов заданной крупности производительностью по готовому продукту 12,9…16,1 т/ч. Линия состоит из гравитационного смесителя У21-ДСП, контактного теплообменника, пресс-гранулятора Б6-ДГВ-1 и пленочного биореактора.

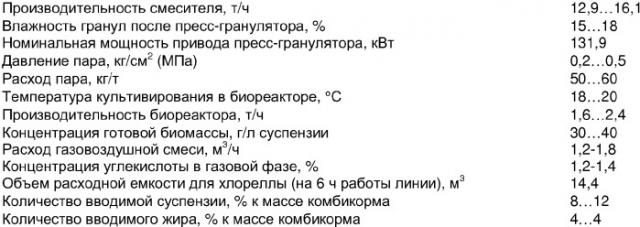

Способ приготовления комбикорма осуществлялся в следующих пределах регулирования режимных параметров:

Для повышения энергетической эффективности технологической линии использовалась абсорбционная холодильная машина марки АБХМ-Т-100, работающая в режиме теплового насоса, со следующими характеристиками:

| Холодильная мощность, кВт | 100 |

| Теплопроизводительность, кВт | 140 |

| Хладагент | вода |

| Абсорбент | бромид лития |

| Расход пара, м3/ч | 18,5 |

| Расход охлаждаемой воды, м3/ч | 17,2 |

| Расход охлаждающей воды, м3/ч | 20 |

| Расход хладагента, м3/ч | 3,2 |

| Температура охлаждаемой воды (входная/выходная), °С | 12/7 |

| Температура охлаждающей воды (входная/выходная), °С | 28/34 |

| Температура хладагента на входе в конденсатор, °С | 60 |

| Потребляемая энергетическая мощность, кВт | 0,89 |

Использование источника ультрафиолетового излучения позволило снабжать культивируемую микроводоросль Chlorella Vulgaris световой энергией с минимальным нагревом суспензии. Температурный напор между охлаждаемой суспензией и охлаждающей водой через стенку трубчатой насадки пленочного реактора компенсировал теплоту световой энергии за счет теплоотвода в процессе культивирования.

Суспензия в пленочном реакторе под действием источника света нагревалась до температуры +25°С. Охлаждение суспензии до +18°С обеспечивалось охлаждающей водой с температурой на входе в пленочный реактор +7°С, а на выходе - +12°С.

Для определения расхода охлаждающей воды в контуре рециркуляции было использовано уравнение теплового баланса для установившегося процесса теплопередачи между теплоносителями, которыми являются потоки суспензия хлореллы и охлаждающей воды, движущимися противотоком, через стенку стеклянной трубчатой насадки пленочного реактора в следующем виде:

где cср, cв - соответственно средняя удельная теплоемкость между пленкой суспензии хлореллы и стеклом и удельная теплоемкость охлаждающей воды, Дж/(кг·°С); mхл; mв - соответственно масса суспензии хлореллы и охлаждающей воды, кг; Δt1; Δt2 - соответственно разность начальной и конечной температур суспензии хлореллы и охлаждающей воды; qn - потери холода охлаждающей водой при движении от испарителя к рубашке водяного охлаждения, принимаем 10% от полезного холода.

Принимая, что

qn=cв·mв·Δt2·0,1,

и пренебрегая теплоемкостью суспензии хлореллы ввиду малости толщины пленки, формула (4) была представлена в виде:

Средний массовый расход суспензии хлореллы, вводимой в количестве 10-15% от массы комбикорма, составил:

Qхл=Qк/к·φхл=16·0,15=2,4 т/ч,

где Qxл - производительность пленочного реактора, т/ч; Qк/к - производительность линии по готовому комбикорму, т/ч; φхл - доля ввода суспензии хлореллы в комбикорм, доли ед.

При таких условиях расход воды, подаваемой в рубашку водяного охлаждения пленочного реактора, в соответствии с уравнением (5) составил:

отсюда

следовательно, объемный расход охлаждающей воды оказался равным

где FV, mв - соответственно объемный и массовый расход охлаждающей воды, м3/ч и кг/ч; ρ - плотность воды.

Для обеспечения требуемого нагрева жира, например, от 20 до 55°С, в количестве 5% от массы комбикорма (массовый расход - 0,8 т/ч) определен расход хладагента с привлечением уравнения теплового баланса при рекуперативном теплообмене между хладагентом и жиром через теплообменную поверхность конденсатора:

где сж, сср - соответственно удельная теплоемкость жира и средняя удельная теплоемкость хладагента и стальной поверхности теплообмена, Дж/(кг·°С); mж, mх/а - соответственно масса жира и хладагента, кг; Δtж; Δtx/a - соответственно разность начальной и конечной температур жира и хладагента.

В результате получен объемный расход хладагента:

где ρ - плотность водяного пара при 100°С.

Поток хладагента, направляемый в конденсатор, конденсируется и отдает теплоту кормовому жиру, который нагреваясь до температуры, например, 55°С, поступает на форсунки смесителя. Сконденсировавшийся хладагент возвращается в абсорбер.

В установившемся технологическом режиме работы линии на процесс гранулирования в пресс-гранулятор подают насыщенный пар под давлением, например, 0,2 МПа, что соответствует температуре 120°С и удельному объему пара 0,892 м3/кг. При норме массового расхода пара, например, 50 кг на 1 тонну продукта объемный расход пара составляет:

Qn=qn·Gк/к·V=50·16·0,892=713,6 м3/ч,

где qn - удельный массовый расход пара, кг/т; Gк/к - массовый производительность линии по комбикорму, т/сут; V - удельный объем пара, м3/кг

Определена суммарная потребность в паре, полученного в парогенераторе, для стабильной работы пресса-гранулятора и кипятильника абсорбционной холодильной машины:

FV no=FV г+FV к=713,6+18,5=732,1 м3/ч,

где FV no - общий расход пара, вырабатываемого в парогенераторе, м3/ч; Fν г - расход пара на гранулирование, м3/г; Fν к - расход пара в кипятильник абсорбционной холодильной машины, м3/ч.

В соответствии с предлагаемым алгоритмом по оптической плотности микропроцессор вычисляет концентрацию готовой биомассы, например 20 г на литр суспензии, в зависимости от которой устанавливается время культивирования микроводоросли в пленочном реакторе путем синхронизированного изменения расходов исходной суспензии и готовой биомассы.

Следовательно, способ управления технологическими параметрами по предлагаемому алгоритму может быть реализован с использованием абсорбционной холодильной машины марки АБХМ-Т-100, обеспечивающей рациональное использование материальных и энергетических ресурсов. При этом создаются реальные условия для обеспечения способа в области допустимых технологических свойств получаемой суспензии и конечного продукта.

Таким образом, предлагаемый способ управления процессом приготовления комбикорма позволяет:

- получить высококачественный комбикорм для сельскохозяйственной птицы, содержащий жизненно важные для нее витамины, микроэлементы и другие биологически активные вещества вследствие ввода в комбикорм водоросли Chlorella Vulgaris и кормового жира, что обеспечить увеличение привесов и яйценоскости;

- повысить точность и надежность управления в процессе приготовления комбикормов, а следовательно, создать условия для рационального использования теплоэнергетических ресурсов;

- обеспечить необходимую производительность по готовой суспензии за счет стабилизации температурного напора между охлаждаемой суспензией микроводоросли и охлаждающей водой;

- повысить энергетическую эффективность процесса проточного культивирования микроводоросли Chlorella Vulgaris вследствие рационального охлаждения воды в испарителе абсорбционной холодильной установки;

- снизить вязкость жира, подаваемого в смеситель, при его нагревании за счет теплоты конденсации хладагента в конденсаторе абсорбционной холодильной установки и, как следствие, уменьшить величину давления на форсунках;

- снизить энергопотребление вследствие более эффективного использования электроэнергии, которая расходуется только на работу органов управлении;

- обеспечить комфортные условия труда вследствие работы установки без шума и вибрации;

- снизить материалоемкость и обеспечить компактность;

- снизить себестоимость готовой продукции за счет снижения энергозатрат на единицу массы получаемого комбикорма.

Способ управления процессом приготовления комбикормов, включающий предварительный подогрев жира в конденсаторе с последующим покрытием комбикорма слоем жира в смесителе с помощью форсунок и его гранулирование в пресс-грануляторе, получение насыщенного пара в парогенераторе с электронагревательными элементами и предохранительным клапаном и отводом его из парогенератора по двум потокам, с подачей одного из них в пресс-гранулятор, отвод образовавшегося конденсата в сборник конденсата и его подачу в парогенератор с образованием замкнутого цикла, измерение расхода исходного комбикорма, подаваемого в смеситель, расхода и давления жира перед форсунками, расхода пара на выходе из парогенератора, расхода пара, подаваемого на тепловую обработку комбикорма в пресс-гранулятор и его давления в прессе-грануляторе, уровня конденсата и давления пара в парогенераторе с воздействием на производительность парогенератора путем изменения мощности электронагревательных элементов, отличающийся тем, что для приготовления комбикорма используют суспензию, содержащую клетки микроводоросли Chlorella Vulgaris и питательную среду, подаваемую в пленочный реактор с трубчатыми насадками в режиме противотока со смесью, состоящей из воздуха и углекислого газа; рабочую зону пленочного реактора равномерно освещают источником ультрафиолетового излучения и проводят культивирование микроводоросли с непрерывным отводом готовой биомассы в расходную емкость перед смесителем; для компенсации нагрева суспензии микроводоросли Chlorella Vulgaris за счет теплоты световой энергии при культивировании ее охлаждают, для чего используют абсорбционную холодильную установку, состоящую из кипятильника, абсорбера, конденсатора, испарителя, терморегулирующих вентилей, насоса, работающих по замкнутому термодинамическому циклу, причем охлаждение суспензии осуществляют через стенку трубчатых насадок водой, охлажденной в испарителе абсорбционной установки, подачу и отвод которой из реактора в испаритель осуществляют в замкнутом контуре рециркуляции «рубашка водяного охлаждения - испаритель», готовую биомассу из расходной емкости подают в смеситель, куда одновременно с суспензией подают комбикорм и жир, предварительно подогретый в конденсаторе абсорбционной холодильной установки, полученную в смесителе композицию подают на гранулирование в пресс-гранулятор, при этом часть насыщенного пара из парогенератора направляют в кипятильник абсорбционной установки, а образовавшийся при этом конденсат отводят в сборник конденсата, и затем в режиме замкнутого цикла вновь подают в парогенератор; дополнительно измеряют расход исходной суспензии, расход смеси воздуха с углекислым газом, температуру и расход хладагента на входе в конденсатор, температуру и расход хладагента на входе в испаритель, температуру охлаждающей воды на входе и выходе из испарителя, а также ее расход в контуре рециркуляции, температуру культивирования микроводоросли в пленочном реакторе, оптическую плотность и расход готовой биомассы, расход готового комбикорма на выходе из пресса-гранулятора, давление жира перед форсунками, регулируют холодопроизводительность абсорбционной холодильной машины в зависимости от расхода исходной суспензии, подаваемой в пленочный реактор с коррекцией по расходу жира, путем воздействия на расход рабочего вещества в контуре рециркуляции абсорбционной холодильной машины и расход пара, подаваемого в кипятильник, по расходу готовой биомассы на выходе из пленочного реактора устанавливают расход жира, поступающего в смеситель, и его давление перед форсунками, непрерывно определяют текущее значение коэффициента теплопередачи от хладагента к охлаждающей воде через теплообменную поверхность испарителя, устанавливают заданную температуру культивирования в пленочном реакторе, корректируя коэффициент теплопередачи воздействием на расход охлаждающей воды, подаваемой в пленочный реактор; по оптической плотности готовой биомассы на выходе из реактора устанавливают врем