Устройство для очистки плазмы дугового испарителя от микрочастиц

Иллюстрации

Показать всеИзобретение относится к плазменным технологиям нанесения пленочных покрытий и предназначено для очистки плазменного потока дуговых испарителей от микрокапельной фракции. Устройство содержит корпус 1, установленную в нем жалюзийную систему вложенных коаксиальных электродов 4, перекрывающих апертуру вакуумно-дугового испарителя, электрически соединенных между собой последовательно и встречно и подключенных к источнику тока и к положительному выводу источника напряжения, вторым выводом подключенного к аноду вакуумно-дугового испарителя, и выполненных в виде изогнутых и соединенных по своей длине полых трубок, подключенных к системе подачи охлаждающего агента. После жалюзийной системы электродов 4 установлена, по меньшей мере, одна электромагнитная катушка. Электроды жалюзийной системы 4 выполнены в форме поверхности второго порядка. Корпус 1 снабжен рубашкой охлаждения 2. Перед жалюзийной системой электродов 4 соосно с ней расположен рассекающий элемент 5, установленный на охлаждаемом полом держателе 6, закрепленном на корпусе 1 и перекрывающем зазоры, образованные изгибами трубок, при этом рассекающий элемент 5 соединен с рубашкой охлаждения 2 корпуса 1 и выполнен в виде полусферы или усеченного конуса и содержит источник магнитного поля. Технический результат: повышение производительности, уменьшение эксплуатационных расходов и уменьшение габаритов установки. 7 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Изобретение относится к плазменным технологиям нанесения пленочных покрытий, предназначено для очистки плазменного потока дуговых испарителей от микрокапельной фракции и может быть использовано в электронной, инструментальной, оптической, машиностроительной и других отраслях промышленности.

Плазменные вакуумные установки, использующие электродуговой разряд для испарения материалов, широко применяются в технологических процессах нанесения покрытий различного назначения. Формирование плазмы вакуумным дуговым разрядом или дуговым разрядом при пониженном давлении различных газов сопровождается формированием микрокапельной фракции и нейтральной атомарной и молекулярной компоненты, процентное содержание которых зависит от материала катода и тока дуги испарителя. Наличие микрокапельной фракции в плазменном потоке резко снижает качество осаждаемых покрытий, особенно тонких, толщиной, сравнимой с размерами микрокапель. Покрытия, обладающие высокими свойствами, удается получить при очистке плазмы вакуумной дуги от микрокапельной фракции с помощью плазменных фильтров.

Известно устройство для очистки плазмы дугового испарителя от микрочастиц (Патент РФ №2108636, приоритет от 1996.04.23), содержащее жалюзийную систему электродов, изогнутых по ширине и установленных под углом к оси дугового испарителя, так что поверхностью электродов полностью перекрывается сечение поперек этой оси, при этом электроды жалюзийной системы электрически соединены между собой последовательно и встречно и подключены к источнику тока, а между жалюзийной системой и анодом дугового испарителя включен источник напряжения положительным выводом к жалюзийной системе.

Одним из недостатков известного устройства является то, что после прохождения жалюзийной системы электродов поток плазмы меняет свое направление, отражаясь от поверхности электродов, расположенных под углом к направлению потока плазмы. Это приводит к неудобствам при использовании такой жалюзийной системы, особенно в уже работающих участках по нанесению покрытий. В таких установках приходится менять расположение вакуумной камеры напыления по отношению к дуговому испарителю, что усложняет конструкцию установки. Другим недостатком является высокая потребляемая мощность, так как для замагничивания электронов плазмы дугового разряда через электроды жалюзийной системы необходимо пропускать токи порядка 1000-1500 А. При этом происходит перегрев рабочей поверхности электродов жалюзийной системы, что также является недостатком устройства.

Известно устройство для очистки плазмы дугового испарителя от микрочастиц, не меняющее направление плазмы, выбранное за прототип (Патент РФ №2107968, приоритет от 1996.08.06). Устройство содержит жалюзийную систему коаксиальных электродов, перекрывающих апертуру испарителя, электрически соединенных между собой последовательно и встречно и подключенных к источнику тока и к положительному выводу источника напряжения, вторым выводом подключенного к аноду дугового испарителя. После прохождения плазмы через коаксиальную жалюзийную систему электродов очищенный плазменный поток сохраняет аксиальную симметрию.

Основными недостатками устройства-прототипа, как и аналога, являются высокая потребляемая мощность фильтра и перегрев рабочей поверхности жалюзийной системы электродов. Кроме того, недостатком является снижение коэффициента прозрачности фильтра для плазменного потока из-за недостаточно малого угла подлета ионов плазмы к поверхности электродов.

Задачей предлагаемого изобретения является снижение мощности, потребляемой фильтром, повышение эффективности прохождения плазменного потока через жалюзийную систему электродов.

Технический результат, достигаемый изобретением, заключается в повышении производительности, уменьшении эксплуатационных расходов и уменьшении габаритов установки.

Для решения данной задачи предлагаемое устройство, как и прототип, содержит корпус, установленную в нем жалюзийную систему вложенных коаксиальных электродов, перекрывающих апертуру испарителя, электрически соединенных между собой последовательно и встречно и подключенных к источнику тока и к положительному выводу источника напряжения, вторым выводом подключенного к аноду дугового испарителя, в отличие от прототипа электроды жалюзийной системы выполнены в виде изогнутых и соединенных по своей длине полых трубок, подключенных к системе подачи охлаждающего агента, а после жалюзийной системы электродов установлена, по меньшей мере, одна электромагнитная катушка.

Для минимизации угла подлета ионов к поверхности электродов, а следовательно, повышения эффективности прохождения плазменного потока через жалюзийную систему электродов электроды целесообразно выполнять в виде поверхности второго порядка.

Целесообразно корпус устройства снабдить рубашкой охлаждения.

Для исключения прямого прохождения микрочастиц перед жалюзийной системой электродов соосно с ней расположен рассекающий элемент, установленный на охлаждаемом полом держателе, закрепленном на корпусе и перекрывающем зазоры, образованные изгибами трубок.

Для охлаждения рассекающего элемента он соединен с рубашкой охлаждения корпуса.

Для более эффективного отражения микрокапельной фракции за счет увеличения угла подлета к поверхности рассекающего элемента целесообразно, чтобы рассекающий элемент был выполнен в виде полусферы или усеченного конуса с закругленной вершиной.

Для уменьшения потерь плазмы целесообразно, чтобы рассекающий элемент содержал источник магнитного поля, согласованного с магнитным полем системы дуговой испаритель - плазменный фильтр.

Расположение дополнительной магнитной катушки на выходе жалюзийной системы оптимизирует магнитное поле в области жалюзийной системы, что позволяет снизить потребляемую мощность фильтра и одновременно улучшить его выходные характеристики за счет повышения прозрачности фильтра для ионной компоненты плазмы. Также расположенная магнитная катушка на выходе жалюзийной системы позволяет частично сфокусировать плазменный поток, что значительно увеличивает скорость нанесения покрытий.

Выполнение электродов жалюзийной системы из трубок позволяет реализовать охлаждение, исключить перегрев рабочей поверхности фильтра и предотвратить его деформацию, что в свою очередь позволяет увеличить время работы установки. Набранные жалюзи фильтра из спаянных или сваренных по своей длине изогнутых трубок создают поверхность, которая способствует увеличению вероятности задерживания микрокапель или частиц потока плазмы, что позволяет получить в результате качественные покрытия.

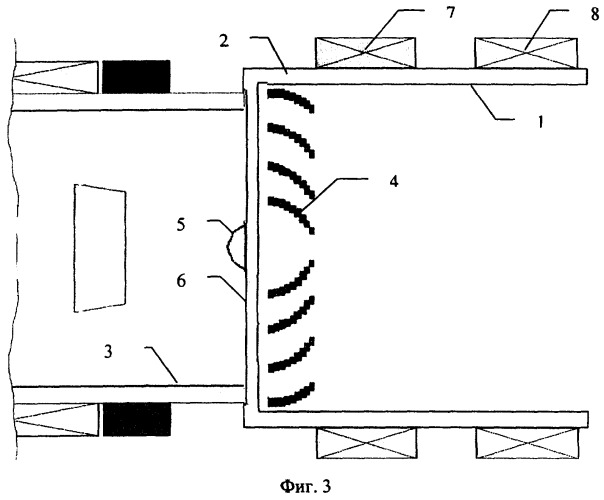

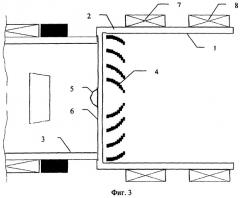

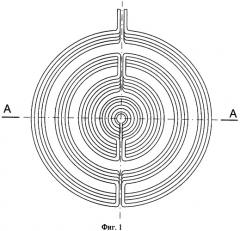

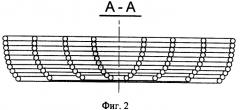

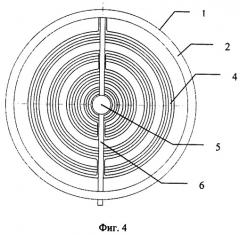

На фиг.1 представлена жалюзийная система электродов фильтра. Фиг.2 - разрез А-А жалюзийной системы электродов. Фиг.3 - условная схема вакуумно-дугового испарителя с фильтром очистки плазмы от микрочастиц с двумя дополнительными электромагнитными катушками. Фиг.4 - жалюзийная система электродов фильтра и рассекающий элемент, установленный на охлаждаемом полом держателе.

Устройство содержит (фиг.3) корпус 1, снабженный рубашкой охлаждения 2 и выполненный с возможностью стыковки с вакуумно-дуговым испарителем 3. В корпусе 1 расположена жалюзийная система электродов 4, представляющая собой набор вложенных коаксиальных электродов, выполненных в форме поверхности второго порядка, например усеченного параболоида вращения. Электроды 4 выполнены из трубок, сваренных или спаенных по своей длине, и электрически соединены между собой таким образом, что при протекании тока его направление в соседних электродах должно быть встречным. Трубки соединены с патрубком ввода и патрубком вывода хладагента для подключения к системе охлаждения. Патрубки (не указаны) также являются электрическими выводами, которые проходят сквозь стенку корпуса 1 наружу, отделены от него диэлектрическими вставками и подключены к источнику тока и к положительному выводу источника напряжения, вторым выводом подключенного к аноду вакуумно-дугового испарителя 3. Со стороны входа потока плазмы перед жалюзийной системой электродов 4 соосно с ней расположен рассекающий элемент 5, установленный на охлаждаемом полом держателе 6, закрепленном на корпусе 1 и соединенном с рубашкой охлаждения 2 корпуса 1. Рассекающий элемент 5 содержит источник магнитного поля, согласованного с магнитным полем системы дуговой испаритель - плазменный фильтр, например постоянный магнит или электромагнитную катушку. После жалюзийной системы электродов 4 на корпусе 1 расположены электромагнитные катушки 7, 8.

Устройство работает следующим образом.

При прохождении плазменного потока через устройство очистки плазмы микрокапельная фракция и нейтральная компонента осаждаются на поверхности жалюзийной системы электродов 4 и установленного соосно с жалюзийной системой электродов рассекающего элемента 5. Основные процессы прохождения заряженных частиц плазмы через систему жалюзи такие же, как и в прототипе. Ионная компонента плазменного потока под влиянием положительного потенциала жалюзийной системы электродов 4 отражается от последних. Положительный потенциал на электродах 4 удерживается за счет снижения поперечной проводимости плазмы вследствие замагничивания электронной компоненты магнитным полем, возникающим вокруг электродов 4 при пропускании по ним электрического тока. После прохождения плазмы через рассекающий элемент 5 и жалюзийную систему электродов 4 за счет коаксиальной геометрии их расположения плазменный поток направлен к оси системы. Для увеличения прозрачности жалюзийной системы электродов 4 для плазменного потока необходимо минимизировать угол падения ионов к поверхности электродов. С этой целью следует выполнять электроды в форме поверхности второго порядка, например в форме усеченного параболоида вращения. Жалюзи электродной системы, набраны из трубок, предназначенных для подачи по ним хладагента, это снижает тепловые нагрузки на жалюзи системы электродов. Набранные жалюзи из спаянных или сваренных по своей длине трубок создают поверхность, которая способствует увеличению вероятности задерживания микрокапель или частиц на поверхности электродов, что позволяет получить в результате качественные покрытия. При прохождении системы очистки плазменный поток не меняет своего направления, что позволяет очень просто встраивать такое устройство в действующие вакуумно-дуговые установки нанесения покрытий, например "Булат", ННВ6-6.1, "Мир", ВУ-2МБС и др.

После прохождения плазмы через жалюзийную систему электродов плазменный поток попадает в область магнитного поля, созданного дополнительной электромагнитной катушкой 7. Установка не менее одной электромагнитной катушки 7, 8 на выходе устройства для очистки плазмы от микрочастиц позволяет оптимизировать магнитное поле в области жалюзийной системы электродов 4, это дает возможность снизить потребляемую мощность жалюзийной системы электродов 4 при одновременной возможности улучшения выходных характеристик устройства. Снижение потребляемой мощности позволяет значительно уменьшить габаритные размеры источника тока и использовать высокочастотную инверторную схему, которую можно разместить непосредственно на корпусе 1 жалюзийной системы электродов 4. Также расположение электромагнитных катушек 7, 8 на выходе жалюзийной системы 4 позволяет сфокусировать плазменный поток, что значительно увеличивает плотность ионного тока, а следовательно, увеличивает скорость нанесения покрытий и эффективность использования плазменного потока.

Пример. При работе вакуумно-дугового испарителя с использованием титанового катода инициируется дуговой разряд. Ток разряда был выбран 120 А. Для создания электромагнитного поля и замагничивания электронов плазмы по жалюзийной системе электродов пропускают ток равный 350 А (в аналоге и прототипе порядка 1500 А). На жалюзийную систему электродов подают положительный потенциал смещения, равный 15 В. Ток в дополнительной катушке составил 0.6 А. Совокупная мощность питания фильтра, включая систему питания потенциала смещения на фильтре, составила 2.1 кВт. Плотность ионного тока регистрировалась коллектором на различных расстояниях от выходного торца жалюзийной системы электродов.

Для оценки влияния дополнительных электромагнитных катушек и формы поверхности жалюзийной системы электродов на улучшение выходных характеристик устройства была выполнена серия экспериментов по измерению плотности ионного тока из плазмы на выходе фильтра и от расстояния между фильтром и точкой измерения.

На расстоянии 60 мм от выходного торца жалюзийной системы с прямыми электродами полученное значение плотности ионного тока было 38 А/м2, при использовании жалюзийной системы электродов, выполненных виде поверхности второго порядка без дополнительных электромагнитных катушек, получено значение плотности ионного тока 48 А/м2, что показывает повышение эффективности прохождения плазменного потока через жалюзийную систему электродов. Увеличение расстояния между жалюзийной системой и точкой измерения для прямых электродов и электродов, выполненных в виде поверхности второго порядка, показывает, что плотность ионного тока резко снижается в том и другом эксперименте. Например, на расстоянии 310 мм от жалюзийной системы значение плотности ионного тока для первого и второго эксперимента равны 9 А/м2 и 11 А/м2, на расстоянии 440 мм значение плотности ионного тока уменьшилось примерно в 3 раза и составило

3-4 А/м2.

Результаты серии экспериментов с использованием жалюзийной системы электродов, выполненной в виде поверхности второго порядка, а также применение одной и двух дополнительных электромагнитных катушек сведены в таблицу.

| Расстояние между жалюзийной системой и точкой измерения, мм | Плотность ионного тока | |||

| при использовании жалюзийной системы с прямыми электродами без дополнительных электромагнитных катушек, j А/м2, (прототип) | при использовании жалюзийной системы электродов, выполненных в виде поверхности второго порядка без дополнительных электромагнитных катушек, j А/м2 | Заявляемое устройство при использовании одной электромагнитной катушки, j А/м2 | Заявляемое устройство при использовании двух электромагнитных катушек, j А/м2 | |

| 60 | 38 | 48 | 54 | 54 |

| 140 | 24 | 31 | 35 | 35 |

| 225 | 16 | 20 | 23 | 24 |

| 310 | 9 | 11 | 16 | 19 |

| 370 | 6 | 8 | 12 | 17 |

| 440 | 3 | 4 | 9 | 15 |

| 540 | 1 | 1.4 | 6 | 11 |

С применением не менее одной дополнительной электромагнитной катушки на расстоянии 60 мм от торца жалюзийной системы электродов были получены значения плотности ионного тока 54 А/м2. При увеличении расстояния от жалюзийной системы до точки измерения, в сравнении с экспериментами без использования дополнительной катушки, полученные значения плотности ионного тока на расстоянии 310 мм увеличились до 16-19 А/м2. Из таблицы видно, что применение не менее одной дополнительной электромагнитной катушки, позволяет увеличить эффективность прохождения плазменного потока, а также улучшить транспортировку плазменного потока на расстояния более 225 мм.

1. Устройство для очистки плазмы дугового испарителя от микрочастиц, содержащее корпус, установленную в нем жалюзийную систему вложенных коаксиальных электродов, перекрывающих апертуру вакуумно-дугового испарителя, электрически соединенных между собой последовательно и встречно и подключенных к источнику тока и к положительному выводу источника напряжения, вторым выводом подключенного к аноду вакуумно-дугового испарителя, отличающееся тем, что электроды жалюзийной системы выполнены в виде изогнутых и соединенных по своей длине полых трубок, подключенных к системе подачи охлаждающего агента, а после жалюзийной системы электродов установлена, по меньшей мере, одна электромагнитная катушка.

2. Устройство по п.1, отличающееся тем, что электроды жалюзийной системы выполнены в форме поверхности второго порядка.

3. Устройство по п.1, отличающееся тем, что корпус снабжен рубашкой охлаждения.

4. Устройство по п.1, отличающееся тем, что перед жалюзийной системой электродов соосно с ней расположен рассекающий элемент, установленный на охлаждаемом полом держателе, закрепленном на корпусе и перекрывающем зазоры, образованные изгибами трубок.

5. Устройство по п.4, отличающееся тем, что рассекающий элемент соединен с рубашкой охлаждения корпуса.

6. Устройство по п.4, отличающееся тем, что рассекающий элемент выполнен в виде полусферы.

7. Устройство по п.4, отличающееся тем, что рассекающий элемент выполнен в виде усеченного конуса.

8. Устройство по п.4, отличающееся тем, что рассекающий элемент содержит источник магнитного поля.