Люминесцентный наноструктурный композиционный керамический материал

Иллюстрации

Показать всеИзобретение относится к области создания люминесцентных наноструктурных композиционных керамических материалов на основе диоксида кремния и ортосиликата цинка (виллемита) и может быть использовано при разработке светоизлучающих и светосигнальных устройств, например плазменных дисплейных панелей, световых матричных индикаторов, светофоров и т.п., излучающих определенный цветовой тон видимого спектра. Люминесцентный наноструктурный композиционный керамический материал, содержащий диоксид кремния SiO2 и допированный марганцем виллемит Zn2SiO4, дополнительно содержит оксид цинка ZnO, при этом диоксид кремния представляет собой кристобалит, виллемит допирован марганцем по формуле Zn2-xMnxSiO4, где переменная х принимает значения в пределах от 0,05 до 0,15, составляющие материала взяты в следующем соотношении: кристобалит - 45÷55 вес.%, оксид цинка 5÷7 вес.%, виллемит 38÷50 вес.%, причем размеры зерен кристобалита и оксида цинка находятся в пределах от 55 до 70 нм, а размеры зерен виллемита - в пределах от 10 до 20 нм. Созданный материал обладает излучением повышенной интенсивности зеленого цвета в полосе 500÷570 нм и позволяет повысить эффективность возбуждения центров свечения и увеличить квантовый выход. 1 табл., 1 ил.

Реферат

Изобретение относится к области создания люминесцентных наноструктурных композиционных керамических материалов на основе диоксида кремния и ортосиликата цинка (виллемита) и может быть использовано при разработке светоизлучающих и светосигнальных устройств (например, плазменных дисплейных панелей, световых матричных индикаторов, светофоров и т.п.), излучающих определенный цветовой тон видимого спектра.

Наноструктурные композиционные керамические материалы на основе диоксида кремния, характеризующиеся большой величиной отношения площади поверхности к объему матрицы и спецификой взаимосвязи между порами материала, перспективны для создания материалов с люминесценцией в различных участках спектра видимого света. Например, известный наноструктурный диоксид кремния [B.C.Кортов, А.Ф.Зацепин, С.В.Горбунов, А.М.Мурзакаев, Люминесцирующие дефекты в наноструктурном диоксиде кремния. Физика твердого тела, 2006, т.48, в.7, стр.1205÷1211], полученный в частично закристаллизованном виде термическим разложением полисилазана (600°C) и последующим отжигом (1400°C), люминесцирует в видимом диапазоне спектра с максимумами в зеленой и голубой областях.

Недостатком такого материала является широкий интервал длин волн люминесценции, что снижает эффективность люминофора при использовании его для формирования излучения в одной из указанных областей спектра.

В соответствии с известными результатами измерений [В.И.Буков, Г.П.Воронков, О.Я.Манаширов, Р.В.Кубрин, Вестник СевКавГТУ, серия «Физико-химическая», 2003, №1(7), стр.79-84 (см. также патент РФ №1648167)] материал аэросил (дисперсный аморфный диоксид кремния SiO2) люминесцирует с максимумом при 670 нм в полосе 600÷750 нм (оранжевый и красный цвета), а ортосиликат цинка Zn2SiO4, дотированный марганцем, обладает люминесценцией с максимумом 525 нм в полосе 480÷570 нм (зеленый цвет).

Недостатком аморфного диоксида кремния является также пониженная эффективность при использовании только одной из цветовых областей свечения.

Недостаток допированного марганцем ортосиликата цинка заключается в пониженной интенсивности излучения при фотовозбуждении в воздушной среде (энергия фотонов не более 6,0 эВ). Вместе с тем возбуждение фотонами с энергиями более 6,0 эВ требует использования вакуумной среды, что ограничивает практические применения данного материала.

Известен также люминесцентный керамический порошковый материал [патент РФ №2144053], являющийся люминофором с зеленым излучением и представляющий собой смесь порошков - активированный металлами сульфид цинка ZnS:Cu(Au,Al), активированный тербием борат индия InВО3:Тb, а также активированный марганцем виллемит Zn2SiO4:Mn. В данном материале одна из составляющих (активированный марганцем виллемит) получена путем перемешивания до однородного состояния оксида цинка (цинкит ZnO) в количестве 4 г, двуокиси кремния (SiO2) в количестве 6 г и сульфата марганца (МnSO4) в количестве 0,2 г с последующим обжигом при температуре 1200°C в течение двух часов, промыванием и высушиванием.

Недостаток указанного материала заключается в сложности его состава и пониженной интенсивности излучения.

Известен наноструктурный композиционный материал [заявка на изобретение России №2005137151, а также европейская и международная заявки ЕР 2004/004573, WO 2004/096943], включающий люминесцирующие наночастицы, содержащие ядро, полученное из люминесцирующей соли металла, выбранной из фосфатов, сульфатов или фторидов, в частности, с использованием цинка, окруженное оболочкой, полученной из соли или оксида металла, способных предотвращать или уменьшать перенос энергии от ядра после его электронного возбуждения к поверхности наночастицы. Материал получен термообработкой соответствующих жидких смесей исходных материалов с использованием органических сред при температурах 50-350°C. Такой материал с ядром, выполненным из соли церия СеРO4, а оболочкой - из соли лантана LaPO4, люминесцирует одновременно в четырех областях видимого света с максимумами излучения 488, 545, 586 и 617 нм (соответственно, голубой, зеленый, желтый и оранжевый цвета).

Недостатком материала является распределение изучения в нескольких цветовых областях, что снижает эффективность полезного действия люминофора для любой избранной области излучения.

Известен также люминесцентный наноструктурный композиционный материал [патент США №7205048], включающий люминесцирующие наночастицы, содержащие ядро из селенида кадмия CdSe, окруженное оболочкой из сульфида цинка ZnS с органическими включениями. Материал получен обработкой жидких смесей исходных материалов и люминесцирует в полосе 500÷600 нм (зеленый и желтый цвета).

Недостатком материала является распределение излучения в двух цветовых областях, снижающее эффективность люминофора для любой из указанных областей излучения.

Наиболее близким к предложенному является люминесцентный наноструктурный композиционный керамический материал [Journal of the Electrochemical Society, 2005, Vol.152, No.9, H146÷H151], содержащий частицы, каждая из которых включает ядро из аморфного диоксида кремния SiO2, окруженное оболочкой из ортосиликата цинка Zn2SiO4, допированного марганцем в количестве 2 мол.%. Средний диаметр ядра составляет 750 нм, средняя толщина однослойной оболочки - 150 нм, двухслойной - 220 нм. Величины зерен указанной оболочки соответствуют размерам частиц наноструктурных материалов. Материал-прототип получают в два этапа. Сначала изготавливают полуфабрикат, включающий жидкую составляющую и диоксид кремния, путем осуществления химических реакций в растворах с участием тетраэтоксисилана и других компонент с последующим центрифугованием. Затем производят сушку (100÷500°C) и отжиг (температурную обработку, спекание) при температуре 1000°C и получают материал с частицами в виде ядер аморфного диоксида кремния, покрытых оболочками из допированного марганцем ортосиликата цинка. Указанный материал обладает люминесценцией с максимумом при 521÷522 нм (зеленый цвет).

Недостатком прототипа является пониженная интенсивность излучения.

Задачей изобретения является создание люминесцентного наноструктурного композиционного керамического материала, обеспечивающего люминесценцию с высокой интенсивностью излучения в узкой полосе длин волн видимого диапазона, соответствующей одному зеленому цветовому тону, повышение эффективности возбуждения центров свечения и увеличение квантового выхода.

Для решения поставленной задачи люминесцентный наноструктурный композиционный керамический материал, содержащий диоксид кремния SiO2 и допированный марганцем виллемит Zn2SiO4, отличается тем, что он содержит дополнительно оксид цинка ZnO, диоксид кремния представляет собой кристобалит, виллемит допирован марганцем по формуле Zn2-xMnxSiO4, где переменная х принимает значения в пределах от 0,05 до 0,15, составляющие материала взяты в следующем соотношении: кристобалит - 45÷55 вес.%, оксид цинка 5÷7 вес.%, виллемит 38÷50 вес.%, причем размеры зерен кристобалита и оксида цинка находятся в пределах от 55 до 70 нм, а размеры зерен виллемита - в пределах от 10 до 20 нм.

Технический результат предложенного изобретения заключается в повышении интенсивности излучения и расширении арсенала технических средств (люминесцентных наноструктурных композиционных керамических материалов), интенсивно люминесцирующих в узкой полосе частот видимого спектра, то есть в виде одного цветового тона. А именно, создан люминесцентный наноструктурный композиционный керамический материал, обладающий излучением повышенной интенсивности зеленого цвета в полосе 500÷570 нм. Это обеспечивается экспериментально подобранными, указанными выше составом и структурой предложенного материала.

В материале-прототипе люминесценция осуществляется при поглощении возбуждающего излучения находящимися непосредственно в виллемите центрами свечения в виде ионов Мn2+ в области энергий 5,0 эВ [вышеуказанный Journal of the Electrochemical Society, 2005, Vol.152, No.9, fig.6]. В предложенном материале этот процесс также имеет место, но, кроме того, в нем осуществляется эффективное поглощение возбуждающего излучения в области энергий 5,7 эВ дефектными E'-центрами (центры в виде вакансии атома кислорода с локализованным электроном), находящимися в кристаллической фазе диоксида кремния (кристобалите), и последующая безызлучательная передача этой энергии расположенным в виллемите центрам свечения в виде ионов Мn2+. Действие в предложенном материале обоих указанных процессов обеспечивает повышение эффективности возбуждения центров свечения и увеличение квантового выхода.

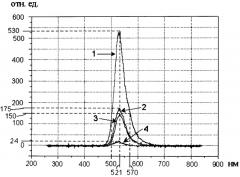

На чертеже изображены спектры катодолюминесценции четырех люминесцентных материалов: 1, 2 и 3 - образцы, соответственно, №№1, 2 и 3 предложенного материала; 4 - образец №4 материала, состав которого выходят за пределы состава предложенного люминесцентного материала. По оси абсцисс графика отложена длина волны в нанометрах (нм), по оси ординат - интенсивность излучения в относительных единицах (отн.ед.).

Спектры приведенной на чертеже импульсной катодолюминесценции возбуждались при комнатной температуре электронным пучком ускорителя RADAN (плотность тока 1 А/см кв., энергия электронов 180 кэВ, длительность импульса 3 нс) и регистрировались с помощью ПЗС-линейки и компьютера.

В нижеприведенной таблице (колонки 1÷5) описаны примеры выполнения (состав) предложенного люминесцентного наноструктурного композиционного керамического материала (образцы №№1÷3, 5÷9) и пример выполнения другого люминесцентного наноструктурного композиционного керамического материала (образец №4), состав и структура которого не соответствуют составу и структуре предложенного материала.

Размеры зерен кристобалита и оксида цинка во всех указанных в таблице образцах находятся в пределах от 55 до 70 нм, а размеры зерен виллемита - в пределах от 10 до 20 нм, за исключением образца №4, размеры зерен всех составляющих которого превышают 120 нм. В таблице (колонка 6) также приведены относительные величины (отн.вел.) интенсивности излучения образцов предложенного материала на длине волны 521 нм в сравнении с единичным уровнем излучения образца №4 другого материала.

| Таблица | |||||

| № образца материала | Диоксид кремния аморфный, вес.% | Диоксид кремния кристобалит и/или оксид цинка соотв. вес.% вес.% | Виллемит, допирован. марганцем, вес.% | Марганец в виллемите Zn2-xMnxSiO4 величина х | Относительные величины интенсивности излучения (отн.вел.) |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | - | 49 | 34 | 0,07 | 22,1 |

| 6 | |||||

| 2 | - | 45 | 50 | 0,15 | 7,3 |

| 5 | |||||

| 3 | - | 55 | 38 | 0,05 | 6,25 |

| 7 | |||||

| 4 | 72 | -- | 28 | 0,03 | 1,0 |

| 5 | - | 47 | 47 | 0,15 | 21,6 |

| 6 | |||||

| 6 | - | 52 | 42 | 0,14 | 20,4 |

| 6 | |||||

| 7 | - | 47 | 47 | 0,11 | 15,5 |

| 6 | |||||

| 8 | - | 52 | 42 | 0,10 | 14,05 |

| 6 | |||||

| 9 | - | 52 | 42 | 0,07 | 11,4 |

| 6 |

Как показано на чертеже, значение амплитуды спектра излучения при длине волны 521 нм для предложенного материала (кривая 1, образец №1) составляет 530 относительных единиц, а для материала, состав которого выходит за предложенные пределы (кривая 4, образец №4), значение амплитуды спектра излучения при той же длине волны (521 нм) равно 24 относительным единицам. То есть интенсивность излучения образца №1 предложенного материала в 22,1 раза выше интенсивности излучения образца №4 (колонка 6 таблицы). Интенсивность люминесценции других образцов предложенного материала (№№1÷3, 5÷9) в 6,25÷21,6 раза превышает интенсивность образца №4. Упомянутые относительные величины уровней интенсивности образцов приведены в таблице.

Ниже описаны примеры способов изготовления описанных в таблице образцов люминесцентных материалов.

Пример 1.

Порошок диоксида кремния (аэросил 90) с удельной площадью поверхности 90±15 м2/г и средним размером частиц 20±5 нм формуют прессованием под давлением 0,4 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,35. Формуют прессованием статическим или динамическим.

Полученная матрица может иметь форму таблетки диаметром от 10 до 20 мм, толщиной от 0,3 до 1,0 мм или иную требуемую форму (например, форму пластины).

Затем шестиводный порошок азотнокислого марганца Мn(NО3)2·6Н2O и водный раствор азотнокислого цинка Zn(NО3)2, имеющий концентрацию 50±10 г/л, смешивают в такой пропорции, чтобы на 1 мл водного раствора азотнокислого цинка приходилось 0,07 г шестиводного порошка азотнокислого марганца. При этом виллемит будет допирован марганцем по формуле Zn2-xMnxSiO4, где переменная х имеет значение 0,07, совпадающее с вышеуказанным количеством грамм порошка азотнокислого марганца на 1 мл водного раствора азотнокислого цинка.

Полученной жидкой смесью пропитывают пористую матрицу диоксида кремния. Пропитанную матрицу сушат при температуре, меньшей температуры кипения жидкой составляющей указанной жидкой смеси, в частности при температуре 70°C, в течение 2 часов. Указанный цикл операций пропитка-сушка проводят два раза, до достижения концентрации марганца в 0,41 вес.% от общего конечного веса прессовки.

Наконец, производят отжиг высушенной матрицы в атмосфере воздуха при температуре 1200°C в течение 1 часа.

В результате получен люминесцентный наноструктурный композиционный керамический материал, состав и интенсивность излучения которого соответствует образцу №1 (таблица).

Полученный образец материала в виде упомянутой выше таблетки или в другой форме при необходимости может быть превращен в порошок с требуемыми размерами частиц.

Пример 2.

Образец №2 получен способом, описанным в примере 1, за исключением того, что порошок диоксида кремния (аэросил 90) формуют прессованием под давлением 0,5 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,5. Кроме того, шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,15 г шестиводного порошка азотнокислого марганца, а цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,64 вес.% от общего конечного веса прессовки.

Пример 3.

При изготовлении образца №3 использован тот же способ, что и при получении образца №1, за исключением следующего:

порошок диоксида кремния (аэросил 90) формуют прессованием под давлением 0,3 Па до получения пористой матрицы диоксида кремния с относительной плотностью 0,2;

шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,05 шестиводного порошка азотнокислого марганца;

цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,18 вес.% от общего конечного веса прессовки.

Пример 4.

Образец №4 с наиболее низким уровнем интенсивности излучения, не содержащий, в отличие от предложенного материала, кристобалита и оксида цинка, получен способом, отличающимся от способа, описанного в примере 1, следующими признаками. Порошок диоксида кремния (аэросил 90) формуют прессованием под давлением 0,2 ГПа до получения пористой матрицы диоксида кремния с относительной плотностью 0,15. Кроме того, шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,04 г шестиводного порошка азотнокислого марганца, цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,15 вес.% от общего конечного веса прессовки. Наконец, отжиг высушенной матрицы производят при температуре 1050°C в течение 1,5 часа.

Пример 5.

Образец №5 получен способом, описанным в примере 1, за исключением того, что порошок диоксида кремния (аэросил 90) формуют прессованием до получения пористой матрицы диоксида кремния с относительной плотностью 0,4. Кроме того, шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,15 г шестиводного порошка азотнокислого марганца, а цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,49 вес.% от общего конечного веса прессовки. Отжиг высушенной матрицы производят при температуре 1200°C в течение 5 часов.

Пример 6.

При изготовлении образца №3 использован тот же способ, что и при получении образца №1, за исключением следующего:

порошок диоксида кремния (аэросил 90) формуют прессованием под давлением 0,3 Па до получения пористой матрицы диоксида кремния с относительной плотностью 0,42;

шестиводный порошок азотнокислого марганца и водный раствор азотнокислого цинка смешивают в пропорции, когда на 1 мл водного раствора азотнокислого цинка приходилось 0,06 шестиводного порошка азотнокислого марганца;

сушка пропитанной матрицы диоксида кремния осуществлена при температуре 80°C в течение 4,5 часов.

Пример 7.

Образец №7 получен способом, описанным в примере 5, за исключением того, что при смешивании порошка азотнокислого марганца и водного раствора азотнокислого цинка на 1 мл водного раствора азотнокислого цинка приходилось 0,11 г шестиводного порошка азотнокислого марганца, а цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,23 вес.% от общего конечного веса прессовки.

Пример 8.

Образец №8 получен способом, описанным в примере 6, за исключением того, что при смешивании порошка азотнокислого марганца и водного раствора азотнокислого цинка на 1 мл водного раствора азотнокислого цинка приходилось 0,1 г шестиводного порошка азотнокислого марганца, а цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,21 вес.% от общего конечного веса прессовки.

Пример 9.

Образец №9 получен способом, описанным в примере 8, за исключением того, что при смешивании порошка азотнокислого марганца и водного раствора азотнокислого цинка на 1 мл водного раствора азотнокислого цинка приходилось 0,07 г шестиводного порошка азотнокислого марганца, цикл операций пропитка-сушка проводят до достижения концентрации марганца в 0,19 вес.% от общего конечного веса прессовки, а отжиг высушенной матрицы производят при температуре 1100°C в течение 0,5 часа.

Люминесцентный наноструктурный композиционный керамический материал, содержащий диоксид кремния SiO2 и допированный марганцем виллемит Zn2SiO4, отличающийся тем, что он содержит оксид цинка ZnO, диоксид кремния представляет собой кристобалит, виллемит допирован марганцем по формуле Zn2-xMnxSiO4, где переменная х принимает значения в пределах от 0,05 до 0,15, составляющие материала взяты в следующем соотношении: кристобалит 45÷55 вес.%, оксид цинка 5÷7 вес.%, виллемит 38÷50 вес.%, причем размеры зерен кристобалита и оксида цинка находятся в пределах от 55 до 70 нм, а размеры зерен виллемита - в пределах от 10 до 20 нм.