Способ определения оптимального состава твердого сплава

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению образцов для определения оптимального состава твердого сплава. В пресс-форме на слое твердосплавной смеси размещают слой наночастиц карбида вольфрама или слой наночастиц карбида вольфрама размещают между слоями твердосплавной смеси и осуществляют совместное прессование слоев. После спекания проводят оценку физико-механических свойств и структурных параметров путем замеров вдоль концентрационной оси послойно, в том числе в переходных зонах, образованных диффузией наночастиц в твердый сплав. Способ позволяет оптимизировать состав твердого сплава с повышенными физико-механическими свойствами и низкой пористостью. 4 ил., 1 табл.

Реферат

Изобретение относится к области порошковой металлургии, в частности к изготовлению твердого сплава для режущего инструмента.

При создании твердых сплавов проблемой является трудность подбора компонентов в оптимальном соотношении.

Известен способ определения оптимального состава твердых сплавов постепенным изменением соотношения компонентов - основы (тугоплавких карбидов) и металла связки. Для оптимального определения соотношения компонентов производят длительные опыты, при которых изменяют соотношение компонентов путем дозирования (примерно 1 нормочас), их смешивая друг с другом и пластификатором (72-76 нормочасов), сушки смеси (20 нормочасов) и ее грануляции (3-4 нормочаса), прессования образцов и их спекания (12-16 нормочасов), подготовкой спеченных образцов к испытаниям резанием, путем шлифования опорных и рабочих поверхностей и оценки их физико-механических и структурных параметров. Для изготовления одного образца требуется до 100 нормочасов, а на его испытания - до 120 нормочасов.

Очевидно, что даже при изменении соотношения двух компонентов с шагом, например, 1% потребуется только для изготовление образцов 99×100=9900 нормочасов и на испытания 99×120=11880 нормочасов. Таким способом определены составы всех современных марок твердых сплавов (См. Муха И.М. Твердые сплавы в мелкосерийном производстве. Киев: Наукова думка. 1981, стр.59-60, 62-66. Таким образом, данный способ является весьма трудоемким для определения оптимального состава твердого сплава из-за длительного времени изготовления большого количества образцов, их испытаний и оценки физико-механических свойств и пористости.

Известен способ определения оптимального состава твердых сплавов, принятый за прототип, при котором изготавливают образцы, изменяя соотношение компонентов путем дозирования (примерно 1 нормочас), их смешивания друг с другом и пластификатором (72-76 нормочасов), сушки смеси (20 нормочасов) и ее грануляции (3-4 часа), прессования образцов и спекания (12-16 нормочасов), подготовкой спеченных образцов к испытаниям путем шлифования опорных и рабочих поверхностей и собственно испытаний резанием с целью определения необходимых параметров.

Суть данной ускоренной методики заключается в сокращении времени измерений износа режущей кромки за счет уменьшения количества контрольных точек.

В общем для изготовления одного образца уходит до 100 нормочасов, а на его испытания до 10. (См Покровский В.П. и другие. Ускоренная оценка режущих свойств токарных резцов из твердых сплавов. Журнал «Технический прогресс в атомной промышленности». Январь-июнь 2001 г. №1. Атомпресса, Электросталь, 2001 г.).

Таким образом, даже при изменении соотношения двух компонентов с шагом 1% потребуется для изготовления образцов 99×100=9900 часов и на испытания до 99×10=990 часов. При этом способе сокращение времени происходит только за счет уменьшения испытаний образцов на резание и определения физико-механических параметром, а не времени подбора компонентов.

Недостатком данного способа является его трудоемкость из-за большого количества изготовленных образцов и замеров.

Целью настоящего изобретения является сокращение времени выбора оптимального состава твердого сплава с повышением его физико-механических и структурных параметров.

Поставленная цель достигается тем, что в известном способе определения оптимального состава твердого сплава, включающем изготовление образцов путем дозирования компонентов, смешивания их, сушку смеси, ее грануляцию и спекание с последующей оценкой физико-механических и структурных параметров, на основании которых выбирают оптимальный состав, согласно предложенному изобретению при изготовлении используют наночастицы тугоплавких соединений, по крайней мере, один слой которых размещают смежно либо между слоями оптимизируемого твердого сплава, и все слои совместно прессуют и спекают, а оценку физико-механических и структурных параметров осуществляют в переходных зонах, образованных диффузией наночастиц в оптимизируемый состав путем замеров вдоль концентрационной оси послойно.

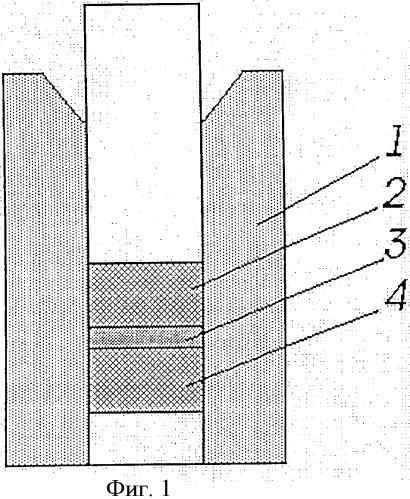

Сущность изобретения поясняется графическими изображениями, где:

на фиг.1 - схема прессования образцов;

на фиг.2 - многослойные образцы из разных марок сплавов;

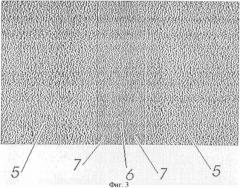

на фиг.3- микрошлиф образца из сплава ВК8;

на фиг.4 - микрошлифы отдельных слоев и переходной зоны.

Предлагаемые способ иллюстрируется на примере твердого сплава ВК8.

Способ осуществляют следующим образом.

В матрицу пресс-формы 1 (фигура 1) засыпают примерно 10 грамм твердосплавной смеси известного состава ВК8 и вручную уплотняют засыпанную шихту в слой 4, затем засыпают примерно 1 грамм нанопорошка карбида вольфрама с размером частиц 50…100 нм - слой 3, разравнивают слой 3 и уплотняют его также вручную. Сверху досыпают слой твердосплавной смеси 2 в количестве 10 грамм и производят прессование брикета под прессом при удельном давлении прессования, принятом при прессовании данной твердосплавной шихты, в нашем случае 0,2-0,4 тс/см.

Спрессованную заготовку помещают в вакуумную печь и спекают по стандартной технологии: скорость подъема температуры - 6°С/мин, выдержка при температуре 300°С и 700°С - по часу, температура спекания - 1450°С, выдержка в течение 20 минут. Охлаждение с печью. При спекании в печи СНВГ - 4/1 В-ИЗ общее время от загрузки до извлечения спеченного образца составляет 8 часов. В результате получают образец, состоящий из слоя спеченного нанопорошка, заключенного между двумя слоями твердого сплава. Пример таких образцов для различных марок твердых сплавов показан на фиг.2. Возможно изготовление двухслойных образцов, состоящих из нанослоя и основного сплава смежно. Макрошлиф образца из сплава ВК8, на котором определялись физико-механические свойства и пористость, показан на фиг.3, на нем видны: слои твердого сплава 5, слой нанопорошков 6 и переходная зона 7, образованная диффузией нанопорошка в основной состав твердого сплава. Структура отдельных слоев показана на фиг.4. На этой фигуре микроструктура 8 слоя 5 (фиг.3), соответствующая стандартной структуре данного твердого сплава ВК8; микроструктура 9 области чистого нанопорошка - 6 (фиг.3), на которой видны разрывы структуры 10 и поры 11; структура 12 переходной зоны 7 (фиг.3) с различной степенью насыщения ее наночастицами карбида вольфрама, на которой видны крупные зерна исходного сплава 13, переходящие в упорядоченную структуру - 14, в свою очередь переходящую в мелкозернистую структуру 15. Для определения физико-механических свойств были произведены замеры твердости, плотности и пористости в четырех точках вдоль концентрационной оси на образце из сплава ВК8.

Данные сведены в таблицу.

| № слоя | Характеристики слоя | Концентрация наночастиц | Твердость HRA | Плотность г/см3 | Пористость по ГОСТ 9391 |

| 5 | Исходный сплав | 0 | 87-88 | 14,5 | А-008 |

| 14 | Упорядоченный слой | 0,3 | 88-89 | 14,8 | А-004 |

| 15 | Мелкозернистый слой | 1,63 | 90-91 | 15,1 | А-002 |

| 9 | Слой наночастиц | 100 | Рыхлый слой | 10,5 | Разрывы в структуре, поры |

Из таблицы 1 видно, что максимальные значения твердости, плотности и минимальную пористость обеспечивает мелкозернистый слой с концентрацией наночастиц - 1,63%.

Таким образом, по результатам только одного образца определяют оптимальный состав твердого сплава, соответствующий определенному насыщению его наночастицами, в нашем случае - карбида вольфрама, с повышенными параметрами физико-механических свойств и пористости. Общее время определения всего диапазона концентраций составов данной композиции составило 60 нормочасов с учетом необходимых испытаний вместо свыше 10000 нормочасов по прототипу и 21000 нормочасов по аналогу.

Ускорение процесса диффузионного насыщения при применении наночастиц карбида вольфрама происходит за счет того, что в этом случае в диффузии участвуют не единичные атомы и молекулы, а кластеры и блоки, из которых и состоят наночастицы, то есть процесс диффузионного перемешивания происходит быстрее на несколько порядков.

Таким образом, предлагаемое изобретение позволяет не только сократить время выбора оптимального состава твердого сплава, но и повысить физико-механические свойства и структурные параметры.

Способ изготовления образцов для определения оптимального состава твердого сплава на основе карбида вольфрама, включающий размещение смеси в пресс-форме, прессование и спекание с последующей оценкой физико-механических свойств и структурных параметров, отличающийся тем, что в пресс-форме на слое твердосплавной смеси размещают слой наночастиц карбида вольфрама или слой наночастиц карбида вольфрама размещают между слоями твердосплавной смеси, осуществляют совместное прессование слоев, а оценку физико-механических свойств и структурных параметров проводят путем замеров вдоль концентрационной оси послойно, в том числе в переходных зонах, образованных диффузией наночастиц в твердый сплав.