Гидродинамический способ очистки трубчатых теплообменников систем охлаждения энергетических установок

Иллюстрации

Показать всеИзобретение относится к гидродинамическим способам очистки внутренней поверхности трубок водо-воздушных или водо-водяных секций или радиаторов, применяемых в системах охлаждения энергетических установок, от общего загрязнения и твердого слоя накипи. Способ включает вибродинамическое воздействие на внутренние очищаемые поверхности твердым материалом, свободно размещенным в полости каждой трубки, при этом через трубки теплообменника в вертикальном направлении циркулирует смесь, состоящая из моющего кислотного раствора и абразивной примеси в виде кварцевого песка в пределах 15-20% от общего объема. Электромеханический вибратор в направлении, перпендикулярном осям трубок, обеспечивает вибрацию опорно-подвижной рамы, на которой установлен теплообменник, с частотой от 20 до 40 Гц и с амплитудой колебаний в 1,2-1,4 раза больше диаметра или ширины очищаемых трубок. Изобретение обеспечивает улучшение качества очистки. 3 ил.

Реферат

Изобретение относится к гидродинамическим способам для внутренней очистки трубок водо-воздушных или водо-водяных секций или радиаторов, применяемых в системах охлаждения энергетических установок.

Известный способ динамической очистки внутренних поверхностей пакета труб различного диаметра заключается в размещении в каждой трубе металлических стержней и последующей их принудительной вибрации [1].

Такой способ совершенно не приемлем для очистки трубок водяных секций или радиаторов, так как в таких конструкциях торцевые плоскости пакета трубок полностью перекрыты устройствами в виде подводящих и отводящих коллекторов. Способ очистки водяных секций с использованием пульсирующих гидроударов [2] также является неэффективным, так как таким способом не обеспечивается удаление с поверхностей трубок относительно твердого слоя накипи.

Целью настоящего изобретения является повышение качества очистки внутренних поверхностей трубок теплообменников (водяных секций или водяных радиаторов) от общего загрязнения и твердого слоя накипи.

Такая цель достигается путем осуществления гидродинамического способа очистки, заключающегося в том, что через трубки теплообменника (водяных секций или водяных радиаторов), жестко установленного на опорно-подвижной раме, циркулирует в вертикальном направлении смесь, состоящая из моющего кислотного раствора и абразивной примеси в виде кварцевого песка в пределах 15-20% от общего объема смеси. В качестве моющего раствора, нагретого до температуры 70-80°С, предусматривается использование сернистых или соляных кислотных растворов и при этом в поперечном направлении циркуляции смеси обеспечивают вибрацию опорно-подвижной рамы с частотой не более 100 Гц и с амплитудой колебаний в 1,2-1,4 раза больше диаметра или ширины очищаемых трубок.

При таком способе очистки наряду с эффектом использования кислотного моющего раствора на стенки очищаемых трубок будут с определенной частотой воздействовать суммарные импульсные силы ΣFix, зависящие от массового количества частиц абразивного материала и скорости их перемещения в промежутке между очищаемыми поверхностями трубок, то есть:

где n - количество частиц абразивного материала;

mi - масса i-й частицы абразивного материала;

Vcp - средняя скорость перемещения i-й частицы между очищаемыми поверхностями трубки;

Di(hi) - внутренний диаметр (ширина) очищаемой трубки;

α - угол между вектором скорости частицы абразивного материала и поперечной плоскостью трубки.

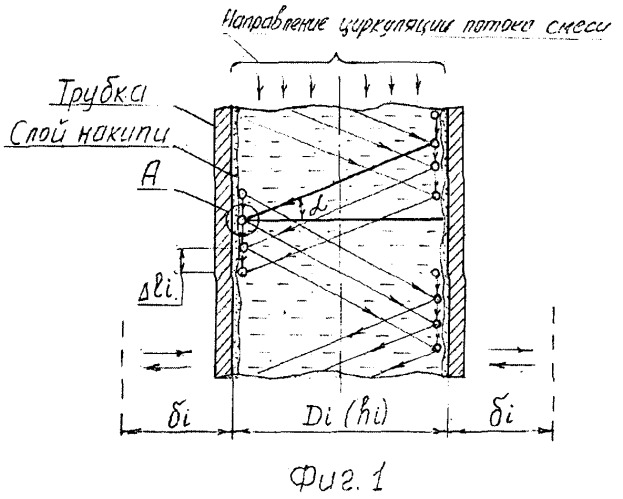

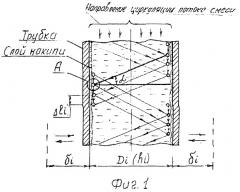

Динамический процесс перемещения частиц абразивного материала между очищаемыми поверхностями трубки в потоке кислотного раствора наглядно представлен в виде рисунка (см. фиг.1), где δi есть линейное перемещение трубки в правую и левую стороны, а Δli - участок «абразивного скольжения» частиц по боковым поверхностям трубки. При этом следует отметить, что Δli зависит от составляющей силы Fiy и скорости циркуляции потока смеси Vпс, которые в векторном виде изображены на фиг.2.

В целом, технологический процесс очистки трубок теплообменников (водяных секций или радиаторов) подразделяется на два этапа. На первом этапе производится гидродинамическая очистка от накипи, а на втором - промывка трубок обыкновенной горячей водой.

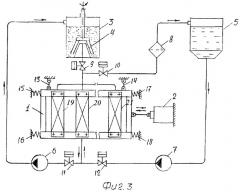

Установка для очистки комплекта водяных секций по изложенной технологии представляет конструкцию (см. фиг.3), состоящую из опорно-подвижной рамы 1, электромеханического вибратора 2, технологической емкости 3, оборудованной смесителем 4, технологической емкости для горячей воды 5, водяных насосов 6 и 7, сетчатого фильтра 8 и перепускных вентилей 9, 10, 11, 12. При этом подвижность опорной рамы 1 обеспечивается за счет подвесных элементов 13, 14 и боковых пружинных опор 15, 16, 17, 18. Дополнительно следует отметить, что за счет смесителя 4 обеспечивается равномерное смесеобразование кислотного раствора с абразивным материалом, а посредством электромеханического вибратора 2 осуществляется перемещение опорно-подвижной рамы 1 в направлении перпендикулярном осям трубок с частотой не более 100 Гц.

В период первого этапа гидродинамической очистки смесь, состоящую из кислотного раствора и абразивной примеси, из емкости 3 пропускают через трубки комплекта очищаемых секций 19, 20, 21 и далее посредством насоса 6 перекачивают обратно в емкость 3.

На втором этапе очистки горячую воду из емкости 5 посредством насоса 7 циркулируют через трубки секции 19, 20, 21 и сетчатый фильтр 8 в обратном направлении относительно циркуляции на первом этапе.

Таким образом, за счет совместного химического и динамического воздействия абразивного материала достигается существенное повышение качества очистки внутренних поверхностей трубок теплообменников от различных загрязнений и, главным образом, от накипи.

Для установления граничных показателей способа очистки трубчатых теплообменников на примере очистки тепловозных водяных секций проведены экспериментальные исследования. Такие исследования проводились при содержании в смеси кварцевого песка в пределах 10, 15, 20 и 30% от общего объема смеси при частотах колебаний опорно-подвижной рамы 20, 40 и 60 Гц и при амплитудах колебаний равных, мм:

После каждого опытного исследования качество очистки секций определялось по времени истечения воды (60 л), которое согласно правилам ремонта должно быть не более 58 с [3].

В результате таких исследований установлено, что наилучшие результаты очистки секций получены при содержании кварцевого песка в пределах 15-20%, т.к при содержании песка в растворе более 20% наблюдалось закупоривание трубок песком, что естественно недопустимо.

Граничные значения частот колебаний опорно-подвижной рамы устанавливалась из расчета затрат энергии, которая резко возрастала при частоте колебаний более 50 Гц. Поэтому граничные значения выбраны в пределах 20-40 Гц. Амплитудные граничные значения устанавливались по показателю качества очистки секции, который практический не изменялся при амплитудах

Улучшение качества очистки трубчатых теплообменников существенно повысит эффективность охлаждения энергетических установок (карбюраторных и дизельных двигателей), и как следствие, обеспечит снижение удельного расхода топлива.

Источники информации

1. А.С.СССР №118096, кл. F28G 7/00, 1960.

2. А.С.СССР №296946, кл. F28G 9/00, 1971.

3. Правила технического обслуживания текущего ремонта тепловозов типа ТЭ3 и ТЭ10, М., Транспорт. 1988, с.127.

Гидродинамический способ очистки трубчатых теплообменников систем охлаждения энергетических установок путем вибродинамического воздействия на внутренние очищаемые поверхности твердым материалом, свободно размещенным в полости каждой трубки, отличающийся тем, что через трубки теплообменника, установленного на опорно-подвижной раме, циркулируют смесь, состоящую из моющего кислотного раствора и абразивной примеси в виде кварцевого песка в пределах 15-20% от общего объема смеси и при этом посредством электромеханического вибратора в направлении перпендикулярном осям трубок обеспечивают вибрацию опорно-подвижной рамы с частотой 20-40 Гц и с амплитудой колебаний в 1,2-1,4 раза больше диаметра или ширины очищаемых трубок.