Смесительное устройство, кофеварка, снабженная смесительным устройством, и использование смесительного устройства

Иллюстрации

Показать всеИзобретение относится к смесительным устройствам для газированного и пенистого продукта, включающего в себя компонент в виде жидкотекучей среды и, по меньшей мере, один дополнительный компонент. Устройство включает в себя ротор, приводной двигатель, соединенный с ротором, расположенный по отношению к ротору со стороны выхода и сконфигурированный для раздачи газированного и пенистого продукта. Ротор включает в себя выходную и входную части. Изобретение включает в себя машину для приготовления напитков, снабженную вышеупомянутым смесительным устройством. Изобретение обеспечивает улучшенные эффекты вспенивания и газирования, которые менее уязвимы в отношении засорения. 5 н. и 26 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к смесительным устройствам, которые производят пенистый жидкотекучий продукт. В частности, изобретение относится к смесительным устройствам для смешивания, вспенивания и раздачи напитков, к кофеварке, снабженной таким смесительным устройством, и к использованию этого смесительного устройства.

Более точно настоящее изобретение относится к смесительному устройству согласно преамбуле пункта 1 формулы изобретения.

Смесительное устройство согласно преамбуле пункта 1 формулы изобретения известно из WO 03/068039 на имя Societe des Produits Nestle S.A, Switzerland.

Уровень техники

Кофе эспрессо и другие кофейные и молочные напитки часто приготавливают путем смешивания порошка с водой. Традиционно молочную пену готовят для питья, вспенивая ее с помощью пара.

Известны смешивающие устройства для быстрого приготовления таких напитков и других продуктов питания посредством смешивания компонентов из пищевых порошков с такими жидкостями, как вода. Для таких устройств типична подача порошкового компонента в воду, которая часто нагнетается в тангенциальном направлении в смешивающую камеру с образованием водоворота для вмешивания порошка в воду. Затем смесь загружают в смесительный механизм, так называемый взбивающий механизм, которым обычно является вращающаяся пластина. Пластина газирует смесь и производит пену. Пенистая смесь обычно раздается в емкости для питья.

Заявка US-A-5927553, например, раскрывает смесительный и раздающий аппарат с крестообразной лопастью. Известны также вспенивающие лопасти других форм. Например, такие компании, как Rhea и Zanussi, используют лопасти взбивающих машин с коротким в осевом направлении диском с очень круто наклоненными стенками. Другие взбивающие машины имеют роторы с независимыми наклонными пластинами, вытянутыми из плоской пластины. Известные устройства обычно наиболее эффективны для приготовления небольших групп продуктов. ЕР 1116464 фирмы Bravilor раскрывает смесительное устройство, включающее в себя двигатель 14, снабженный ведущим валом 15, приводящим в движение ротор 16, 17. Ротор состоит из круглого диска 16, снабженного ребрами 17. Ребра 17 расположены на круглой концевой поверхности диска 16, выступая из этой поверхности в осевом направлении. Насколько точно выступают ребра в осевом направлении в ЕР 1116464, не показано и не описано. Показано только одно ребро на боковой проекции. Это ребро показано выступающим приблизительно по диагонали над круглой поверхностью конца диска 16. Одно ребро 17 сужается к его радиальным внешним концам по направлению к входу. Канал 11 для выпуска продукта в ЕР 1116464 расположен у входной стороны диска 16 близко к ребрам и ориентирован в радиальном направлении.

WO 03/068039 фирмы Nestle раскрывает смесительное устройство согласно преамбуле пункта 1 формулы изобретения. В этом смесительном устройстве ротор состоит, по существу, из сужающегося, предпочтительно сужающегося по конусу, корпуса ротора, который имеет сужающуюся поверхность, оснащенную относительно малыми канавками с точно выполненными размерами. Кожух ротора имеет соответствующую сужающуюся внутреннюю поверхность, но он является немного большим, так что образуется точно определенный зазор между кожухом и сужающейся поверхностью ротора. Итак, со стороны выхода ротора имеется небольшой точно определенный зазор между задней поверхностью ротора и кожухом ротора. Эти точные формы и точные размеры ротора и канавок, выполненные в нем, также как точные размеры зазора, обеспечивают очень хорошие вспенивание и газирование, которые весьма желательны в машинах быстрого приготовления молочных и кофейных напитков. Если скорость вращения ротора достаточно высока, надежность таких смесительных устройств на протяженности длительного срока очень высока. Однако, начиная со скоростей вращения ротора ниже чем 10000 оборотов в минуту (об/мин), начинается отложение не растворившихся или частично растворившихся компонентов на кожухе ротора, такое отложение приводит к загрязнению зазора и канавок. Это закупоривание в такого рода устройствах нежелательно. Принимая во внимание, что для достижения оптимальных результатов к размерам зазоров и канавок должны предъявляться очень точные требования, эти известные смесительные устройства относительно дороги в изготовлении и уязвимы в отношении случаев засорения.

Поэтому ясна необходимость в смесительных устройствах, особенно для машин быстрого приготовления напитков с очень хорошими, если не улучшенными, эффектами вспенивания и газирования, которые менее уязвимы в отношении засорения. Задача изобретения: предоставить такие улучшенные смесительные устройства.

Краткое изложение существа изобретения

В соответствии с настоящим изобретением задача достигается обеспечением смесительного устройства согласно п.1 формулы изобретения. В преамбулу п.1 формулы изобретения включены признаки п.3 WO 03/068039.

Предложено смесительное устройство для газирования и вспенивания продукта, содержащее жидкотекучий компонент и, по меньшей мере, один из дополнительных компонентов, включающее в себя:

ротор, имеющий ось вращения и поверхность вращения, определяемую ротором при повороте его вокруг оси вращения, поверхность вращения простирается от первого осевого конца до второго осевого конца, а первый осевой конец расположен выше по течению относительно второго осевого конца;

приводной двигатель, соединенный с ротором для вращения ротора относительно оси вращения; и

канал выпуска продукта, расположенный вниз по течению от ротора и сконфигурированный для раздачи газированного и пенистого продукта, состоящего из жидкотекучей среды и, по меньшей мере, одного дополнительного компонента;

ротор включает в себя выходную часть и входную часть.

Задача решается за счет того, что выходная часть включает в себя вращающийся корпус, имеющий первую концевую поверхность, обращенную к входу, вторую концевую поверхность, обращенную к выходу, и выходную поверхность вращения, обращенную в радиальном направлении наружу; входная часть включает в себя входную поверхность вращения, обращенную в радиальном направлении наружу, входная поверхность вращения снабжена ребрами, вытянутыми в осевом (А) и/или в радиальном (R) направлениях, ребра имеют радиальные кромки, повернутые в радиальном направлении наружу, камеры, определенные между соседними ребрами, первой концевой поверхностью и выходной поверхностью вращения; поверхность вращения определена выходной поверхностью вращения и радиальными кромками ребер.

У предусмотренных камер образуются пространства, в которых могут растворяться нерастворенные или частично растворенные частицы ингредиентов, это растворение значительно повышается за счет ребер, которые создают высокую турбулентность. Таким образом, воздух легко улавливается в этих камерах и за счет высокой турбулентности вмешивается в жидкость, что усиливает эффект вспенивания.

В предпочтительном исполнении изобретения выходная поверхность вращения снабжена канавками, вытянутыми от первого ко второму концу поверхности. Таким образом, создаваемая ребрами более высокая турбулентность распространяется между ротором и кожухом. Более высокая турбулентность препятствует отложению частиц на роторе и в кожухе ротора в выходной части ребер и камер. Предпочтительно расположение у каждой из камер не менее одной из канавок.

Камеры являются относительно большими по сравнению с канавками. Видимая в осевом направлении ширина (в мм2) прохода канавок, выходящих в камеру, меньше, чем ширина (в мм2) прохода этой одной камеры, также видимой в осевом направлении. Эта ширина прохода (в осевом направлении) канавок (в мм2), входящих в камеру, должна быть между 5 и 25% от ширины (в мм2) прохода (в осевом направлении) камеры. Выраженная различно и видимая в осевом направлении ширина (в мм) каждой камеры должна быть больше, чем ширина (в мм) выходящих в нее канавок.

Канавки в выходной части ротора содействуют сохранению вращательного движения текучей среды (включая входную часть ротора).

Далее испытания изобретения обнаружили, что в результате новой изобретенной конструкции ротора требования относительно точности размеров зазора, канавок и ротора меньше, чем в случае конструкции WO 03/068039. С одной стороны, ротор легче в изготовлении, а с другой стороны, уменьшается вероятность случаев некоторого отложения частиц. Другими словами, смеситель предлагаемого исполнения менее восприимчив негативному влиянию отложения частиц.

Для того чтобы использовать центростремительные силы для вспенивания и газирования, выгодно диаметр поверхности вращения на первом осевом конце иметь меньше, чем диаметр поверхности вращения на втором осевом конце.

Для того чтобы помочь перемещению продукта из камер в канавки и по направлению к выходу от ротора, полезно, чтобы по отношению к оси вращения радиальные кромки ребер сужались предпочтительно по конусу в направлении к входу. Это создает турбулентность, возрастающую вдоль ребер в направлении к выходу.

Для того чтобы поддержать перемещение продукта вдоль выходной части ротора и противодействовать, а предпочтительно и нейтрализовать, уменьшению ранее достигнутого уровня турбулентности соответственно изобретению, полезно, если по отношению к оси вращения выходная часть поверхности вращения сужается, предпочтительно сужается по конусу, в направлении входа.

В соответствии с дополнительным вариантом исполнения изобретения полезно, если входная поверхность вращения является цилиндрической поверхностью. С одной стороны, это обеспечивает увеличение ширины прохода камер в осевом направлении к выходу, в то время как, с другой стороны, это обеспечивает более легкое изготовление.

В соответствии с дополнительным вариантом исполнения изобретения для более легкого изготовления ротора выгодно, чтобы ребра были вытянуты, по существу, строго в осевом направлении и/или, по существу, строго в радиальном направлении.

Для того чтобы увеличить дробление крупных нерастворенных частиц на входе камер ротора так же, как и для увеличения эффекта турбулентности, в соответствии с изобретением полезно, если ребра имеют закругленные входные края.

В соответствии с еще одним дополнительным вариантом исполнения изобретения полезно, если осевая длина входной части и осевая длина выходной части приблизительно равны. Более длинная выходная часть будет производить более равномерные воздушные пузырьки. Однако также чем больше длина выходной части, тем лучше растворяются в жидкости ингредиент и воздух. Принимая в расчет, что имеющаяся в распоряжении длина ротора ограничена, является компромиссной приблизительно одинаковая длина обеих его частей.

В описании WO 03/068039 особенно, но не только, на страницах 2 и 3 WO 03/068039 сделаны упоминания относительно характерных признаков и пользы настоящего изобретения в подобных или одинаковых с устройством согласно WO 03/068039.

Краткое описание чертежей

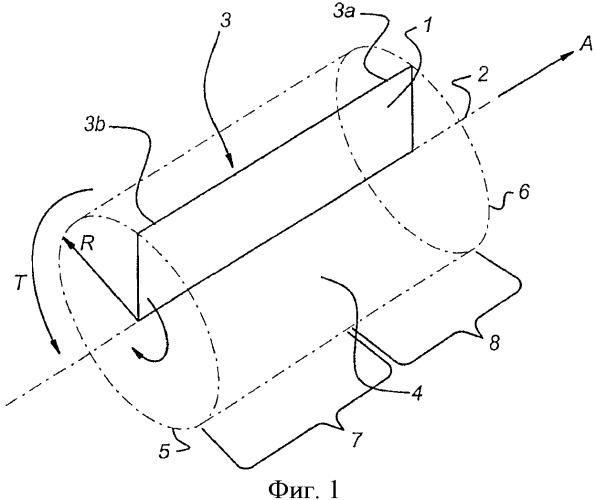

Фиг.1 - схематическое изображение в перспективе ротора, определенного терминами, использованными в пункте 1 формулы изобретения;

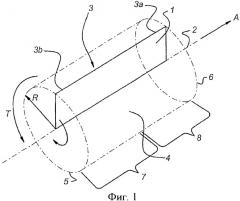

фиг.2 - перспективный вид ротора согласно изобретению;

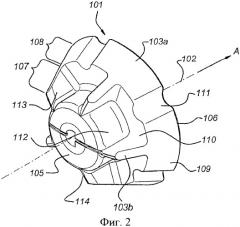

фиг.3 - перспективный вид предпочтительного варианта осуществления изобретения, включающего в себя ротор согласно фиг.2;

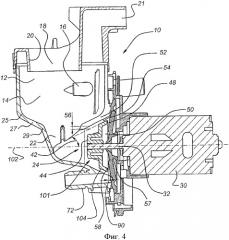

фиг.4 - вид поперечного сечения варианта осуществления изобретения, представленного на фиг.3;

фиг.5 - поэлементный вид варианта осуществления изобретения, представленного на фиг.3.

Детальное описание чертежей

Фиг.1 поясняет на перспективном и схематическом виде некоторые термины, использованные в пункте 1 формулы изобретения. На фиг.1 показан ротор 1, который, например, имеет вид прямоугольной пластины. Этот ротор может вращаться вокруг оси вращения 2. Ротор 1 имеет радиальную внешнюю кромку 3. Если один раз повернуть ротор 1 вокруг оси вращения 2, внешняя кромка 3 опишет вращательный контур 4, который будет в этом примере цилиндрическим. Этот вращательный контур 4 называется "поверхность вращения, получаемая вращением ротора вокруг его оси вращения" или короче "поверхность вращения". Таким образом эта "поверхность вращения" является первоначальной условной или гипотетической поверхностью в математическом смысле. В случае, если ротор будет, например, цилиндром, имеющим ось вращения, совпадающую с осью этого цилиндра, цилиндрическая внешняя поверхность этого цилиндра будет совпадать с "поверхностью вращения".

На фиг.1 поверхность вращения 4 располагается между первым осевым концом 5 и вторым осевым концом 6. При условии, что первый осевой конец 5 повернут в направлении входа, первый осевой конец расположен выше по течению по отношению ко второму осевому концу и ротор может быть разделен на входную часть 7 и выходную часть 8. Соответственно внешняя кромка 3 разделена на входную часть 3b и выходную часть 3а.

На фиг.1 стрелка А показывает осевое направление (стрелка А показывает направление выхода), стрелка R показывает радиальное направление (эта стрелка показывает направление наружу) и стрелка Т показывает тангенциальное направление.

Фиг.2 показывает ротор согласно изобретению. Термины, раскрытые на фиг.1, обозначены на фиг.2 с некоторыми изменениями, их номера увеличиваются на 100. Полный ротор обозначен числом 101. Номер 104 пропущен, чтобы не мешать ясности изображения фиг.2. Однако будет ясно, что в случае фиг.2 поверхность вращения является конической поверхностью, определяемой сужающейся поверхностью 103 а и сужающимися кромками 103b.

Ротор 101 включает в себя выходную часть 108 и входную часть 107.

Выходная часть является вращающимся корпусом 109. Вращающийся корпус 109 имеет первую концевую поверхность 110 первого конца, обращенную в сторону входа (напротив стрелки А), поверхность 106 второго конца, обращенную в сторону выхода (по направлению стрелки А), и выходную поверхность вращения 103а. Выходная поверхность вращения 103а обращена в радиальном направлении наружу и простирается от первой концевой поверхности 110 до второй концевой поверхности 106. В этом случае вторая концевая поверхность 106 корреспондируется с так называемым вторым осевым концом ротора 101.

Входная часть 107 имеет входную поверхность вращения 112. Эта входная поверхность вращения 112 повернута в радиальном направлении наружу (стрелка R фиг.1). Входная поверхность вращения 112 оснащена ребрами 113. Ребра 113 тянутся в радиальном направлении и в осевом направлении, то есть протяженность ребер имеет как радиальную, так и осевую компоненты. Протяженность ребер может также иметь тангенциальную компоненту (направление стрелки Т), большую чем ноль. В показанном исполнении тангенциальная компонента протяженности ребер равна нулю, поэтому ребра 113 протянуты точно в осевом и точно в радиальном направлениях.

Камеры 114 расположены между соседними ребрами 113, первой концевой поверхностью 110 вращающегося корпуса 9 и входной поверхности вращения 112. Эти камеры 114 открыты в радиальном наружном направлении (стрелка R) и в направлении входа (напротив стрелки А).

Каждая из камер 114 соединена, по меньшей мере, с одной из канавок 111 с поверхностью 106 второго конца вращающегося корпуса 109. Канавки 111 предусмотрены в выходной поверхности вращения 103а.

Поверхность вращения ротора 101 (не обозначенная на фиг.2 номером, но в качестве сравнения обозначенная на фиг.1 номером 4) определена выходной поверхностью вращения 103а и радиальными кромками 103b ребер 113.

В варианте исполнения, показанном на фиг.2, выходная поверхность вращения 103а и радиальные кромки 103b ребер 113 обе постоянно сужаются в направлении оси вращения. Как, например, в этом исполнении оба сужения имеют, по существу, постоянный угол сужения (в случае поверхности вращения 103а этот угол сужения называют также углом поверхности) и поверхность вращения этого ротора является, по существу, конической. Однако заметим, что оба сужения могут быть различны, радиальные кромки 103b и/или поверхности вращения 103а могут также быть несужающимися и радиальные кромки 103b и/или поверхности вращения 103а могут также иметь непостоянное сужение (т.е. сужение следует по кривой линии).

Далее ротор 101 в соответствии с изобретением будет рассмотрен в связи со смесительным устройством (включающим такой ротор) в соответствии с изобретением, которое показано на фиг.3-5. С некоторыми исключениями, такими как ротор, исполнение которого показано на фиг.3-5 и является одинаковым со смесительным устройством, описанным в WO 03/068039. Эта WO 03/068039 в этой связи является полностью объединенной по обращению. Хотя исполнение изобретения согласно фиг.3-5 является предпочтительным исполнением, должно быть ясно, что рамки данного изобретения определены формулой изобретения, а не предпочтительным вариантом исполнения.

Представленный на фиг.3 и 4 предпочтительный вариант исполнения изобретения является смесительным устройством 10, которое включает приемный контейнер 12. Приемный контейнер 12 содержит чашеобразную часть 14 с тангенциально направленным входным отверстием 16 для введения под давлением текучей среды. Автоматически контролируемый клапан способен управлять скоростью потока текучей среды, поступающей в приемный контейнер 12. Текучая среда поступает через входное отверстие со скоростью, выбираемой для получения криволинейного течения, предпочтительно со значительным вихревым эффектом.

Компоненты, предназначенные для смешивания с текучей средой, преимущественно порошки из пищевых веществ, вводят в отверстие 18 для порошков, которое предпочтительно включает в себя отверстие наверху чашеобразной части 14. Порошок может быть введен вручную или автоматически из источника порошка, предпочтительно расположенного сверху устройства 10. Источник порошка предпочтительно имеет дозирующий механизм, такой как дозирующий шнек для автоматической дозировки заранее установленного количества порошка, поступающего в приемный контейнер 12. Губа 20, расположенная внутри контейнера вокруг отверстия 18 для порошков, выступает внутрь чашеобразной части 14 для предотвращения выплескивания вверх из приемного контейнера 12 вращающейся там текучей среды. У патрубка 21, присоединенного к нижней части губы 20, имеется отсос для вытяжки разбрызгиваемого материала. Отверстие для порошков является достаточно большим для получения задаваемых туда порошков и также для получения достаточного количества воздуха, смешиваемого с жидкотекучим компонентом.

В варианте исполнения изобретения показана горловинная часть 22 приемного контейнера 12, расположенная внизу чашеобразной части 14. Горловинная часть 22 предпочтительно имеет более узкий диаметр, чем чашеобразная часть 14, и имеет отверстие для пены 24, расположенное с боковой стороны, как показано на фиг.2. Горловинная часть 22 предпочтительно расположена соосно с чашеобразной частью и существенно сужается вдоль оси чашеобразной части 14. Это улучшает поток текучего вещества и уменьшает отложение здесь порошка. Предпочтительно, чтобы переход между чашеобразной чашей 14 и горловинной частью 22 имел в поперечном сечении внутренний изгиб 25, последующую наклонную часть 27, за которой следует внешний изгиб 29.

На фиг.4 и 5 показан ротор в сборе с коммуникациями для поступления текучего вещества, с приемным контейнером 14 предпочтительно с отверстием горловины 24. Ротор в сборе включает ротор 101. Двигатель 30 вращает шпиндель ротора 32, который вращает ротор 101 так, что двигатель 30 вращает ротор вокруг оси 34 ротора с осью 102 ротора, так называемой роторной осью. Контроллер двигателя предпочтительно обеспечивает управление работой и скоростью двигателя 30.

Предпочтительно ротор 101 имеет коническую поверхность вращения 104, предпочтительно повернутую наружу по отношению к роторной оси 102, и может иметь, по существу, прямое поперечное сечение, как показано в конкретном варианте исполнении, или может быть криволинейным в поперечном сечении с углом сужения, который изменяется вдоль осевой длины ротора 101. В конкретном варианте выполнения изобретения поверхность вращения показана располагающейся под углом 42 к оси ротора 102. Угол 42 поверхности является средним углом между первым и вторым осевыми концами 105 и 106, и поверхность вращения 104 является предпочтительно, по существу, непрерывной около ее окружности (длины окружности) между осевыми концами 105 и 106. Угол может изменяться на расстоянии между осевыми концами 105 и 106. Угол 42 поверхности находится предпочтительно в пределах приблизительно от 5° до 85°, более предпочтительно в пределах приблизительно от 10° до 45° и наиболее предпочтительно в пределах приблизительно от 20° до 30°.

Предпочтительно поверхность вращения 104 располагается, по существу, между первым и вторым осевыми концами 105 и 106. В случае, если поверхность 104 является конической или сужающейся, первый осевой конец 105 имеет диаметр меньший, чем второй осевой конец 106. Первый осевой конец 105 предпочтительно повернут внутрь приемного контейнера 12, второй осевой конец 106 расположен на противоположной стороне поверхности вращения 104. В предпочтительном варианте осуществления изобретения диаметр второго осевого конца 106 не менее чем на 10% превышает диаметр первого осевого конца 105. Более предпочтительно, если диаметр второго осевого конца составляет приблизительно от 1,25 до 2,5 диаметра первого осевого конца. Поверхность вращения 104 предпочтительно имеет осевую длину, составляющую приблизительно от одной четвертой части до двух величин диаметра первого осевого конца. В варианте исполнения диаметр первого осевого конца составляет приблизительно от 13 до 25 мм, а диаметр второго осевого конца составляет приблизительно от 30 до 35 мм, при осевой длине между осевыми концами приблизительно от 10 до 25 мм. Диаметр ротора, включая осевые концы, предпочтительно замеряют в наиболее широком месте вдоль оси 102. Так, например, диаметр ротора с выступами, такими как ребра 113, замеряют по кончикам выступов. Канавки 111 на поверхности вращения в предпочтительном варианте осуществления должны быть не глубже чем приблизительно 6 мм.

Поверхность вращения 104 предпочтительно имеет площадь поверхности, по меньшей мере, около 800 мм2, более предпочтительно, по меньшей мере, около 100 мм2, и предпочтительно не более чем около 3000 мм2, более предпочтительно не более чем около 2000 мм2. Наиболее предпочтительно от около 1000 до около 1200 мм2. Эта площадь поверхности рассчитана, включая поперечные сечения площади поверхности как круглые и имеющие диаметр ротора релевантного осевого сечения, как описано выше.

Дополнительно в конкретном исполнении изобретения показаны осевые концы 105 и 106, расположенные на противоположных концах ротора 101, имеющего форму усеченного конуса. Надлежащим образом выполненные осевые концы 105 и 106 определены как части сужающегося ротора. В одном воплощении изобретения первый меньший осевой конец 105 определен как часть суженного ротора, диаметр которого, по меньшей мере, около 13 мм. Таким образом, этот вариант исполнения изобретения имеет поверхность вращения, измеренную от положения на роторе, в котором диаметр составляет, по меньшей мере, 13 мм. Это альтернативное исполнение может также иметь вторую часть поверхности ротора, которая располагается в направлении от второго осевого конца и которая может быть непрерывной и может следовать за соседней поверхностью вращения. Вторая часть поверхности вращения может простираться не далее входного конца ротора. В еще одном варианте исполнения изобретения поверхность вращения, измеренная от места ротора, где диаметр становится приблизительно не менее 20 мм, и еще в одном варианте исполнения изобретения она (поверхность), измеренная от того места ротора, где диаметр составляет не менее 25 мм.

В предпочтительном варианте исполнения изобретения вторая или тыльная сторона 48 ротора предпочтительно включает углубленную часть 50, обращенную в направлении, противоположном передней стороне 44. На чертеже первая 44 и вторая 48 стороны ротора расположены на первом и втором осевых концах 105 и 106. В альтернативном варианте исполнения изобретения описано, в каком, в одном или в обоих, осевых концах 105,106 находится удаленно от конца самого ротора один или оба осевых конца и сторона ротора соответственно также удалены друг от друга.

Ротор 101 находится внутри кожуха 52 ротора, который в конкретном исполнении показан как составная часть единой конструкции с приемным контейнером 12. Предпочтительно кожух 52 ротора имеет внутреннюю поверхность 54 кожуха с поверхностью, в основном соответствующей поверхности вращения 104. Зазор 56, образованный между поверхностью 54 кожуха и поверхностью вращения 104, имеет ширину, достаточную для того, чтобы обеспечить скорость потока и энергию перемещения смеси для достижения желаемого эффекта вспенивания.

Замеренный в направлении, перпендикулярном роторной оси 102, зазор 56 является предпочтительно не менее чем около 1,5 мм, более предпочтительно не менее чем около 1,8 мм и наиболее предпочтительно не менее чем около 2 мм. Замеренный в этом направлении (т.е. в направлении оси 102) зазор 56 является предпочтительно не более чем около 3 мм и более предпочтительно не более чем около 2,5 мм. В конкретном исполнении этот зазор 2-2,5 мм составляет, например, 2,25 мм. Коническая форма поверхности вращения 104 обеспечивает длинный зазор 56 для работы с жидкотекучей смесью, в то время как обеспечивается откачивающее действие и не требует экстремально большого радиуса.

Как показано на фиг.2 и 5, выходная поверхность 103а предпочтительно определяется множеством закругленных канавок 111, расположенных между первой 110 и второй 106 концевыми поверхностями. Предпочтительно канавки 111 должны быть искривленными в спирали, направленными вдоль оси ротора, однако в показанном варианте исполнения они направлены вдоль оси ротора и не имеют искривлений. Глубина этих канавок в данном исполнении находится в пределах приблизительно между 0,5-3 мм. Предпочтительно конфигурация и размеры канавок 111 служат для сохранения относительного движение жидкотекучей среды. В то же время зазор между ротором и кожухом способствует выравниванию размеров воздушных пузырьков, при этом разбиваются крупные пузырьки и из них создаются мелкие пузырьки. Увеличение равномерности в размерах пузырьков придает пене аппетитность, а их малые размеры придают лучшую стабильность. В случае искривленных канавок 111 двигатель 30 может вращать ротор 101 в прямом или обратном направлениях по отношению к канавкам 111 в зависимости от желаемого всасывающего и вспенивающего эффекта. Тем не менее и в случае неизогнутых канавок 111 двигатель может вращать ротор в двух противоположных направлениях.

Барьерная деталь 57, включающая заднюю стенку 58, расположена позади ротора, повернута ко второму осевому концу 106 и к тыльной роторной поверхности 48. Так же как в WO 03/068039, задняя стенка 58 может включать в себя выступы, которые могут предпочтительно представлять, по меньшей мере, одно ребро, которое выступает по отношению к ротору 101. Однако в противоположность WO 03/068039 задняя стенка 58 может быть спроектирована также и без выступов.

Предпочтительно ротор 101 отнесен на расстояние от барьерной детали 57. В предпочтительном варианте исполнения изобретения второй осевой конец 106 ротора 101 отнесен от барьерной детали 57 с образованием зазора 90 величиной, по меньшей мере, около 1,5 мм, более предпочтительно, по меньшей мере, около 2 мм и наиболее предпочтительно, по меньшей мере, около 3 мм. Промежуток между ротором 101 и барьерной деталью предпочтительно не более чем около 8 мм, более предпочтительно не более чем около 6 мм и наиболее предпочтительно не более чем около 5 мм. В практическом исполнении величина промежутка составляет около 2,5 мм ближе к центру и около 4 мм ближе к наружной кромке второго конца поверхности 106.

Для того чтобы обеспечить достаточно пространства для смешивания и вспенивания текучего вещества на выходе из смесительного устройства, задняя стенка 58 предпочтительно имеет больший наружный диаметр, чем ротор 101, предпочтительно разница составляет не менее чем около 20%, более предпочтительно не менее чем около 30%, кроме того, предпочтительно, чтобы эта разница составляла не более чем около 60% и более предпочтительно не более чем около 40%. Например, диаметр задней стенки 58 может быть на около 37,5% больше, чем диаметр второго осевого конца ротора. Внешний диаметр задней стенки 58 в предпочтительном исполнении не менее чем около 40 мм и не более чем около 60 мм.

Труба 72 выпуска продукта находится со стороны выхода от ротора 101 и сбоку от задней стенки 58 и расположена так, чтобы раздавать пенистую жидкотекучую смесь. Труба 72 выпуска продукта показана как составная часть единой конструкции с приемным контейнером 12. Труба 72 выпуска продукта предпочтительно включает канал диаметром, выбранным соответственно для возможности раздачи окончательного продукта. Предпочтительно труба 72 выпуска продукта имеет внутренний диаметр приблизительно между 2 мм и 8 мм для вариантов исполнения, предназначенных для приготовления некоторых различных молочных и кофейных напитков. Варианты исполнения, предназначенные, прежде всего, для приготовления кофе, предпочтительно должны иметь трубу 72 выпуска продукта с внутренним диаметром приблизительно между 2 мм и 5 мм, а для вариантов исполнения, предназначенных, прежде всего, для молока, предпочтителен внутренний диаметр приблизительно от 4 мм до 8 мм. Диаметр трубы 72 выпуска продукта выбирают так, чтобы получить желательный откачивающий эффект от ротора 101. Увеличение диаметра канала делает возможным ускорение течения, в то время как уменьшение диаметра обеспечивает большее обратное давление для сохранения жидкотекучей смеси в роторной сборке и приемной камере 12 для более длительного времени (обработки). В вариантах исполнения, используемых для молока, диаметр трубы 72 выпуска продукта в соответствии с изобретением выбирают между 4 мм и 6 мм. Труба 72 выпуска продукта с внутренним диаметром менее 2 мм имеет недостаток, заключающийся в том, что свойства материалов, используемых при изготовлении трубы, должны быть выше (с уменьшением диаметра), т.к. начинает влиять жидкотекучая среда. Это могло бы вызвать такой результат, что жидкость не могла пройти через выходную трубу под влиянием, например, прилипания, склеивания, гидрофобных и гидрофильных свойств.

При работе жидкотекучую среду тангенциально вводят в приемный контейнер 12 через тангенциально направленный ввод 16. В предпочтительном варианте использования изобретения жидкотекучая среда содержит воду, и скорость течения составляет приблизительно между 3 миллилитрами в секунду и 30 миллилитрами в секунду, более предпочтительно приблизительно между 5 миллилитров в секунду и 15 миллилитров в секунду и наиболее предпочтительно приблизительно между 9 миллилитров в секунду и 12 миллилитров в секунду. В это время, или предпочтительно после этого, подают поток воды в приемный контейнер 12, начинают давать компоненты порошкового питания. Такие компоненты, как порошковый кофейный продукт и/или порошковое молоко, дозируют в воду через входное отверстие 18 для порошка. Предпочтительно дозирование порошка начинают, по меньшей мере, около 0,1 сек после начала дозирования воды и более предпочтительно не менее чем около 0,3 сек позднее, и предпочтительно не более чем около 3 сек позднее и более предпочтительно не более чем около 1,0 сек позднее. Предпочтительна подача воды в приемный контейнер 12 до тех пор, пока не закончится дозирование порошка и предпочтительно не более чем около 8 сек после конца дозирования порошка и более предпочтительно не более чем около 3 сек после, и наиболее предпочтительно не менее чем около 1,0 сек позднее.

Воду и порошок начинают подвергать смешиванию вращением воды в приемном контейнере 12, включая и горловинную часть 22. Ротор 101 приводится во вращение двигателем 30 со скоростью, достаточной для всасывания смеси по направлению к трубе 72 выпуска продукта и для получения требуемого вспенивающего и аэрационного эффекта. Ротор 12 засасывает воздух для введения его в смесь. Конфигурация и место расположения задней стенки 58 относительно ротора 101 сохраняют вспенивающий эффект, увеличивая эффективность устройства. Вращение ротора 101 и форма задней стенки 58 сдерживают жидкотекучий продукт от скапливания позади ротора. Скорость ротора 101 является предпочтительно изменяемой, чтобы дать возможность выбора скорости для освобождения требуемого количества энергии и для получения желаемого пенообразования. Для получения продуктов определенного качества скорость вращения ротора 101 изменяется между двумя или более скоростями в процессе обработки отдельного продукта.

Устройство 10 обеспечивает большое рассеивание удельной потребляемой энергии для образования молочной пены и умеренно низкое рассеяние удельной потребляемой энергии для достижения высокого качества кофейного крема в том же самом комплексе. Пенистый продукт раздают затем через трубу 72 выпуска продукта.

Установлено, что для производства молочной пены аутентичного качества, когда используют молочный порошок, в распределителе напитка удельная потребляемая энергия должна быть выше чем приблизительно 1 джоуль/грамм продукта, который включает молоко: порошок вместе с водой. Аутентичная молочная пена, как подано на рассмотрение в настоящей заявке, является вспененным продуктом, по меньшей мере, равным по объему молочной пены, объему жидкости. Молоко, пена в продукте, имеющем аутентичное молоко, образование пузырьков предпочтительно имеет плотность приблизительно между 50 мг/литр и 300 мг/литр. С помощью данного изобретения можно изготовить аутентичное кофе со взбитыми сливками, которое имеет по объему около 1/3 кофе, около 1/3 пенистого молока и около 1/3 молока, оставшегося жидким после вспенивания. Предпочтительно часть молока в аутентичном кофе с молоком имеет объем, по меньшей мере, такой же, как объем жидкой части. Пена вспененного молока в окончательно приготовленном напитке предпочтительно является стабильной, т.е. после 10 минут остается, по меньшей мере, 2/3 объема пены.

Энергия рассеяния в устройстве может управляться путем регулирования зазора, скорости ротора и скорости течения продукта, несмотря на то, что эти величины являются зависимыми. Уменьшение зазора, увеличение скорости ротора и уменьшение скорости течения дают увеличение энергии рассеяния. Предпочтительна скорость течения между, по меньшей мере, от около 5 г/сек до около 30 г/сек и более предпочтительно по меньшей мере от около 8 и до около 15 г/сек. При уменьшении зазора скорость течения соответственно уменьшается и количество воздуха, втянутого в зазор, уменьшается, как и уменьшается пенообразование и газирование, а трение возрастает. Также при увеличении скорости вращения (т.е. об/мин) возрастают стоимость эксплуатации и шум от работы машины.

Описанные выше варианты исполнения изобретения позволяют сделать устройство с компактными размерами и с желаемой скоростью течения для приготовления индивидуальных напитков, чтобы обеспечить работу без экстремально высоких скоростей двигателя, таких как приблизительно выше 30000 об/мин. Предпочтительна скорость вращения, используемая для пенистого кофе или молочной пены, от 10000 до 30000 об/мин, наиболее предпочтительна между 10000 и 25000 об/мин.

Однако также в интервале ниже 10000 об/мин в сравнении с работой известных устройств с теми же скоростями вращения ниже 10000 об/мин улучшенное исполнение дает хорошие результаты относительно вспенивания. Что касается известного уровня, то хорошие результаты достигнуты при скоростях вращения от 3000 об/мин, предпочтительно от 5000 об/мин, более предпочтительно от 7500 об/мин, но только ниже 10000 об/мин.

Конструкция ротора согласно настоящему изобретению дает возможность работать устройству согласно WO 03/068039 на рабочих скоростях вращения ниже (т.е. с более низкими об/мин) без уменьшения надежности.

Создание ребер на входной части ротора (т.е. на той части, в которую поступает горячая смесь воды с ингредиентами из приемного контейнера 12, проникая сверху в узел ротора) позволяет разрешить проблему (малой) камеры 112, откуда больши