Самосвальный прицеп

Иллюстрации

Показать всеИзобретение относится к области безрельсовых транспортных средств. Самосвальный прицеп состоит из рамы 1, на поперечниках 2 которой жестко закреплен опорный кронштейн 3, взаимосвязанный шарнирно с наружной трубой гидроподъемника 4, а его малая труба 5 снабжена кронштейном 6. На кронштейне 6 с помощью пальцев 7 подвижно размещены двуплечие рычаги 8, связанные между собой пружиной растяжения 9. Одни концы двуплечих рычагов 8 взаимодействуют с кольцевыми канавками 10, выполненными на наружной трубе гидроподъемника 4, а другие, с гибкой связью 11, через направляющий блок 12 - с фиксируемой относительно рамы 1 рукояткой управления 13. На раме 1 установлена самосвальная платформа 14, связанная шарнирно с малой трубой 5 гидроподъемника. Гибкая связь 11 также соединена с кронштейном 6 с помощью пружины растяжения 15. Достигается автоматическая фиксация платформы в определенном положении при самосвальной выгрузке. 3 ил.

Реферат

Предлагаемое изобретение относится к области безрельсовых транспортных средств и может быть использовано в конструкциях тракторных и автомобильных самосвальных прицепов.

Известен самосвальный двухосный прицеп (тракторный самосвальный прицеп), описанный в руководстве по уходу и эксплуатации «Прицеп двухосный тракторный 2ПТС-4М модели 785». Сердобский машиностроительный завод. Приволжский информцентр, Саратов, 1969 г. Такой тракторный прицеп состоит из шасси с подкатной тележкой, с передними и задними подвесками колес, на которой установлена самосвальная платформа (см. рис.1 и рис.2, с.5). На раме шасси расположен также гидравлический опрокидывающий механизм, предназначенный для опрокидывания платформы (см. с.27-35 этого же руководства). В качестве силового органа опрокидывающего механизма использован гидроподъемник телескопического типа, выполненный из стальных труб, входящих друг в друга. С целью повышения безопасности обслуживания и ремонта труднодоступных мест прицепа механизм снабжен предохранительной стойкой платформы. Несмотря на совершенство конструкции и эффективность ее в эксплуатации такой прицеп обладает весьма существенным недостатком, заключающимся в том, что предохранительная стойка платформы устанавливается вручную и только тогда, например, когда платформа имеет максимальный угол наклона, а в промежуточных положениях использовать ее невозможно. В то же время в практике встречаются случаи, когда механизатор, выполняя какой-либо ремонт или регулировку узлов при опрокинутой платформе, забывает установить ее на предохранительную стойку, и тогда возможно самопроизвольное опускание платформы, что в итоге приводит к травмированию людей, в том числе и со смертельным исходом.

Известен также самосвальный прицеп (см. Руководство по эксплуатации и паспорт. Двухосный тракторный самосвальный прицеп грузоподъемностью 4т 2ПТС-4 (887А). Балашовский завод автомобильных и тракторных прицепов. Балашов, 1970 г.), конструкция которого в целом аналогична вышеописанной и поэтому недостатки их подобны.

Поэтому целью предлагаемого изобретения является исключение травматизма людей, занятых при эксплуатации тракторных самосвальных прицепов, за счет использования автоматической фиксации платформы в определенном положении ее при самосвальной выгрузке.

Поставленная цель достигается тем, что на наружной трубе гидроподъемника по ее высоте выполнен ряд горизонтально расположенных кольцевых канавок, взаимодействующих с одними из плеч, имеющих круглое сечение, пары двуплечих рычагов, шарнирно установленных на кронштейне, жестко закрепленном на малой трубе гидроподъемника, и подпруженных относительно друг друга пружиной растяжения, причем другие плечи двуплечих рычагов соединены также через пружину растяжения с упомянутым кронштейном гибкой связью, фиксируемой относительно рамы шасси рукояткой их управления.

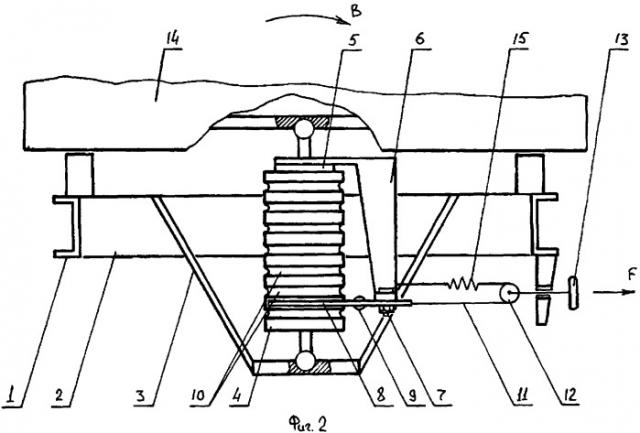

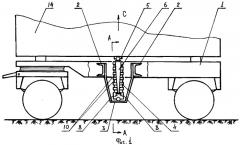

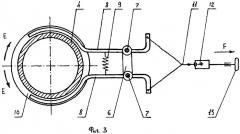

На фиг.1 показан общий вид прицепа сбоку, на фиг.2 - его вид в поперечном разрезе по АА и на фиг.3 - принципиальная схема управления фиксаторами гидроцилиндра.

Самосвальный прицеп состоит из рамы 1, на поперечниках 2 которой жестко закреплен опорный кронштейн 3, взаимосвязанный шарнирно с наружной трубой гидроподъемника 4, а его малая труба 5 снабжена кронштейном 6. На кронштейне 6 с помощью пальцев 7 подвижно размещены двуплечие рычаги 8, связанные между собой пружиной растяжения 9. Одни концы двуплечих рычагов 8 взаимодействуют с кольцевыми канавками 10, выполненными на наружной трубе гидроподъемника 4, а другие, с гибкой связью 11, через направляющий блок 12 - с фиксируемой относительно рамы 1 рукояткой управления 13. На раме 1 установлена самосвальная платформа 14, связанная шарнирно с малой трубой 5 гидроподъемника. Гибкая связь 11 также соединена с кронштейном 6 с помощью пружины растяжения 15.

Работает самосвальный прицеп следующим образом. Для опрокидывания платформы, например, в правую сторону по стрелке В широко известным в технике способом подают рабочую жидкость под давлением в наружную трубу гидроподъемника 4 и его малая труба 5 получает поступательное движение по стрелке С. При этом одновременно по этой же стрелке движется кронштейн 6, который жестко присоединен к малой трубе 5 гидроподъемника, увлекая за собой двуплечие рычаги 8. Так как усилие, создаваемое гидроподъемником, достаточно велико, то двуплечие рычаги 8 проскальзывают по кольцевым канавкам 10, получая периодически угловые повороты относительно пальцев 7 по стрелкам Е, при этом упруго деформируя пружину растяжения 9. Достигнув крайнюю по высоте кольцевую канавку 10, поступательное движение малой трубы 5 гидроподъемника прекращается и находящийся груз в самосвальной платформе 14 высыпается. В практике по тем или иным техническим причинам возможна утечка рабочей жидкости из наружной трубы 4 гидроподъемника, тогда его малая труба 5 получит движение в направлении, обратном стрелке С, и самосвальная платформа может опуститься в исходное положение. Однако в данном случае этого произойти не может, так как малая труба 5 гидроподъемника зафиксирована от такого перемещения относительно наружной трубы 4 гидроподъемника двуплечими рычагами 8, расположенными своими концами в кольцевой канавке 10. А так как двуплечие рычаги 8 связаны между собой пружиной растяжения 9, усилие которой подобрано таким, что платформа 14 своим собственным весом переместить двуплечие рычаги 8 не сможет, следовательно, платформа 14 от опуска на раму 1 защищена. Поэтому обслуживающий персонал может свободно производить различные ремонтные и профилактические работы под платформой 14. Для спуска платформы 14 в транспортное положение рукоятку управления 13 перемещают по стрелке F, которая за счет ее связи с упругой связью 11 поворачивает двуплечие рычаги 8 по стрелке Е, что в итоге позволяет малой трубе 5 гидроподъемника переместиться совместно с платформой 14 в исходное положение. После этого рукоятку управления 13 опускают и под действием пружин растяжения 15 и пружины растяжения 9 двуплечие рычаги 8 охватывают нижнюю трубу 4 гидроподъемника, расположившись в крайней нижней его выточке 10. Самосвальный прицеп готов к транспортировке и загрузке. Далее описанные процессы могут повторяться неоднократно.

Технико-экономическое преимущество предложенного технического решения в сравнении с известным очевидно, так как использование его в конструкциях механизма опрокидывания платформы самосвальных транспортных средств позволит обеспечить безопасность обслуживания и ремонта последних.

Самосвальный прицеп, содержащий шасси и платформу, взаимосвязанную шарнирно с малой трубой гидроподъемника, наружная труба которого также шарнирно соединена с рамой шасси прицепа, отличающийся тем, что на наружной трубе гидроподъемника по ее высоте выполнен ряд горизонтально расположенных кольцевых канавок, взаимодействующих с одними из плеч, имеющих круглое сечение, пары двуплечих рычагов, шарнирно установленных на кронштейне, жестко закрепленном на малой трубе гидроподъемника, и подпружиненных относительно друг друга пружиной растяжения, причем другие плечи двуплечих рычагов соединены также через пружину растяжения с упомянутым кронштейном гибкой связью, фиксируемой относительно рамы шасси рукояткой их управления.