Способ получения эмульсола для прокатки стальной ленты

Иллюстрации

Показать всеИзобретение относится к области смазок для обработки металлов давлением, в частности для прокатки стальной ленты. Сущность: безводный мыльно-глицериновый концентрат, полученный при обработке подсолнечного масла раствором щелочи в метиловом спирте, обрабатывают борной кислотой. Борную кислоту вводят в количестве 5-15% от массы глицерина, содержащегося в мыльно-глицериновом концентрате. Обработку мыльно-глицеринового концентрата борной кислотой проводят при температуре 120-140°С в течение 30-60 минут. Технический результат - снижение расхода борной кислоты, расширение сырьевой базы для получения прокатных эмульсолов за счет использования отхода производства, улучшение антифрикционных свойств. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области смазок для обработки металлов давлением, в частности для прокатки стальной ленты.

В качестве водорастворимой основы используют глицерин с рядом загустителей, в том числе стеариновую кислоту и коллоидный графит. [Патент РФ № 2103329, С10М 129/04, 1998 г.]

Однако использовать этот состав в качестве эмульсола затруднительно, так как для образования устойчивых эмульсий требуется дополнительное эмульгирование, а коллоидный графит затрудняет удаление смазочно-охлаждающей среды с поверхности металла перед термообработкой.

Известен способ получения мыльно-глицеринового концентрата путем обработки подсолнечного масла раствором щелочи (NaOH) в метиловом спирте [патент РФ № 2184139, С11D 13/00, 2000 г.], а также применение этого мыльно-глицеринового концентрата (МГК) для приготовления водосмешиваемой смазочно-охлаждающей жидкости для прокатки цветной ленты. [Патент РФ № 2281318, С10М 173/00, 2006 г.].

Этот эмульсол обеспечивает высокую стабильность водных эмульсий и антикоррозионные свойства. В качестве загустителя содержит натриевые мыла смеси ненасыщенных жирных кислот, что обеспечивает полную водорастворимость и легкость удаления остатков смазки после прокатки цветной ленты.

Однако высокое содержание нейтрального с точки зрения смазочных свойств глицерина (до 60%) снижает экранирующие свойства разбавленных эмульсий при прокатке стальной ленты.

Наиболее близким к предлагаемому изобретению с точки зрения технологии получения эмульсола является способ получения формовочно-охлаждающей среды (ФОС), включающий обработку глицерина загущающим реагентом, в качестве которого вводят борную кислоту в количестве 20-50% от массы обрабатываемого глицерина, а обработку проводят при температуре 120-140°С в течение 40-80 минут [патент РФ № 2199575, С10М 105/14, С10М 0125/26, 2003 г.]. Этот способ принят нами за прототип.

Продукт, получаемый по этому способу, обладает хорошими охлаждающими свойствами, но его смазочные свойства, как правило, не обеспечивают эффективность в процессах деформации металлов.

Недостатком способа является также высокий расход загущающего реагента (борной кислоты) и длительность процесса этерификации.

Недостатком также является использование в качестве основного сырья дорогого и дефицитного товарного продукта - глицерина.

Задачей предлагаемого изобретения является расширение сырьевой базы для получения эмульсолов за счет использования глицеринсодержащего продукта, являющегося отходом производства полиамидных смол и других производств, включающих переэтерификацию растительных масел одноатомными спиртами в присутствии щелочных катализаторов; повышение смазочных свойств получаемого продукта; сокращение расхода загустителя (борной кислоты) и сокращение времени проведения технологического процесса.

Поставленная задача достигается тем, что обработке борной кислотой подвергают безводный мыльно-глицериновый концентрат, получаемый при обработке подсолнечного масла раствором щелочи в метиловом спирте. При этом борную кислоту вводят в количестве 2-10% от массы содержащегося в мыльно-глицериновом концентрате глицерина, а обработку мыльно-глицеринового концентрата борной кислотой проводят при температуре 120-140°С в течение 30-60 минут.

Мыльно-глицериновый концентрат (МГК) получают следующим образом.

Подсолнечное масло обрабатывают 2-4% раствором NaOH в метиловом спирте при температуре 65-75°С в течение 3-6 часов при соотношении «метанол:масло»=1:3-1:4.

В результате переэтерификации подсолнечного масла метанолом получают смесь метиловых эфиров жирных кислот, солей жирных кислот (мыл), глицерина и избыточного метанола. Полученную смесь отстаивают, всплывшие метиловые эфиры отделяют декантацией, а метанол отгоняют под вакуумом при остаточном давлении 0,075-0,095 МПа и температуре 70-90°С.

В результате в реакторе получают безводную смесь солей жирных кислот и глицерина - мыльно-глицериновый концентрат.

Приводим основные характеристики мыльно-глицеринового концентрата:

| 1. Цвет и внешний вид при температуре 20±2°С | Мазеобразная или твердая масса от желтого до коричневого цвета |

| 2. Внешний вид при температуре 50±2°С | Однородная вязко-текучая масса |

| 3. Массовая доля мыла, % | 40-60 |

| 4. Массовая доля глицерина, % | 60-40 |

| 5. Содержание метилового спирта (качественная реакция) | Отсутствие |

Приводим примеры осуществления предлагаемого способа и способа принятого за прототип.

Пример 1 (прототип)

500 г глицерина загружают в реактор, снабженный перемешивающим устройством и терморубашкой. Содержимое реактора нагревают до температуры 60°С, после чего при перемешивании начинают подавать в реактор борную кислоту. После загрузки 100 г борной кислоты (20% от массы обрабатываемого глицерина) реакционную смесь нагревают до температуры 140°С, выдерживают при этой температуре в течение 80 минут, полученный продукт охлаждают и получают безводный эмульсол (ФОС), растворяющийся в воде в любых соотношениях.

Пример 2 (предлагаемый способ)

500 г мыльно-глицеринового концентрата (МГК) следующего состава, % мас.:

| глицерин | - 60 |

| мыла | - 40 |

загружают в реактор, снабженный перемешивающим устройством и терморубашкой.

Содержимое реактора нагревают до температуры 60°С, после чего при перемешивании начинают подавать в реактор борную кислоту.

После загрузки 45 г борной кислоты (15% от массы глицерина, содержащегося в обрабатываемом мыльно-глицериновом концентрате) реакционную смесь нагревают до температуры 140°С, выдерживают при этой температуре в течение 60 минут. Полученный продукт охлаждают и получают безводный эмульсол (МГК-БК), смешивающийся с водой в любых соотношениях.

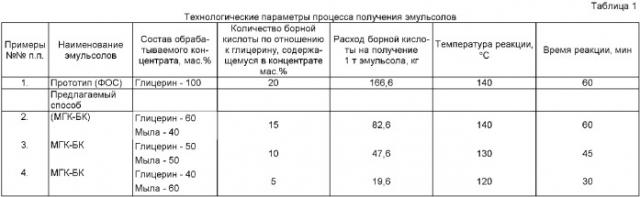

Технологические параметры процесса получения эмульсола (МГК-БК) по предлагаемому способу в примерах 2-4, а также способом, принятым за прототип (пример 1), приведены в таблице 1.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научным источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, а сравнительный анализ способа, принятого за прототип, и заявляемого способа (таблица 1) позволил выявить совокупность существенных отличительных признаков в заявляемом объекте, изложенных в формуле изобретения.

Составы мыльно-глицеринового концентрата (МГК), обрабатываемого борной кислотой, определяются технологией его получения и поэтому не имеют запредельных значений.

Результаты испытаний эмульсола (МГК-БК), полученного по предлагаемому способу, в сравнении с эмульсолом (ФОС), полученным способом, принятым за прототип, и известным эмульсолом (МГК) приведены в таблице 2.

Антифрикционные свойства эмульсолов определялись при прокатке полос из стали Ст.20 на ДУО-стане. Толщина полосы 1 мм, концентрация водных эмульсий 5%.

Об эффективности смазки судят по величине коэффициента вытяжки - большая вытяжка соответствует большей эффективности эмульсола.

Стабильность и коррозионная агрессивность водных эмульсий определяли согласно ГОСТ 6243-75 «Эмульсолы и пасты». (Методы испытаний.)

Как видно из таблицы 2, использование эмульсола (МГК-БК), полученного по предлагаемому способу, позволяет увеличить коэффициент вытяжки при прокатке стальной ленты до 1,23-1,32 (примеры 2-4) по сравнению с прототипом (ФОС) - 1,16 (пример 1) и известным эмульсолом (МГК) - 1,21 (пример 5).

При этом расход загущающего реагента - борной кислоты - на получение 1 т эмульсола по сравнению с прототипом снижается с 166,69 кг (пример 1) до 19,6-82,6 кг (примеры 2-4).

Снижение количества борной кислоты в реакционной смеси ниже 5% от массы глицерина, содержащегося в мыльно-глицериновом концентрате, приводит к снижению антифрикционных свойств разбавленных эмульсий до уровня известного эмульсола (МГК).

Увеличение количества борной кислоты в реакционной смеси выше 15% от массы глицерина, содержащегося в мыльно-глицериновом концентрате, не приводит к дальнейшему повышению антифрикционных свойств разбавленных эмульсий и является нецелесообразным.

Таким образом, предлагаемый способ получения эмульсола для прокатки стальной ленты позволяет:

- улучшить антифрикционные свойства разбавленных эмульсий в сравнении с прототипом и известным способом;

- снизить расход загущающего реагента - борной кислоты;

- расширить сырьевую базу для получения прокатных эмульсолов за счет использования отхода производства полиамидных смол.

1. Способ получения эмульсола для прокатки стальной ленты, включающий обработку глицеринсодержащего продукта борной кислотой, отличающийся тем, что обработке борной кислотой подвергают безводный мыльно-глицериновый концентрат, полученный при обработке подсолнечного масла раствором щелочи в метиловом спирте.

2. Способ по п.1, отличающийся тем, что борную кислоту вводят в количестве 5-15% от массы глицерина, содержащегося в мыльно-глицериновом концентрате.

3. Способ по п.1 или 2, отличающийся тем, что обработку мыльно-глицеринового концентрата борной кислотой проводят при температуре 120-140°С в течение 30-60 мин.