Способ изготовления кварцевых контейнеров

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления кварцевых контейнеров с защитным покрытием для высокотемпературных процессов. В качестве исходного углеродсодержащего соединения используют органосиланы с атомным соотношением кремния и углерода, равным 1,0:(1,0÷4,0). Формирование покрытий осуществляют последовательным, многократным чередованием процессов смачивания поверхности контейнера органосиланами, высушивания ее при нормальных условиях с получением пленки полимера и отжига. Первый отжиг осажденной полимерной пленки проводят в окислительной атмосфере при 450-650°С в течение 20-30 минут, а второй и последующие отжиги осажденных полимерных пленок на сформированное оксидное покрытие проводят в инертной атмосфере при 700÷800°С в течение 30-60 минут. Изобретение позволяет улучшить качество защитных покрытий на кварцевых поверхностях контейнеров за счет повышения их плотности и прочности, обеспечивающих предотвращение взаимодействия расплавленного материала с рабочими стенками контейнера любой формы и уменьшение загрязнения получаемого материала диффундирующими примесями химических элементов из кварца. 2 табл.

Реферат

Изобретение относится к способам изготовления кварцевых контейнеров с защитным покрытием для синтеза и кристаллизации расплавов полупроводниковых материалов, а также для получения особо чистых металлов и полиметаллических сплавов.

Одним из основных конструктивных элементов при получении полупроводниковых кристаллов из расплавов являются ростовые контейнеры типа ампул, тиглей, стаканов, чашек, лодочек и пр., изготовленных из различных материалов: графита, кварца, стеклоуглерода, алунда, пиролитического нитрида бора (p-NB), платины и пр.

Плавленый кварц в своем составе изначально содержит примеси химических элементов, привносимых исходным сырьем. Дополнительное загрязнение происходит в процессе изготовления контейнерных изделий, связанного с кварцедувными работами при использовании открытого пламени газовой (пропан-бутановая смесь) горелки с металлическими наконечниками, асбестовой оснастки и других приспособлений и расходных материалов, контактирующих с разогретой поверхностью. При этом концентрация химических элементов лития (Li), натрия (Na), калия (K), кальция (Ca), магния (Mg), меди (Cu), алюминия (Al), железа (Fe) и титана (Ti) по результатам анализа методом искровой масс-спектрометрией в кварцевых изделиях достигает (суммарно) 0,02÷44,0 ppm. Данные примеси являются потенциальным источником загрязнения расплавов металлов при контакте со стенками в результате диффузии.

Для устранения названных недостатков кварцевые контейнеры изготавливают с защитными покрытиями на рабочей поверхности. В качестве защитных покрытий применяют тридимит, пироуглерод, углеграфит типа "Aqadag" и др., которые получают на поверхности известными методами, преимущественно высокотемпературным пиролизным разложением углеродсодержащих прекурсоров: смеси пропан-бутана, ацетона, циклогексана, толуола и др.

Повышение требований к чистоте выращиваемых кристаллов и уменьшению дефектности их структуры сопровождается одновременным требованием снижения себестоимости изготовления контейнеров.

Известен способ изготовления контейнера в виде кварцевой лодочки с нанесением на внутреннюю рабочую поверхность контейнера покрытия расплавом металла, например галлия, при температуре 830÷1200°C, в течение 1-2 часов. Расплав металла формирует на рабочей шероховатой поверхности аморфного кварца структурный слой поликристаллического тридимита, который приводит к значительному уменьшению площади контакта (Япония, Заявка №0151863, М.кл. C30B 11/00, опубл. Aszuge aus den E.P., №34 (85.08.21). A growth method of an inorganic compound single crystal and a boat used therefore.

Недостатком данного способа является возникновение значительных механических напряжений на границе раздела кварц-тридимит, которые приводят к разрушению контейнера при длительном процессе выращивания кристаллов. Кроме того, происходит загрязнение расплава примесями химических элементов, диффундирующими из тридимита и стенок аморфного кварца. Следует также указать на сложность и высокую стоимость изготовления данным способом контейнеров других типов, например ампул с узким загрузочным патрубком, ампул с накопителем, тиглей, туб, стаканов и пр.

Известен способ изготовления ростового контейнера в виде кварцевой лодочки из заготовок кварцевой трубы с последующим осаждением на рабочей поверхности углеграфита типа «Aquadag» из продуктов разложения парогазовой смеси толуола в токе азота при температуре 1050°C (Beels R, De Sutter W. Pyrolytic coating of quartz and ceramic vessis used for zone melting. Jornal of Scientific Instrument. Val.37, №10, October 1960, p.397).

Недостатком способа является сложная и дорогостоящая технология изготовления контейнеров с покрытием, которое в тонком слое не устраняет взаимодействия расплавленного материала со стенками. Толстые слои (>20 мкм), представляющие собой налет сажи («ламповой копоти»), разрушаются при контакте с раствором-расплавом и загрязняют выращиваемые кристаллы углеродом.

Известен способ изготовления кварцевого контейнера в виде стакана с коническим дном (тубы) и с нанесением на внутреннюю поверхность контейнера углеродсодержащего покрытия осаждением продуктов разложения парогазовой смеси ацетона в токе азота при температуре 900÷1170°C (Qingrun В., Ju G., Jinyi W., Ji'an C. Carbon Film Coating Used in CdZnTe Cristal Growth. Rare Metals. Vol.16, №2, april 1997, p.114-116). Способ принят за прототип.

Однако данный способ характеризуется сложной и взрывоопасной технологией. В разогретом реакторе происходит высокотемпературное разложение паров ацетона и осаждение на кварцевой поверхности контейнера тонкого углеродсодержащего слоя. При получении кристаллов в таком контейнере происходит частичное взаимодействие расплавленного материала со стенками и образование кристаллов с повышенной плотностью дефектов структуры.

Увеличение толщины защитного углеродсодержащего слоя до 25÷30 мкм приводит к возникновению механических напряжений на границе раздела со стенками кварца и разрушению покрытия при контакте с расплавом.

Техническим результатом изобретения является улучшение качества защитных покрытий на кварцевых поверхностях контейнеров за счет повышения их плотности и прочности, обеспечивающих тем самым предотвращение взаимодействия расплавленного материала с рабочими стенками контейнера любой формы и уменьшение загрязнения получаемого материала диффундирующими примесями химических элементов из кварца.

Технический результат достигается тем, что в способе изготовления кварцевых контейнеров для проведения высокотемпературных процессов, включающем нанесение на рабочую поверхность контейнера покрытия осаждением из углеродсодержащего соединения, согласно изобретению в качестве исходного углеродсодержащего соединения используют органосиланы с атомным соотношением кремния и углерода, равным 1,0:(1,0÷4,0), а формирование покрытий осуществляют последовательным, многократным чередованием процессов смачивания поверхности контейнера органосиланами, высушивания их в нормальных условиях с получением пленки полимера и отжига, при этом первый отжиг нанесенных полимерных слоев проводят в окислительной атмосфере при 450÷650°C в течение 20÷30 минут, а второй и последующие отжиги нанесенных полимерных слоев проводят в инертной атмосфере при 700÷800°C в течение 30÷60 минут.

Сущность изобретения заключается в том, что в качестве исходного углеродсодержащего соединения используют органосиланы (ОС), которые поочередно осаждают в виде пленок на рабочие стенки методом смачивания поверхности органо(хлор-, алкокси-, ацетокси-)силанами, с последующим комбинированным отжигом слоев в окислительной и в инертной атмосфере.

Осаждение полимерной пленки из ОС и ее отжиг в окислительной атмосфере (на воздухе) при температуре 450÷650°C приводит к получению на поверхности стенок оксидной (a-SiO2) оболочки, которая создает антидуффузионный барьер для химических примесей и подслой (адгезив) для последующего формирования углеродсодержащего покрытия. Повторное осаждение и отжиг полимерной пленки в инертной атмосфере при температуре 700÷800°C приводит к получению на поверхности углеродсодержащего (а-SiO1,5:Cn где n=1÷4) покрытия, которое обеспечивает несмачиваемость стенок расплавами и в совокупности с a-SiO2-покрытием значительно улучшает условия выращивания полупроводниковых кристаллов. При этом не образуется пристенных дефектов в виде раковин, трещин, двойников, малоугловых границ и др. структурных неоднородностей в кристаллах, обусловленных взаимодействием расплавов со стенками.

Обоснование параметров.

Для осаждения полимерных пленок на поверхности кварца методом смачивания, высушивания при обычных условиях и последующего отжига в кислородсодержащей и инертной атмосфере используют органосиланы с атомным соотношении кремния и углерода 1,0:(1,0÷4,0). Особенно это критично при пиролизном отжиге, в результате формирования углеродсодержащего покрытия в комбинации с оксидным. При соотношении кремния и углерода 1,0:(<1,0) из-за дефицита углерода и увеличения силоксановой составляющей в результате осаждения пленки и ее пиролизного отжига формируется покрытие, которое взаимодействует с расплавами и приводит к образованию дефектов в кристалле и браку. При использовании органосиланов с атомным отношением кремния к углероду 1,0:(>4,0), при осаждении пленки и ее пиролизном отжиге происходит значительное науглероживание пленки и резкое снижение физико-механических свойств, в частности адгезии к ниже сформированному оксидному покрытию на кварцевых стенках, повышение хрупкости, шелушение и т.д., что приводит к загрязнению расплавов примесями углерода и снижению электрофизических свойств кристаллов.

Проведение отжига контейнеров с полимерными пленками в окислительной атмосфере (на воздухе) ниже 450°C и времени менее 20 минут не приводит к полной термоокислительной деструкции углеводородных заместителей у атомов кремния. Результатом низкотемпературного отжига является образование метастабильных или «рыхлых» защитных покрытий а-SiO2. При этом последующие наносимые пленки из органосиланов неравномерно осаждаются и закрепляются на поверхности а-SiO2-покрытия и при отжиге в инертной атмосфере происходит отслоение углеродсодержащего и разрушение всего формируемого комбинированного покрытия в виде чешуек.

Проведение отжига в окислительной атмосфере при температуре выше 650°C и времени более 30 минут приводит к дополнительным затратам энергоресурсов и повышению себестоимости изготовления контейнеров, но при этом не улучшается качество а-SiO2-покрытия.

Время отжига пленок в вышеуказанном диапазоне температур составляет 20÷30 минут, в течение которого в наилучшей мере реализуется методика формирования качественных оксидных покрытий на кварцевых стенках.

Пиролизный отжиг углеродсодержащих полимерных пленок на оксидном покрытии в инертной атмосфере проводят в интервале температур 700÷800°C. При температуре ниже 700°C и времени менее 30 минут, происходит образование неплотного покрытия a-SiO1,5:Cn (где 1≤n≤4), которое разрушается при контакте с расплавом, загрязняя его примесями углерода. Проведение отжига в инертной атмосфере при температуре выше 800°C и времени более 60 минут не приводит к существенному повышению качества углеродсодержащего покрытия и всего комбинированного защитного покрытия с оболочкой a-SiO2, но приводит к дополнительным и неоправданным расходам. Для получения контейнеров с качественным углеродсодержащим покрытием в комбинации с оксидным отжиг в инертной атмосфере проводят в течение 30÷60 минут.

Реализация предлагаемого способа иллюстрируется следующими примерами.

Пример 1.

Заготовку кварцевой трубы (⌀вн.60 мм; ιраб=110 мм; dст.=2,5 мм) запаяли с одной стороны в открытом пламени горелки с пропанобутановой смесью, а к второй коаксиально припаяли узкий загрузочный патрубок (⌀вн.10 мм; ιраб.=200 мм). В изготовленную ампулу под вытяжкой залили эквимолярную смесь, состоящую из 45 мл винилтрихлорсилана (C2H3SiCl3) и 47,4 мл тетрахлорида кремния, смочили всю поверхность, затем хлорсиланы (ХС) слили в сборную склянку, а ампулу оставили в вертикальном положении загрузочной частью книзу для высушивания. По мере сушки на стенках ампулы, в результате поверхностной гидролитической полиеонденсации образуется полимерная пленка. Произвели отжиг на воздухе при температуре 500°C в течение 30 минут. В результате термоокислительной деструкции [C2H3SiO1,5 SiO4/2]n на рабочей стенке ампулы образовалось суммарное оксидное (a-SiO2) покрытие в виде сплошной оболочки. Затем произвели повторное заполнение ампулы одним винилтрихлорсиланом (ВТХС) с последующим смачиванием рабочей поверхности и высушиванием на воздухе. Данную операцию повторили еще один раз. После этого ампулу с нанесенной полимерной пленкой винилсилоксана (ВСО) поместили в реактор печи сопротивления и произвели вакуумирование до 1,5.10-3 мм рт.ст. Затем реактор заполнили аргоном и в протоке аргона (1÷100 мл/мин) произвели отжиг контейнера со сформированным оксидным покрытием и с нанесенной полимерной пленкой при температуре 800°C в течение 30 минут. Затем температуру в реакторе печи снизили до комнатной температуры и извлекли ампулу со сформированным защитным покрытием из комбинации a-SiO2 и а-SiO1,5:C2,0-слоёв.

Для определения толщин покрытий параллельно производили осаждение их органохлорсиланов (методом смачивания) полимерных пленок и их отжиг на образцах кремниевых полированных пластин марки КДБ-1. Измерение толщины производили на микроскопе МИИ-4 стандартным методом. Измеренная толщина сформированного комбинированного защитного покрытия a-SiO2/a-SiO1,5:C2,0 составила 0,45 мкм.

Полученный контейнер с сформированным комбинированным защитным покрытием подали на участок загрузки исходной шихты. Шихту со стехиометрически заданным соотношением компонентов Cd, Zn, Te загрузили в ампулу и произвели вакуумную откачку до 1,3·10-6 мм рт.ст., затем ампулу запаяли и осуществили синтез и выращивание кристалла CdZnTe (при 1200°C) в одном объеме по известной технологии вертикально-направленной кристаллизации (ВНК). После осуществления процесса произвели контроль (визуальный) контейнера, покрытия и провели анализ выращенного материала.

Состояние контейнера и покрытия:

- нет раскварцованных участков на внутренней и внешней поверхности стенок;

- нет разрушения покрытия на стенках и эрозии поверхности.

Параметры выращенного слитка:

- отсутствие видимых следов взаимодействия слитка со стенками контейнера;

- отсутствие трещин, раковин и др. структурных дефектов на поверхности, образующихся в результате взаимодействия расплава со стенками кварца.

Параметры кристалла:

Слиток подвергли ориентированной резке на пластины толщиной 1,5 мм и произвели их шлифование и химико-механическое полирование по стандартным методикам. Выбрали три подготовленные пластины из нижней, средней и верхней части слитка и произвели измерения параметров, значения которых приведены ниже:

- n-тип проводимости;

- плотность дислокации 6÷9·104 см-2;

- удельное сопротивление 3,4·107 Ом·см;

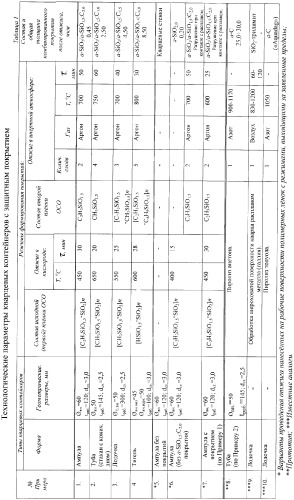

- содержание основных лимитирующих примесей химических элементов Li; Na; K, Ca; Mg; Cu; Fe; Al, TI определили методом искровой масс-спектрометрии. Их концентрация в объеме слитка варьировала в диапазоне 0,002-0,1 ppm. Технологические параметры и результаты анализа приведены в Таблице 1 и 2.

Пример 2.

Заготовку кварцевой трубы (⌀вн.50 мм; ιраб.=120 мм; dст.=3,0 мм) запаяли в виде конуса с одной стороны (тубы) в открытом пламени газовой горелки и в изготовленную тубу под вытяжкой залили эквимолярную смесь, состоящую из 20 мл метилтрихлорсилана (CН3SiСl3) и 22,7 мл тетрахлорида кремния (SiCl4). После смачивания всей поверхности стенок смесь хлорсиланов слили в сборную склянку и тубу с образовавшейся в результате поверхностной гидролитической поликонденсации полимерной пленкой метилсилоксана со структурными фрагментами SiO4/2 ([CH3SiO1,5·SiO4/2]n), поместили в реактор печи сопротивления и отожгли на воздухе при температуре 450°C в течение 30 минут. В результате термоокислительной деструкции метилсилоксана (МСО) на стенке произошло формирование общего оксидного покрытия в виде однородной оболочки a-SiO2. Затем на сформированной оксидной пленке аналогичным образом произвели трехкратное нанесение полимерной пленки МСО из одного метилтрихлорсилана (МТХС) и тубу с покрытием a-SiO2 и вновь нанесенной полимерной пленкой поместили в реактор печи сопротивления, который вакуумировали до 1,8.10-3 мм рт.ст. После этого реактор продули осушенным аргоном и подняли температуру до 700°C. В реакторе тубу с оксидным покрытием и нанесенной на него полимерной пленкой МСО в токе аргона (1-100 мл/мин) при данной температуре выдержали в течение 50 минут. По окончании процесса температуру снизили до комнатной и извлекли тубу со сформированным комбинированным покрытием a-SiO2/a-SiO1.5:C1.5. Полученный контейнер со сформированным защитным покрытием (2,5 мкм) подали на участок загрузки исходной шихты.

Шихту в виде слитка предварительно синтезированного материала из стехиометрически заданного соотношения компонентов Cd и Te загрузили в тубу со сформированным защитным покрытием, которая в свою очередь была помещена в кварцевую ампулу большего диаметра. Данную ампулу с загруженной тубой вакуумировали до 1,3·10-6 мм рт.ст. Затем ампулу отпаяли и осуществили выращивание кристалла CdTe в тубе с комбинированным защитным покрытием аналогично Примеру 1.

После осуществления процесса произвели контроль (визуальный) контейнера, покрытия и выполнили анализ выращенного материала. Технологические параметры и результаты анализа выращенного материала приведены в Таблице 1 и 2.

Пример 3.

Заготовку кварцевой трубы (⌀вн.60 мм; ιраб=210 мм; dст.=2,5 мм) разрезали симметрично вдоль оси пополам и у одной половины запаяли концы с двух сторон, изготовив емкость в виде лодочки. Затем в лодочку залили 50 мл смеси (1:1) трихлорсилана и четыреххлористого кремния (HSiCl3 и SiCl4) и смочили всю поверхность стенок. Через 10 минут смесь трихлорсилана с четыреххлористым кремнием (ТХС/ЧХК) слили в сборную склянку и лодочку высушили на воздухе. Лодочку с осажденной в результате поверхностной гидролитической поликонденсации полимерной пленкой гидридсилоксана со структурными фрагментами SiO4/2([HSiO1,5·SiO4/2]n) отожгли на воздухе при температуре 500°С в течение 30 минут. В результате термоокислительной деструкции гидридсилоксана (ГСО) на рабочей поверхности лодочки образовалось суммарное покрытие a-SiO2 в виде сплошной оболочки. Затем произвели повторное нанесение методом смачивания на поверхность лодочки полимерной пленки, состоящей из смеси ВСО и МСО (1:1). Данную операцию повторили еще два раза, после чего лодочку с нанесенной пленкой отожгли в токе аргона (1÷100 мл/мин) при температуре 800°C в течение 30 минут. Полученный контейнер со сформированным комбинированным защитным покрытием a-SiO2/a-SiO1,5:C1,5 (4,5 мкм) передали на участок загрузки исходной шихты.

Шихту со стехиометрически заданным соотношением компонентов Cd, Zn и Te загрузили в лодочку с комбинированным защитным покрытием и осуществили синтез и выращивание кристалла CdZnTe (при 1200°C) методом горизонтальной кристаллизации по известной технологии. Технологические параметры и результаты анализа выращенного материала приведены в Таблице 1 и 2.

Пример 4.

Из кварцевой заготовки (⌀вн.100 мм; ιраб.=235 мм; dст.=3,5 мм) изготовили тигель ⌀верх.=110 мм; ⌀виз.=90 мм; ιраб=225 мм и сформировали на рабочей поверхности стенок комбинированное защитное покрытие a-SiO2/a-SiO1,5:C4,0 аналогичным способом, описанным в Примере 2. Технологические параметры и результаты анализа полученного конечного материала CdTe приведены в Таблице 1 и 2.

Примеры 5÷6: Примеры проведения процесса получения комбинированного защитного покрытия технологическими параметрами, выходящими за пределы заявленных параметров.

Таким образом, заявленный способ позволяет упростить процесс получения покрытия внутренних стенок контейнеров любой конфигурации, повысить плотность и прочность покрытия, тем самым повысить надежность контейнеров при неоднократном его использовании.

Использование кварцевого контейнера с защитным покрытием, полученным заявленным способом, позволяет значительно улучшить совершенство выращиваемых кристаллов и получить материалы с высокими электрофизическими параметрами за счет:

- предотвращения взаимодействия расплавленного материала с рабочей поверхностью кварца за счет высокой прочности покрытия;

- уменьшения загрязнения выращиваемых кристаллов диффундирующими примесями из кварца за счет высокой плотности покрытия.

Еще одной положительной особенностью кварцевых контейнеров с покрытием, изготовленных заявленным способом, является исполнение покрытием дополнительной роли «цветового индикатора» высокотемпературных процессов на крайне нежелательные кислородсодержащие примеси (следы влаги, окислов металлов, воздуха и пр.), которые могут случайно оказаться в объеме контейнера, например с исходной подкисленной шихтой или при недостаточной ее осушке и вакуумной откачке. В результате таких технологических загрязнений при температуре 600÷650°C происходит окисление (выгорание) углерода в слое покрытия и его обесцвечивание. При этом происходит пристенное взаимодействие кварц-расплав, повышение дефектности и снижение электрофизических свойств получаемых полупроводниковых материалов. Таким образом, цветность покрытия позволяет косвенно судить о характере процесса и качестве получаемого материала.

Способ изготовления кварцевых контейнеров для высокотемпературных процессов, включающий нанесение на рабочую поверхность контейнера покрытия из углеродсодержащего соединения, отличающийся тем, что в качестве углеродсодержащего соединения используют органосиланы с атомным соотношением кремния и углерода, равным 1,0:(1,0÷4,0), а формирование покрытий осуществляют последовательным многократным чередованием процессов смачивания поверхности контейнера органосиланами, высушивания ее при нормальных условиях с получением пленки полимера и отжига, при этом первый отжиг нанесенных полимерных слоев проводят в окислительной атмосфере при 450÷650°С в течение 20-30 мин, а второй и последующие отжиги нанесенных полимерных слоев проводят в инертной атмосфере при 700-800°С в течение 30-60 мин.