Способ получения на подложке кальций-фосфатного покрытия

Иллюстрации

Показать всеИзобретение относится к способу получения биоактивных кальций-фосфатных покрытий и может быть использовано при изготовлении ортопедических и зубных протезов. Способ получения на подложке кальций-фосфатного покрытия включает высокочастотное магнетронное распыление мишени из гидроксиапатита Са10(РO4)6(ОН)2 в течение 15-150 мин с использованием в качестве рабочего газа аргона при его давлении в рабочей камере 0,1 Па. При этом осаждение покрытия проводят на подложку, размещенную над кольцевой областью прикатодного пространства магнетрона, где силовыми линиями магнитного поля магнетрона локализована плазма высокочастотного разряда и воздействие заряженных частиц на подложку максимально, при удельной мощности высокочастотного разряда 50 Вт·см-2, что обеспечивает формирование состава покрытия, соответствующего составу стехиометрического гидроксиапатита Са10(РO4)6(ОН)2. При использовании способа происходит активизация кристаллизации покрытия в процессе его роста с образованием конечной фазы, соответствующей составу мишени. 6 ил.

Реферат

Изобретение относится к способу получения биоактивных кальций-фосфатных покрытий и может быть использовано при изготовлении ортопедических и зубных протезов.

При создании эндопротезов на основе композиции металлическая основа - керамическое покрытие большое значение имеют высокие прочность и износостойкость покрытия. Таким требованиям отвечают тонкие (до 1 мкм) плотные пленки фосфатов кальция, получаемые вакуумными способами распыления и конденсации материала керамических мишеней. Высокая продолжительность периода стабильности покрытия в условиях организма соответствует низкой биорезорбции, которая зависит от фазового состава и степени кристалличности покрытия. Минимальной биорезорбцией и при этом высокой биоактивностью обладают покрытия из стехиометрического кристаллического гидроксиапатита (ГА) Са10(РO4)6(ОН)2.

Известен способ получения тонких плотных кальций-фосфатных покрытий ионно-ассистируемым осаждением [1. Luo Z.S., Cui F.Z., Feng Q.L., Li H.D., Zhu X.D., Spector M. In vitro and in vivo evaluation of degradability of gydroxyapatite coatings synthesized by ion-beam assisted deposition // Surf. Coat. Technol. 2000. 131, №1. P. 192-195], включающим распыление исходной ГА мишени бомбардировкой направленным пучком ионов рабочего газа от внешнего источника и осаждение на подложку. Недостатками этого способа являются невысокая скорость осаждения материала (около 4 нм/мин), отклонение стехиометрии и фазового состава осажденной пленки от стехиометрии и фазового состава исходной мишени (помимо ГА покрытие содержит биорезорбируемый трикальцийфосфат ТКФ Са3(РO4)2), высокая доля растворимой аморфной фазы, необходимость последующего отжига для повышения степени кристалличности покрытия.

Известен также способ получения тонких плотных кальций-фосфатных покрытий импульсной лазерной абляцией [2. Koch C.F., Johnson S., Kumar D., Jelinek M., Chrisey D.B., Doraiswamy A., Jin C., Narayan R.J., Mihailescu I.N. Pulsed laser deposition of hydroxyapatite thin films // Materials Science and Engineering. 2007. V.27. №3. P. 484-494], заключающейся в распылении ГА мишени путем нагрева поверхности импульсным лазером с образованием высокоэнергетического пара, который осаждается на подложку. Недостатки этого метода: отклонение от стехиометрии распыляемой мишени (Са/Р завышено по сравнению с исходным отношением), осажденная пленка имеет высокую «зернистость» (формируются конгломераты размером до 1,5 мкм), высокая доля аморфной фазы, необходимость последующего отжига для повышения степени кристалличности покрытия.

Известен способ формирования тонких плотных кристаллических кальций-фосфатных покрытий, предложенный в работе [3. US 6419708 B1 Calcium-phosphate coated implant element Hall J., Krozer A., Thomsen P. 07/2002].

Известный способ включает следующие стадии:

размещение подложек над мишенью гидроксиапатита на расстоянии 50 мм;

предварительная откачка рабочего объема до давления 1,33·10-4 Па;

напуск смеси рабочих газов (62,5% (об.) Ar + 12,5% (об.) Н2 + 25,0% (об.) O2) в камеру до достижения давления 1,33·10-1 Па;

ВЧ-магнетронное распыление мишени при удельной мощности, приложенной к поверхности мишени, равной 2,2 Вт·см-2;

отжиг подложек с нанесенным покрытием в атмосфере Ar + Н2О (1,33·10-1 Па) в кварцевом реакторе при температуре 620°С продолжительностью 15 ч с целью кристаллизации аморфной фазы;

обработка покрытий в атмосфере О3 (синтезируется ультрафиолетовым излучением) для очистки поверхности конденсата от углерода.

Основными недостатками этого способа являются относительно большая длительность процесса формирования кристаллической пленки вследствие его многостадийности, несохранение фазового состава мишени (покрытие помимо ГА содержит ТКФ), загрязнение покрытия углеродом во время отжига, термическое воздействие на подложку при отжиге, приводящее в определенных случаях к ее разупрочнению. Кроме того, данная технология является сложной в аппаратурном оформлении.

Наиболее близким является способ получения кальций-фосфатного покрытия на подложке из титана, нержавеющей стали или сплавов титана методом высокочастотного магнетронного распыления при давлении рабочего газа (аргона) в рабочей камере 0,1-1 Па, мощности высокочастотного разряда 1-3 кВт, расстояние от мишени до подложки 30-80 мм, в течение 10-300 мин (заявка РФ №2006100785, А61L 27/00, 2007 г.).

Наиболее подробно этот способ изложен в статьях этих же авторов: Сурменев Р.А., Рябцева М.А., Михайдаров В.А. Распыление гидроксиапатита для формирования биоактивного покрытия на поверхности имплантатов. Изд. Томский госуниверситет №10, 2006; V.F.Pichugin, S.I.Tverdokhlebov, R.A.Surmenev, E.V.Shesterikov, N.A.Riabtseva, A.A.Kozelskaya, I.A.Shulepov. Surface Morphology and Properties of Calcium Phosphate Thin Films Formed by Plasma of rf-Magnetron Discharge/.

Эти и другие статьи этих авторов посвящены исследованию свойств кальций-фосфатных покрытий, полученных методом высокочастотного магнетронного распыления гидроксиапатита. В данных исследованиях подвергались испытанию покрытия, нанесенные на образцы из титана и стали, путем напыления в атмосфере аргона при давлении 0,5 Па, мощности ВЧ-источника 2 кВт, расстояние между образцами и мишенью - 50 мм. Толщина полученных покрытий 490 нм (время распыления - 50 мин) и 590 нм (время - 60 мин); среднее содержание элементов по глубине колебалось в пределах Са 45,4 - 46 ат.%, Р 13,6-17 ат.%, О 41-41,1 ат.%. Отношение содержания Са/Р в интервале 1,7-2,1. Стехиометрическое отношение Са/Р в кости человека - 1,67.

Задачей изобретения является получение изделий, состоящих из подложки и тонкого плотного кристаллического кальций-фосфатного покрытия с составом, соответствующим составу стехиометрического гидроксиапатита Ca10(PO4)6(OH)2.

Технический результат заключается в активизации кристаллизации покрытия в процессе его роста с образованием конечной фазы, соответствующем составу мишени.

Технический результат достигается тем, что в способе получения на подложке кальций-фосфатного покрытия, включающем высокочастотное магнетронное распыление мишени из гидроксиапатита Са10(РO4)6(ОН)2 в течение 15-150 мин с использованием в качестве рабочего газа аргона при его давлении в рабочей камере 0,1 Па, согласно изобретению осаждение покрытия проводят на подложку, размещенную над кольцевой областью прикатодного пространства магнетрона, где силовыми линиями магнитного поля магнетрона локализована плазма высокочастотного разряда и воздействие заряженных частиц на подложку максимально, при удельной мощности высокочастотного разряда 50 Вт·см-2.

Способ реализуется следующим образом.

ВЧ-магнетронное распыление проводили на установке УВН-15М. Установка состоит из вакуумной системы; рабочей камеры, в которой установлен магнетрон с водоохлаждаемым медным держателем мишени и прессованной ГА мишенью диаметром 60 мм и толщиной 5 мм; генератора УВ-1 с рабочей частотой 13,56 МГц; системы напуска газа в рабочую камеру; блока управления. Подложки (кристаллы NaCl, полированные фольги Ti, пластины (111) Si) размещают параллельно плоскости мишени на расстоянии от мишени 30-40 мм (расстояние от поверхности мишени до подложки ограничивается высотой, возбуждаемой в скрещенных электрическом и магнитном полях плазмы высокочастотного разряда магнетрона, и зависит от удельной мощности на катоде, давления рабочего газа и конструкции магнитной системы магнетрона). Из рабочей камеры с помощью вакуумной системы откачивают воздух до остаточного давления 1·10-3 Па, затем с помощью системы напуска в камеру подают аргон (1·10-1 Па). После чего в течение 15 мин осуществляют предварительное распыление (тренировку) ГА мишени на заслонку. Далее распыление производят на подложку при удельной мощности высокочастотного разряда 50 Вт·см-2 и времени 15-150 мин. В процессе формирования покрытия температура подложки в зависимости от времени напыления достигает 100-250°С. При этом однофазные кристаллические покрытия формируются только при расположении подложки над зоной эрозии мишени, то есть над кольцевой областью прикатодного пространства магнетрона, где силовыми линиями магнитного поля магнетрона локализована плазма высокочастотного разряда и воздействие заряженных частиц на подложку максимально. Таким образом, бомбардировка растущей пленки компонентами плазмы активирует ее кристаллизацию в процессе роста, причем с образованием конечной фазы, соответствующей составу ГА мишени.

Пример 1. В качестве подложек используют кристаллы NaCl. Перед напылением поверхность кристаллов подготавливают скалыванием по плоскости (100). Затем подложки располагают в одной плоскости на расстоянии 35 мм от мишени, причем одну - над зоной эрозии мишени, вторую смещают на 30 мм в сторону. Из рабочей камеры с помощью вакуумной системы откачивают воздух до получения давления

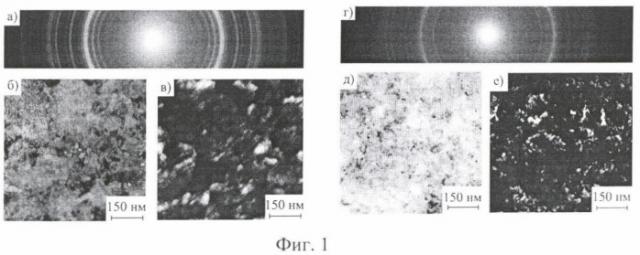

5·10-3 Па и напускают аргон (1·10-1 Па). Затем в течение 15 мин осуществляют предварительное распыление (тренировку) ГА мишени на заслонку. После чего производят распыление на подложку при удельной мощности высокочастотного разряда 50 Вт/см-2 в течение 15 мин. Толщина нанесенного покрытия при этом составляет 0,1 мкм. Исследование фазового состава и структуры полученных покрытий, отделенных от подложек в дистиллированной воде, проводили методами просвечивающей электронной микроскопии (ПЭМ) на приборе ЭМ-125 и дифракции быстрых электронов на приборе ЭГ-100М. На фиг.1 приведены ПЭМ изображения и электронограммы пленок, расположенных над зоной эрозии мишени (а-в) и смещенных в сторону (г-е). Электронограмма (а) содержит практически весь набор дифракционных колец, отвечающих ГА (а=0,940 нм, с=0,688 нм). Из темнопольного изображения (в), полученного в совокупности микропучков захватываемых апертурной диафрагмой, следует, что пленка имеет нанокристаллическую структуру с размером зерен до 25 нм. Пленка на подложке, смещенной относительно зоны эрозии, имеет аморфно-кристаллическую структуру (электронограмма (г)): в аморфной матрице содержатся с высокой плотностью нанокристаллические фазы с размером нанокристаллов до 10 нм (е). Интенсивные дифракционные кольца соответствуют ГА.

Пример 2. Пример осуществляется аналогично примеру 1. В качестве подложек используют фольги Ti, подготовленные механической и последующей электрохимической полировкой в растворе, содержащем Н2SO4 (60%), HF (25%), НNО3 (10%), Н2O (5%), при напряжении 9,0 В с последующей промывкой в ацетоне (х/ч). Время напыления покрытий - 2,5 ч. Толщина покрытий составила 1,0 мкм. Исследование фазового состава и структуры проводили методами рентгеновской дифракции (Shimazu 6000) и растровой электронной микроскопии (РЭМ) (LEOSUPRA 50 VP), исследование элементного состава - методом оже-электронной спектроскопии (ОЭС) (РHI-660).

На фиг.2 приведены рентгеновские дифрактограммы данных образцов (а - подложка располагалась над зоной эрозии мишени; б - подложку смещали в сторону от зоны эрозии мишени). Все отражения от покрытий принадлежат ГА с параметром кристаллической решетки а=9,36±0,01 нм; с=6,90±0,01 нм. Высокая интенсивность отражения 0002 для покрытий, нанесенных на подложку, расположенную над зоной эрозии, свидетельствует о формировании текстуры <0001> ГА как результате ионно-ассистируемого процесса, приводящего к селективному росту нанозерен.

На фиг.3 приведено РЭМ-изображение поверхности разрушения пленки, сконденсированной над зоной эрозии мишени, которое показывает, что пленка имеет компактную структуру.

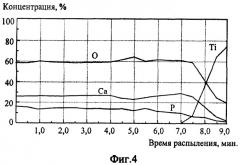

На фиг.4 приведены профили концентрации основных элементов пленки, сформированной над зоной эрозии мишени. Средняя величина соотношения Са/Р для всего объема пленки составляет Са/Р=1,86±0,10, при подходе к межфазной границе оно увеличивается до 1,94, а наиболее близко к стехиометрическому соотношение Са/Р на середине толщины пленки (Са/Р=1,76) и в приповерхностном слое (Са/Р=1,66). Доля кислорода (0,61±0,01) в конденсате практически совпадает со стехиометрической.

Пример 3. Пример осуществляется аналогично примеру 1. В качестве подложек используют пластины (111) Si. Перед напылением поверхность пластин Si очищают химическим травлением в растворе плавиковой кислоты, а затем промывают в дистиллированной воде. Время напыления - 2,5 ч. Толщина покрытий - 1,0 мкм. В таблице приведены результаты анализа элементного состава по глубине покрытия на Si (над зоной эрозии мишени), выполненного методом обратного резерфордовского рассеяния ионов 4Не+ (аналитический комплекс электростатического генератора ЭГ-5 с пучком ионов 4He+, энергией 2,3 МэВ). Погрешность определения концентраций для Са, Р, О не превышает 5 относительных процентов. Для водорода в слое, где концентрация более 10%, погрешность также около 5 относительных процентов, для слоев с концентрацией менее 5% погрешность составляет около 20%. Данные таблицы (фиг.6) показывают хорошее соответствие элементного состава в объеме пленки молекулярному составу стехиометрического ГА.

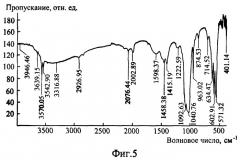

Соответствие пленки нанокристаллическому ГА подтверждают данные ПК-спектроскопии в диапазоне 400-4000 см-1 (фиг.5). Хорошо проявляются полосы, относящиеся к группам РO4 (2076, 2002, 1093, 1041, 963, 634, 603, 571 см-1), а также имеется полоса, соответствующая ОН (3570 см-1). Экспертная система дает оценку соответствия кристаллическому ГА для пленок на Si - 99,03%.

Способ получения на подложке кальций-фосфатного покрытия, включающий высокочастотное магнетронное распыление мишени из гидроксиапатита Са10(РO4)6(ОН)2 в течение 15-150 мин с использованием в качестве рабочего газа аргона при его давлении в рабочей камере 0,1 Па, отличающийся тем, что осаждение покрытия проводят на подложку, размещенную над кольцевой областью прикатодного пространства магнетрона, где силовыми линиями магнитного поля магнетрона локализована плазма высокочастотного разряда и воздействие заряженных частиц на подложку максимально, при удельной мощности высокочастотного разряда 50 Вт·см-2.