Способ дуговой сварки толстолистового металла методом "поперечная горка", сварочный автомат и видеосенсорный блок для реализации способа

Иллюстрации

Показать всеИзобретение относится к электродуговой сварке и может быть использовано в различных отраслях промышленности преимущественно для сварки стыковых соединений металлических листов больших толщин плавящимся электродом в среде защитных газов в горизонтальном и вертикальном пространственных положениях. Техническим результатом является улучшение качества сварных соединений и автоматизация процесса сварки. Сварку производят методом «Поперечная горка» в среде защитного газа с послойным заполнением разделки по базовой плоскости, расположенной под углом 45° относительно направления формирования сварного шва, маятниковые поперечные колебания электрода выполняют между стенками разделки по дугообразной траектории с дискретным уменьшением ее радиуса после каждого колебания. После завершения каждого слоя электрод возвращают к краю разделки с одновременным шаговым перемещением вдоль шва на расчетную величину. Сварочный автомат имеет систему управления с контроллером для управления источником питания, компьютером, имеющим программное обеспечение, и видеосенсорным блоком (ВБ) для сбора и обработки информации о фактическом положении и геометрии сварного шва с последующей выработкой управляющих команд. 3 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к электродуговой сварке и может быть использовано в различных отраслях промышленности для сварки стыковых соединений металлических листов больших толщин плавящимся электродом в среде защитных газов, в горизонтальном и вертикальном пространственных положениях.

Известен способ регулирования процесса дуговой сварки по патенту РФ №2079236, при котором определяют расчетные величины электрических параметров сварочного процесса и геометрические параметры сварочной ванны, сравнивают их с текущими величинами, которые непрерывно измеряют в процессе сварки, и в зависимости от их отклонений производят регулирование процесса сварки, предварительно производят сварку образцов различной длины из того же материала и той же толщины, что и стыковое соединение изделия, определяют максимальное изменение отклонения ширины сварочного зазора перед сварочной дугой от заданной при изменении длины свариваемого образца при сохранении качества сварки.

Известны способ и устройство управления положением сварочной головки относительно стыка по патенту №2261159, относящиеся к области автоматизации электродуговой сварки плавящимся электродом разделанных и угловых швов в среде защитных газов и под флюсом. Согласно этому способу дуге сообщают колебательные перемещения поперек стыка, измеряют сварочный ток, формируют сигнал рассогласования и используют его для коррекции положения оси сварочной головки относительно середины стыка, для формирования сигнала рассогласования выделяют гармоническую составляющую сварочного тока с частотой колебаний дуги, по фазе этой гармонической составляющей определяют знак, а по амплитуде - величину отклонения сварочной головки от середины стыка, а колебания электрода создают автоколебательным контуром, замкнутым по первой гармонике тока сварки. Устройство по этому патенту содержит последовательно соединенные датчик величины сварочного тока, полосовой фильтр, фильтр нижних частот, усилитель, устройство колебаний дуги и привод поперечного перемещения сварочной головки относительно стыка, сумматор, релейный элемент, устройство коррекции частоты автоколебаний, второй усилитель, третий усилитель, умножитель, причем устройство коррекции частоты автоколебаний подключено в виде отрицательной обратной связи к релейному элементу, второй выход фильтра нижних частот подключен через второй усилитель к входу умножителя, выход которого соединен через первый усилитель с приводом перемещения сварочной головки поперек стыка, второй выход релейного элемента подключен через третий усилитель к устройству колебаний дуги, подсоединенному к сварочной головке.

Известны способ управления положением сварочной головки относительно стыка по заявке №92009028 и устройство для его реализации, относящиеся к автоматизации сварочных процессов, в частности к способам автоматического направления электрода по стыку с использованием дуги в качестве датчика при электродуговой сварке угловых и разделанных швов с колебаниями электрода поперек стыка в среде защитного газа и под флюсом. Для этого дуге сообщают колебательные перемещения поперек стыка, измеряют сварочный ток, формируют сигнал рассогласования и используют его для коррекции положения продольной оси сварочной головки относительно биссектрисы угла разделки стыка, причем для формирования сигнала рассогласования выделяют переменную составляющую сварочного тока, осуществляют двухполупериодное выпрямление ее, из полученного сигнала выделяют гармоническую составляющую с частотой вынужденных колебаний дуги, по фазе этой гармонической составляющей определяют знак, а по амплитуде - величину угла отклонения продольной оси сварочной головки от биссектрисы угла разделки стыка. Устройство для реализации этого способа содержит датчик величины сварочного тока, датчик направления отклонения дуги, ключ, усилитель, включенный последовательно с приводом поперечного перемещения сварочной головки, а также усилитель, выход которого соединен с выходом привода коррекции продольной оси сварочной головки относительно биссектрисы угла разделки стыка.

Известна цифровая система слежения за геометрией сварочного стыка, выполненная на ПЗС линейке в виде малогабаритного автономного модуля и предназначенная для укомплектования сварочных установок (журнал «Сварочное производство» №5/2006).

За прототип предлагаемого способа выбрано изобретение по а.с. №1543724 (преобразованному в патент) «Способ дуговой сварки». Согласно этому способу электрод устанавливается под углом к свариваемому изделию и с заданной скоростью совершает продольные и маятниковые поперечные колебания, ограниченные трапецеидальным контуром разделки, а также шаговое перемещение вдоль шва, причем сварку выполняют, перемещая электрод от середины вершины до середины корня разделки, непрерывно чередуя маятниковые поперечные и продольные колебания, при этом продольные колебания осуществляют с постоянным временным интервалом последовательно то по одной, то по другой линиям сплавления, равно ускоряя по мере приближения к корню разделки, поперечные колебания выполняют четное количество раз, первое из них с технологически заданной скоростью, а каждое последующее осуществляют с равномерной скоростью, равной конечной скорости предшествующего продольного колебания, затем от середины корня разделки текущую скорость электрода увеличивают в два раза и осуществляют поперечное колебание вдоль корня разделки до линии сплавления и обратно до середины разделки, при этом при всех поперечных колебаниях вдоль корня разделки скорость подачи проволоки и напряжение на дуге увеличивают, затем на максимальной скорости, обеспечивающей устойчивое горение дуги, производят спуск электрода вдоль биссектрисы угла разделки на вершину разделки с одновременным шаговым перемещением в направлении сварки и со скоростью, в два раза превышающей заданную, осуществляют поперечное колебание электрода до линии сплавления в том же направлении, что и последнее колебание в корне, и обратно на биссектрису угла разделки, при этом в точках пересечения вершины разделки с линиями сплавления и биссектрисой угла разделки производят задержки перемещения электрода.

За прототип предлагаемого устройства для реализации указанного способа выбрано изобретение по а.с. №1454604 «Устройство для дуговой сварки». Согласно этому изобретению устройство для дуговой сварки содержит ходовую тележку с механизмом шагового перемещения и смонтированную на ней каретку, установленную с возможностью перемещения, приводной вал, смонтированный в каретке с возможностью осевого возвратно-поступательного перемещения совместно с ней и колебательно-вращательного движения, сварочную головку, жестко соединенную с приводным валом, механизм поперечных колебаний сварочной головки, а также узел поддержания постоянного вылета электрода, установленный на приводном валу и связанный с механизмом поперечных колебаний сварочной головки, приводной вал установлен с возможностью осевого возвратно-поступательного перемещения относительно каретки, узел поддержания постоянного вылета электрода выполнен в виде планетарной передачи, водило которой жестко закреплено на приводном валу, внутреннее центральное колесо установлено на приводном валу с возможностью свободного вращения и совместного с ним осевого перемещения, а наружное центральное колесо жестко закреплено на корпусе каретки, кулачка, жестко соединенного с наружным центральным колесом планетарной передачи, пружины, установленной на приводном валу между корпусом каретки и сварочной головкой, копирного ролика, жестко соединенного с внутренним центральным колесом планетарной передачи посредством кронштейна с возможностью взаимодействия с кулачком, при этом кулачок выполнен в виде сектора косой шайбы, а оси симметрии кулачка и ролика расположены в одной плоскости соосно сварочной головке.

За прототип видеосенсорного блока принята телевизионная сенсорная система СУ-274 УХЛ-4, разработанная в институте электросварки им. Е.О.Патона, в комплект которой входят цифровая видеокамера с объективом, лазерный щелевой излучатель и система отклоняющих зеркал с защитным светофильтром, размещенные в едином корпусе, в нижней части которого имеется иллюминатор (журнал «Автоматическая сварка» №8 за 2003 г., с.52-53).

Задачей настоящего изобретения является решение проблем надежности и продление срока службы свариваемых деталей, а также освобождение при сварке от так называемого «человеческого фактора». Техническим результатом, достигаемым для решения этой задачи, является улучшение качества сварных швов, а также автоматизация процесса сварки.

При предлагаемом способе дуговой сварки толстолистового металла методом "Поперечная горка" электрод устанавливают под углом к свариваемому изделию и с заданной скоростью совершают маятниковые поперечные колебания, ограниченные стенками разделки, а также шаговые перемещения вдоль шва. Методом «Поперечная горка» в настоящее время называется технология сварки, при которой разделка кромок заполняется сваркой с образованием наклонной плоскости шва (В.Д.Горбач, B.C.Головченко «Автоматическая дуговая сварка с ЧПУ судовых конструкций». СПб., «Судостроение», 2004, с.271).

Кроме того, сварку производят в среде защитного газа, а заполнение разделки осуществляют послойно по базовой плоскости, расположенной под углом 45° относительно направления формирования сварного шва. При этом маятниковые поперечные колебания электрода выполняют между стенками разделки по дугообразной траектории с дискретным уменьшением ее радиуса после каждого колебания на величину t=0,73е0,

где e0 - ширина наплавляемого валика,

а после завершения каждого слоя электрод возвращают к краю разделки с одновременным шаговым перемещением вдоль шва на расчетную величину h, определяемую по формуле:

, где

αн - коэффициент наплавки, г/(А·ч),

Iсв - фактический сварочный ток, А,

∑τн - фактическое время наплавки, с,

Fсл - фактическая площадь наплавленного слоя, см2,

ρ - плотность металла наплавки, г/см3.

В частном случае предлагаемого способа сварку производят сварочным автоматом, отслеживающим реальное положение и геометрию сварного соединения (фактические геометрические параметры и координаты сварного соединения) и формирующим скорость и траекторию пространственного перемещения сварочной головки.

Предлагаемое техническое решение устройства в виде сварочного автомата, предназначенного для реализации указанного способа, содержит сварочный трактор с механизмом шагового перемещения и смонтированную на нем каретку, выполненную с возможностью перемещения и установленными на ней устройством поперечных колебаний, приводной вал которого жестко соединен со сварочной головкой, узлом подачи сварочной проволоки и узлом поддержания постоянного вылета электрода (сварочной проволоки).

Кроме того, сварочный автомат снабжен узлом подачи защитного газа и системой управления, содержащей компьютер и видеосенсорный блок, которая осуществляет сбор и обработку информации о фактическом положении и геометрии сварного соединения с последующей выработкой управляющих команд, причем видеосенсорный блок установлен на «тракторе» (каретке) перед сварочной головкой и направлен в сторону сварного стыка, а все исполнительные механизмы сварочного автомата снабжены сервоприводами, воспринимающими команды, вырабатываемые системой управления, при этом сварочная головка установлена под углом в 45° к направлению сварного шва.

В частном случае предлагаемого сварочного автомата его система управления выполнена двухуровневой, причем нижний уровень содержит контроллер, управляющий источником питания, узлом подачи защитного газа, работой сварочного трактора и сервоприводами автомата, а верхний уровень выполнен в виде компьютера, обрабатывающего информацию, получаемую от видеосенсорного блока, и осуществляющего корректировку параметров режима и наведение и перемещение по стыку сварочной головки в соответствии с алгоритмом технологического процесса сварки.

Известно, что задача автоматизации сварочного процесса в общем случае сводится к построению некой следящей системы, обеспечивающей корректировку параметров технологического процесса сварки (стабилизацию тока, напряжения на дуге и скорости перемещения дуги) и положения сварочной головки по фактическим геометрическим параметрам сварного соединения (относительно задаваемых или изменяющихся значений сварного стыка). Такая задача в настоящее время может быть решена двумя путями. Во-первых, с помощью электронного блока, выдающего управляющие сигналы сервоприводам, выработанные на основе сигналов, полученных от специализированных датчиков. Так, например, работают вышеуказанные аналоги по патенту №2261159 или по заявке №92009028. Другим путем автоматическое управление режимом сварки может быть обеспечено за счет использования компьютеризированных средств управления. Например, для построения технических средств систем автоматического управления сварочными комплексами сегодня широко используются распространенные микропроцессорные контроллеры общего назначения (с.222 указанного источника). При разработке такой системы управления может быть принято за основу как одноуровневое, так и двухуровневое построение системы, при котором выделяется режим предварительного обследования геометрии стыка и режим управления непосредственно параметрами режима сварки, что и было использовано при разработке заявленного сварочного автомата. При разработке программного обеспечения системы управления использовался опыт разработки устройства числового программного управления типа 2С42-65, примененный на широко известном сварочном автомате «Мир».

Предлагаемое техническое решение устройства в виде видеосенсорного блока, предназначенное для использования в указанном сварочном автомате, содержит корпус, в котором установлены цифровая видеокамера с объективом и лазерный щелевой излучатель, в нижней части корпуса, направленной в сторону анализируемого участка сварного стыка, имеется иллюминатор, между объективом видеокамеры и иллюминатором установлена система отклоняющих зеркал с защитным светофильтром. Кроме того, для получения на поверхности сварного стыка узкой световой полосы видимого излучения лазерный щелевой излучатель снабжен цилиндрической оптикой, объектив видеокамеры направлен на сварной стык и получаемую световую полосу, при этом отклоняющие зеркала расположены таким образом, что изображение каждой точки стыка попадает в объектив видеокамеры под углом 39,41°, предварительно проходя через светофильтр.

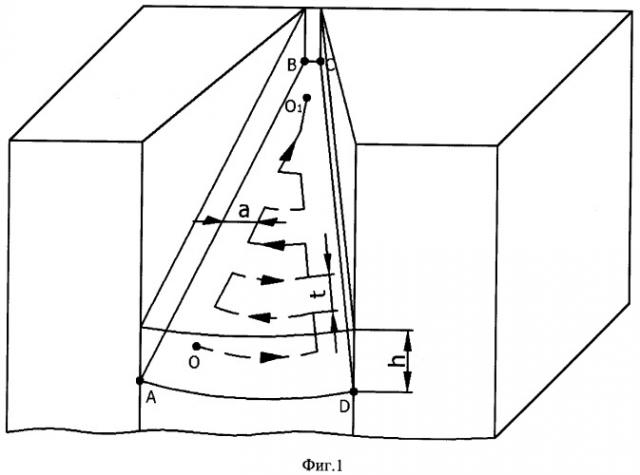

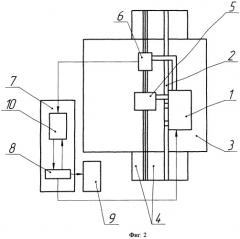

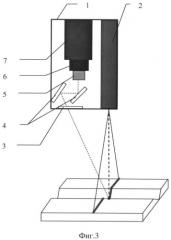

Для пояснения предлагаемых технических решений прилагаются три фигуры, на которых показаны схема выполнения сварки стыкового соединения с V-образной разделкой (фиг.1), структурная схема сварочного автомата (фиг.3) (блок-схема системы управления сварочным автоматом (фиг.2), структурная схема системы адаптации и контроля в составе сварочного автомата (фиг.3)) и схема видеосенсорного блока (фиг.4).

Согласно фиг.1 сварку выполняют, производя пошаговое заполнение разделки по базовой плоскости (ABCD), расположенной под углом 45° относительно перпендикуляра к направлению формирования шва, перемещая сварочный инструмент (электрод) от начальной точки О у наружной левой кромки разделки к противоположной стороне разделки по дугообразной траектории с дискретным уменьшением ее радиуса после каждого колебания (около каждой противоположной стороны разделки) на величину

t=0,73e0,

где е0 - ширина наплавляемого валика.

Такое перемещение электрода происходит до полного заполнения разделки по слою (плоскости ABCD). Начало движения сварочного инструмента может чередоваться по мере формирования слоев шва или переносится в точку О1. Шаг сканирования сварочного инструмента «t» обеспечивает оптимальное сопряжение между проходами наплавленного слоя, является регулируемым и задается алгоритмом, заложенным в программном обеспечении сварочного автомата. Гарантированное проплавление кромок сварного соединения и исключение наплывов, подрезов и западаний в зоне перехода от шва (наплавки) к кромкам обеспечивается поддержанием регулируемого размера «а», также заложенного в программу работы сварочного автомата. После наплавки одного слоя сварочный инструмент осуществляет переход к следующему слою "горки", производя продольное шаговое перемещение на указанную в описании способа расчетную величину "h" вдоль стыка с одновременным перемещением из корня шва в начало. Далее происходит заполнение слоя "горки", описанное выше.

Сварка методом "поперечная горка" реализуется с использованием сварочного автомата (см. фиг.2), состоящего из следующих модулей:

- сварочного трактора 1, установленного на направляющей 2, расположенной на свариваемом изделии 3, имеющем выводные планки 4, и оснащенного приводами, обеспечивающими поступательные и колебательные перемещения автомата и колебательно-поступательные перемещения сварочной головки 5 вдоль и поперек стыка, а также подачу сварочной проволоки;

- видеосенсорного блока адаптации 6, осуществляющего сбор и передачу информации о реальном состоянии сварного соединения;

- системы управления сварочного автомата 7, включающей в себя два уровня управления: нижний уровень, представленный контроллером 8, управляющим источником питания 9, клапаном подачи защитного газа, работой сварочного трактора и приводами автомата, и верхний уровень - компьютер 10, обрабатывающий информацию, получаемую от видеосенсорного блока, и осуществляющий корректировку параметров режима в соответствии с алгоритмом технологического процесса сварки;

- источника питания сварочного тока 9.

Для обеспечения самонаведения сварочного инструмента на соединение используется видеосенсорный блок (фиг.3), состоящий из корпуса 1, в котором установлены цифровая видеокамера 7 с объективом 6 и лазерный щелевой излучатель 2, в нижней части корпуса имеется иллюминатор 3, направленный в сторону анализируемого участка сварного стыка, между объективом видеокамеры и иллюминатором установлена система отклоняющих зеркал 4 с защитным светофильтром 5.

Для формирования в компьютере системы управления информации о геометрии сварного соединения (о положении кромок разделки) относительно базовой плоскости перемещения сварочной головки в его программном обеспечении используется метод триангуляции с использованием информации от видеосенсорного блока (цифровой видеокамеры и лазерного излучателя).

Процесс сварки методом "поперечная горка" сварочным автоматом происходит следующим образом (фиг.2).

- оператор-сварщик с пульта управления вводит исходную информацию о сварном соединении и выводит трактор автомата 1 на выводную планку 4 длиной не менее 400 мм; при этом видеосенсорный блок 6 находится в начале сварного шва;

- затем подается команда пуск;

- видеосенсорный блок 6 с некоторым опережением, определяемым технологическим расстоянием видеосенсорного блока от сварочной горелки (~400 мм), производит замеры фактических параметров разделки кромок и сборки сварного соединения. Видеосенсорный блок 6 жестко связан со сварочным трактором 1, что позволяет иметь фиксированные координаты для формируемой геометрической модели сварного соединения;

- полученная цифровая информация поступает в компьютер 10 системы управления автомата 7, где с помощью программного обеспечения осуществляется расчет параметров режима сварки по алгоритму «поперечной горки»: определяется количество валиков, раскладываемых на слое, обеспечивающих заполнение разделки в данных координатах, с расчетом величины сварочного тока; напряжения и скорости сварки, обеспечивающих получение качественного сварного шва. При этом скорость обработки информации в несколько раз превосходит наибольшие значения скорости сварки (перемещения сварочного трактора (транспортного модуля);

- информация о параметрах режима передается на нижний уровень системы управления автоматом - контроллеру 8, где параметры режима и координаты слоя сварки записываются в базу данных.

1. Способ дуговой сварки толстолистового металла методом «Поперечная горка», при котором электрод устанавливают под углом к свариваемому изделию и с заданной скоростью совершают маятниковые поперечные колебания, ограниченные стенками разделки, и шаговые перемещения вдоль шва, отличающийся тем, что сварку производят в среде защитного газа с послойным заполнением разделки по базовой плоскости, расположенной под углом 45° относительно направления формирования сварного шва, маятниковые поперечные колебания электрода выполняют между стенками разделки по дугообразной траектории с дискретным уменьшением ее радиуса после каждого колебания на величину t=0,73e0, где е0 - ширина наплавляемого валика, а после завершения каждого слоя электрод возвращают к краю разделки с одновременным шаговым перемещением вдоль шва на расчетную величину h, определяемую по формуле ,где αн - коэффициент наплавки, г/(А·ч);Iсв - фактический сварочный ток, A;∑τн - фактическое время наплавки, с;Fсл - фактическая площадь наплавленного слоя, см2;ρ - плотность металла наплавки, г/см3.

2. Способ дуговой сварки по п.1, отличающийся тем, что сварку производят сварочным автоматом, выполненным с возможностью отслеживания реального положения и геометрии сварного соединения и формирования скорости и траектории пространственного перемещения сварочной головки.

3. Сварочный автомат для дуговой сварки толстолистового металла методом «Поперечная горка» способом по п.1 или 2, содержащий сварочный трактор с механизмом шагового перемещения, смонтированную на нем каретку, выполненную с возможностью перемещения, на которой установлены устройство поперечных колебаний сварочной головки, приводной вал которого жестко соединен со сварочной головкой, узел поддержания постоянного вылета электрода, узел подачи сварочной проволоки и узел подачи защитного газа, и систему управления с контроллером для управления источником питания, компьютером, имеющим программное обеспечение, и видеосенсорным блоком для сбора и обработки информации о фактическом положении и геометрии сварного шва с последующей выработкой управляющих команд, причем видеосенсорный блок установлен на каретке перед сварочной головкой и направлен в сторону сварного стыка, а механизм шагового перемещения, каретка, устройство поперечных колебаний и узел подачи сварочной проволоки снабжены сервоприводами, воспринимающими команды, вырабатываемые системой управления, при этом упомянутая сварочная головка установлена под углом в 45° к направлению формирования сварного шва.

4. Сварочный автомат по п.3, отличающийся тем, что система управления выполнена двухуровневой, причем нижний уровень включает контроллер для управления источником питания, узлом подачи защитного газа, работой сварочного трактора и сервоприводами, а верхний уровень включает компьютер, обрабатывающий информацию, получаемую от видеосенсорного блока, и осуществляющий корректировку параметров режима в соответствии с алгоритмом технологического процесса сварки.

5. Видеосенсорный блок для сварочного автомата для дуговой сварки толстолистового металла методом «Поперечная горка», содержащий корпус, цифровую видеокамеру с объективом, лазерный щелевой излучатель, иллюминатор и систему отклоняющих зеркал с защитным светофильтром, при этом цифровая видеокамера с объективом и лазерный щелевой излучатель установлены в корпусе, а иллюминатор - в нижней части корпуса и направлен в сторону анализируемого участка сварного стыка, между объективом цифровой видеокамеры и иллюминатором установлена система отклоняющих зеркал с защитным светофильтром, расположенных таким образом, что изображение каждой точки стыка попадает в объектив видеокамеры под углом 39,41°, предварительно проходя через светофильтр, а для получения на поверхности сварного стыка узкой световой полосы видимого излучения лазерный щелевой излучатель снабжен цилиндрической оптикой, а объектив цифровой видеокамеры направлен на сварной стык и получаемую световую полосу.