Способ формирования полной диэлектрической изоляции элементов в полупроводнике

Иллюстрации

Показать всеИзобретение относится к технологии полупроводниковых приборов и интегральных микросхем. Сущность изобретения: способ формирования полной диэлектрической изоляции элементов в полупроводнике включает формирование диэлектрического слоя вокруг поверхности элементов путем его деформационного сдвига относительно массива полупроводника в результате облучения ионами газовых атомов и послерадиационного отжига в химически активной среде. Изобретение позволяет повысить плотность упаковки элементов за счет уменьшения толщины изоляционного слоя, упростить способ за счет исключения ряда операций и сложного оборудования, а также улучшить электрические характеристики микросхем за счет полной диэлектрической изоляции объема элементов. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области полупроводниковой микроэлектроники, в частности к способам формирования полной диэлектрической изоляции полупроводниковых приборов и интегральных микросхем (ИМС), и позволяет увеличить плотность компоновки и быстродействие полупроводниковых приборов.

Технология изготовления полупроводниковых ИМС с диэлектрической изоляцией предусматривает формирование ее элементов, каждый из которых полностью изолирован от соседних и исходной подложки слоем диэлектрика (в качестве которых используют диоксид кремния, нитрид кремния и т.п.).

В зависимости от используемых материалов и методов выполнения диэлектрической изоляции элементов ИМС применяют следующие типовые технологические процессы:

- EPIC-технология,

- декаль-технология,

- КНС-технология.

EPIC-технология - химическое травление каналов (8-15 мкм), затем наращивают в эти каналы поликристаллический Si (0,25 мкм). Основные недостатки: большие размеры травленых каналов и сложность технологии их изготовления.

Декаль технология - основана на создании изоляции воздушными зазорами, с помощью которых элементы ИМС, расположенные на одном основании, отделяют друг от друга по боковым сторонам. Несмотря на то что изоляция воздушными зазорами элементов очень надежна, тем не менее, изготовление ИМС по этой технологии довольно дорого, что существенно ограничивает ее применение. КНС-технология (кремний на сапфире) основана на создании изолированных островков кремния, выращенного на поверхности подложек из сапфира (шпинели), в которых элементы ИМС формируют по стандартной эпитаксиально-планарной технологии. Следует отметить, что КНС-технология весьма перспективна для изготовления не только биполярных, но и МДП ИМС. Однако ей присущи следующие недостатки: высокая стоимость подложек, образование в кремниевых слоях дефектов при проведении термических операций (вследствие разных температурных коэффициентов линейного расширения кремния и сапфира), проникновение примесных атомов из подложки в эпитаксиальный кремниевый слой, что существенно уменьшает подвижность носителей заряда.

Дальнейшее совершенствование методов создания полной диэлектрической изоляции направлено на увеличение диаметра исходных подложек. Это привело к развитию принципиально новой технологии КНИ (кремний на изоляторе), названной "smart cut”-технологией [1, 2]. В ее основу положено два этапа: этап радиационно-газового скалывания тонкого монокристаллического слоя кремния [3] и этап переноса сколотого слоя на подложку кремния со слоем диоксида кремния [1, 2].

Несмотря на перспективность этой новой технологии, ей присущи следующие недостатки:

1) наличие второго этапа, т.е. перенос сколотой пластины на подложку и их связывание между собой, это сложный, трудоемкий и экологически проблемный этап, кроме того, требующий тщательной подготовки поверхностей связывающихся пластин и, естественно, сложной сверхчистой технологии и соответствующих помещений,

2) необходимость тщательной полировки рабочей поверхности образованной КНИ структуры до формирования рельефа не более 0,5 нм,

3) наличие повышенной дефектной приповерхностной структуры сколотой пластины, требующей специальной технологии ее удаления.

Цель настоящего изобретения состояла в разработке унифицированного способа формирования диэлектрического изоляционного слоя вокруг поверхности элементов в полупроводниковой матрице, в повышении плотности упаковки элементов за счет уменьшения толщины изоляционного слоя, упрощения способа за счет исключения многих операций и сложного оборудования, а также улучшения электрических характеристик микросхем за счет полной диэлектрической изоляции.

Техническая сущность изобретения заключается в том, что в предлагаемом способе формирования полной диэлектрической изоляции элементов в полупроводнике, заключающемся в формировании диэлектрического слоя вокруг поверхности элементов, диэлектрический слой вокруг поверхности элемента формируют путем его деформационного сдвига относительно массива полупроводника в результате облучения ионами газовых атомов и послерадиационного отжига в химически активной среде.

Деформационный сдвиг целого элемента относительно окружающего его массива материала инициируется изменением объема материала в микрослое основания элемента. Изменение объема микрослоя инициируется за счет его радиационного распухания растущими в нем порами, заполненными газовыми атомами. Насыщение микрослоя газовыми атомами осуществляют путем облучения полупроводника соответствующими ускоренными ионами, например ионами водорода, дейтерия или гелия. Размер (толщина) микрослоя определяется страгглингом ускоренных ионов (разбросом энергии по мере движения иона в твердом теле), форма и размер поперечного сечения микрослоя определяется формой и размером отверстия в поглощающей маске, через которую облучают полупроводник, т.е. формой и размером требуемого изолируемого элемента.

В процессе послерадиационного отжига развивающаяся в микрослое, легированном атомами газа, пористость вызывает его (микрослоя) распухание, т.е. изменение объема. Последнее стимулирует сдвиг объема элемента относительно окружающего массива материала перпендикулярно к его поверхности с образованием границ раздела (трещин) вокруг боковых поверхностей элемента. Сдерживание окружающей матрицей распухания микрослоя в свою очередь вызывает в нем тангенциальное напряжение сжатия, величина которого может превосходить предел прочности полупроводникового материала и релаксирует в образование трещины вдоль распухающего микрослоя. Таким образом, сформированные границы раздела вокруг объема элемента имеют разную природу образования. В основании элемента граница раздела представляет собой сквозную трещину, образованную в результате отрыва (скола) основания элемента от массива в результате возникновения растягивающих усилий, направленных перпендикулярно границе скола. Размер трещины соответствует площади облучения. Ширина зависит от сверхдавления в ней газовых атомов и может составлять десятки нанометров. Боковые границы раздела, формирующиеся по боковому периметру элемента перпендикулярно границе скола, инициируются деформационным сдвигом (скольжением) материала элемента относительно окружающего массива в результате распухания микрослоя, а их структура ближе к дислокационной структуре малоугловых границ.

Поскольку процесс послерадиационного отжига проводится в химически активной газовой среде (кислорода, азота, углерода и т.п.), то атомы газа могут легко диффундировать в эти трещины и, взаимодействуя с атомами кремния на их поверхности, образуют соответственно диэлектрические соединения типа двуокиси кремния, нитрида кремния, карбида кремния и т.п.Таким образом, сдвинутый элемент по всей его поверхности отделяется от окружающего массива диэлектрически изолирующим микрослоем, толщина которого зависит от температуры и длительности послерадиационного отжига и составляет десятки нанометров.

Заметим, что в результате такой обработки, наряду с образованием вышеописанного диэлектрического изоляционного слоя вокруг поверхности элемента, вся поверхность полупроводника покрывается соответствующим диэлектрическим слоем, поэтому его необходимо удалить, например, методом химического или механического полирования. Более того, при этом возможно решить и проблему минимизации толщины элемента до требуемой величины, вплоть до десятка нанометров.

Изобретение иллюстрируется Фиг.1-4.

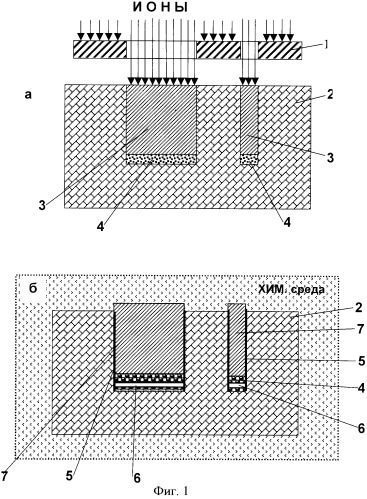

На Фиг.1 приведены принципиальные схемы предлагаемого способа:

а - этап облучения полупроводника через поглощающую маску с отверстиями для формирования требуемого профиля и размера элементов для его изоляции,

б - этап термического отжига в химически активной среде. Деформационный сдвиг элементов с одновременным формированием изоляционного слоя вокруг поверхности сдвига.

1 - поглощающая маска,

2 - массив полупроводника,

3 - элементы полупроводника, облучаемые ионами,

4 - микрослой в основании элемента, легированный атомами газа,

5 - слой диэлектрической изоляции по границам сдвига элемента,

6 - трещина в распухающем микрослое с газовыми порами, покрытая слоем изоляции,

7 - «сдвинутые» объемы элементов.

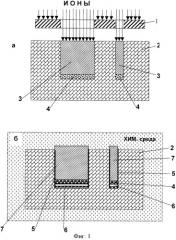

На Фиг.2 приведены примеры формирования различных по размеру и форме элементов после облучения кремниевой пластины ионами гелия с Е=95 кэВ через соответствующие профили и размеры поглощающих масок (контуры элементов контрастированы углеводородным загрязнением в области облучения):

а - круглый элемент диаметром 3 мм,

б - ансамбль круглых элементов диаметром 0,3 мм,

в - ансамбль квадратных элементов размером 0,02×0,02 мм,

г - ансамбль квадратных элементов размером 0,005×0,005 мм.

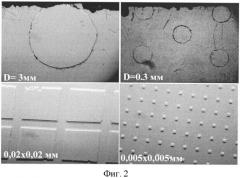

Фиг.3 иллюстрирует характер поведения рисок, проведенных через облученные и необлученные участки кремниевой пластины при различных нагрузках на индентор микротвердомера: а - 20 г; б - 50 г; в - 10 г.

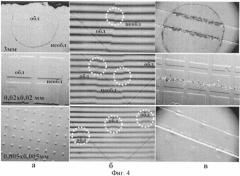

На Фиг.4 приведены результаты, иллюстрирующие формирование различных по размеру и форме «сдвинутых» элементов в результате отжига в кислородной среде при 600°С образца кремния, облученного ионами гелия с Е=95 кэВ через поглощающие маски различного профиля и размеров:

а - оптико-микроскопические изображения «сдвинутых» элементов,

б - иллюстрация с помощью интерференционной микроскопии факта появления ступенек на поверхности образцов в результате сдвига облученного участка элемента (изломы в интерференционных линиях на границе облученного и необлученного участков),

в - иллюстрация полного отделения «сдвинутого» объема облученного элемента от необлученного массива полупроводика с помощью линейного скрабирования индетором микротвердомера (скалывание индентором микрокристаллов в облученном отделенном участке).

ПРИМЕР ВЫПОЛНЕНИЯ ОБЪЕКТА

В качестве объекта для иллюстрации предлагаемого изобретения использовалась стандартная пластина кремния толщиной 0,4 мм.

В качестве поглощающих масок использовались металлические сетки с разными размерами ячеек, моделирующие различные по форме и размеру элементы, подлежащие изоляции от массива полупроводника.

Облучение проводилось ионами Не с энергией 95 кэВ (проективный пробег, т.е. глубина залегания микрослоя, легированного гелием, составляет около 0,6 мкм) до дозы 1×1017 см-2 при комнатной температуре. После облучения образцы подвергались отжигу при 600°С в среде кислорода в течение 30 минут.

На Фиг.1,а показана схема облучения кремниевой пластины 2 ионами гелия через поглощающий фильтр 1 с отверстиями для формирования соответствующих по форме облученных элементов 3 (см. Фиг.2). На глубине, эквивалентной проективному пробегу бомбардирующих частиц, т.е. в основании облученного участка (элемента), формируется микрослой 4, легированный атомами гелия. В результате отжига в данном слое зарождается и развивается гелиевая пористость (Фиг.1,б). Хорошо известно, что наличие пористости вызывает объемное изменение пористого материала в микрослое, величина которого зависит от концентрации атомов газа (диаметра и объемной концентрации газовых пор) и может составлять десятки процентов, что сопровождается формированием на облученной поверхности ступеньки [4]. В результате этого происходит деформационный сдвиг объема элемента 3, лежащего выше распухающего микрослоя 4, относительно необлученного массива полупроводника 2. Результатом этого сдвига является образование трещины 6 в распухающем микрослое 4 и сдвиговых трещин 5 по образующим боковым поверхностям сдвига (скольжения).

Поскольку отжиг проводится в химически активной среде, например, кислорода, то его атомы диффундируют в эти трещины и, взаимодействуя с атомами Si на поверхности трещин, образуют изолирующую прослойку типа SiO2, таким образом диэлектрически изолируя весь объем облученного элемента от необлученного массива полупроводника. Толщина изолирующей прослойки зависит от температуры и времени послерадиационного отжига и может составлять единицы нанометров.

Экспериментальное свидетельство факта пространственного отделения облученного и отожженного в среде кислорода при 600°С целого объема элемента от окружающего его необлученного массива полупроводника иллюстрируется на Фиг.4. На Фиг.4,а приведены примеры участков различных по форме и размеру элементов, сформированных облучением ионами гелия и термическим отжигом. Изображение облученных участков визуализируется в оптическом микроскопе из-за формирования границы сдвига вдоль боковых поверхностей элемента. Методом интерференционной микроскопии фиксируется сдвиг облученных участков относительно необлученных, перелом интерференционных линий на границе сдвига (Фиг.4,б). При линейном скрабировании алмазным индентором в микротвердомере по поверхности исследуемых образцов через облученные и необлученные участки в области «сдвинутых» элементов происходит раскалывание облученных участков в виде микрокристаллитов, в то время как в необлученных участках формируются ровные риски (Фиг. 4,в).

Таким образов, все вышеназванные факты однозначно свидетельствуют о полном разделении в процессе отжига «сдвинутого» объема элемента от необлученного массива. Отметим, что сразу после облучения подобный эффект не наблюдается (см. Фиг.3), линии скрабирования не изменяют свою форму при прохождении через облученные и необлученные участки, свидетельствуя о цельности объекта.

Предлагаемый объект имеет следующие преимущества перед прототипом:

- полностью исключается сложный, трудоемкий и экологически проблемный этап послерадиационного связывания облученной пластины с рабочей пластиной (т.н. «bonding» в технологии "smart cut"), («физико-химическая» очистка связываемых поверхностей, наличие «чистых» помещений),

- исключается необходимость наличия комплекта рабочих пластин,

- наличие газовой пористости вне приповерхностной области формирования прибора в изолированном микрообъеме элемента, позволяет использовать ее присутствие для очистки окружающего объема от примесей за счет их геттерирования газонаполненными порами,

- исключается необходимость химико-механического процесса уменьшения рельефности рабочей поверхности изолированного элемента,

- уменьшается радиационная дефектность приповерхностной рабочей области формирования прибора, поскольку максимальная повреждаемость приходится на зону легирования атомами газа,

- позволяет повысить плотность упаковки элементов микросхем из-за нанометровых толщин его изолирующих слоев,

- позволяет улучшить электрические характеристики микросхем за счет полной диэлектрической изоляции объема элемента.

Литература

1. М.Bruel. Patent USA №5374564, 1995.

2. M.Bruel. Silicon on insulator material technology. // Electronics Letters. V.31, №14, (1995), pp.1201-1202.

3. В.Ф.Реутов, Ш.Ш.Ибрагимов. Способ изготовления тонких пластин кремния. Авторское свидетельство СССР на изобретение №1282757, 30.12.1983.

4. В.Ф.Реутов, К.Г.Фархутдинов, Х.Г.Кадыров. Профилометрическое и металлографическое исследования развития гелиевой пористости в меди. Атомная энергия, 1983, т.55, вып.3, стр.170-172.

1. Способ формирования полной диэлектрической изоляции элементов в полупроводнике, заключающийся в формировании диэлектрического слоя по поверхностям элементов, отличающийся тем, что диэлектрический слой по поверхности объема элемента формируют путем его деформационного сдвига относительно массива полупроводника в результате облучения ионами газовых атомов и послерадиационного отжига в химически активной среде.

2. Способ по п.1, отличающийся тем, что деформационный сдвиг объема элемента осуществляют за счет радиационно-газового распухания микрослоя в его основании, в результате облучения ионами соответствующих атомов газа и послерадиационного отжига.

3. Способ по п.1, отличающийся тем, что диэлектрический изоляционный слой по поверхности сдвига элемента формируют за счет высокотемпературной химической реакции атомов химически активной среды отжига с атомами материала элемента на его поверхности сдвига.

4. Способ по п.1, отличающийся тем, что облучение осуществляют ионами атомов изотопов водорода или инертных газов.

5. Способ по п.1, отличающийся тем, что в качестве химически активной среды отжига используют, по крайней мере, кислород, азот или углерод.

6. Способ по п.1, отличающийся тем, что температуру послерадиационного отжига выбирают, по крайней мере, не менее 500°С.