Стальной элемент, способ его термической обработки и способ его получения

Иллюстрации

Показать всеИзобретение относится к области термической обработки. Для предотвращения деформации стального элемента и сокращения длительности его обработки способ включает стадию цементации а1 при пониженном давлении - науглерживание стального элемента в науглероживающем газе при пониженном давлении, стадию охлаждения а2 при пониженном давлении - охлаждение стального элемента после стадии цементации а1 при пониженном давлении в охлаждающем газе, давление которого снижают до уровня ниже атмосферного давления, и стадию закалки а3 - нагрев нужной части охлажденного стального элемента с использованием энергии высокой плотности. Стадию охлаждения при пониженном давлении предпочтительно осуществляют при перемешивании охлаждающего газа при условии, что давление охлаждающего газа снижают до уровня ниже атмосферного давления. Стадию охлаждения при пониженном давлении предпочтительно осуществляют, по меньшей мере, начиная с момента, до которого начинается структурное превращение стального элемента из-за охлаждения, до момента полного завершения структурного превращения. Давление охлаждающего газа во время стадии охлаждения при пониженном давлении составляет от 0,1 до 0,65 бар. 3 н. и 26 з.п. ф-лы, 32 ил.

Реферат

Область техники

Настоящее изобретение относится к способу термической обработки стального элемента, такого как зубчатое колесо, требующего высокой прочности.

Уровень техники

Стальные элементы, такие как, например, зубчатое колесо, часто подвергают обработке цементацией и упрочняющей закалкой для повышения твердости поверхности с одновременным сохранением ударной вязкости. При обработке цементацией и упрочняющей закалкой осуществляют обработку цементацией, при которой повышается концентрация углерода на поверхности стального элемента, в то время как стальной элемент нагревают до температуры аустенизации или выше, а затем осуществляют обработку упрочняющей закалкой с целью обеспечения вязкости сердцевины и повышения твердости поверхности.

При известной обработке цементацией и закалкой обработку цементацией осуществляют в течение длительного периода времени в большой печи для термической обработки, включающей ванну для закалки в масле, расположенную на стороне выпускного отверстия, при этом закалку маслом осуществляют сразу же после обработки цементацией. Масло используют в качестве закалочной среды при обработке закалкой, поскольку может быть осуществлено относительно мягкое охлаждение по сравнению с закалкой в воде, препятствующее возникновению деформаций. Однако что касается стальных элементов, подвергаемых вышеупомянутой известной обработке цементацией и закалкой, даже при осуществлении закалки в масле трудно избежать проблемы возникновения деформаций. Соответственно, после цементации и упрочняющей закалки элементы, требующие высокой точности линейных размеров, должны быть подвергнуты дополнительной обработке, такой как резка, зачистка и шлифовка.

Кроме того, как упомянуто выше, поскольку известная обработка цементацией и закалкой, по существу, требует длительной обработки цементацией с использованием большой печи для термической обработки, период обработки является длительным, при этом расходуется большое количество энергии. Следовательно, желательно сократить период времени, необходимый для обработки цементацией и закалкой, снизить расход энергии и уменьшить размеры установки для цементации и закалки.

В таком случае в качестве упрочняющей обработки после обработки цементацией может быть применен способ индукционного упрочнения, согласно которому упрочнению подвергают не весь элемент, а его часть (см. Патентный документ 1).

Согласно нижеприведенным Патентным документам 2 и 3 после обработки цементацией элементы постепенно охлаждают в заданном заранее температурном интервале с заранее заданной или меньшей скоростью охлаждения. Однако даже при осуществлении такого простого медленного охлаждения удовлетворительный эффект по предотвращению возникновения деформаций достигается не всегда.

Патентный документ 1: нерассмотренная публикация японской патентной заявки №11-131133

Патентный документ 2: нерассмотренная публикация японской патентной заявки №5-148535

Патентный документ 3: нерассмотренная публикация японской патентной заявки №8-311607

Сущность изобретения

Задачи, решаемые данным изобретением

Ввиду вышеизложенных проблем, целью настоящего изобретения является разработка способа термической обработки стального элемента, в котором возникновение деформаций может быть предотвращено, а длительность обработки снижена по сравнению с такими же параметрами известных способов.

Пути решения поставленных задач

Первый аспект настоящего изобретения касается способа термической обработки стального элемента, включающего:

- стадию цементации стального элемента при пониженном давлении в науглероживающей газовой атмосфере при пониженном давлении,

- стадию охлаждения при пониженном давлении, включающую охлаждение стального элемента после стадии цементации при пониженном давлении в охлаждающем газе, давление которого снижают до уровня ниже атмосферного давления, и

- стадию упрочняющей закалки, включающую нагревание нужной части охлажденного стального элемента с использованием энергии высокой плотности, а затем резкое охлаждение стального элемента.

В соответствии со способом термической обработки стального элемента согласно настоящему изобретению в качестве обработки цементацией используют науглероживающую обработку при пониженном давлении, стадия упрочняющей закалки включает нагревание энергией высокой плотности, а в качестве упрочняющей обработки используют последующее резкое охлаждение, при этом стадию охлаждения при пониженном давлении активно осуществляют между упомянутыми двумя стадиями. Следовательно, может быть достигнут такой же или более сильный эффект обработки цементацией и упрочняющей закалкой, возникновение деформаций может быть заметно снижено и длительность обработки также может быть сокращена по сравнению с известными способами.

В частности, в качестве обработки цементацией осуществляют стадию науглероживания при пониженном давлении, во время которого стальной элемент науглероживают в науглероживающем газе при пониженном давлении. В ходе такого науглероживания при пониженном давлении обработка цементацией может быть осуществлена с относительно низким количеством наглероживающего газа, в то время как во внутренней части науглероживающей печи при высокой температуре поддерживают пониженное давление. Поэтому обработка цементацией может быть проведена более эффективно по сравнению с известными способами.

В качестве упрочняющей обработки осуществляют стадию закалки, на которой нужную часть стального элемента нагревают при помощи энергии высокой плотности, а затем резко охлаждают. На такой стадии упрочняющей обработки быстрому нагреванию с использованием особенности энергии высокой плотности подвергают не всю деталь, а только нужную часть стального элемента, т.е. только ту часть, прочность которой желательно повысить закалкой, а затем резко охлаждают ее. Поэтому возникновение деформаций во время закалки может быть заметно снижено по сравнению с вариантом, в котором, как в известных способах, закалке подвергают весь стальной элемент. Таким образом, имеющаяся до стадии закалки согласно настоящему изобретению форма может быть, по существу, сохранена после закалки.

На такой стадии упрочняющей закалки повышение прочности, обеспечиваемое закалкой, может быть усилено благодаря использованию энергии высокой плотности. Поскольку такое усиление закаливающего действия может быть достигнуто даже в том случае, когда степень обработки цементацией, такая как глубина цементации, снижается на стадии цементации при пониженном давлении, такое снижение может быть компенсировано усилением эффекта закалки. Следовательно, в результате сочетания стадии закалки с использованием энергии высокой плотности и стадии цементации при пониженном давлении продолжительность обработки цементацией на стадии цементации при пониженном давлении может быть сокращена и тем самым эффективность данного способа может быть повышена.

Примеры энергии высокой плотности включают лучи энергии высокой плотности, такие как электронные лучи и лазерные лучи, а также энергию высокой плотности, обеспечиваемую высокочастотным нагреванием, которая не представляет собой луч.

С другой стороны, даже при осуществлении вышеописанной стадии упрочняющей закалки с использованием энергии высокой плотности, обеспечивающей надежное предотвращение деформаций, в том случае, когда сам стальной элемент деформирован до стадии закалки, получение стальных элементов с высокой точностью размеров становится затруднительным. Стадия охлаждения при пониженном давлении, которую осуществляют между стадией цементации при пониженном давлении и стадией закалки, решает данную проблему.

В частности, на стадии охлаждения при пониженном давлении стальной элемент при высокой температуре после стадии цементации при пониженном давлении охлаждают в охлаждающем газе, давление которого снижают до уровня ниже атмосферного давления. Следовательно, возникновение деформаций стального элемента может быть предотвращено по сравнению с вариантом, согласно которому стальной элемент охлаждают в охлаждающем газе, имеющем атмосферное давление.

При перемешивании охлаждающего газа во время охлаждения, в результате снижения давления охлаждающего газа разница в скорости охлаждения между наветренной и подветренной сторонами циркулирующего охлаждающего газа может быть снижена по сравнению с вариантом, согласно которому охлаждающий газ имеет атмосферное давление. Т.е. при осуществлении медленного охлаждения при атмосферном давлении, теплообмен происходит тогда, когда охлаждаемый элемент просто вступает в контакт с охлаждающим газом при атмосферном давлении и начинается охлаждение такого элемента. В таком случае активное перемешивание газа или конвекция газа под воздействием тепла создают наветренную и подветренную стороны по отношению к движению газа, что приводит к разнице в скорости охлаждения. Разница в скорости охлаждения вызывает изменение температуры охлаждаемого элемента, что приводит к деформациям, образующимся в результате термической обработки. И, напротив, при снижении давления охлаждающего газа скорость теплообмена вначале является низкой как с наветренной, так и подветренной стороны газа. Соответственно, разница в скорости охлаждения достигается непросто. Поэтому при осуществлении медленного охлаждения при пониженном давлении, при котором давление охлаждающего газа снижают, возникновение образующихся в результате термической обработки деформаций может быть предотвращено, поскольку охлаждение протекает относительно равномерно. Более того, даже при отсутствии перемешивания разница в скорости охлаждения, вызываемая удержанием охлаждающего газа, имеющего различные температуры, может быть снижена при пониженном давлении по сравнению с вариантом с использованием атмосферного давления.

Благодаря такому действию, получаемому в результате снижения давления охлаждающего газа, возникновение деформаций в стальном элементе, подвергаемом вышеописанной стадии охлаждения при пониженном давлении, может быть предотвращено, и стальной элемент может быть подвергнут следующей стадии упрочняющей закалки, при сохранении высокой точности размеров. Следовательно, стальной элемент, имеющий пониженный уровень деформации и высокую точность, также может быть получен после закалки в результате использования преимущества вышеописанной стадии упрочняющей закалки с использованием энергии высокой плотности.

Соответственно, использование способа термической обработки согласно настоящему изобретению позволяет предотвращать возникновение деформаций и достигать эффективного действия обработки цементацией и упрочняющей закалкой.

При непрерывном осуществлении стадии цементации при пониженном давлении и стадии медленного охлаждения при пониженном давлении камера для цементации с пониженным давлением и камера для медленного охлаждения с пониженным давлением могут быть непосредственно соединены с технологическим устройством. Поэтому, например, отсутствует необходимость в установке между ними предварительной камеры для регулирования степени пониженного давления. Т.е., поскольку как стадию цементации при пониженном давлении, так и стадию медленного охлаждения при пониженном давлении осуществляют при пониженном давлении, разница в давлении между этими двумя стадиями может быть снижена. Соответственно, продукты, полученные после стадии цементации при пониженном давлении могут быть подвергнуты стадии охлаждения при пониженном давлении без воздействия атмосферного давления, таким образом обеспечивая эффективную обработку, при которой возникновение деформаций может быть предотвращено.

Второй аспект настоящего изобретения касается стального элемента, получаемого путем осуществления термической обработки в соответствии со способом термической обработки стального элемента согласно первому аспекту.

Третий аспект настоящего изобретения касается способа получения стального элемента, включающего формование стального элемента нужной формы, а затем осуществление способа термической обработки согласно первому аспекту. На стадии формования могут быть использованы различные известные способы штамповки, такие как штамповка на прессе.

Краткое описание чертежей

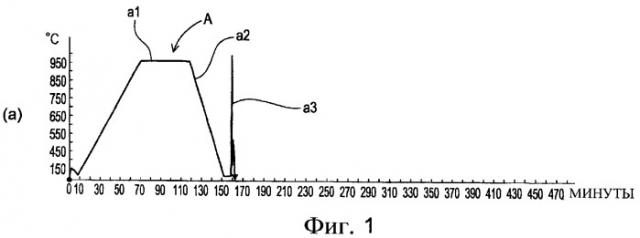

Фиг.1(а) представляет собой график, иллюстрирующий тепловую схему способа согласно настоящему изобретению в примере 1, а фиг.1(b) представляет собой график, иллюстрирующий тепловое изображение сравнительного способа в примере 1.

Фиг.2(а) представляет схематический вид, иллюстрирующий устройство для термической обработки, предназначенное для осуществления способа согласно настоящему изобретению в примере 1, а фиг.2(b) представляет схематический вид, иллюстрирующий устройство для цементации и закалки, предназначенное для осуществления сравнительного способа в примере 1.

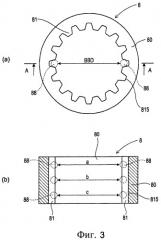

Фиг.3(а) представляет вид сверху стального элемента в примере 1, а фиг.3(b) представляет вид в поперечном разрезе стального элемента (вид в поперечном разрезе вдоль стрелок А-А на фиг.3(а)) в примере 1.

Фиг.4 представляет собой график, иллюстрирующий распределение твердости после цементации и упрочняющей закалки в примере 1.

Фиг.5 иллюстрирует графики, показывающие результаты возникновения деформаций в примере 1.

Фиг.6 представляет собой график, иллюстрирующий возникновение остаточных напряжений в примере 1.

Фиг.7 представляет собой график, иллюстрирующий схему охлаждения стального элемента испытания 1 в примере 2.

Фиг.8 представляет собой график, иллюстрирующий схему охлаждения стального элемента испытания 2 в примере 2.

Фиг.9 представляет собой график, иллюстрирующий схему охлаждения стального элемента испытания 3 в примере 2.

Фиг.10 представляет собой график, иллюстрирующий схему охлаждения стального элемента испытания 4 в примере 2.

Фиг.11 иллюстрирует графики, показывающие результаты возникновения деформаций в примере 2.

Фиг.12(а) представляет вид сверху стального элемента в примере 1, а фиг.12(b) представляет вид в поперечном разрезе стального элемента (вид в поперечном разрезе вдоль стрелок А-А на фиг.12(а)) в примере 3.

Фиг.13 иллюстрирует графики, показывающие результаты возникновения деформаций в образцах Е1 и С1 в примере 3.

Фиг.14 иллюстрирует графики, показывающие результаты возникновения деформаций в образцах Е3 и С1 в примере 3.

Фиг.15 представляет собой график, иллюстрирующий распределение твердости после цементации и упрочняющей закалки в примере 4.

Фиг.16 представляет собой график, иллюстрирующий конкретный пример схемы медленного охлаждения при пониженном давлении в примере 5.

Фиг.17(А) представляет вид сбоку, иллюстрирующий состояние излучения луча энергии высокой плотности в примере 6, а Фиг.17(В) представляет вид сверху, иллюстрирующий такое состояние.

Фиг.18 представляет собой схематическую диаграмму устройства для термической обработки в примере 6.

Фиг.19 представляет собой схематический вид, иллюстрирующий состояние излучения луча энергии высокой плотности в примере 6.

Фиг.20 представляет продольный вид в поперечном разрезе поршня муфты блокировки в примере 6.

Фиг.21 представляет вид сверху поршня муфты блокировки в примере 6.

Фиг.22 представляет собой схематическую диаграмму устройства для термической обработки поршня муфты блокировки в примере 6.

Фиг.23 представляет вид, иллюстрирующий подвергаемый поверхностной обработке участок поршня муфты блокировки в примере 6.

Фиг.24 представляет схематический вид, иллюстрирующий состояние излучения луча энергии высокой плотности в примере 6.

Фиг.25 представляет схематический вид, иллюстрирующий пример траектории излучающей части электронного луча в примере 6.

Фиг.26 представляет собой график, иллюстрирующий пример отклонения формы волны электронного луча в примере 6.

Фиг.27 представляет схематический вид, иллюстрирующий другой пример траектории излучающей части электронного луча в примере 6.

Фиг.28 представляет собой график, иллюстрирующий пример отклонения формы волны электронного луча в примере 6.

Фиг.29(а) представляет собой технологическую схему, иллюстрирующую известный способ в примере 7; Фиг.29(b) представляет собой технологическую схему, иллюстрирующую сравнительный способ в примере 7; а Фиг.29(с) представляет собой технологическую схему, иллюстрирующую способ согласно настоящему изобретению в примере 7.

Фиг.30 представляет собой график, показывающий результаты измерения твердости в примере 7.

Фиг.31 представляет собой график, показывающий результаты измерения твердости в примере 8.

Фиг.32 представляет собой график, показывающий результаты измерения твердости в примере 9.

Предпочтительные варианты осуществления изобретения

Стадию цементации при пониженном давлении в настоящем изобретении предпочтительно осуществляют, нагревая стальной элемент до температуры аустенизации или выше при пониженном давлении, составляющем от 0,001 до 0,1 бар. Снижение давления во время цементации до величины, составляющей менее 0,001 бар, требует дополнительного использования дорогостоящего оборудования, необходимого для поддержания нужной степени разрежения. С другой стороны, в том случае, если давление превышает 0,1 бар, во время цементации может образовываться сажа, что порождает проблему неровности концентрации при цементации.

Примеры науглероживающего газа включают ацетилен, пропан, бутаны, метан, этилен и этан.

На стадии цементации при пониженном давлении может быть также осуществлена цементация до высокой концентрации, поверхностная концентрация при которой повышена по сравнению с концентрацией при нормальной цементации для осаждения соединения железа и углерода на поверхностный слой, или нитроцементация, в которой обработку азотированием осуществляют вместе с обработкой цементацией.

На стадии упрочняющей закалки нужную часть стального элемента предпочтительно нагревают до температуры аустенизации или выше при помощи энергии высокой плотности, а затем резко охлаждают. Т.е. поскольку использование энергии высокой плотности облегчает локальное нагревание, действие по предотвращению деформаций может быть заметно повышено по сравнению с вариантом, в котором нагревают весь стальной элемент.

Скорость охлаждения при резком охлаждении предпочтительно составляет от 200 до 2000°С/с. При скорости охлаждения, составляющей менее 200°С/с, удовлетворительный эффект закалки может быть не достигнут. С другой стороны, осуществление резкого охлаждения со скоростью более 200°С/с является затруднительным. В таком случае нагревание может быть осуществлено бесконтактным способом с высокой точностью при помощи индукционного нагревания, при этом эффективность способа также может быть повышена.

Для высокочастотного нагревания может быть использован известный способ.

При использовании высокочастотного нагревания резкое охлаждение предпочтительно осуществляют путем резкого охлаждения водой. При использовании высокочастотного нагревания с высокой точностью может быть нагрет не весь элемент, а его локальная часть. Соответственно, даже при последующем резком охлаждении с использованием воды, которая оказывает очень сильное охлаждающее действие, возникновение вызываемых резким охлаждением деформаций может быть сведено к минимуму. Более того, благодаря сильному закалочному действию в результате резкого охлаждения водой, может быть повышена способность к упрочнению, поэтому прочность закаленной части может быть повышена еще больше. Кроме того, достижение действия по повышению прочности может привести к упрощению обработки цементацией (сокращение времени обработки). Т.е. даже при уменьшении толщины науглероженного слоя может быть достигнута нужная прочность. В таком случае время, необходимое для всего процесса термической обработки, также может быть сокращено.

На стадии закалки нужную часть стального элемента предпочтительно нагревают излучением луча энергии высокой плотности, а затем резко охлаждают путем самоохлаждения. Лучи энергии высокой плотности, такие как электронные лучи и лазерные лучи, способны нагревать облучаемую верхнюю поверхность очень быстро. В результате ограничения нагреваемой части верхней поверхностью, когда подачу энергии завершают, прекращая излучение луча энергии высокой плотности или перемещая источник излучения и т.д., достаточное действие по резкому охлаждению может быть достигнуто путем самоохлаждения.

Луч энергии высокой плотности предпочтительно представляет собой электронный луч. В электронных лучах, например, мощность излучения, диаметр облучающего луча и площадь облучения могут быть легко изменены. Таким образом, высокоточное нагревание способно обеспечить высокую точность в установке нагреваемого участка.

Более того, использование электронного луча способно быстро расплавить облучаемую деталь. Поэтому на стадии закалки до точки плавления стального элемента или более высокой температуры предпочтительно нагревают только поверхностный слой путем облучения электронным лучом нужной части стального элемента таким образом, чтобы сформировать расплавленную часть. Затем расплавленную часть предпочтительно резко охлаждают до диапазона мартенситного превращения для получения мартенситной структуры, формируя в результате закаленный слой.

В данном случае закаленный слой предпочтительно имеет толщину 0,2 мм или менее. Если толщина превышает 0,2 мм, эффект самоохлаждения после плавления может быть снижен. С другой стороны, слишком тонкий закаленный слой может вызвать сокращение срока службы. Соответственно, толщина закаленного слоя предпочтительно составляет от 0,1 до 0,2 мм.

Стадию охлаждения при пониженном давлении стального элемента осуществляют при высокой температуре после стадии цементации при пониженном давлении, однако нет необходимости продолжать ее до завершения охлаждения. После понижения температуры по меньшей мере до температуры, оказывающей пренебрежительно малое влияние на возникновение деформаций, отсутствует необходимость проведения стадии охлаждения при пониженном давлении. Альтернативно охлаждение может быть осуществлено при атмосферном давлении, при котором пониженное давление сбрасывают, либо при повышенном давлении, при котором давление повышают до величины, превышающей атмосферное давление.

Во время стадии охлаждения при пониженном давлении такое давление может быть сброшено в ходе осуществления данной стадии либо условия перемешивания также могут быть изменены. С промышленной точки зрения условия предпочтительно изменяют таким образом, чтобы повысить эффективность охлаждения в низкотемпературном интервале, при котором возможность возникновения деформаций снижается.

Время завершения стадии охлаждения при пониженном давлении может регулироваться температурой стального элемента или длительностью охлаждения. Оптимальные условия для его продолжительности изменяются в соответствии с видом стального элемента, количеством стальных элементов, обрабатываемых в партии, видом охлаждающего газа, мощностью установки для перемешивания охлаждающего газа и т.п. Поэтому контрольные величины предпочтительно определяют на основании экспериментов, а продолжительность охлаждения определяют исходя из контрольных величин.

В том случае, когда время завершения стадии охлаждения при пониженном давлении определяется, например, температурой, данная стадия может быть завершена при понижении температуры до заранее заданной величины, составляющей 500°С или менее. При постепенном понижении температуры до величины, составляющей по меньшей мере 500°С, в условиях, при которых возникновение деформаций может быть подавлено, могут быть достигнуты вышеописанные преимущества.

Во время стадии охлаждения при пониженном давлении, даже при отсутствии перемешивания охлаждающего газа при пониженном давлении, эффект предотвращения деформаций выше, чем в том случае, когда охлаждающий газ находится при атмосферном давлении. Однако, более предпочтительно, удержание охлаждающего газа предотвращают соответствующим перемешиванием.

Т.е. стадию охлаждения при пониженном давлении предпочтительно осуществляют при перемешивании охлаждающего газа, в то время как давление охлаждающего газа понижают до величины ниже атмосферного давления. Следовательно, действие по предотвращению деформаций может быть усилено еще больше.

Стадию охлаждения при пониженном давлении предпочтительно осуществляют, начиная по меньшей мере со времени, до которого начинается структурное превращение стального элемента из-за охлаждения, до времени завершения всего структурного превращения. При охлаждении стального элемента от температуры, при которой стальной элемент находится в аустенитном состоянии, до комнатной температуры, всегда происходит структурное превращение, во время которого легко возникают деформации. В частности, когда условия охлаждения во время структурного превращения варьируются в зависимости от положения, это способствует возникновению деформаций. Поэтому структурное превращение стального элемента предпочтительно завершают во время стадии охлаждения при пониженном давлении.

Давление охлаждающего газа во время стадии охлаждения при пониженном давлении понижают предпочтительно до диапазона, составляющего от 0,1 до 0,65 бар. Для получения пониженного давления, составляющего менее 0,1 бар, необходимо использование весьма дорогостоящей установки для снижения давления. С другой стороны, в том случае, если давление превышает 0,65 бар, вышеупомянутые операции и преимущества, достигаемые благодаря снижению давления охлаждающего газа, уменьшаются.

Поэтому давление охлаждающего газа во время стадии охлаждения при пониженном давлении более предпочтительно составляет от 0,1 до 0,3 бар. В частности при снижении давления охлаждающего газа до 0,3 бар или менее, вышеупомянутое действие, получаемое благодаря снижению давления, может быть усилено.

На стадии охлаждения при пониженном давлении охлаждение может быть осуществлено в условиях, при которых скорость перемешивания охлаждающего газа повышают после того, как температура стального элемента понижается до точки превращения А1 или ниже. Поскольку такую стадию осуществляют при пониженном давлении, эффективность охлаждения ниже, чем в том случае, когда охлаждение осуществляют при атмосферном или более высоком давлении. Соответственно, после понижения температуры до точки превращения А1 или ниже, при которой температура стального элемента не влияет на возникновение деформаций, эффективность охлаждения может быть улучшена путем повышения скорости перемешивания охлаждающего газа, хотя такое улучшение может быть незначительным. В самом простом способе скорость перемешивания устанавливают на нулевой отметке или на минимальном уровне на первоначальном этапе стадии охлаждения при пониженном давлении, а затем повышают, после того как температура стального элемента снизится до точки превращения А1 или ниже. Соответственно, охлаждающая способность может быть улучшена после снижения температуры стального элемента до точки превращения А1 или ниже, таким образом сокращая общую продолжительность охлаждения. В таком случае скорость перемешивания может быть повышена быстро, однако предпочтительным является ее постепенное повышение.

На стадии охлаждения при пониженном давлении охлаждение также может быть осуществлено при условиях, при которых давление охлаждающего газа повышают после того, как температура стального элемента понижается до точки превращения А1 или ниже. В таком случае, после понижения температуры до точки превращения А1 или ниже, при которой температура стального элемента не влияет на возникновение деформаций, скорость перемешивания может быть повышена путем повышения давления охлаждающего газа, таким образом сокращая общую продолжительность охлаждения. Способ повышения давления охлаждающего газа может быть использован в сочетании со способом повышения скорости перемешивания.

Повышение давления во время стадии охлаждения при пониженном давлении осуществляют при диапазоне давления более низком, чем атмосферное давление. Давление может быть повышено мгновенно, однако предпочтительным является его постепенное повышение. Как упомянуто выше, после завершения стадии охлаждения при пониженном давлении, давление может быть повышено до атмосферного давления или выше.

Более того, на стадии охлаждения при пониженном давлении в качестве охлаждающего газа могут быть использованы различные виды охлаждающего газа, отличные от науглероживающего газа, используемого на стадии цементации при пониженном давлении. В частности, охлаждающий газ предпочтительно представляет собой газообразный азот (газообразный N2). В таком случае охлаждение может быть осуществлено при подавлении окисления стального элемента.

В соответствии с необходимым для стального элемента качеством в качестве охлаждающего газа могут быть использованы различные виды известного газа.

Стальной элемент предпочтительно состоит из не подвергнутой термической обработке стали, механическую прочность или твердость которой обеспечивают путем дисперсионного твердения карбонитрида ванадия или трансформационного упрочнения бейнитной структуры после стадии цементации при пониженном давлении и стадии охлаждения при пониженном давлении. Преимущества, обеспечиваемые применением способа термической обработки согласно настоящему изобретению, могут быть эффективно достигнуты при использовании так называемой не подвергнутой термической обработке стали.

Стальной элемент предпочтительно состоит из не подвергнутой термической обработке стали, твердость которой внутри элемента, куда не достигает цементация, повышается на величину от 50 до 150 Hv в расчете на твердость по Виккерсу после стадии цементации при пониженном давлении и стадии охлаждения при пониженном давлении. Т.е. в используемой не подвергнутой термической обработке стали разница между твердостью по Виккерсу стального элемента до стадии цементации при пониженном давлении и стадии охлаждения при пониженном давлении и твердостью по Виккерсу стального элемента после данных стадий предпочтительно составляет от 50 до 150 Hv. Использование такой не подвергнутой термической обработке стали способно легко обеспечить такую же или более высокую характеристику прочности, чем в том случае, когда известную сталь для цементации науглероживают и закаливают известным способом.

Конкретно, в качестве не подвергнутой термической обработке стали могут быть использованы марки стали, содержащие следующие химические компоненты.

А именно, используемые не подвергнутые термической обработке марки стали включают не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,1% до 0,6% углерода (С), от 0,1% до 0,6% кремния (Si), от 0,5% до 3,0% марганца (Mn), от 0,1% до 2,0% хрома (Cr), от 0% до 0,3% молибдена (Мo), от 0% до 0,3% ванадия (V) и от 0% до 0,05% серы (S) в расчете на весовые проценты, при этом балансом служат железо (Fe) и неизбежные загрязняющие примеси (в дальнейшем называемые “базовые марки стали”).

Как указано выше, содержание С предпочтительно составляет от 0,1% до 0,6%. В том случае, если содержание С составляет менее 0,1%, образуется недостаточное количество карбонитрида. С другой стороны, в том случае, если содержание С превышает 0,6%, твердость очень высока, что вызывает проблему ухудшения технологичности резки.

Содержание Si составляет от 0,1% до 0,6%. Si оказывает действие по улучшению стойкости к точечной коррозии зубчатых передач путем улучшения стойкости к разупрочнению при отпуске закаленного слоя. В том случае, если содержание Si составляет менее 0,1%, данное действие оказывается недостаточным. С другой стороны, с целью предотвращения ухудшения способности к цементации, количество добавляемого Si предпочтительно снижают. С этой точки зрения содержание Si предпочтительно составляет 0,6% или менее.

Содержание Mn предпочтительно составляет от 0,5% до 3,0%. Mn представляет собой элемент, эффективно повышающий способность к упрочнению. Содержание Mn, составляющее 0,5% или более, способно обеспечить такое действие. С другой стороны, в том случае, если содержание Mn превышает 3,0%, в сердцевине образуется мартенситная структура, что способствует возникновению деформаций.

Содержание Cr предпочтительно составляет от 0,1% до 2,0%. В том случае, если содержание Cr составляет 0,1% или более, стойкость к разупрочнению при отпуске закаленного слоя может быть улучшена. С другой стороны, в том случае, если содержание Сr превышает 2,0%, может произойти ухудшение ударной вязкости из-за образования карбидов хрома.

Содержание Мo предпочтительно составляет от 0% до 0,3%. Добавление Мо не является существенным. Добавление Mo имеет то преимущество, что прочность закаленного слоя повышается, улучшая усталостную прочность при изгибе. Для того чтобы обеспечить такое действие, содержание Мо предпочтительно составляет 0,01% или более. С другой стороны, даже при добавлении Mo в количестве, превышающем 0,3%, происходит насыщение. Поэтому верхний предел содержания Мо предпочтительно составляет 0,3%.

Содержание V предпочтительно составляет от 0% до 0,3%. Добавление V не является существенным, однако добавление V способно обеспечить дисперсионное твердение карбонитрида или действие по трансформационному упрочнению бейнитной структуры с целью повышения прочности стали. Для получения такого действия добавление 0,01% V является необходимым. С другой стороны, даже если содержание V превышает 0,3%, происходит насыщение, и экономическая эффективность может быть снижена.

Содержание S предпочтительно составляет от 0% до 0,05%. Добавление S не является существенным, однако для повышения обрабатываемости S предпочтительно добавляют в количестве, составляющем 0,005% или более. Однако поскольку добавление S в количестве, составляющем более 0,05%, ухудшает ковкость, содержание S предпочтительно составляет 0,05% или менее.

Более предпочтительные не подвергнутые термической обработке марки стали включают не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стали: от 0,22% до 0,26% С, от 0,15% до 0,35% Si, от 1,40% до 1,60% Mn, от 0,40% до 0,60% Cr, от 0% до 0,3% Мo, от 0% до 0,3% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Более того, также могут быть предпочтительно использованы не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,11% до 0,15% С, от 0,15% до 0,35% Si, от 2,10% до 2,30% Mn, от 0,90% до 1,10% Cr, от 0% до 0,3% Мo, от 0% до 0,3% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Более того, также могут быть использованы не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,2% до 0,3% С, от 0,2% до 0,6% Si, от 1,4% до 2,0% Mn, от 0,2% до 0,6% Cr, от 0% до 0,4% Мo, от 0,05% до 0,25% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Кроме того, также могут быть предпочтительно использованы не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,2% до 0,3% С, от 0,4% до 0,6% Si, от 1,4% до 2,0% Mn, от 0,4% до 0,6% Cr, от 0% до 0,1% Мo, от 0,05% до 0,25% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом служат Fe и неизбежные загрязняющие примеси.

Кроме того, также могут быть предпочтительно использованы не подвергнутые термической обработке марки стали, содержащие в качестве химических элементов стального компонента: от 0,2% до 0,3% С, от 0,4% до 0,6% Si, от 1,4% до 2,0% Mn, от 0,4% до 0,6% Cr, от 0,3% до 0,4% Мo, от 0,05% до 0,25% V и от 0% до 0,05% S в расчете на весовые проценты, при этом балансом сл