Способ изготовления тонкопленочного резистора

Иллюстрации

Показать всеИзобретение относится к области микроэлектроники и может быть использовано при изготовлении тонкопленочных микросборок, а более конкретно для конструирования и изготовления тонкопленочных резисторов на диэлектрических подложках. Способ изготовления тонкопленочного резистора включает напыление на диэлектрическую подложку резистивного слоя, формирование контактных площадок, формирование методом фотолитографии резистивных элементов, определение величины сопротивления тонкопленочных резистивных элементов, подгонку до требуемой величины сопротивления и ТКС интегрального резистора на основании расчетных соотношений между сопротивлениями тонкопленочных структур, их ТКС и ТКС интегрального резистора, который выполняют в виде последовательной электрической цепи участков этого резистора, состоящей из первого и второго прямоугольных резистивных элементов с различными ТКС, по краям которой расположены две токовые контактные площадки, а третий резистивный элемент выполняют из основного резистивного материала и соединяют с телом интегрального резистора на стыке первого и второго резистивного элемента и третьей потенциальной контактной площадкой, причем все резистивные элементы формируют одновременно в результате операции травления резистивного покрытия, в ходе которой также формируют выступы различной длины в теле интегрального резистора, примыкающие к токовым контактам и позволяющие снизить пиковое значение выделяемой в области контакта мощности, доводят ТКС последовательно соединенных участков интегрального резистора до значений, имеющих различные знаки, методом термообработки, а затем доводят до нуля ТКС интегрального резистора методом лазерной подгонки, используя аналитическое соотношение R1/R2=(α2-α)/(α-α1), где R1, R2 - сопротивления соответственно первого и второго резистивных тонкопленочных элементов, α1, α2 - ТКС соответственно первого и второго резистивных тонкопленочных элементов, α - ТКС интегрального резистора, при попеременном измерении сопротивлений последовательных участков интегрального резистора. Техническим результатом является создание обладающего технологической простотой способа прецизионного тонкопленочного резистора. 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области микроэлектроники и может быть использовано при изготовлении тонкопленочных микросборок, а более конкретно для конструирования и изготовления тонкопленочных резисторов на диэлектрических подложках.

Уровень техники

Известны способы изготовления тонкопленочных резисторов (ТПР), включающие различные виды и последовательности технологических операций [1, 2].

Недостатком всех известных согласно работам [1, 2] способов является недостаточные технологичность, точность параметров изготавливаемых ТПР и простота изготовления.

Известен тонкопленочный резистор и способ его подгонки (см. патент США №4929923, Кл. Н01С 1/012, В23К 26/00, ИСМ №12 1991 г.) [3], который предусматривает формирование на подложке первого резистора, имеющего первый участок из материала с первой величиной сопротивления и второй участок из другого материала со второй величиной сопротивления, значительно меньшей первой, и подгонки по меньшей мере выбранной области второго участка, чтобы увеличить общее сопротивление резистора в нужных пределах.

Недостатком известного способа изготовления ТПР является отсутствие возможности достижения необходимого значения температурного коэффициента сопротивления (ТКС) в процессе подгонки.

Известен способ изготовления тонкопленочного резистора (см. патент РФ №2208256, Н01С 17/22. Способ изготовления тонкопленочного резистора / Г.С.Власов, А.Н.Лугин. - Опубл. 2003, бюл. №19) [4] (прототип).

Данный способ включает напыление на диэлектрическую подложку резистивных слоев из разнородных тонкопленочных структур, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии резистивных элементов из разнородных тонкопленочных материалов, определение величины сопротивления тонкопленочных резистивных элементов, подгонку до требуемой величины сопротивления и ТКС интегрального резистора на основании расчетных соотношений между сопротивлениями разнородных тонкопленочных структур, их ТКС и ТКС интегрального резистора. При этом резистивную тонкопленочную структуру выполняют как минимум из двух материалов с различными удельными сопротивлениями и ТКС и как минимум из трех резистивных элементов. Сначала соединяют два элемента последовательно или параллельно в зависимости от электрических свойств тонкопленочных материалов, причем соотношения между сопротивлениями и ТКС разных тонкопленочных резистивных элементов определяют из выражения R1/R2=(α2-α01)/(α01-α1) для последовательного соединения и R1/R2=(α1-α01)/(α01-α2) для параллельного, где R1, R2 - сопротивления соответственно первого и второго резистивных тонкопленочных элементов, α1, α2 - ТКС соответственно первого и второго резистивных тонкопленочных элементов, α01 - ТКС совокупного резистора, состоящего из первого и второго тонкопленочных резистивных элементов, измеряют сопротивление R01 полученной параллельной либо последовательной структуры, а затем подключают параллельно либо последовательно третий резистивный элемент с подгоночными секциями и с параметрами R3 и ТКС - α3, измеряют интегральное сопротивление и ее ТКС - α0, а подгонку проводят, используя соотношение R01/R3=(α3-α0)/(α0-α01) для последовательного соединения третьего резистивного компонента и R01/R3=(α01-α0)/(α01-α3) при его параллельном подключении к совокупному резистору.

Недостатком известного способа (прототипа) изготовления ТПР является высокая технологическая сложность.

Сущность изобретения

Задачей, на которую направлено изобретение, является создание обладающего технологической простотой способа изготовления прецизионного ТПР.

Поставленная задача достигается за счет того, что предлагаемый способ изготовления тонкопленочного резистора включает напыление на диэлектрическую подложку резистивного слоя, формирование контактных площадок, формирование методом фотолитографии резистивных элементов, определение величины сопротивления тонкопленочных резистивных элементов, подгонку до требуемой величины сопротивления и ТКС интегрального резистора на основании расчетных соотношений между сопротивлениями тонкопленочных структур, их ТКС и ТКС интегрального резистора, который выполняют в виде последовательной электрической цепи участков этого резистора, состоящей из первого и второго прямоугольных резистивных элементов с различными ТКС, по краям которой расположены две токовые контактные площадки, а третий резистивный элемент выполняют из основного резистивного материала и соединяют с телом интегрального резистора на стыке первого и второго резистивного элемента и третьей (потенциальной) контактной площадкой, причем все резистивные элементы формируют одновременно в результате операции травления резистивного покрытия, в ходе которой также формируют выступы различной длины в теле интегрального резистора, примыкающие к токовым контактам и позволяющие снизить пиковое значение выделяемой в области контакта мощности, доводят ТКС последовательно соединенных участков интегрального резистора до значений, имеющих различные знаки, методом термообработки, а затем доводят до нуля ТКС интегрального резистора методом лазерной подгонки, используя аналитическое соотношение R1/R2=(α2-α)/(α-α1), где R1, R2 - сопротивления соответственно первого и второго резистивных тонкопленочных элементов, α1, α2 - ТКС соответственно первого и второго резистивных тонкопленочных элементов, α - ТКС интегрального резистора, при попеременном измерении сопротивлений последовательных участков интегрального резистора.

Перечень чертежей

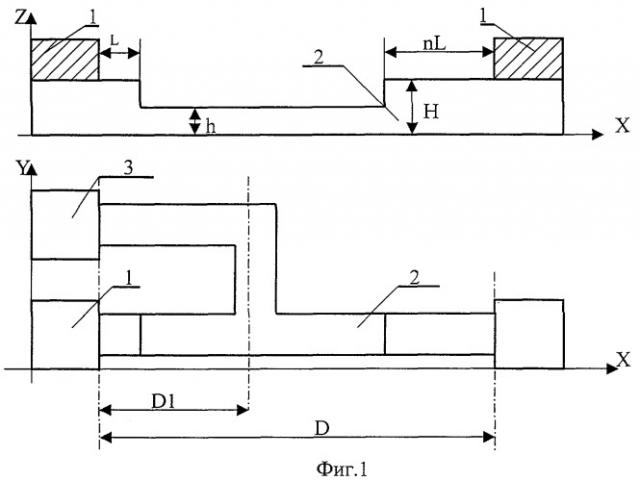

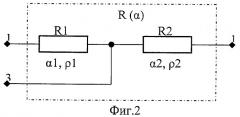

Конструкция интегрального прецизионного ТПР представлена на фиг.1, а его электрическая модель - на фиг.2.

Элементы конструкции и электрической модели обозначены следующими позициями: 1 - пленки токовых металлических контактов, 2 - резистивное покрытие, 3 - пленка потенциального металлического контакта; L - длина первого выступа от кромки первого металлического контакта, nL - длина второго выступа от кромки второго металлического контакта, D - длина ТПР, D1 - длина части ТПР от первого токового контакта до полосы отвода к потенциальному контакту; R - сопротивление ТПР, R1 - сопротивление первой части ТПР, R2 - сопротивление второй части ТПР, α - ТКС прецизионного ТПР, α1 - ТКС1 первой части ТПР, α2 - ТКС2 второй части ТПР, ρ1 - удельное поверхностное сопротивление первой части ТПР, ρ2 - удельное поверхностное сопротивление второй части ТПР.

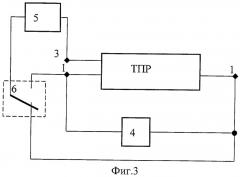

На фиг.3 представлена схема измерения в процессе контроля при функциональной подгонке ТКС, где обозначены позициями: 4 - источник стабильного тока, 5 - цифровой вольтметр, 6 - двухпозиционный переключатель.

Отличительные признаки

Отличительными признаками заявленного способа изготовления ТПР по сравнению с прототипом являются:

1. На диэлектрическую подложку напыляют всего один слой однородного резистивного материала, в котором в результате одной операции неполного травления формируют прямоугольный (интегральный) резистор с отводом от его тела к потенциальному контакту.

2. ТКС последовательных частей интегрального резистора доводят до значений, имеющих противоположные знаки, методом термообработки до операции лазерной подгонки.

Сведения, подтверждающие возможность осуществления

Сущность изобретения поясняется чертежами, фиг.1-3.

Известно, например, из работ [5, 6], что резистивные пленки различной толщины, выполненные из одного и того же резистивного материала, обладают различными удельными сопротивлениями, зависящими от толщин покрытий, а следовательно, и различными температурными коэффициентами сопротивлений (ТКС). При этом часто используют линейную аппроксимирующую зависимость типа (1):

где α - ТКС, ρt - удельное поверхностное сопротивление при температуре t, ρ20 - удельное сопротивление при температуре 20°С.

Резистивное покрытие толщиной Н имеет, согласно фиг.1, удельное поверхностное сопротивление, обозначенное, например, как и ТКС -

а резистивное покрытие толщиной h имеет удельное поверхностное сопротивление и ТКС - Поэтому согласно электрической модели фиг.2 резистивные элементы, имеющие сопротивления R1 и R2 и образованные между соответствующими токовыми контактами и потенциальным, имеют также различные совокупные удельные сопротивления ρ1, ρ2 и соответствующие им ТКС α1 и α2, которые можно достаточно точно определить по формулам:

Геометрические размеры L, nL, D и D1 представлены на фиг.1.

При этом путем лазерной подгонки резистивных элементов с сопротивлениями R1 и R2 можно выполнить доводку ТКС резистора сопротивлением R=R1+R2 до какого-либо значения, находящегося в промежутке между значениями αl и α2. Связь между значением ТКС - α интегрального резистора, обладающего сопротивлением R, и параметрами соединенных последовательно первым и вторым резистивных элементов R1 и R2, имеет вид [4, 5]:

Осуществляя лазерную доводку сопротивления R1 или R2, производят подгонку ТКС - α ТПР до требуемого значения, используя при этом технологический контроль по схеме фиг.3, позволяющий с высокой степенью точности определять в процессе подгонки величины сопротивлений R1 и R2.

Согласно схеме фиг.3, используя переключатель режимов 6, осуществляют доводку, влияя либо на сопротивления R1, либо на R2. Для того чтобы выполнить подгонку ТКС - α интегрального ТПР до значения, равного нулю, необходимо вначале технологически обеспечить, чтобы значения α1 и α2 имели противоположные знаки. Это зависит от типа резистивного материала, толщин покрытия Н и h, а также от температурных режимов термообработки [6], причем согласно работе [7] пленки с различными удельными сопротивлениями имеют свойство изменять значения ТКС в широких пределах, захватывая как положительную, так и отрицательную области, ширина которых определяется режимом термообработки. Таким образом, даже если после изготовления микросхемы до термообработки ТКС α1 и α2 будут иметь одинаковый знак, то подбором соответствующего режима термообработки, например того диапазона, который указан ниже, нетрудно добиться разнополярных величин αl и α2, после чего лазерной подгонкой можно выполнить доводку ТКС - α интегрального ТПР до близкого к нулю значения.

Испытания проводились с опытными образцами резисторов ТПР на ситалловой подложке СТ50-1-1-0,6, созданных на базе резистивного материала типа кермет К-20С, которые подвергались термообработке в диапазоне температур 350-500°С. Режим функционирования ТПР обеспечивался путем пропускания тока в пределах 0,1-1 мА. В результате лазерной подгонки полученные образцы ТПР, выполненные по конструкции согласно предложенной (фиг.1), имели ТКС не превышающий ±10-6 1/°С в диапазоне температур (5÷40)°С.

Простота предлагаемого способа изготовления ТПР по сравнению с прототипом, выполненным согласно патенту РФ №2208256, Н01С 17/22, очевидна, так как включает в себя меньшее количество технологических операций.

Источники информации

1. Ермолаев Ю.П., Пономарев М.Ф., Крюков Ю.Г. Конструкции и технология микросхем / (ГИС и БГИС); Под ред. Ю.П.Ермолаева: Учебник для вузов. - М.: Сов. Радио, 1980. - 256 с.; С.79-92, рис.2.1.

2. Матсон Э.А., Крыжановский Д.В. Справочное пособие по конструированию микросхем. - Минск: Высшая школа, 1982, - С.42-48, рис.3.1.

3. Патент США №4929923, Кл. Н01С 1/012, В23К 26/00. ИСМ №12, 1991 г.

4. Патент РФ №2208256, Н01С 17/22. Способ изготовления тонкопленочного резистора / Г.С.Власов, А.Н.Лугин. - Опубл. 2003, бюл. №19.

5. Власов Г.С. Исследование метрологических характеристик тонкопленочных микросхем и разработка методов и средств их функциональной подгонки и контроля: Монография. Ч.1. - Пенза: Изд-во Пенз. гос. ун-та, 2003. - 280 с. С.138-144; С.98-101.

6. Лугин А.Н., Оземша М.М., Лугина В.В., Волков Н.В. Исследование нелинейности изменения сопротивления резистивных пленок из кермета К-20С от температуры / Труды международного симпозиума «Надежность и качество '2003», Пенза. - С.403-405.

7. Лугин А.Н. Оптимизация температуры термообработки для повышения температурной стабильности тонкопленочных резисторов / Труды международного симпозиума «Надежность и качество '2007», Пенза. - С.76-77.

Способ изготовления тонкопленочного резистора, включающий напыление на диэлектрическую подложку резистивного слоя, формирование контактных площадок, формирование методом фотолитографии резистивных элементов, определение величины сопротивления тонкопленочных резистивных элементов, подгонку до требуемой величины сопротивления и ТКС интегрального резистора на основании расчетных соотношений между сопротивлениями тонкопленочных структур, их ТКС и ТКС интегрального резистора, отличающийся тем, что интегральный резистор выполняют в виде последовательной электрической цепи участков этого резистора, состоящей из первого и второго прямоугольных резистивных элементов с различными ТКС, по краям которой расположены две токовые контактные площадки, а третий резистивный элемент выполняют из основного резистивного материала и соединяют с телом интегрального резистора на стыке первого и второго резистивного элементов и третьей потенциальной контактной площадкой, причем все резистивные элементы формируют одновременно в результате операции травления резистивного покрытия, в ходе которой также формируют выступы различной длины в теле интегрального резистора, примыкающие к токовым контактам и позволяющие снизить пиковое значение выделяемой в области контакта мощности, доводят ТКС последовательно соединенных участков интегрального резистора до значений, имеющих различные знаки, методом термообработки, а затем ТКС интегрального резистора доводят до нуля методом лазерной подгонки, используя аналитическое соотношение R1/R2=(α2-α)/(α-α1), где R1, R2 - сопротивления соответственно первого и второго резистивных тонкопленочных элементов, α1, α2 - ТКС соответственно первого и второго резистивных тонкопленочных элементов, α - ТКС интегрального резистора, при попеременном измерении сопротивлений последовательных участков интегрального резистора.