Устройство герметизации зазора между закрылками

Иллюстрации

Показать всеИзобретение относится к области авиации, а именно к конструкции стреловидного крыла пассажирского самолета. Устройство герметизации зазора между закрылками, установленными с зазором относительно друг друга вдоль задней кромки консоли крыла с возможностью относительного перемещения относительно друг друга, включает средство герметизации, обеспечивающее перекрытие зазора между закрылками. Средство герметизации содержит размещенные на внешнем и внутреннем закрылках уплотнительные элементы, механизмы прижима и дополнительные уплотнители. Каждый из уплотнительных элементов сформирован из боковых стенок, выполненных подобными обводу кессонов закрылков, и плоских донных частей. Боковые стенки уплотнительных элементов размещены частично внутри кессонов закрылков с возможностью перемещения относительно обшивки закрылков, а их донные части поджаты друг к другу механизмами прижима, размещенными внутри уплотнительных элементов и опертыми на силовую конструкцию закрылков. Дополнительные уплотнители выполнены в виде упругих трубчатых элементов, размещенных по контурам торцов закрылков. Достигается снижение аэродинамического шума, улучшение аэродинамических характеристик, увеличение дальности полета, снижение расхода топлива, повышение максимальной подъемной силы крыла. 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области авиационной техники и преимущественно может быть использовано при создании пассажирских самолетов со стреловидным крылом.

Известно устройство для соединения закрылков (патент RU 2187445 С1, опубл. 20.08.2002, В64С 9/02), содержащее внутреннюю и внешнюю секции закрылков, смонтированных на механизмах их перемещения, установленных на опорных балках крыла, и кронштейны, один из которых установлен на внутренней секции, а другой - на внешней, связанные между собой соединительным элементом. Причем упомянутый соединительный элемент выполнен в виде тяги регулируемой длины, выполненной в виде талрепа. Концы тяги закреплены на сферических подшипниках, установленных в упомянутых кронштейнах, размещенных с одной стороны на передней и задней частях внутренней секции в ее торцевой полости, а с другой стороны - на передней и задней частях внешней секции с возможностью ее ограниченного перемещения в вертикальной и горизонтальной плоскостях относительно внутренней секции.

Данное техническое решение обеспечивает передачу крутящего момента с крайней опорной балки внешнего закрылка на соседнюю опорную балку внутреннего закрылка, снижает трудоемкость монтажа и регулировки.

Из уровня техники известно герметизирующее устройство (а.с. SU 550795 А1, опубл. 20.05.2005, В64С 7/00), содержащее щетку с упругим ворсом, установленную в зазоре между подвижным и неподвижным элементами конструкции летательного аппарата, например между подвижным эжектором двигателя и хвостовой частью пилона, закрепленную на одном из указанных элементов с целью повышения надежности герметизации при значительных продольных перемещениях и значительных скоростях воздушного потока.

Известно также устройство для герметизации зазора между подвижными и неподвижными элементами летательного аппарата (а.с. SU 375899 А1, опубл. 20.11.2004, В64С 9/02), например, для герметизации зазора между закрылком и крылом, содержащее эластичную уплотнительную прокладку, прикрепленную к неподвижному элементу с помощью профиля. С целью упрощения монтажа уплотнительная прокладка выполнена в виде трубчатого профиля с Т-образным основанием, а крепежный профиль имеет паз Т-образной формы.

Также из уровня техники известна консоль крыла пассажирского самолета, раскрытая в патенте RU 2173284 С2, В64С 3/50, опубл. 10.09.2001 содержащая систему закрылков у задней кромки, которая пролегает от внутренней части крыла до внешней части крыла. Внутренний и внешний закрылки образованы в виде аэродинамического профиля и имеют верхнюю поверхность и нижнюю поверхность и по меньшей мере одну притупленную боковую грань. Закрылки установлены с возможностью перемещения в убранное и выпущенное положение. Выпуклые уплотнители (155), расположены на опорной конструкции крыла и перекрывают зазор между головкой грани закрылка и опорной конструкцией крыла по хорде внешнего основного закрылка (фиг.14).

Известные решения направлены на устранение зазора между подвижными и неподвижными частями самолета и не могут использоваться для герметизации зазора между двумя подвижными относительно друг друга частями самолета. В частности, в патенте RU 2173284 С2 выпуклый уплотнитель расположен между подвижной гранью закрылка и опорной конструкцией консоли крыла, которая выполнена неподвижной (фиг.14).

Технической задачей, решаемой заявленным изобретением, является устранение неравномерного изменяющегося зазора между подвижными элементами пассажирского самолета, совершающими перемещения относительно друг друга, например между торцами внешнего и внутреннего закрылков консоли крыла пассажирского самолета, с целью улучшения аэродинамических характеристик, увеличения дальности полета, снижения шума и расхода топлива пассажирского самолета, повышения максимальной подъемной силы крыла.

Поставленная техническая задача решается за счет того, что устройство герметизации зазора между закрылками, которые установлены вдоль задней кромки консоли крыла с возможностью относительного перемещения относительно друг друга, содержит средство герметизации, размещенное между торцами закрылков и включает уплотнительные элементы, механизмы прижима и дополнительные уплотнители. При этом каждый из уплотнительных элементов сформирован из боковых стенок, выполненных подобными обводу кессонов закрылков, и плоских донных частей. Боковые стенки уплотнительных элементов размещены частично внутри кессонов закрылков с возможностью перемещения относительно обшивки закрылков, а их донные части поджаты друг к другу механизмами прижима, размещенными внутри уплотнительных элементов и опертыми на силовую конструкцию закрылков. Причем дополнительные уплотнители выполнены в виде упругих трубчатых элементов, размещенных по контурам торцов закрылков.

Кроме того, механизмы прижима могут быть выполнены в виде шарнирно-рычажных механизмов с пружинными звеньями.

Кроме того, механизмы прижима могут включать опорный элемент, закрепленный на силовой конструкции закрылка, прижимной элемент, соединенный с донной частью уплотнителя, и размещенные между ними основную пружину, двухзвенный рычажный механизм, дополнительную пружину, однозвенный рычажный механизм. При этом рычажные механизмы шарнирно соединены с прижимным и опорным элементами.

Технический результат заявленного изобретения заключается в уменьшении паразитирующего сопротивления, действующего на крыло пассажирского самолета, за счет герметизации неравномерно изменяющегося зазора, между торцами внешнего и внутреннего закрылков консоли крыла пассажирского самолета, в снижении аэродинамического шума при повышении максимальной подъемной силы крыла пассажирского самолета.

Заявленное изобретение поясняется чертежами.

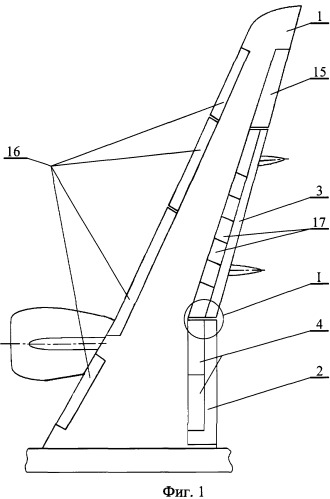

Фиг.1 - общий вид консоли крыла пассажирского самолета.

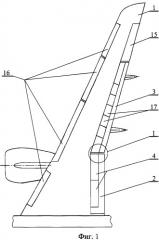

Фиг.2 - убранное положение закрылков.

Фиг.3 - выпущенное положение закрылков.

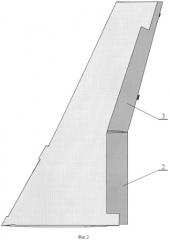

Фиг.4 - вид на верхнюю поверхность закрылков в убранном положении.

Фиг.5 - расположение прижимных механизмов в убранном положении.

Фиг.6 - вид на верхнюю поверхность закрылков в выпущенном положении.

Фиг.7 - расположение прижимных механизмов в выпущенном положении.

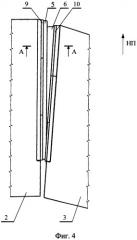

Фиг.8 - разрез А-А.

Крыло пассажирского самолета состоит из центроплана, соединенного с фюзеляжем, двух симметрично расположенных относительно оси самолета консолей крыла, имеющих технологические стыки с центропланом.

Каждая консоль крыла 1 (фиг.1) включает следующие элементы управления: элероны 15, предкрылки 16 на передней кромке, интерцепторы 17, воздушные тормоза 4, внутренний 2 и внешний 3 закрылки, установленные с зазором относительно друг друга с возможностью относительного перемещения, и средство герметизации, обеспечивающее возможность перекрытия зазора между ними.

Элерон 15 расположен в хвостовой части крыла за внешним закрылком и навешивается на крыло с помощью двух узлов навески, и приводится в действие двумя рулевыми приводами. Трехсекционный интерцептор 17 располагается в хвостовой части крыла между воздушным тормозом и элероном. Две секции воздушного тормоза располагаются в хвостовой части крыла между бортом фюзеляжа и первой секцией интерцептора. Секции воздушного тормоза навешены на балку шасси и лонжерона крыла.

Внутренний 2 и внешний 3 закрылки - однощелевые однозвенные, установленные вдоль задней кромки консоли крыла с возможностью относительного перемещения относительно друг друга, с зазором между торцами закрылков. Каждый из закрылков отклоняется во взлетное и посадочное положение с помощью двух винтовых механизмов. Внутренний закрылок располагается за балкой шасси хвостовой части консоли крыла, между бортом фюзеляжа и изломом стреловидности консоли крыла, и установлен на каретках, перемещающихся по двум рельсам: один рельс расположен на борту фюзеляжа, другой - на балке, установленной на крыле. Внешний закрылок расположен в хвостовой части консоли крыла между внутренним закрылком и элероном и установлен на каретках, перемещающихся по двум рельсам с помощью двух винтовых механизмов, размещенных в балках, закрепленных на консоли крыла.

Внутренний закрылок отклоняется по цилиндрической поверхности с теоретической осью вращения (не показана), расположенной перпендикулярно направлению полета. Внешний закрылок - по конической поверхности, с теоретической осью вращения, параллельной углу стреловидности крыла. В ходе выпуска-уборки закрылков торец внешнего закрылка разворачивается по отношению к торцу внутреннего закрылка и смещается относительно внутреннего закрылка. Торец внешнего закрылка разворачивается по отношению к торцу внутреннего закрылка, при этом смещается и поднимается или опускается.

В ходе выпуска-уборки закрылков происходит изменение зазора между торцами внутреннего и внешнего закрылков. Причем расстояние между торцами внутреннего и внешнего закрылков изменяется неравномерно. Для устранения зазора между внутренним и внешним закрылком применяется средство герметизации.

Средство герметизации содержит размещенные на внешнем и внутреннем закрылках уплотнительные элементы 5, 6, механизмы прижима и дополнительные уплотнители 9, 10. При этом каждый из уплотнительных элементов сформирован из боковых стенок 11, выполненных подобными обводу кессонов закрылков, и плоских донных частей 12. Боковые стенки уплотнительных элементов размещены частично внутри кессонов закрылков с возможностью перемещения относительно обшивки закрылков 13, а их донные части поджаты друг к другу механизмами прижима, размещенными внутри уплотнительных элементов и опертыми на силовую конструкцию закрылков 14.

Механизмы прижима внутреннего и внешнего закрылков размещены внутри донных частей уплотнительных элементов и оперты на силовую конструкцию закрылков 14.

Механизм прижима внутреннего закрылка включает опорный элемент 18, закрепленный на силовой конструкции 14 закрылка, прижимной элемент 7, соединенный с донной частью уплотнителя 12, и последовательно размещенные между ними основную пружину 19, двухзвенный рычажный механизм 20, дополнительную пружину 21 и однозвенный рычажный механизм 22. При этом рычажные механизмы шарнирно соединены с прижимными и опорными элементами (см. фиг.5, 7).

Механизм прижима внешнего закрылка включает опорный элемент 25, закрепленный на силовой конструкции 14 закрылка, прижимной элемент 8, соединенный с донной частью уплотнителя 12, и последовательно размещенные между ними основную пружину 23, двухзвенный рычажный механизм 24, дополнительную пружину 26 и однозвенный рычажный механизм 27. При этом рычажные механизмы шарнирно соединены с прижимным и опорным элементами механизма (см. фиг 5, 7).

Пружины внутреннего и внешнего механизмов прижима обеспечивают постоянное прижатие уплотнительных элементов внешнего и внутреннего закрылков.

Дополнительные уплотнители размещены по контурам боковых стенок уплотнительного элемента, обеспечивая герметизацию зазора между обшивкой закрылка и боковыми стенками уплотнительных элементов. Дополнительные элементы выполнены в виде упругих трубчатых элементов.

В убранном положении закрылков (см. фиг.2, 4) расстояние между торцами внутреннего и внешнего закрылков максимально. Расстояние между носками закрылков составляет 80…100 мм, а между задними частями закрылков 18…35 мм. Механизмы прижима, под действием пружин, находятся в раздвинутом положении. При этом уплотнительные элементы внутреннего и внешнего закрылков контактируют друг с другом донными частями, обеспечивая герметизацию зазора между торцами внешнего и внутреннего закрылков (см. фиг.4). Дополнительные уплотнительные элементы 9, 10 обеспечивают герметизацию между боковыми сторонами основных уплотнительных элементов и обшивкой закрылка (см. фиг.8).

При перемещении закрылков из убранного в выпущенное положение происходит изменение расстояния между торцами внутреннего и внешнего закрылков, при этом происходит изменение положения механизмов прижима уплотнительных элементов внутреннего и внешнего закрылков. Механизмы прижима сжимаются, поскольку расстояние между закрылками уменьшается из-за траектории движения закрылков (см. выше). Боковые стороны уплотнительных элементов перемещаются относительно обшивки закрылков внутрь кессонов.

В выпущенном положении закрылков (см. фиг.3, 6) расстояние между закрылками минимально. Прижимные механизмы находятся в сжатом положении. Уплотнительные элементы частично находятся внутри кессонов закрылков и частично снаружи.

При перемещении из выпущенного в убранное положение расстояние между торцами внутреннего и внешнего закрылков происходит увеличение зазора между торцами внутреннего и внешнего закрылков. Под действием пружин механизмы прижима разжимаются, обеспечивая плотное прилегание уплотнительных элементов, которые герметизируют зазор между торцами внутреннего и внешнего закрылков.

Заявленное техническое решение уменьшает паразитирующее сопротивление, действующее на крыло пассажирского самолета. Снижает аэродинамический шум, благодаря герметизации неравномерного зазора между внешним и внутреннем закрылками крыла пассажирского самолета, и увеличивает максимальную подъемную силу стреловидного крыла пассажирского самолета.

Заявляемое техническое решение может быть изготовлено на предприятиях авиационной промышленности.

1. Устройство герметизации зазора между закрылками, установленными вдоль задней кромки консоли крыла с возможностью относительного перемещения относительно друг друга, содержащее средство герметизации, размещенное между торцами закрылков и включающее уплотнительные элементы, механизмы прижима и дополнительные уплотнители, при этом каждый из уплотнительных элементов сформирован из боковых стенок, выполненных подобными обводу кессонов закрылков, и плоских донных частей, при этом боковые стенки уплотнительных элементов размещены частично внутри кессонов закрылков с возможностью перемещения относительно обшивки закрылков, а их донные части поджаты друг к другу механизмами прижима, размещенными внутри уплотнительных элементов и опертыми на силовую конструкцию закрылков, а упомянутые дополнительные уплотнители выполнены в виде упругих трубчатых элементов, размещенных по контурам торцов закрылков.

2. Устройство по п.1, отличающееся тем, что механизмы прижима выполнены в виде шарнирно-рычажных механизмов с пружинными звеньями.

3. Устройство по п.2, отличающееся тем, что механизмы прижима включают опорный элемент, закрепленный на силовой конструкции закрылка, прижимной элемент, соединенный с донной частью уплотнителя, и размещенные между ними основную пружину, двухзвенный рычажный механизм, дополнительную пружину и однозвенный рычажный механизм, при этом рычажные механизмы шарнирно соединены с прижимным и опорным элементами.