Способ получения высокочистого молибдена для распыляемых мишеней и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к получению высокочистого молибдена для распыляемых мишеней. Способ включает очистку парамолибдата аммония в виде раствора от примесей ионным обменом в нейтральных и слабощелочных средах на гидратированном оксиде олова и на слабоосновном анионите АН-106. Затем ведут термическое разложение парамолибдата аммония при температуре 600-800°С до получения оксида молибдена и очистку оксида молибдена зонной сублимацией при температуре 750-800°С в постоянном потоке кислорода. После очистки проводят гетерогенное восстановление оксида молибдена водородом при температуре 700-750°С до образования порошка молибдена и прессование его до получения прутка. Затем осуществляют электронную вакуумную зонную перекристаллизацию прессованных прутков до получения кристаллов высокочистого молибдена и электронную вакуумную плавку в плоском кристаллизаторе с проплавлением плоских слитков высокочистого молибдена с каждой стороны на всю глубину не менее двух раз. Предлагается также устройство для очистки оксида молибдена зонной сублимацией. Техническим результатом является резкое повышение чистоты молибдена, предназначенного для тонкопленочной металлизации магнетронным распылением мишеней, поскольку чистота молибдена в значительной мере определяет электрофизические параметры наносимых тонких слоев. 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве распыляемых магнетронных мишеней в технологии кремниевых интегральных схем в микроэлектронике.

Известен способ ионно-обменной очистки получения высокочистого молибдена, в соответствии с которым можно очищать растворы парамолибдата аммония от двух- и трехвалентных металлов-примесей, а также решать сложную проблему очистку соединений молибдена от вольфрама.

Недостатком известного способа является то, что применяемые для этой цели известные физико-химические методы либо весьма трудоемки, либо малоэффективны, в силу чего содержание, например, вольфрама в сырье квалификации ХЧ обычно находится на уровне 4.10-2%. При исследовании избирательных свойств ионно-обменных материалов различной природы по отношению к примесям, отрицательно влияющим на физические свойства молибдена, при сорбции их из раствора парамолибдата аммония установлено, что наибольшую селективность к ионам двух- и трехвалентных металлов проявляют аминокарбоксильные амфолиты. В результате исследования сорбции вольфрама из растворов парамолибдата аммония была установлена их повышенная селективность к вольфраму. Кроме того, не вызывает сомнение тот факт, что высокочистый молибден невозможно получить, используя только один, пусть и мощный, способ очистки, и самым разумным представляется применение комплекса химико-металлургических методов.

Техническая задача - повышение чистоты молибдена для распыляемых мишеней, используемых для тонкопленочной металлизации, поскольку чистота молибдена в значительной мере определяет электрофизические параметры наносимых тонких слоев.

Это достигается тем, что предлагается способ получения высокочистого молибдена для распыляемых мишеней, который включает очистку парамолибдата аммония в виде раствора от примесей ионным обменом в нейтральных и слабощелочных средах на гидратированном оксиде олова и на слабоосновном анионите АН-106, термическое разложение парамолибдата аммония при температуре 600-800°С до получения оксида молибдена, очистку оксида молибдена зонной сублимацией при температуре 750-800°С в постоянном потоке кислорода, при этом высшие летучие оксиды молибдена собирают в дальней части реактора, а нелетучие оксиды примесей собирают в начальной части реактора, гетерогенное восстановление оксида молибдена водородом при температуре 700-750°С до образования порошка молибдена, прессование порошка молибдена до получения прутка, электронная вакуумная зонная перекристаллизация прессованных прутков до получения кристаллов высокочистого молибдена и электронная вакуумная плавка в плоском кристаллизаторе с проплавлением плоских слитков высокочистого молибдена с каждой стороны на всю глубину не менее двух раз.

Это достигается тем, что предлагается устройство для очистки оксида молибдена зонной сублимацией для получения из него высокочистого молибдена для распыляемых мишеней, включающее реактор, перемещаемый нагреватель, систему подачи кислорода и перемещаемую вдоль засыпки из оксида молибдена зону шириной 50 мм при скорости 20 мм/ч и длине засыпки 500 мм.

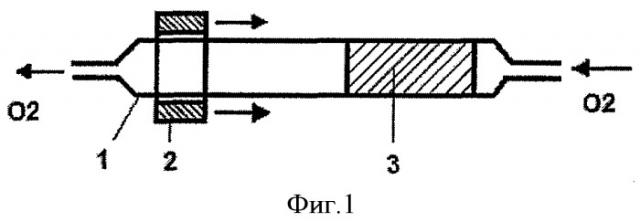

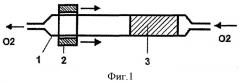

На фиг.1 представлено лабораторное устройство для зонной сублимации оксида молибдена в начале процесса: 1-кварцевый реактор, 2-зонный нагреватель, 3-оксид молибдена. На фиг.2 представлено лабораторное устройство для зонной сублимации оксида молибдена в конце процесса: 1-кварцевый реактор, 2-зонный нагреватель, 3-оксид молибдена.

Способ получения высокочистого молибдена для распыляемых мишеней осуществляется следующим образом. Раствор парамолибдата аммония очищают от различных примесей в нейтральных и слабощелочных средах на гидратированном оксиде олова и от вольфрама на слабоосновном анионите АН-106, производят термическое разложение парамолибдата аммония при температуре 600-800°С до получения оксида молибдена, оксид молибдена 3 (Фиг.1) подвергают зонной сублимации в реакторе 1 при температуре 750-800°С, скорости перемещения нагревателя 2 20 мм/ч и десяти проходах зоны, в результате чего обрабатываемый материал, подвергаемый зонной очистке, перемещается из ближней части реактора 1 по ходу движения зонного нагревателя 2 в дальнюю часть реактора 1, причем в процессе зонной сублимации происходит очистка от летучих оксидов примесей, оксид молибдена подвергают гетерогенному восстановлению водородом при температуре 700-750°С до получения мелкодисперсного порошка металлического молибдена, порошок молибдена прессуют в прутки и подвергают электронной вакуумной зонной перекристаллизации до получения кристаллов молибдена, кристаллы молибдена переплавляют в охлаждаемом плоском кристаллизаторе в вакууме с помощью аксиального электронного луча, причем плоский слиток с каждый стороны проплавляют на всю глубину не менее двух раз.

Пример реализации способа.

В качестве исходных материалов использовали парамолибдат аммония, который подвергали очистке от вольфрама в нейтральных и слабощелочных средах на гидратированном оксиде олова (IV) и на слабоосновном анионите АН-106, селективно поглощающих вольфрам. Полученный парамолибдат аммония подвергали термическому разложению при температуре 600-800°С и получали оксид молибдена, который подвергали зонной сублимации на установке с кварцевым реактором и зонным перемещаемым горизонтально нагревателем, в результате чего получали очищенный оксид молибдена. Скорость потока кислорода 50-60 мл/мин, скорость перемещения зоны 20 мм/ч, температура 750-800°С. Оксид молибдена подвергали гетерогенному восстановлению водородом при температуре 700-750°С в течение 3-5 часов при загрузке 0,5-1 кг. В результате получали мелкодисперсный порошок металлического молибдена, который прессовали в прутки для электронно-лучевой зонной плавки. Вакуумную зонную плавку проводили в установке ЭЛЗП с предварительным вакуумным отжигом прессованного прутка в этой же установке. Результаты анализа примесного состава на различных стадиях обработки представлены в таблице.

Из результатов анализа видно, что использование сорбции на гидратированном оксиде олова в сочетании с другими химическими и вакуумно-металлургическими методами позволяет получать молибден высокой чистоты. Насколько нам известно, пока в литературе отсутствуют сообщения относительно молибдена такой высокой чистоты для изготовления распыляемых мишеней для современной нано- и микроэлектроники: образцы кристаллов перед изготовлением распыляемой мишени имели показатели остаточного электросопротивления на уровне 50000 и выше.

| Содержание примесей в молибдене высокой чистоты. Концентрация примесей приведена в единицах ppm (particles per million), соответствующей ~10-4 м.%. | |||||

| Примесь | Исходный раствор | Очищенный раствор | Очищенный МоО3 | Мо порошок чистый | Мо кристалл чистый |

| Хром | - | 0,50 | <1,00 | 0,20 | <0,05 |

| Медь | 10,00 | 5,00 | <1,00 | 0,20 | <0,06 |

| Алюминий | 20,00 | 4,00 | - | 0,50 | <0,03 |

| Магний | 20,00 | 0,30 | 5,00 | 5,00 | <0,02 |

| Марганец | 5,00 | 0,30 | <1,00 | 0,10 | <0,06 |

| Свинец | 8,00 | 1,00 | - | 0,30 | <0,20 |

| Железо | 4,00 | 8,00 | 1,00 | - | <0,06 |

| Никель | 6,00 | 0,50 | <1,00 | 0,50 | <0,05 |

| Кобальт | 10,00 | 2,00 | - | <0,06 | |

| Кремний | 60,00 | 10,00 | - | - | <0,30 |

| Ванадий | - | - | - | 0,50 | <0,05 |

| Ниобий | - | - | <5,00 | <5,00 | <1,00 |

| Олово | - | - | - | - | <2,00 |

| Вольфрам | 150,00 | - | <10,00 | 2,00 | 1,00 |

| R300K/R4,2K | ≥50000 |

1. Способ получения высокочистого молибдена для распыляемых мишеней, который включает очистку парамолибдата аммония в виде раствора от примесей ионным обменом в нейтральных и слабощелочных средах на гидратированном оксиде олова и на слабоосновном анионите АН-106, термическое разложение парамолибдата аммония при температуре 600-800°С до получения оксида молибдена, очистку оксида молибдена зонной сублимацией при температуре 750-800°С в постоянном потоке кислорода, при этом высшие летучие оксиды молибдена собирают в дальней части реактора, а нелетучие оксиды примесей собирают в начальной части реактора, гетерогенное восстановление оксида молибдена водородом при температуре 700-750°С до образования порошка молибдена, прессование порошка молибдена до получения прутка, электронную вакуумную зонную перекристаллизацию прессованных прутков до получения кристаллов высокочистого молибдена и электронную вакуумную плавку в плоском кристаллизаторе с проплавлением плоских слитков высокочистого молибдена с каждый стороны на всю глубину не менее двух раз.

2. Устройство для очистки оксида молибдена зонной сублимацией для получения из него высокочистого молибдена для распыляемых мишеней, включающее реактор, перемещаемый нагреватель, систему подачи кислорода и перемещаемую вдоль засыпки из оксида молибдена зону шириной 50 мм при скорости 20 мм/ч при длине засыпки 500 мм.