Способ получения высокочистого вольфрама для распыляемых мишеней и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к получению высокочистого вольфрама для распыляемых мишеней. Способ включает очистку раствора паравольфрамата аммония от примесей сульфидом аммония и последующую очистку раствора ионным обменом на анионите АМ-п. Затем ведут термическое разложение паравольфрамата аммония при температуре 600-800°С до получения трехокиси вольфрама и очистку трехокиси вольфрама зонной сублимациией при температуре 900-950°С в постоянном потоке кислорода. После сублимации ведут гетерогенное восстановление водородом при температуре 700-750°С трехокиси вольфрама до образования порошка вольфрама и прессование порошка вольфрама до получения прутка. Затем ведут электронную вакуумную зонную перекристаллизацию прутка до получения кристаллов высокочистого вольфрама и электронную вакуумную плавку в плоском кристаллизаторе с проплавлением плоского слитка с каждой стороны на всю глубину не менее двух раз. Предлагается также устройство для зонной сублимации трехокиси вольфрама. Техническим результатом является резкое повышение чистоты вольфрама, предназначенного для тонкопленочной металлизации магнетронным распылением мишеней. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве распыляемых магнетронных мишеней в технологии кремниевых интегральных схем в микроэлектронике.

Известен способ ионно-обменной очистки с получением высокочистого вольфрама, в соответствии с которым производят очистку раствора вольфрамата аммония от двух- и трехвалентных металлов-примесей, а также от молибдена. Из уровня техники также известен (Зеликман А.Н., Никитина Л.С. Вольфрам. М.: Металлургия, 1978, с.196-201) способ получения высокочистого вольфрама, включающий вакуумное рафинирование металлического вольфрама первым переплавом электронно-лучевой плавкой и вторым переплавом электродуговой вакуумной плавкой с затвердеванием расплавов в кристаллизаторах с получением слитков.

Недостатком известных способов является то, что применяемые для этой цели известные физико-химические методы либо весьма трудоемки, либо малоэффективны, в силу чего содержание, например, молибдена в сырье квалификации ОСЧ обычно находится на уровне не менее 5·10-3 %. При исследовании избирательных свойств ионно-обменных материалов различной природы по отношению к примесям, отрицательно влияющим на физические свойства вольфрама, при сорбции их из раствора вольфрамата аммония установлено, что наибольшую селективность к ионам двух- и трехвалентных металлов (Fe, Pb, Co, Ni, Сu и др.) проявляют аминокарбоксильные амфолиты. Исследование сорбции вольфрама из растворов вольфрамата аммония показало их повышенную селективность к молибдену. Получение вольфрама с помощью многократных вакуумных переплавов не позволяет избавиться от таких примесей, как углерод, молибден, тантал и др., содержание которых может значительно превышать допустимые пределы. Кроме того, не вызывает сомнения и тот факт, что высокочистый вольфрам невозможно получить, используя только один, возможно весьма мощный, способ очистки, самым разумным представляется применение комплекса химико-металлургических методов.

Техническая задача - повышение чистоты вольфрама для распыляемых мишеней, используемых для тонкопленочной металлизации, поскольку чистота вольфрама в значительной мере определяет электрофизические параметры наносимых тонких слоев.

Это достигается тем, что используется способ получения высокочистого вольфрама для распыляемых мишеней, который включает очистку паравольфрамата аммония в виде раствора от примесей сульфидом аммония для перевода примеси молибдена в тиокомплекс [MoS4 2-] и осаждения примесей, последующую очистку раствора ионным обменом на анионите АМ-n, термическое разложение паравольфрамата аммония при температуре 600-800°С до получения трехокиси вольфрама, очистку трехокиси вольфрама зонной сублимацией при температуре 900-950°С в постоянном потоке кислорода, при этом высшую летучую трехокись вольфрама собирают в дальней части реактора, а нелетучие низшие окислы примесей собирают в начальной части реактора, гетерогенное восстановление водородом трехокиси вольфрама при температуре 700-750°С до образования порошка вольфрама, прессование порошка вольфрама до получения прутка, электронную вакуумную зонную перекристаллизацию прутка до получения кристаллов высокочистого вольфрама и электронную вакуумную плавку в плоском кристаллизаторе с проплавлением плоского слитка с каждой стороны на всю глубину не менее двух раз.

Это достигается тем, что используется устройство для зонной сублимационной очистки трехокиси вольфрама для получения из него высокочистого вольфрама для распыляемых мишеней, включающее реактор, перемещаемый зонный нагреватель, систему подачи кислорода, перемещаемую зону шириной 50 мм вдоль засыпки из трехокиси вольфрама длиной 500 мм при соотношении длины засыпки и ширины зоны 10:1 и скорости перемещения зоны 20 мм/ч.

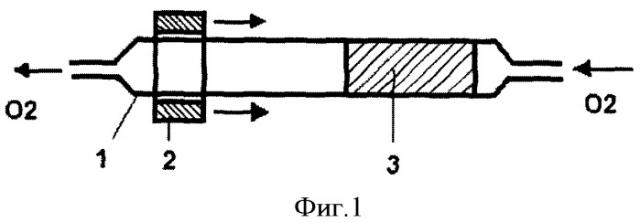

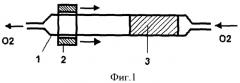

На фиг.1 и фиг.2 представлена схема лабораторного устройства для зонной сублимации трехокиси вольфрама в начале и конце процесса зонной сублимационной очистки, соответственно: 1 - кварцевый реактор; 2 - зонный нагреватель; 3 - трехокись вольфрама.

Способ получения высокочистого вольфрама для распыляемых мишеней осуществляется следующим образом. Раствор паравольфрамата аммония очищают от различных примесей, в том числе от молибдена, в одну стадию, но проводят предварительную обработку раствора паравольфрамата аммония сульфидом аммония для перевода примеси молибдена в тиокомплекс [MoS4 2-] и осаждения примесей, содержащихся в растворе в виде нерастворимых сульфидов (Fe, Pb, Co, Ni, Сu и др.). Очистку проводят на анионите АМ-n. Затем паравольфрамат аммония подвергают термическому разложению при температуре 600-800°С до получения трехокиси вольфрама, трехокись вольфрама 3 подвергают зонной сублимации в реакторе 1 при температуре 900-950°С, скорости перемещения нагревателя 2 20 мм/ч и десяти проходах зоны, в результате чего трехокись вольфрама 3, подвергаемая зонной очистке, перемещается из ближней по ходу движения нагревателя части реактора 1 в дальнюю его часть, причем в процессе зонной сублимации происходит очистка от летучих оксидов примесей, производят гетерогенное восстановление трехокиси вольфрама водородом при температуре 700-750°С до получения мелкодисперсного порошка металлического вольфрама, который прессуют в пруток и подвергают электронной вакуумной зонной перекристаллизации до получения кристаллов вольфрама. Необходимое по массе число кристаллов вольфрама переплавляют в охлаждаемом плоском кристаллизаторе в вакууме с помощью аксиального электронного луча, причем плоский слиток с каждой стороны проплавляют на всю глубину не менее двух раз.

Пример реализации способа.

В качестве исходных материалов использовали паравольфрамат аммония, который подвергали очистке от молибдена и других примесей в одну стадию, однако проводили предварительную обработку раствора паравольфрамата аммония сульфидом аммония для перевода примеси молибдена в тиокомплекс [MoS4 2-] и осаждения примесей, содержащихся в растворе в виде нерастворимых сульфидов (Fe, Pb, Со, Ni, Сu и др.). Очистку проводили на анионите АМ-n. Далее паравольфрамат аммония подвергали термическому разложению при температуре 600-800°С и получали трехокись вольфрама, которую подвергали зонной сублимации на установке с кварцевым реактором и зонным нагревателем, в результате чего получали очищенную трехокись вольфрама. Скорость потока кислорода 50-60 мл/мин, скорость перемещения зоны 20 мм/ч, температура 900-950°С. Затем трехокись вольфрама подвергали гетерогенному восстановлению водородом при температуре 700-750°С в течение 3-5 часов при загрузке 0,5-1 кг. В результате получали мелкодисперсный порошок металлического вольфрама, который прессовали в пруток для электронно-лучевой зонной плавки. Вакуумную зонную плавку проводили по технологии в установке ЭЛЗП с предварительным вакуумным отжигом в этой же установке. По данным масс-спектрального анализа содержание примесей в монокристаллах вольфрама было следующим (ррm): Сu 0,08; Al<0,1; Mg<0,3; Mn<0,3; Pb<0,06; Fe<0,1; Ni<0,06; Co<0,3; Si<0,3; Nb 0,1; V 0,3; Mo<1,0. Отношение сопротивлений для монокристаллов вольфрама составляло R300K/R4.2K=70000, лучшие образцы имели величину 100000. Из результатов анализа и величины остаточного электросопротивления видно, что комплекс химических и вакуумно-металлургических методов позволяет получать вольфрам высокой чистоты. Насколько нам известно, пока в литературе нет сообщений относительно образцов вольфрама такой высокой чистоты и с таким высоким показателем остаточного электросопротивления.

1. Способ получения высокочистого вольфрама для распыляемых мишеней, который включает очистку паравольфрамата аммония в виде раствора от примесей сульфидом аммония для перевода примеси молибдена в тиокомплекс [MoS4 2-] и осаждения примесей, последующую очистку раствора ионным обменом на анионите АМ-п, термическое разложение паравольфрамата аммония при температуре 600-800°С до получения трехокиси вольфрама, очистку трехокиси вольфрама зонной сублимациией при температуре 900-950°С в постоянном потоке кислорода, при этом высшую летучую трехокись вольфрама собирают в дальней части реактора, а нелетучие низшие окислы примесей собирают в начальной части реактора, гетерогенное восстановление водородом при температуре 700-750°С трехокиси вольфрама до образования порошка вольфрама, прессование порошка вольфрама до получения прутка, электронную вакуумную зонную перекристаллизацию прутка до получения кристаллов высокочистого вольфрама и электронную вакуумную плавку в плоском кристаллизаторе с проплавлением плоского слитка с каждый стороны на всю глубину не менее двух раз.

2. Устройство для зонной сублимационной очистки трехокиси вольфрама для получения из него высокочистого вольфрама для распыляемых мишеней, включающее реактор, перемещаемый зонный нагреватель, систему подачи кислорода, перемещаемую зону шириной 50 мм вдоль засыпки из трехокиси вольфрама длиной 500 мм при соотношении длины засыпки и ширины зоны 10:1 и скорости перемещения зоны 20 мм/ч.