Холоднонабивная подовая масса

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии, в частности к производству углеродных материалов, применяемых для футеровки подины электролизера. Холоднонабивная подовая масса содержит электро-кальцинированный антрацит, жидкое углеродное связующее, пластификатор и специальную добавку, жидкое углеродное связующее имеет следующий состав, мас.%: каменноугольный пек 53,3-61,7, поглотительное масло 37,8-43,7, антиокислительная добавка 0,5-3,0. В качестве антиокислительной добавки используют нитрид бора. Обеспечивается возможность применения при изготовлении холоднонабивных подовых масс для заполнения межблочных и, особенно, периферийных швов в подине электролизеров и повышение эксплуатационной стойкости углеродных подин при эксплуатации электролизеров. 1 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к области цветной металлургии, в частности к производству углеродных материалов, применяемых для футеровки подины электролизера.

Подовая масса используется для заполнения пространства (швов) между подовыми блоками в подине электролизера, а также для соединения бортовых блоков с подовыми по периферии ванны.

Основные проблемы в работе электролизера возникают из-за протеков электролита и металла через межблочные или периферийные швы, а также из-за разрушения массы в процессе эксплуатации по причине окисления в местах доступа воздуха, например, через блюмсовые окна, особенно эта опасность велика в мощных электролизерах с большим размером ванн. Для исключения указанных проблем необходима хорошо уплотняющаяся холоднонабивная подовая масса, расширяющаяся при обжиге и прочно соединяющая подовые блоки между собой, стойкая к окислению, при высоких качественных показателях.

Известна расширяющаяся набивная подовая масса для алюминиевых электролизеров (Международный патент РТС WO 2004/081260 А1, 2004, м. кл. С25С 3/08), которая состоит из смеси пека с легким маслом (с температурой кипения 210-355°С) и наполнителя - антрацита, прокаленного кокса, а также дробленных анодных огарков. Наполнитель может также дополнительно содержать от 10 до 15% измельченного огнеупорного материала, а также диоксид титана, диборид титана. Наполнитель имеет сложный состав с целью получения набивной подовой массы, хорошо смачивающейся жидким алюминием. В известном составе набивной подовой массы применяется большое количество компонентов (3-5наименований) и использованы твердые дорогостоящие материалы также в больших количествах (например, от 30 до 60% диборида титана). Основной недостаток набивной подовой массы в том, что высокое объемное расширение массы достигается за счет увеличения натриевого расширения набивной подовой массы в 4 раза за счет присутствия 15-20% дробленных анодных огарков в наполнителе.

Известны способные к смачиванию и устойчивые к эрозии и окислению углеродсодержащие композитные материалы, применяемые для формирования катода подины (патент РФ №2232211, 2004, м. кл. С25С 3/08). Изобретение относится к получению углеродсодержащих композитных материалов для получения набивной пасты.

Материал, изготовленный по указанному патенту, предназначенный для использования в виде набивной массы, представляет собой смесь углеродного компонента с оксидными реагентами в соотношении 50:50 частей по массе. В качестве углеродного компонента используется смесь антрацита и графита (или без него), в качестве связующего - каменноугольная смола; в качестве сырья для получения тугоплавкого материала используют смесь оксидных реагентов из ТiO2 и В2О3 (или Н3 ВО3). Оксидные реагенты используют в виде смеси в стехиометрических пропорциях, для последующего получения TiB2 в процессе термообработки и работы смеси в ванне при электролизе. Оксидные реагенты предварительно измельчают до состояния порошков с размером частиц не более 100 мкм, наиболее предпочтительный средний размер частиц 10-30 мкм. Затем смесь оксидных реагентов (иногда добавляют 3-10% Ti В2) смешивают с углеродным компонентов (антрацитом, графитом) в соотношении 50:50 частей по массе, затем смешивают с каменноугольной смолой и светлым маслом и после полного смешивания получают углеродный композитный материал, в частности, набивную массу, готовую к употреблению.

Недостатком указанного состава набивной массы является применение дорогих оксидных компонентов TiO2 и В2O3 в больших количествах (50% от состава шихты), что приводит к необоснованному удорожанию набивной массы, а также к необходимости обеспечения дополнительной операции предварительного измельчения оксидных компонентов до среднего размера частиц не более 100 мкм. Указанные оксидные компоненты ТiO2 и В2О3 вводятся в состав массы для получения термохимическим путем композиции TiB2 с углеродом. Масса предназначена для специальных подин с использованием подовых блоков такого же состава с высокой эрозионной стойкостью и легко смачиваемых алюминием.

Известна также углеродсодержащая набивная масса для алюминиевых электролизеров (Европейский патент ЕР 0831075 А2, 1993, м. кл. С04В 35/528, С25С 3/08), состоящая из одного или нескольких углеродных компонентов наполнителя (графит, антрацит), связующего (смола, пек или другой коксующийся материал) и твердых порошкообразных добавок (алюминий, глинозем).

Применение добавок алюминия и глинозема в углеродсодержащей набивной массе целесообразно в том случае, если указанная масса после уплотнения подвергается специальному высокотемпературному обжигу (выше 1100°С) в инертной среде. Известно, что глинозем растворяется в электролите, следовательно, если условия обжига не обеспечат требуемую прочность соединения с углеродом, стойкость швов к воздействию электролита значительно снизится. Известно, что в процессе электролиза в результате реакции алюминия с криолитом выделяется жидкий натрий, который проникает в углеродные блоки и распространяется по всему углеродному катоду примерно через три месяца работы электролизера. Чем больше присутствия добавки алюминия в углероде, тем быстрее идут реакции образования двух разрушающих соединений: карбида алюминия (Аl4С3) и фтористого натрия (NaF), которые, как известно, имеют свойство создавать колоннообразующие кристаллы, что может привести к деформации подины.

Наиболее близкой к заявляемому техническому решению является холоднонабивная подовая масса (патент РФ №2155305, 2000, м. кл. С25С 3/08, С04В 35/52), содержащая основные компоненты: электрокальцинированный антрацит, жидкое углеродное связующее, пластификатор и специальную добавку.

Основным недостатком указанной массы является недостаточная пластичность, низкое объемное расширение в силу специфики ее применения. Масса предназначена для соединения полуграфитовых (с содержанием графита в рецептуре не более 30%) и аморфных (антрацитовых) подовых блоков, имеет низкие показатели стойкости к окислению и не предназначена для соединения графитовых и графитированных подовых блоков.

В условиях разработки новых конструкций мощных электролизеров, рассчитанных на работу при силе тока 300 кА и выше, а также повышенных анодных плотностях тока, для футеровки ванны используются подовые блоки последнего поколения - графитовые и графитированные.

Поверхностные свойства графитовых и графитированных подовых блоков существенно отличаются от поверхностных свойств аморфных и полуграфитовых блоков (на основе термо- и электрокальцинированного антрацита) прежде всего меньшей площадью участков, которые легко смачиваются каменноугольным связующим и спекаются с подовой массой. Соответственно, при соединении подовых графитовых и графитированных блоков подовой массой (по прототипу) не будет достигнута плотность и прочность соединения из-за низкого расширения массы при обжиге, что в процессе эксплуатации массы может привести к образованию зазоров между массой и блоком и протекам электролита.

Подовые блоки в мощных ваннах подвергаются также значительному окислительному воздействию среды в процессе эксплуатации, что приводит к дополнительному риску разрушения швов. Соответственно, для футеровки подин мощных электролизеров требуются подовые блоки и холоднонабивные подовые массы, более стойкие к окислению, чем для электролизеров с аморфными блоками.

Задачей изобретения является повышение эксплуатационных свойств холоднонабивной подовой массы в межблочных швах за счет улучшения физико-механических свойств, обеспечивающих, в конечном итоге, повышенный срок работы электролизера.

Технический результат заключается в получении холоднонабивной подовой массы, обладающей высокой пластичностью (уплотняемостью) при набойке, повышенным объемным расширением при обжиге и повышенной стойкостью к окислению.

Указанный технический результат при осуществлении изобретения достигается тем, что холоднонабивная подовая масса, включающая электрокальцинированный антрацит, жидкое углеродное связующее, пластификатор и специальную добавку согласно заявляемому изобретению содержит жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек | 53,3-61,7 |

| поглотительное масло | 37,8-43,7 |

| антиокислительная добавка | 0,5-3,0 |

В качестве антиокислительной добавки может быть использован нитрид бора.

Заявляемая масса отличается от прототипа составом, а именно присутствием добавки в составе жидкого углеродного связующего, при заявляемом соотношении всех компонентов, следовательно, она соответствует условию «новизна».

Указанное количество антиокислительной добавки в жидком углеродном связующем является оптимальным и обусловлено требованиями к применению и эксплуатации подовой массы.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Для проверки соответствия заявляемого изобретения критерию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, совпадающий с отличительными от прототипа признаками заявляемого вещества. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата. Описываемое изобретение не основано только на изменении количественного признака. Новые значения этих признаков не могли быть получены исходя из известных зависимостей.

Следовательно, заявленное изобретение соответствует условию «изобретательский уровень»

Применение в предлагаемой холоднонабивной подовой массе жидкого углеродного связующего, содержащего антиокислительную добавку, при заявляемом соотношении компонентов обеспечивает достижение нового эффекта - повышение пластичности холоднонабивной подовой массы, стойкости к окислению и объемного расширения при обжиге, не присущих холоднонабивной подовой массе по прототипу.

Применение антиокислительной добавки обусловлено реализацией необходимо-допустимой степени взаимодействия между компонентами связующего без резкого изменения компонентного состава и технологии получения холоднонабивной подовой массы.

Жидкое углеродное связующее, должно обеспечить смачиваемость и равномерное распределение электрокальцинированного антрацита в объеме подовой массы и должно быть равномерно распределено в объеме подовой массы, что гарантирует пластичность холоднонабивной подовой массы после приготовления, уплотняемость при набойке в швы и объемное расширение массы при обжиге. Физико-механические свойства жидкого связующего представлены характеристиками вязкости при 50°С и выходом коксового остатка.

Соответственно, для обеспечения требуемых эксплуатационных свойств холоднонабивной подовой массы приготовление ведут в эквивязкостных условиях, т.е. в узком интервале по вязкости связующего. Вязкость жидкого углеродного связующего зависит от соотношения всех компонентов - каменноугольного пека, поглотительного масла, антиокислительной добавки.

Избыток каменноугольного пека (более 61,7%) при недостаточном количестве поглотительного масла (менее 37,8%) приводит к значительному повышению вязкости жидкого углеродного связующего при небольшом повышении выхода коксового остатка. Чем выше содержание каменноугольного пека в жидком углеродном связующем, тем выше выход коксового остатка, но при этом резко возрастает вязкость жидкого углеродного связующего. Связующее, имеющее высокую вязкость, плохо распределяется в электрокальцинированном антраците, в результате его смешивания образуются непромесы, представляющие слипшиеся комки из густого связующего и электрокальцинированного антрацита. При набойке в швах холоднонабивная подовая масса с непромесами «плывет» под трамбовкой, не уплотняется, что приводит после обжига к получению рыхлого шва.

Недостаток каменноугольного пека (менее 53,3%) при избытке поглотительного масла (более 43,7%) приводит к получению жидкого углеродного связующего с низкой вязкостью. Жидкое углеродное связующее с низкой вязкостью хорошо смешивается с электрокальцинированным антрацитом, образуя пластичную холоднонабивную подовую массу, но в процессе набойки такой массы наблюдается эффект «песка» (масса пересыпается под трамбовкой в объеме шва), а при обжиге холоднонабивной подовой массы в швах низковязкое жидкое углеродное связующее начинает мигрировать по высоте уплотненного шва сверху вниз. В результате верхний слой холоднонабивной подовой массы, обедненный жидким углеродным связующим, имеет низкий выход коксового остатка и легко разрушается после обжига.

Второй показатель, характеризующий достижение физико-механических свойств за счет спекаемости жидкого углеродного связующего с электрокальцинированным антрацитом, - коксовый остаток жидкого углеродного связующего - также имеет нижний допустимый предел. Присутствие антиокислительной добавки в количестве 0,5-3,0% обеспечивает эффект повышения выхода коксового остатка при сохранении вязкости жидкого углеродного связующего в оптимальном интервале.

Экспериментально установлено, что максимальный эффект повышения стойкости холоднонабивной подовой массы к окислению достигается при введении антиокислительной добавки в жидкое углеродное связующее при заявленном соотношении компонентов.

В качестве антиокислительной добавки в жидкое углеродное связующее может быть использован нитрид бора, как нейтральное при температуре до 900°С вещество, которое значительно повышает выход коксового остатка при термообработке связующего до 995°С, действуя как катализатор, и способствует повышению стойкости обожженной холоднонабивной подовой массы к окислению. Нитрид бора удобен в применении, имеет низкую стоимость.

Кокс, образующийся в процессе термообработки жидкого углеродного связующего, образует соединения с восстановленным оксидом бора В2O3, предшественником которого является специальная добавка, например, борная кислота (Н3ВО3), распределенная в составе холоднонабивной подовой массы.

Нитрид бора защищает углерод от взаимодействия с алюминием, так как не смачивается алюминием, при этом за счет образования ковалентных связей с углеродом значительно упрочняет углеродную композицию, в состав которой входит.

Для достижения равномерного распределения, нитрид бора вводят в жидкое углеродное связующее при температуре 180-200°С. В процессе обжига соединения углерода с нитридом бора в холоднонабивной подовой массе под воздействием окислительной среды окисляются, образуя на участках контакта стеклообразное вещество, содержащее оксид бора, очень стойкое к окислению. Процесс окисления с образованием дополнительного вещества проходит с увеличением объемного расширения. Оптимальное содержание антиокислительной добавки - нитрида бора определяется как химическими процессами взаимодействия с углеродом, так и агрегативной устойчивостью приготовленного жидкого углеродного связующего.

Введение антиокислительной добавки в связующее менее 0,5% повышает вязкость жидкого углеродного связующего, но не влияет на выход коксового остатка. Недостаток количества антиокислительной добавки (менее 0,5%) не приводит к положительному эффекту, т.е. повышению объемного расширения и снижению окисляемости холоднонабивной подовой массы, так как распределяется в жидком углеродном связующем до концентрации, недостаточной для взаимодействия с составляющими каменноугольного пека.

Превышение содержания нитрида бора (более 3,0%) в жидком углеродном связующем приводит, в силу его большой дисперсности, к резкому повышению вязкости и потере агрегативной устойчивости жидкого углеродного связующего, которое выражается в образовании осадка.

Высокая вязкость жидкого углеродного связующего с осадком препятствует его смешиванию с электрокальцинированным антрацитом, требует повышения температуры приготовления и применения холоднонабивной подовой массы, т.е. новой технологии.

Составы предлагаемых масс, а также массы с запредельным содержанием антиокислительной добавки приведены в таблице 1. Примеры получения холоднонабивных подовых масс.

Пример 1. Для приготовления массы используют следующие компоненты в соотношении, мас.%:

| электрокальцинированный антрацит | 83,0 |

| пластификатор | 1,5 |

| специальная добавка | 1,5 |

| жидкое углеродное связующее | 14 |

Шихта электрокальцинированного антрацита имеет удельную поверхностью 150 м2/кг. Свойства электрокальцинированного антрацита:

| истинная плотность | 1,88 г/см3 |

| удельное электросопротивление | 545 мкОм·м |

| содержание золы | 5,4% |

В качестве пластификатора используют диэтиленгликоль с плотностью при 20°С 1,12 г/см3

В качестве специальной добавки в электрокальцинированный антрацит

используют борную кислоту - Н3ВО3.

Используют жидкое углеродное связующее следующего состава мас.%:

| каменноугольный пек марки Б (ГОСТ 10200) | 61,7 |

| поглотительное масло (ТУ 14-107-148) | 37,8 |

| антиокислительная добавка - | |

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 0,5 |

Приготовление жидкого углеродного связующего ведут следующим образом: в расплав каменноугольного пека марки Б (ГОСТ 10200) (с температурой размягчения 76°С по методу КиС) при температуре 155-165°С вводят поглотительное масло с температурой 60-70°С и перемешивают полученную композицию в течение 3-5 часов при температуре 160-180°С до получения однородной смеси. В полученную смесь добавляют нитрид бора и дополнительно перемешивают до равномерного распределения антиокислительной добавки и отсутствия белых разводов на поверхности жидкого углеродного связующего.

Жидкое углеродное связующее, по заявляемому составу с 0,5% антиокислительной добавки, однородно по цвету и составу и имеет следующие свойства:

| вязкость при 50°С | 400 сПз; |

| выход коксового остатка | 34,6% |

Приготовление массы в лабораторных условиях ведут следующим образом: в лабораторную смесильную машину с Z-образными лопастями емкостью 10 л загружают электрокальцинированный антрацит, затем добавляется специальная добавка - борная кислота, и смесь перемешивается 5 минут. В последнюю очередь вводится пластификатор - диэтиленгликоль, смесь перемешивается, и в машину заливается предварительно подготовленное жидкое углеродное связующее с антиокислительной добавкой нитрида бора. Перемешанная при температуре не более 80°С в течение 25 мин холоднонабивная подовая масса готова к употреблению.

Испытания холоднонабивной подовой массы проводят в соответствии с принятыми методами контроля.

Уплотняемость массы определяют на машине Фишера по МВИ «R&D Carbon» путем определения плотности холоднонабивной подовой массы после 50 и 100 ударов и расчета уплотняемости по формуле:

K=(D100-D50)/D50×100,

Где D100 - кажущаяся плотность необожженной холоднонабивной подовой массы после 100 ударов;

D50 - кажущаяся плотность необожженной холоднонабивной подовой массы после 50 ударов.

Физико-механические свойства по ТУ 1914-071-05785218-99.

Для этого в матрице прессуют образцы при давлении (19,6±2,0) МПа; и времени подпрессовки 120±5 секунд, при температуре 25°С.

Определение физико-механических показателей холоднонабивной подовой массы проводят на образцах диаметром 60, высотой 30 мм.

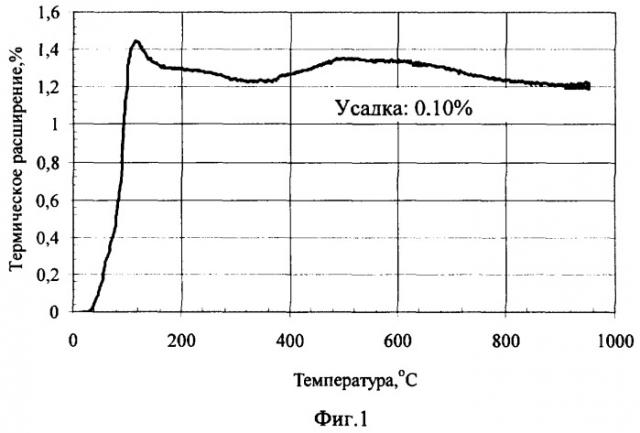

Дилатометрические испытания проводят по методике МВИ «КГАЦМиЗ» на необожженных образцах диаметром 50 мм и высотой 50 мм. Результаты определения объемно-линейного расширения холоднонабивной подовой массы при обжиге представлены на фиг.1.

Термообработку образцов проводят путем обжига в углеродной пересыпке до температуры 980°С со скоростью 100°С/ч и выдержкой при конечной температуре в течение 3-х часов.

Открытую пористость определяют по ГОСТ 2409-95.

Стойкость к окислению исследуют по ISO 12988 на обожженных образцах.

Стойкость к воздействию криолит-глиноземного расплава определяют на обожженных образцах по методике ТУ 48-12-21-95.

Пример 2. Как в примере 1. Отличие в том, что используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек марки Б (ГОСТ 10200) | 58,2 |

| поглотительное масло (ТУ 14-107-148) | 38,8 |

| антиокислительная добавка - | |

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 3,0 |

Жидкое углеродное связующее имеет следующие свойства:

| вязкость при 50°С | 550 сПз; |

| выход коксового остатка | 38,6% |

Приготовление холоднонабивной подовой массы ведут в промышленных условиях при следующих режимах:электрокальцинированный антрацит с удельной поверхностью 150 м2/кг загружают в периодический смеситель и перемешивают в течение 10 минут, затем засыпают специальную добавку (борную кислоту). Одновременно включают загрузку пластификатора и перемешивают в течение 15 минут. По окончании времени добавляют жидкое углеродное связующее, с которым массу перемешивают еще 20 минут. Общее время смешивания составляет не более 45 минут.

Пример 3. Как в примере 1. Отличие в том, что используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек марки В (ГОСТ 10200) | 53,3 |

| поглотительное масло (ТУ 14-107-148) | 43,7 |

| антиокислительная добавка - | |

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 3,0 |

Приготовление жидкого углеродного связующего ведут следующим образом.

В расплав каменноугольного пека марки В (ГОСТ 10200) (с температурой размягчения 89±1 по методу КиС) при температуре 200°С вводят поглотительное масло с температурой 70-75°С и перемешивают полученную композицию в течение 4,5-5-ти часов при температуре 185-190°С до получения однородной смеси. В полученную смесь добавляют нитрид бора и дополнительно перемешивают до равномерного распределения добавки и отсутствия белых разводов на поверхности жидкого углеродного связующего. Жидкое углеродное связующее имеет следующие характеристики:

| вязкость при 50°С | 520 сП; |

| выход коксового остатка | 38,0%. |

Пример 4. Как в примере 3. Отличие в том, что используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек марки В (ГОСТ 10200) | 57,7 |

| поглотительное масло (ТУ 14-107-148) | 41,8 |

| антиокислительная добавка | |

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 0,5 |

Жидкое углеродное связующее имеет следующие характеристики:

| вязкость при 50°С | 400 сПз; |

| выход коксового остатка | 35,0% |

Пример 5. Как в примере 1. Отличие в том, что используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек марки Б (ГОСТ 10200) | 59,4 |

| поглотительное масло (ТУ 14-107-148) | 39,6 |

| антиокислительная добавка - | |

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 1,0 |

Жидкое углеродное связующее имеет следующие характеристики:

| вязкость при 50°С | 530 сПз; |

| выход коксового остатка | 38,2% |

Пример 6 (выход за пределы). Как в примере 1. Отличие в том, что используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек марки Б (ГОСТ 10200) | 59,8 |

| поглотительное масло (ТУ 14-107-148) | 39,9 |

| антиокислительная добавка - | |

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 0,3 |

Жидкое углеродное связующее имеет следующие характеристики:

| вязкость при 50°С | 410 сПз; |

| выход коксового остатка | 34,0% |

Пример 7 (выход за пределы). Как в примере 3. Отличие в том, что используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек марки В (ГОСТ 10200) | 53,1 |

| поглотительное масло (ТУ 14-107-148) | 43,4 |

| антиокислительная добавка - | |

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 3,5 |

Жидкое углеродное связующее имеет следующие характеристики:

| вязкость при 50°С | 720 сПз; |

| выход коксового остатка | 39,2% |

Пример 8 (выход за пределы). Как в примере 3. Отличие в том, что используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек с температурой | |

| размягчения 90°С (по КиС) | 62,0 |

| поглотительное масло (ТУ 14-107-148) | 37,5 |

антиокислительная добавка -

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 0,5 |

Для приготовления связующего используют высокотемпературный пек с температурой размягчения 90°С (по КиС) зарубежного производителя. Жидкое углеродное связующее имеет следующие характеристики:

| вязкость при 50°С | 896 сПз; |

| выход коксового остатка | 38,8% |

Пример 9 (выход за пределы). Как в примере 1. Отличие в том, что используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек марки Б (ГОСТ 10200) | 54,2 |

| поглотительное масло (ТУ 14-107-148) | 44,0 |

| антиокислительная добавка - | |

| нитрид бора (BN) (ТУ 212-003-19534204-2002) | 1,8 |

Жидкое углеродное связующее имеет следующие характеристики:

| вязкость при 50°С | 320 сПз; |

| выход коксового остатка | 32,4% |

Пример по прототипу.

Массу готовят на основе электрокальцинированного антрацита с внешней удельной поверхностью 100 м2/кг.

Свойства электрокальцинированного антрацита:

| истинная плотность | 1,98 г/см3 |

| удельное электросопротивление | 545 мкОм·м |

| содержание золы | 4,0% |

Массу готовят из 89% шихты электрокальцинированного антрацита, 0,4% пластификатора (диэтиленгликоля), 0,6% специальной добавки (борной кислоты), 10% жидкого углеродного связующего.

Используют жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек марки Б (ГОСТ 10200) | 60,0 |

| поглотительное масло (ТУ 14-107-148) | 40,0 |

со следующими свойствами:

| вязкость при 50°С | 400 сПз; |

| выход коксового остатка | 34,0% |

Приготовление массы ведут в лабораторных условиях следующим образом: в необогреваемую смесильную машину емкостью 10 л загружают электрокальцинированный антрацит указанной удельной поверхности, перемешивают, загружают специальную добавку, затем пластификатор и перемешивают в течение 5 мин. Жидкое углеродное связующее с температурой 50°С загружается в последнюю очередь. Масса перемешивается в течение 35 минут без подогрева.

После смешивания холоднонабивная подовая масса готова к употреблению. Испытания проводят в соответствии с методами контроля качества углеродных футеровочных материалов. Испытания проводят на образцах холоднонабивной подовой массы, полученных методом прессования в глухую матрицу.

Кажущуюся плотность определяют на образцах диаметром 60 мм, высотой 60 мм.

Стойкость к воздействию криолит-глиноземного расплава определяется по методике, изложенной в ТУ 48-12-21-95.

Предлагаемые составы жидкого углеродного связующего с различным содержанием антиокислительной добавки по примерам приведены в таблице 1.

Физико-механические характеристики холоднонабивной подовой массы, приготовленной на основе заявленных составов жидкого углеродного связующего, приведены в таблице 2.

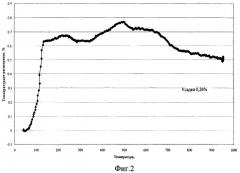

Результаты дилатометрических испытаний холоднонабивной подовой массы по примеру 1 представлены на фиг.1, по прототипу - на фиг.2.

Данные таблицы 2 показывают, что предлагаемые массы (примеры 1-5) характеризуются повышенной уплотняемостью при набойке, следствием чего является достижение оптимальной области коэффициента уплотнения массы по тесту Фишера (2-6). Основной эффект применения специальной антиокислительной добавки - нитрида бора - повышенная стойкость к окислению, достигается в примерах 1-5, о чем свидетельствует значительное повышение показателей (CRR) остатка после реакции в СО2, а также снижение показателя (CRD) осыпаемости после реакции в CO2. В целом реакционная способность массы (CRL) значительно снижается в присутствии нитрида бора в составе холоднонабивной подовой массы.

Присутствие антиокислительной добавки приводит также к объемному расширению массы при обжиге.

Выход за заявляемые пределы по содержанию антиокислительной добавки (примеры 6, 7) не обеспечивает достижение требуемого технического результата.

Выход за заявляемые пределы по содержанию каменноугольного пека и поглотительного масла в жидком углеродном связующем (примеры 8, 9) не обеспечивает достижение требуемого технического результата.

В примерах показано (табл.1), что антиокислительная добавка - нитрид бора, улучшает качество жидкого углеродного связующего, полученного на основе как среднетемпературного каменноугольного пека (марки Б), так и высокотемпературного каменноугольного пека (марки В), значительно повышая выход коксового остатка при незначительном увеличении вязкости жидкого углеродного связующего в пределах требования к этому показателю.

Изобретение применимо при изготовлении холоднонабивных подовых масс для заполнения межблочных и периферийных швов в подине электролизеров, особенно с графитовыми и графитированными подовыми блоками, и позволяет повысить эксплуатационную стойкость углеродных подин при эксплуатации электролизеров.

| Таблица 1 | |||||

| Примеры | Каменноугольный пек, мас.% | Поглотительное масло, мас.% | Нитрид бора, мас.% | Динамическая вязкость связующего, сПз | Выход коксового остатка из связующего, % |

| 1 | 61,7 | 37,8 | 0,5 | 400 | 34,6 |

| 2 | 58,2 | 38,8 | 3,0 | 550 | 38,6 |

| 3 | 53,3 | 43,7 | 3,0 | 520 | 38,0 |

| 4 | 57,7 | 41,8 | 0,5 | 400 | 35,0 |

| 5 | 59,4 | 39,6 | 1,0 | 530 | 38,2 |

| 6 (выход) | 59,8 | 39,9 | 0,3 | 410 | 34,0 |

| 7 (выход) | 53,1 | 43,4 | 3,5 | 720 | 39,2 |

| 8 (выход) | 62,0 | 37,5 | 0,5 | 896 | 38,8 |

| 9 (выход) | 54,2 | 44,0 | 1,8 | 320 | 32,4 |

| По прототипу | 60,0 | 40,0 | 0 | 400 | 34,0 |

| Таблица 2 | |||||||||

| Примеры | Коэффициент уплотняемости, К, % | Плотность кажущаяся обож. массы, г/см3 | Объемное расширение при обжиге, % | УЭС, мкОм·м | Пористость открытая, % | CRR-остаток после реакции в СO2, % | CRD-осыпаемость после реакции с СО2, % | CRL-реакционная способность в СO2, % | Относительное удлинение (натриевое расширение)% |

| Пример 1 | 3,2 | 1,42 | 1,09 | 74,3 | 19,0 | 38,0 | 44,8 | 17,2 | 0,56 |

| Пример 2 | 4,2 | 1,44 | 1,38 | 71,6 | 18,2 | 46,8 | 40,2 | 13,0 | 0,51 |

| Пример 3 | 5,1 | 1,45 | 1,24 | 72,0 | 18,0 | 45,9 | 39,5 | 14,6 | 0,50 |

| Пример 4 | 3,0 | 1,40 | 1,40 | 76,5 | 18,5 | 38,5 | 45,2 | 16,3 | 0,57 |

| Пример 5 | 3,6 | 1,44 | 1,42 | 73,2 | 18,9 | 52,3 | 30,9 | 16,8 | 0,59 |

| Пример 6 | 2,0 | 1,40 | 0,50 | 79,0 | 19,0 | 26,6 | 54,6 | 18,9 | 0,64 |

| Пример 7 | 1,4 | 1,25 | 0,20 | 85,0 | 24,0 | 10,4 | 65,4 | 24,2 | Образец рассыпался |

| Пример 8 | Образец не сформован из-за высокой вязкости массы. | ||||||||

| Пример 9 | 6,2 | 1,33 | 0,30 | 90,0 | 25,1 | Образец рассыпался при испытании | 1,0 | ||

| Пример 10 | 1,0 | 1,25 | 0,05 | 91,5 | 26,0 | 10,2 | 65,0 | 24,8 | 0,81 |

| Прототип | 2,0 | 1,40 | 0,50 | 79,0 | 19,0 | 26,5 | 54,7 | 18,8 | 0,65 |

1. Холоднонабивная подовая масса, включающая электрокальцинированный антрацит, жидкое углеродное связующее, пластификатор и специальную добавку, отличающаяся тем, что она содержит жидкое углеродное связующее следующего состава, мас.%:

| каменноугольный пек | 53,3-61,7 |

| поглотительное масло | 37,8-43,7 |

| антиокислительная добавка | 0,5-3,0 |

2. Масса по п.1, отличающаяся тем, что в качестве антиокислительной добавки используют нитрид бора.