Передвижное устройство для установки железобетонных шпал по эпюре и "шнуру"

Иллюстрации

Показать всеИзобретение относится к механизации работ по сборке и реновации (разборке, замене бракованных элементов и сборке) рельсовых звеньев стендовым способом на производственной базе путевой машинной станции. Устройство выполнено в виде рамы, опирающейся на колесные опоры для перемещения по объемлющему пути стенда. На раме смонтированы поворотные, упорные рычаги с возможностью взаимодействия со шпалой и связанные с командоаппаратом. Устройство снабжено механизмом установки шпал по "шнуру" и механизмом шагового перемещения. Механизм установки шпал по "шнуру" выполнен в виде смонтированной на раме подвижной в вертикальной плоскости от гидроцилиндра траверсы. В направляющих траверсы размещены два ползуна, в нижней части каждого из которых шарнирно закреплен поворотный рычаг с возможностью взаимодействия с ребордой шпальной выемки под подкладку. Траверса установлена на раме на расстоянии от поворотных, упорных рычагов, кратном шагу эпюры шпал. Механизм шагового перемещения состоит из двух гидроцилиндров, закрепленных на раме устройства, шток каждого из которых шарнирно связан с подвижной кареткой, снабженной зажимными захватами для крепления за рельсы. Технический результат - возможность установки шпал по эпюре и "шнуру" при сборке или реновации рельсовых звеньев на производственной базе ПМС. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к механизации работ по сборке и реновации (разборке, замене бракованных элементов и сборке) рельсовых звеньев стендовым способом (звенья разложены на стенде, исполнительные механизмы перемещаются по объемлющему пути над неподвижными материалами) на производственной базе путевой машинной станции.

Известен «Раскладчик шпал по эпюре», а.с. №958568, Е01В 29/13, в котором на перемещающемся по объемлющему пути устройстве на двух продольных балках на гибких подвесках, разнесенных на шаг эпюры, закреплены закладные элементы, вставляемые в отверстия под закладные болты шпал. После приподнятия балок шпалы повисают в воздухе, выставленные по эпюре, после чего опускаются на рельсы стендового пути. Основным недостатком этого устройства является то, что в каждую шпалу требуется вручную вставить и вытащить по два закладных элемента, то есть большой объем ручной работы. Кроме того, шпалы должны быть предварительно разложены по четыре штуки в ряду на определенном расстоянии между этими рядами. Так же крайне сложна и трудоемка перенастройка устройства на другую эпюру шпал.

Известно «Устройство для перегрузки и выравнивания шпал», Е01В 29/06, B65G 47/54, при использовании которого шпалы подаются к устройству сплошным потоком, с помощью совершающей возвратно-поступательное движение траверсы, укладываются на шагово перемещающийся конвейер (рейку) с закрепленными на нем расположенными по эпюре упорами. Затем, после того как с нее снимут шпалы, рейка возвращается и происходит новый набор шпал. Это устройство применимо в поточных линиях с перемещающимися материалами звена и не может быть использовано при стендовом методе сборки, то есть при неподвижных материалах и подвижных вдоль них исполнительных механизмах.

Известны «Устройство для раскладки шпал по эпюре на звеносборочной линии», а.с. №746017, Е01В 37/00, и «Устройство для раскладки шпал по эпюре на звеносборочной линии», пат. 1789581, Е01В 29/10, 37/00. Известные устройства также не могут быть использованы при стендовом методе сборки. Следует отметить, что во всех перечисленных устройствах не происходит установка шпал по "шнуру", то есть их центровка относительно оси пути.

Известно передвижное устройство раскладки шпал по эпюре (Звеносборочные и звеноразборочные комплексы производственных баз ПМС: Учебное пособие для вузов ж.-д. транспорта. / Под ред. С.Г.Штарева. - М.: Маршрут, 2006. - с.53-54, рис.2.7б, принято за прототип), основой которого является пространственная портальная рама, опирающаяся на колесные опоры, перемещающиеся от привода по рельсам объемлющего пути. На раме смонтированы поворотные, упорные рычаги-толкатели, контактирующий с рельсом мерный ролик, связанный с фасонным кулачком, управляющим посредством конечного выключателя поворотом упорных рычагов-толкателей. При подходе к шпале упорные рычаги-толкатели расположены таким образом, что контактируют с боковой поверхностью шпалы. После полного оборота мерного ролика, что соответствует размеру шпальной эпюры, рычаги-толкатели поворачиваются, контакт со шпалой теряется и устройство, проезжая над установленной шпалой, вступает упорными рычагами-толкателями в контакт со следующей шпалой. К недостаткам этого устройства можно отнести ошибки в получении эпюры шпал из-за проскальзывания мерного ролика, а также то, что шпала остается в начальном, поперечном положении (как была положена) относительно оси пути, то есть не выдержана "шнуровая" линия. Кроме того, при сдвижке сразу нескольких шпал, в зависимости от их количества, не всегда хватает сцепного веса устройства, наблюдается его пробуксовка. Это особенно сказывается в случае ремонта рельсовых звеньев, когда необходимо возвращать шпалы для возможности получения эпюры.

Задачей и целью изобретения является создание передвижного устройства для установки шпал по эпюре и "шнуру" при сборке или реновации рельсовых звеньев на производственной базе ПМС.

Задача достигается тем, что передвижное устройство для установки железобетонных шпал по эпюре и "шнуру" при сборке и реновации рельсовых звеньев на стендовом пути, выполненное в виде опирающейся на колесные опоры для перемещения по объемлющему пути стенда рамы, на которой смонтированы поворотные, упорные рычаги с возможностью взаимодействия со шпалой и связанные с командоаппаратом, снабжено механизмом установки шпал по "шнуру", выполненным в виде смонтированной на раме подвижной в вертикальной плоскости от гидроцилиндра траверсы, несущей размещенные в направляющих два ползуна, в нижней части каждого из которых шарнирно закреплен поворотный рычаг с возможностью взаимодействия с ребордой шпальной выемки под подкладку, и механизмом шагового перемещения, состоящим из двух гидроцилиндров, закрепленных на раме устройства, шток каждого из которых шарнирно связан с подвижной кареткой, снабженной зажимными захватами для крепления за рельсы, при этом вышеупомянутая траверса смонтирована на раме на расстоянии от поворотных, упорных рычагов, кратном шагу эпюры. Командоаппарат передвижного устройства кинематически связан со звездочкой, шарнирно закрепленной на раме с возможностью обкатывания по мерной цепи, уложенной вдоль рельса объемлющего пути стенда.

Введение в устройство механизма установки шпал по "шнуру", выполненного в виде смонтированной на раме подвижной в вертикальной плоскости от гидроцилиндра траверсы, несущей размещенные в направляющих два ползуна, в нижней части каждого из которых шарнирно закреплен поворотный рычаг с возможностью взаимодействия с ребордой шпальной выемкой под подкладку и размещение траверсы на раме на расстоянии от поворотных, упорных рычагов, кратном шагу эпюры, позволяет выставить шпалы относительно оси пути, то есть выдержать "шнуровую" линию при установке шпал по эпюре. Введение механизма шагового перемещения, состоящего из двух гидроцилиндров, закрепленных на раме устройства, шток каждого из которых шарнирно связан с подвижной кареткой, снабженной зажимными захватами для крепления за рельсы, обеспечивает, например, при производстве реновации звеньев, учитывая, что эпюра шпал на старых звеньях сбита и когда необходимо возвращать шпалы для возможности получения эпюры, производить сдвижку сразу нескольких шпал при обратном ходе устройства без пробуксовки. Для устранения ошибки в получении эпюры шпал, возможной в результате проскальзывания мерного ролика, привод командоаппарата со счетчиком размера перемещения выполнен в виде звездочки, обкатывающейся по мерной цепи, проложенной вдоль рельса объемлющего пути стенда (цевочное зацепление). На чертежах изображено:

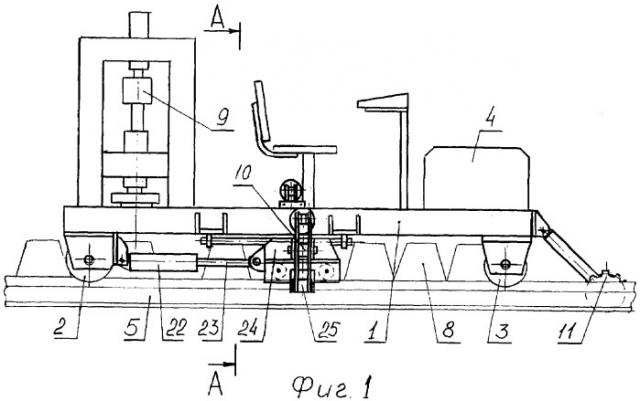

фиг.1 - передвижное устройство для установки железобетонных шпал по эпюре и "шнуру", общий вид;

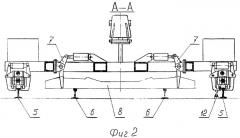

фиг.2 - положение упорных рычагов при сдвижке шпал и механизм шагового перемещения, сечение А-А на фиг.1;

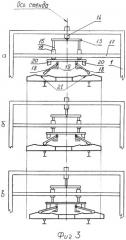

фиг.3 - схема работы механизма установки шпал по "шнуру";

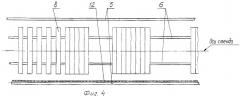

фиг.4 - участок стендового пути (шпалы рельсового звена и мерная цепь вдоль рельса объемлющего пути), вид в плане;

фиг.5 - схема работы устройства при реновации звеньев;

фиг 6 - упорный рычаг при сдвижке шпал и в поднятом положении.

Передвижное устройство для установки железобетонных шпал по эпюре и "шнуру" содержит портальную раму 1, опирающуюся на две ходовые 2 и две приводные 3 от привода 4 колесные опоры для перемещения по рельсам 5 объемлющего пути сборочного стенда 6. В средней части портальной рамы 1 смонтированы поворотные, упорные рычаги 7 для взаимодействия со шпалой 8. На свободном конце рамы, на расстоянии от поворотных, упорных рычагов 7, кратном шагу эпюры шпал, размещен механизм установки шпал по "шнуру" 9. На раме 1 установлен механизм шагового перемещения 10, размещенный между ходовыми 2 и приводными 3 колесными опорами, и шарнирно закреплена звездочка 11 с возможностью перекатывания по мерной цепи 12, уложенной вдоль рельса 5 объемлющего пути, и кинематически связанная с командоаппаратом, несущим счетчик размера перемещения звездочки (на чертеже не показаны), который, в свою очередь, связан с поворотными, упорными рычагами 7. Механизм установки шпал по "шнуру" 9 содержит траверсу 13 с гидроцилиндром 14, несущую два ползуна 15, размещенных в направляющих 16, которые установлены в арке 17 портальной рамы 1. На нижнем конце каждого ползуна 15 закреплен поворотный рычаг 18 с ограничителями 19 и 20, расположенными таким образом, чтобы каждый рычаг 18 имел возможность взаимодействовать с ребордой шпальной выемки 21 под подкладку. Механизм шагового перемещения 10 состоит из двух гидроцилиндров 22, каждый из которых закреплен на раме 1, а его шток 23 шарнирно связан с подвижной кареткой 24 с зажимными захватами 25 для крепления за рельсы 5 объемлющего пути.

Работа передвижного устройства для установки железобетонных шпал по эпюре и "шнуру" производится следующим образом.

На стендовом пути 6 краном или шпалораскладчиком разложены ряды шпал 8 по 4 или по 8 штук вплотную друг к другу и несколько смещенных от требуемого положения в сторону, обратную направлению движения устройства, если предусмотрены работы по реновации звена. При подходе к первой шпале 8 поворотные, упорные рычаги 7 устанавливаются в рабочее положение. Упорные рычаги 7 упираются в шпалу 8, сдвигая весь ряд шпал, и устройство перемещается на расстояние, заданное командоаппаратом, счетчик которого приводится во вращение от звездочки 11, перекатывающейся по мерной цепи 12. Командоаппарат подает команду на остановку устройства и подъем поворотных, упорных рычагов 7. Рычаги 7 поворачиваются, устройство проходит над шпалой 8 и рычаги 7 опускаются за шпалой в зазор между шпалами и перемещают шпалу на расстояние, заданное командоаппаратом. Далее процесс установки шпал по эпюре повторяется. Когда устройство пройдет расстояние, равное расстоянию, на которое отстоит механизм установки шпал по "шнуру" 9 от поворотных, упорных рычагов 7, рычаги 18 займут положение над шпальной выемкой 21 (фиг.3, положение а) и механизм установки шпал по "шнуру" 9 начнет установку шпалы 8 по оси стендового пути. Траверса 13 гидроцилиндром 14 опускается, ползуны 15, перемещаясь в направляющих 16, опускают рычаги 18 в шпальную выемку 21 (фиг.3, положение б). Рычаги 18 соприкасаются с поверхностью шпальной выемки 21 и, скользя по ней, упираются в реборду шпальной выемки 21 и совмещают ось шпалы 8 с осью стендового пути. Совмещение оси шпалы 8 с осью пути происходит в момент, когда рычаги 18 придут в полное соприкосновение с ограничителями 20 (фиг.3, положение в). После установки шпалы по оси пути траверса 13 поднимается вместе с рычагами 18. Крайнее нижнее положения рычагов 18 определяют ограничители 19. Таким же образом устанавливаются по оси остальные шпалы 8, выдерживая "шнуровую" линию.

При производстве работ по реновации звеньев шпалы на старогодных разбираемых звеньях, чаще всего, бывают сдвинуты и эпюра шпал на старых звеньях сбита. Поэтому устройство проезжает над несколькими шпалами 8 с поднятыми упорными рычагами 7, которые опускаются с обратной стороны шпалы и, при заднем ходе перемещения устройства, собирают шпалы 8 в ряд (фиг.5). Затем устройство возвращается к первой шпале в ряду собранных шпал и процесс установки шпал по эпюре и "шнуру" повторяется. Учитывая, что при сдвижке шпал сопротивление возрастает и возможно проскальзывание колес устройства, включают механизм шагового перемещения 10. Зажимными захватами 25 каретки 24 крепятся за рельсы 5 и посредством силового цилиндра 22 устройство перемещается на заданное расстояние. Во время остановки устройства для выполнения сдвижки шпал по "шнуровой" линии обратным ходом штока 23 цилиндра 22 каретки 24 подтягиваются в исходное положение.

1. Передвижное устройство для установки железобетонных шпал по эпюре и "шнуру" при сборке и ремонте рельсовых звеньев на стендовом пути, выполненное в виде опирающейся на колесные опоры для перемещения по объемлющему пути стенда рамы, на которой смонтированы поворотные, упорные рычаги с возможностью взаимодействия со шпалой и связанные с командоаппаратом, отличающееся тем, что устройство снабжено механизмом установки шпал по "шнуру", выполненным в виде смонтированной на раме подвижной в вертикальной плоскости от гидроцилиндра траверсы, несущей размещенные в направляющих два ползуна, в нижней части каждого из которых шарнирно закреплен поворотный рычаг с возможностью взаимодействия с ребордой шпальной выемки под подкладку, и механизмом шагового перемещения, состоящим из двух гидроцилиндров, закрепленных на раме устройства, шток каждого из которых шарнирно связан с подвижной кареткой, снабженной зажимными захватами для крепления за рельсы, при этом вышеупомянутая траверса установлена на раме на расстоянии от поворотных упорных рычагов, кратном шагу эпюры шпал.

2. Передвижное устройство по п.1, отличающееся тем, что командоаппарат кинематически связан со звездочкой, шарнирно закрепленной на раме с возможностью обкатывания по мерной цепи, уложенной вдоль рельса объемлющего пути стенда.