Способ изготовления высокоомного поликремниевого резистора

Иллюстрации

Показать всеИзобретение относится к микроэлектронике, а более конкретно к технологии изготовления высокоомных поликремниевых резисторов, и может быть использовано в производстве поликремниевых резисторов как в качестве дискретных элементов, так и в составе интегральных схем. Способ формирования высокоомного поликремниевого резистора включает нанесение поликремниевого слоя на изолирующий его от подложки и элементов интегральной схемы диэлектрик, формирование высоколегированных областей контактов резистора с помощью ионной имплантации большой дозой примеси или диффузии примеси, формирование последующей фотолитографией области поликремния, напыление слоя металла с последующей фотолитографией, формирование легированного слоя в теле резистора с помощью ионной имплантации, после формирования легированного слоя в теле резистора проводят отжиг при 250°С - 850°С. Способ позволяет получать большие поверхностные сопротивления поликремниевых резисторов с высокой точностью и воспроизводимостью за счет отсутствия большого количества высокотемпературных операций после ионного легирования тела резистора и возможности быстро провести контрольный процесс и определить необходимую дозу легирования для конкретной партии пластин, имеющей конкретный размер зерна поликремния. 10 ил.

Реферат

Изобретение относится к микроэлектронике, а более конкретно к технологии изготовления высокоомных поликремниевых резисторов, и может быть использовано в производстве поликремниевых резисторов как в качестве дискретных элементов, так и в составе интегральных схем.

Известен способ изготовления резистора [1], включающий выращивание эпитаксиального слоя n-типа на подложке р-типа, разделение эпитаксиального слоя на островки изолирующей областью р-типа, формирование в этих островках диффузионного резистора р-типа и области подпитки n-типа с высокой концентрацией примеси.

Однако из-за необходимости изоляции резисторов от других элементов в интегральной схеме и по причине наличия в структуре резисторов р-n перехода этот способ обладает следующими недостатками:

1) резисторы занимают большую площадь;

2) наличие в резисторах большой паразитной емкости;

3) максимально достижимое поверхностное сопротивление резисторов ограничено концентрацией примеси в эпитаксиальной пленке.

Известен также способ изготовления поликремниевого резистора [2], включающий формирование резистивного слоя поликремния определенной толщины на поверхности подложки, имеющего к тому же типичную поликремниевую зернистую структуру; окисление поликремниевого слоя с образованием оксида кремния, разделяющего границы зерен внутри поликремниевого слоя, формирование тел резисторов последующей фотолитографией.

Однако в данном способе сопротивление поликремниевого резистора сильно зависит от размера зерен, который может различаться в каждом процессе осаждения поликристаллического кремния, и от градиента температуры на подложке в окислительном процессе. В результате этот способ не обеспечивает точного получения высоких поверхностных сопротивлений поликремниевого слоя.

Наиболее близким по технической сущности к заявленному решению является способ изготовления поликремниевого резистора в составе интегральной схемы [3], включающий нанесение поликремниевого слоя, ионное легирование примесью n-типа в одном процессе с формированием затворов NМОП транзисторов с последующим отжигом.

Однако по причине наличия в данном решении последующих за формированием поликремниевого резистора высокотемпературных операций этот способ также не позволяет получать с большой точностью высокие поверхностные сопротивления резисторов.

В основу изобретения положена задача получения больших поверхностных сопротивлений поликремниевых резисторов с высокой точностью путем их легирования и отжига после формирования металлизации.

Поставленная задача решается тем, что в способе формирования высокоомного поликремниевого резистора, включающем нанесение поликремниевого слоя на диэлектрик, изолирующий его от подложки и элементов интегральной схемы; ионное легирование большой дозой областей контактов резистора; формирование фотолитографией области поликремния, в которой получают резистор; напыление слоя металла с последующей фотолитографией, формирующей контакты к высоколегированным областям, легирование тела резистора осуществляют после формирования металлизации, после чего проводят отжиг при сравнительно низкой температуре (250°С ÷ 850°С).

Изготовление поликремниевого резистора до формирования металлизации приводит к тому, что до окончания технологического маршрута структура резистора может подвергаться воздействию высокотемпературных (850°С ÷ 1200°С) операций. В результате глубина легированной области в слое поликремния может приблизиться к толщине слоя поликремния и сравняться с ней. Кроме того, анализ вольт-амперных характеристик поликремниевых резисторов, изготовленных согласно прототипу и заявляемому способу, показывает, что различие в поверхностном сопротивлении резисторов между разными партиями пластин в первую очередь определяется размером зерна поликристаллического кремния. Ионное легирование поликремниевого резистора и его отжиг при сравнительно низкой температуре (250°С ÷ 850°С) после формирования металлизации предполагает использование достаточно больших доз примеси. Поскольку после ионного легирования тела резистора отжиг проводят лишь при сравнительно низкой температуре, то примесь проникает в слой поликремния лишь на ограниченную глубину, за счет чего воспроизводимость значения поверхностного сопротивления резистора резко повышается. Например, для получения поликремниевого резистора толщиной 0,2 мкм с поверхностным сопротивлением 200 кОм/□ доза бора или фосфора при ионном легировании составит 1Е14 и 1,1Е14 ион/см2 соответственно. То есть применение достаточно больших легкоконтролируемых доз при ионном легировании тела резистора и отжиг его при сравнительно низкой температуре (250°С ÷ 850°С) позволяет уменьшить степень влияния размера зерна поликремния на поверхностное сопротивление и повысить точность получения заданного номинала резистора.

Также легирование и отжиг поликремниевого слоя после формирования металлизации дает возможность быстро провести контрольный процесс и определить необходимую дозу легирования для конкретной партии пластин, имеющей конкретный размер зерна поликремния, что позволяет получать поверхностное сопротивление поликремниевого слоя с очень высокой точностью и воспроизводимостью.

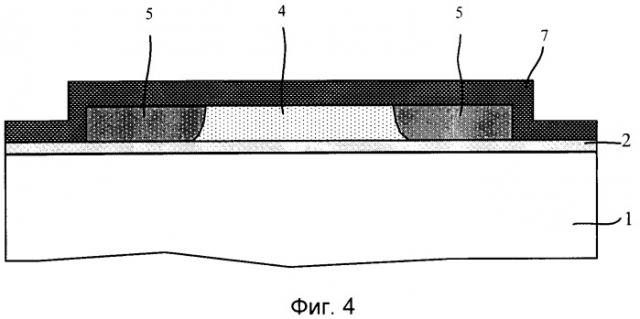

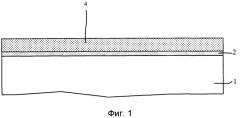

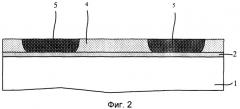

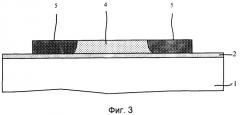

Сущность изобретения поясняется чертежами, где на фиг.1 показана эпитаксиальная пленка 1 с нанесенным на нее слоем диэлектрика 2 и поликремния 4; на фиг.2 - структура, изображенная на фиг.1, но с высоколегированными областями 5 в слое поликремния; на фиг.3 приведена структура со сформированной областью поликремния; на фиг.4 - структура со сформированной областью поликремния, покрытая слоями металла 7; на фиг.5 - структура с поликремниевым резистором со сформированными металлическими контактами к высоколегированным областям резистора с легированным слоем в теле резистора 8.

На фиг.6-10 приведена последовательность операций формирования поликремниевого резистора, полученного в процессе производства.

Предложенный способ формирования структуры, изображенный на фиг.1, был использован для получения поликремниевого резистора с поверхностным сопротивлением (200±30) кОм/□. На эпитаксиальной пленке 1 р-типа выращен тонкий окисел (SiO2) 2, на который нанесен слой нитрида кремния (Si3N4) 3, на который в свою очередь наносится слой поликремния 4 (фиг.6). При помощи отдельной фотолитографии путем ионного легирования фосфором дозой D=500 мкКл/см2 с энергией Е=60 кэВ в слое поликремния формируются высоколегированные области 5 (фиг.7). Обасть поликремния, в которой получают резистор, формируется соответствующей фотолитографией при помощи анизотропного плазмо-химического травления (фиг.8). Далее на всю структуру напыляют слой титана-вольфрама (TiW) 6, толщиной 0,18 мкм, и слой алюминия (Al) 7, толщиной 1,1 мкм, как показано на фиг.9. После чего соответствующей фотолитографией формируют металлические контакты к высоколегированным областям поликремниевого резистора и формируют легированный слой в теле резистора 8 с помощью операции ионного легирования фосфором дозой D=17 мкКл/см2 (1,1Е14 ион/см2) с энергией Е=30 кэВ и операции отжига при температуре 510°С в среде азота в течение 15 минут (фиг.10).

Таким образом, заявляемый способ формирования высокоомного поликремниевого резистора позволяет получать резисторы с высоким поверхностным сопротивлением, значение которого можно регулировать с большой точностью, что в конечном итоге позволяет повысить процент выхода годных резисторов с высоким сопротивлением в дискретном исполнении, а также процент выхода годных микросхем, элементом которых может являться резистор с заявляемым способом формирования более чем на 50%.

Предложенный способ формирования высокоомного поликремниевого резистора позволяет получать поликремниевые резисторы с большим поверхностным сопротивлением с высокой точностью и, как следствие, обеспечивать получение высокоомных резисторов в дискретном исполнении и обеспечивать требуемую работу интегральной схемы, элементом которой может являться данный резистор.

ИСТОЧНИКИ ИНФОМАЦИИ

1. Патент США №5661332, МКИ H01L 29/00. Опубликован 26.08.1997.

2. Патент США №5235312, МКИ Н01C 1/012. Опубликован 26.08.1997.

3. Патент США №4110776, МКИ H01L 29/78. Опубликован 29.08.1978.

Способ изготовления высокоомного поликремниевого резистора, включающий нанесение поликремниевого слоя на изолирующий его от подложки и элементов интегральной схемы диэлектрик; формирование высоколегированнных областей контактов резистора с помощью ионного легирования большой дозой примеси или диффузии примеси; формирование последующей фотолитографией области поликремния, в которой получают резистор; напыление слоя металла с последующей фотолитографией; формирование легированного слоя в теле резистора с помощью ионной имплантации, отличающийся тем, что создание легированного слоя в теле резистора осуществляют после формирования металлизации, а после формирования легированного слоя в теле резистора проводят отжиг при температуре 250÷850°C.