Способ сопряжения истинной характеристической кривой гидродинамического компонента с предварительно определенной заданной характеристической кривой при окончательной приемке гидродинамического компонента

Иллюстрации

Показать всеИзобретение относится к транспортному машиностроению. Способ заключается в том, что в присоединенном к гидродинамическому компоненту записывающем и считываемом запоминающем устройстве сохраняется описывающая желаемый режим гидродинамического компонента требуемая характеристическая кривая или требуемое поле характеристик. Каждой рабочей точке сопоставлено требуемое управляющее воздействие, при котором из характеризующих его отдельные рабочие состояния рабочих параметров устанавливается актуальная истинная характеристическая кривая и сравнивается для каждой рабочей точки с заданной требуемой характеристической кривой или требуемым полем характеристик. При отклонении из задаваемого диапазона допустимых значений производится подналадка требуемого управляющего воздействия для соответствующей рабочей точки, у которого при отсутствии отклонения актуальное заданное значение принимается как новая заданная величина и записывается в запоминающее устройство как требуемое управляющее воздействие. Достигается развитие способа адаптации характеризующей рабочий режим гидродинамического компонента истинной характеристической кривой или истинного поля характеристик в требуемом поле характеристик так, что минимизируются отклонения по сравнению с желаемой требуемой характеристической кривой или желаемым требуемым полем характеристик без того, чтобы требовались конструктивные изменения. 2 н. и 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу сопряжения характеризующей рабочий режим гидродинамического компонента истинной характеристической кривой или истинного поля характеристик с предварительно определенной или задаваемой требуемой характеристической кривой или требуемым полем характеристик при окончательной приемке гидродинамического компонента.

Гидродинамические компоненты при производстве подвергаются, как правило, окончательной приемке, при которой на испытательном стенде измеряется регулируемое с помощью него поле характеристик и сохраняется как реальная характеристическая кривая. При этом устанавливается заданная величина требуемых значений, как правило, по запросу клиента, причем все гидродинамические компоненты одного и того же конструктивного типа должны лежать в определенной полосе допусков в пределах этих запросов установочных требований. При этом измеряются реально достигнутые гидродинамическим компонентом истинные величины и сохраняются как характеристическая кривая. При очень сильных отклонениях достигнутых истинных величин от желаемых установочных значений выполняют дополнительную обработку, например в случае гидродинамического тормозного замедлителя - посредством увеличения выпускного отверстия. Из-за предварительного задания полосы допусков часто получается так, что полная находящаяся в распоряжении теоретическая тормозная эффективность реализуется не полностью. В случае гидродинамических тормозных замедлителей одинакового типа получаются, таким образом, при том же самом управлении разные реализуемые тормозные моменты.

Для компенсации проявлений старения в разбросе параметров при изготовлении нужно, например, для оптимизации процесса переключения в приводных механизмах транспортного средства, в частности имея в виду автоматические приводные механизмы транспортного средства, выполнять их с адаптивным управлением. При этом электрогидравлически приводимые в действие фрикционные элементы производят переключение между различными передаточными каскадами. Характеризующая процесс включения или переключения истинная величина (преимущественно, время проскальзывания, время переключения или градиент числа оборотов в период времени проскальзывания) сравнивается с записанной требуемой величиной, причем при превышении заданного отклонения записывается величина подналадки (подстройки). Она влияет тогда при следующих процессах включения или переключения, производя коррекцию согласно адаптивному управлению в формирование управляющей величины для фрикционных элементов, преимущественно - гидравлического давления. Этот способ характеризуется тем, что адаптивное управление происходит только во время режима эксплуатации и адаптация возможна, таким образом, только после определенного периода наработки.

Для гидродинамических компонентов в форме гидродинамических муфт известен из документа ЕР 1437520 A2 способ управления автоматически приводимой в действие муфтой, при котором передающим крутящим моментом управляют согласно характеристической кривой муфты в зависимости от позиции муфты и производится коррекция характеристической кривой муфты для компенсации изменений характеристик муфты. Для этого адаптируется характеристическая кривая муфты, причем производится минимально и максимально допустимая характеристическая кривая и рассчитывается действительная характеристическая кривая муфты в форме интерполированной характеристической кривой, которая адаптирована соответственно величинам влияния на характеристику муфты посредством интерполяции между значениями минимальной характеристической кривой и максимальной характеристической кривой. С помощью этого вида регулирования реагируют на изменения свойств муфты посредством различных факторов влияния.

Далее, способы управления гидродинамическими компонентами во время режима эксплуатации известны из документа DE 10645443 C2, а также DE 3335259. При этих конструкциях происходит адаптация истинной величины к требуемой величине посредством регулирования во время режима эксплуатации.

Поэтому в основе изобретения лежит задача развить способ адаптации характеризующей рабочий режим гидродинамического компонента истинной характеристической кривой или истинного поля характеристик в требуемом поле характеристик так, что минимизируются отклонения по сравнению с желаемой требуемой характеристической кривой или желаемым требуемым полем характеристик без того, чтобы требовались конструктивные изменения.

Соответствующее изобретению, решение характеризуется признаками пункта 1 формулы изобретения. Преимущественные варианты исполнения описаны в зависимых пунктах формулы изобретения.

Согласно изобретению обусловленные допусками отклонения по достижимым посредством гидродинамических компонентов характеристическим кривым или также полям характеристик, которые содержат истинную характеристическую кривую или также истинное поле характеристик, сопрягают при окончательной приемке с требуемой характеристической кривой или требуемым полем характеристик так, что они лежат, по меньшей мере, в диапазоне допустимых значений требуемой характеристической кривой или требуемого поля характеристик, по крайней мере, опосредованно описывающих в рабочем режиме гидродинамического компонента характеристики гидродинамического компонента, и, преимущественно, непосредственно соответствуют им. Это решается посредством того, что при окончательной приемке устанавливается получающаяся в настоящее время для гидродинамического компонента истинная характеристическая кривая или истинное поле характеристик при прохождении, преимущественно, всего рабочего диапазона с различными производственными требованиями и сравнивается с соответствующими рабочими точками требуемой характеристической кривой или требуемого поля характеристик, и при отклонении изменяется управляющее воздействие для установки характеризующих рабочий режим параметров, причем изменение происходит в том отношении, что при следующей установке соответствующей рабочей точки происходит сопряжение или, соответственно, сближение с предварительно заданным или предварительно определенным требуемым значением соответственно требуемой характеристической кривой или требуемому полю характеристик, учитывая диапазон допустимых значений. Если этого состояния достигают, т.е. достигнутая в настоящее время истинная величина при дальнейшем прохождении лежит, по меньшей мере, в диапазоне допустимых значений желаемой заданной величины или же соответствует ей, то управляющее воздействие устанавливается как значение по умолчанию, т.е. требуемое управляющее воздействие для установки этой определенной рабочей точки, и записывается как управляющее воздействие для достижения этой рабочей точки.

Соответствующее изобретению решение делает возможным также при больших конструктивных допусках между гидродинамическими компонентами одного и того же типа устанавливать по существу одинаковые характеристические кривые, которые характеризуют рабочий режим, и при этом переносить или производить те же самые моменты. Это реализуется простым способом посредством соответствующей калибровки поля характеристик, в частности поля характеристик управляющих воздействий, т.е. сопрягаются управляющие воздействия для достижения рабочей точки для гидродинамического компонента. При этом достигают улучшения согласования между управляющей величиной и выходом. Новые требуемые управляющие воздействия для отдельных рабочих точек будут тогда сохраняться в форме соответствующего поля характеристик в одном записывающем и считываемом накопителе и образуют базу для управления при установке рабочей точки для более поздней эксплуатации гидродинамического компонента в случае ввода в действие. При этом полученное таким образом поле характеристик прикладывается к гидродинамическому компоненту перед вмонтированием в прикладной области и образует при этом базу для, по возможности, немедленного оптимального режима. В самом простом случае запись происходит в одном из присоединенных к гидродинамическому компоненту накопителей характеристик, причем накопитель характеристик может быть расположен либо

- в корпусе гидродинамического компонента, либо

- в гидродинамическом компоненте.

При этом сама память характеристик наряду с сохранением полей характеристик, в частности поля характеристик управляющих воздействий, может содержать также еще следующие характеристики, которые регистрируются во время окончательной приемки или же позже, также при эксплуатации гидродинамического компонента. В дальнейшем эта память характеристик содержит интерфейс связи, посредством которого она может связываться с сетью обмена данных или с управляющим устройством. При вводе в действие в транспортных средствах соответствующие определяемые полем характеристик рабочие параметры тогда считываются при первом приведении в действие.

Следующая возможность состоит в том, чтобы к самому гидродинамическому тормозному замедлителю присоединять управляющее устройство. При этом оно может располагаться либо

- на корпусе, либо

- в корпусе

гидродинамического тормозного замедлителя. Это управляющее устройство служит во время эксплуатации при этом для обработки еще и других требуемых и истинных величин. В частности, при окончательной приемке эта возможность предлагает преимущество отказываться от отдельного управляющего устройства и предпринимать собственную адаптацию характеристической кривой уже в присоединенном к гидродинамическому компоненту управляющем устройстве. Если используется лишь накопитель характеристик, то требуется отдельное управляющее устройство для соответствующей обработки поля характеристик.

Касаясь гидродинамического компонента, речь идет при этом преимущественно о гидродинамическом тормозном замедлителе, охватывая первичный диск в форме роторного лопастного диска и вторичный лопастной диск в форме фиксированного статорного лопастного диска или же лопастного диска, вращающегося с относительным числом оборотов к первичному лопастному диску. Далее, возможно применение соответствующего изобретению метода также при выходном контроле гидродинамических муфт и гидродинамических преобразователей “число оборотов/крутящий момент”. При этом при вводе в действие для окончательной приемки гидродинамических тормозных замедлителей принимаются характеризующие рабочий режим характеристические кривые характеристик “число оборотов/крутящий момент”. При этом число оборотов определяется из величины, по крайней мере, опосредованно характеризующей число оборотов лопастного диска. Касаясь крутящего момента, речь идет о производимом тормозном моменте MBrems. При этом в зависимости от желаемой тормозной эффективности можно либо регулировать тормозной момент по ступеням, либо настраивать его бесступенчатым образом. В первом названном случае поле характеристик составляется из минимум одной характеристической кривой, преимущественно множества отдельных, приписанных отдельным тормозным ступеням характеристических кривых, в то время как в другом случае каждая рабочая точка между предварительно заданным максимальным тормозным моментом и минимальным тормозным моментом может подводиться через число оборотов, причем каждой отдельной рабочей точке в поле характеристик также приписано соответствующее управляющее воздействие, которое должно приводить к установке этой рабочей точки.

Согласно усовершенствованию изобретения всегда предварительно задается определенный диапазон допустимых значений для определенного поля характеристик или, соответственно, характеристической кривой, причем эти предельные значения могут предварительно определяться. При этом полоса допусков, т.е. отклонение вверх и вниз от характеристической кривой преимущественно составляет 20% от Mmax.

При этом адаптация управляющего воздействия происходит при определении отклонения характеризующих рабочий режим величин, преимущественно одной такой величины в одной рабочей точке при изменении управляющего воздействия на величину подналадки k, причем изменение производится при следующем прохождении этой рабочей точки или же при каждом n-ом прохождении той же самой желаемой рабочей точки. При этом, касаясь величины подналадки k, речь может идти о твердо заданной величине подналадки, которая приписывается к управляющему воздействию, или же о расчетной или устанавливаемой величине подналадки, причем при этом могут использоваться функциональные взаимозависимости. В самом простом случае величина подналадки - это твердая величина, которая при отклонении используемого в настоящее время требуемого значения суммируется или вычитается для установки актуальных истинных величин. Согласно преимущественному варианту исполнения возможно более мелкоступенчатое тестирование, чтобы считать величину подналадки переменной, которая рассчитывается в зависимости от значений, определенных между двумя следующими друг за другом теми же самыми рабочими состояниями при неоднократном прохождении одного и того же рабочего состояния. При этом управляющее воздействие YSoll определяется, например, из произведения установленного при последней регулировке рабочей точки управляющего воздействия на отношение установленного в настоящее время истинного момента и истинного момента, установленного при последней настройке рабочего параметра рабочей точки. Если тогда достигнутые с новым значением управляющего воздействия рабочие параметры, в частности соответствующие характеристическим значениям, все еще лежат в диапазоне допусков требуемых характеристических значений, то установленное требуемое управляющее воздействие принимается как новое требуемое управляющее воздействие для этой рабочей точки.

Согласно преимущественному варианту исполнения соответствующего изобретению способа при записи в память требуемого управляющего воздействия определяется, соответственно, также еще проявляющийся с ним в отклонении от оптимального состояния допуск, т.е. устанавливается и также записывается. Таким образом получается многомерное поле характеристик для регулировки рабочих точек, причем наряду с управляющим воздействием совместно зарегистрировано также появляющееся с ним отклонение от оптимального состояния в отдельных рабочих точках и, таким образом, находится в распоряжении величина допуска как критерий оценки для следующих процессов.

Соответствующее изобретению решение разъясняется в последующем при помощи чертежей. Там представлено, в частности, следующее:

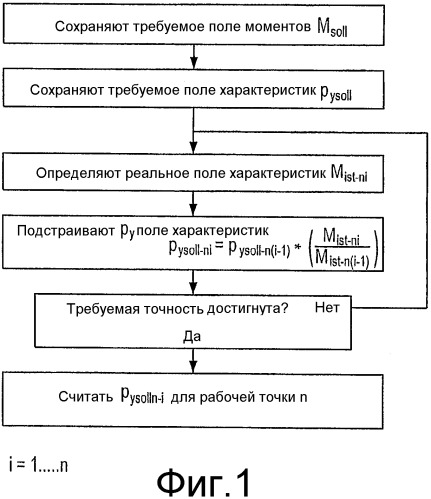

фиг.1 поясняет в схематически упрощенном представлении посредством изображения прохождения сигнала особенно выгодное исполнение соответствующего изобретению способа; надписи на чертеже: 1 - требуемое поле момента, записанное в управлении Msoll, 2 - требуемое pY-поле характеристик, записанное в управлении pysoll, 3 - определение истинного поля характеристик Mist-ni, 4 - сопряжение py-поля характеристик (формула), 5 - требуемая точность достигнута? Нет, Да, 6 - записать

pysolln-i для рабочей точки n;

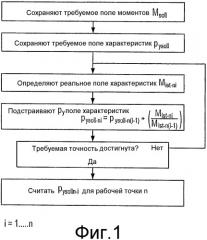

фиг.2 поясняет компоновку испытательного стенда для дислокации соответствующего изобретению способа в схематически упрощенном представлении;

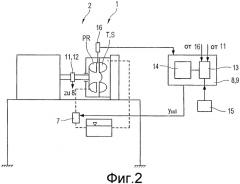

фиг.3a поясняет посредством диаграммы - число оборотов/крутящий момент - предварительно заданное требуемое поле характеристик для гидродинамического тормозного замедлителя;

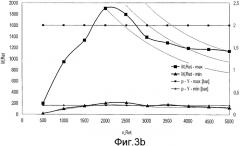

фиг.3b поясняет установленное во время прохождения рабочей области истинное поле характеристик гидродинамического тормозного замедлителя;

фиг.3c поясняет существующее согласно соответствующему изобретению способу исправленное поле характеристик для гидродинамического тормозного замедлителя с дополнительным опциональным учетом величины отклонения допусков; надпись на чертеже: (1) - допуск.

Фиг.1 поясняет в схематически упрощенном представлении основной алгоритм соответствующего изобретению способа для ограничения отклонения истинной характеристической кривой, характеризующей реализованный с гидродинамическим компонентом рабочий режим, или истинного поля характеристик от предварительно определенной или заданной характеризующей рабочий режим требуемой характеристической кривой или требуемого поля характеристик при окончательной приемке гидродинамического компонента 1 на испытательном стенде 2. Испытательный стенд 2 воспроизведен при этом на фиг.2 в схематически сильно упрощенном представлении относительно его функционального состава. К гидродинамическому компоненту 1 присоединена система 3 снабжения рабочими средствами, представленная здесь только посредством прерывистой линии. Она может быть выполнена различными способами и с возможностью реализации на испытательном стенде даже в версии, исполняющей минимальные функции. Так как отдельные функциональные режимы гидродинамического компонента 1, как правило, снабжаются согласно наличествующей в рабочем контейнере 4 степени наполнения FG и/или степени сжатия в отдельных трубопроводах системы 3 снабжения рабочими средствами, в частности, на минимум одном входе 5 и/или минимум одном выходе 6 из рабочего контейнера 4, к этому контейнеру присоединено исполнительное устройство 7, которое может быть выполнено также разнообразно в зависимости от конструкции и вида влияния на передаточную характеристику гидродинамического компонента 1, преимущественно, в форме клапанного устройства. Для установления желаемой, описывающей рабочий режим передаточной характеристики в форме предварительно определенной или заданной требуемой характеристической кривой, исполнительному устройству 7 предписано соответствующее управляющее воздействие Y для каждой отдельной рабочей точки требуемой характеристической кривой, описывающей рабочий режим. Оно воспроизведено в требуемой характеристической кривой для управляющего воздействия Y, преимущественно, в требуемом поле характеристик для управляющего воздействия YSoll с сопоставлением одной из соответствующих рабочих точек предварительно определенной либо заданной требуемой характеристической кривой для рабочего режима гидродинамического компонента 1. Представленный на фиг.2 гидродинамический компонент 1 выполнен как гидродинамический тормозной замедлитель. Он содержит первичный диск P, действующий как роторный лопастной диск R, и вторичный диск Т, действующий в качестве статорного лопастного диска S. При этом вторичный диск Т фиксирован. Для каждого отдельного гидродинамического компонента 1, в частности для аналогичных по структуре и производительности типов, существуют предварительно определенные или заданные требуемые характеристические кривые для рабочего режима, как правило, в форме так называемых характеристических кривых “число оборотов/крутящий момент” (n-М-характеристика). Для реализации этих требуемых характеристических кривых при этом каждой рабочей точке, т.е. каждому выбранному числу оборотов поставлено в соответствие одно управляющее воздействие от YSoll1 до YSolln. При этом управляющее воздействие YSoll производится, в зависимости от имеющихся в настоящее время условий эксплуатации, управляющим устройством 8, преимущественно, в форме устройства 9 управления. При этом требуемая характеристическая кривая или, соответственно, требуемое поле характеристик для управляющего воздействия YSoll может исходить от управляющего устройства 8 после соединения с гидродинамическим компонентом 1, а также считываться из присоединенного к гидродинамическому компоненту 1 записывающего и считываемого накопителя 10 и подводиться к управляющему устройству 8. Тогда функция управляющего устройства, в частности управляющего устройства 8, может выполняться любым управляющим устройством, присоединенным к компоненту в трансмиссии при использовании в транспортных средствах, или устройством центрального управления движением. Для испытательного стенда 2 при этом предусмотрены устройство 15 для предварительного задания желаемого тормозного момента и устройство регистрации для учета фактической частоты вращения nIst первичного диска P гидродинамического компонента 1, по крайней мере, опосредованно описывающей величину, в форме устройства 11 регистрации. При этом оно может быть присоединено, в самом простом случае, к связанному с первичным диском P валу. Это устройство 11 регистрации выполнено, например, в форме сенсора 12, причем он производит сигнал для управляющего устройства 8. Соответственно этому сигналу определяется управляющее воздействие

YSoll из записанной в управляющем устройстве 8 требуемой характеристической кривой для определенного рабочего состояния гидродинамического тормозного замедлителя и используется для управления исполнительным устройством 7. При этом для этого определенного числа оборотов n устанавливается определенное значение момента в гидродинамическом компоненте 1, которое обозначено MIst. Момент или величина, характеризующая его, по крайней мере, непосредственно, т.е. непосредственно или через функциональные связи или пропорциональности, также регистрируется, например, с помощью устройства 16 регистрации и сравнивается с записанным в управляющем устройстве 8 требуемым полем характеристик для, по крайней мере, опосредованно описывающих рабочий режим величин. Если теперь имеется отклонение, то предусмотрено согласно изобретению выполнение адаптации управляющего воздействия YSoll для этой рабочей точки и для достижения предварительно определенного и, соответственно, заданного требуемого поля характеристик или отдельной характеристической кривой для устанавливаемого момента. При этом управляющее воздействие YSoll для этой рабочей точки изменяется. Это изменение может происходить по-разному. В самом простом случае адаптация может производиться здесь соответственно величине подналадки, которая каждый раз снова сравнивается при обновленной установке рабочей точки. Преимущественно, этот образ действий выбирается для большинства рабочих точек, преимущественно в определенных интервалах, например интервалах числа оборотов, или же для всех рабочих точек. В последнем случае при этом, соответственно, проходится весь рабочий диапазон, который определен, например, областью числа оборотов. Другая возможность состоит в том, чтобы по-новому устанавливать управляющее воздействие - в форме функциональной связи. Относительно этого также существует несколько возможностей. При этом в самом простом случае используются уже и без того установленные величины предыдущих прохождений рабочего диапазона для тех же самых рабочих точек, т.е. установленные истинные величины. На относящуюся к этому возможность еще точнее указано на фиг.1. При этом эта адаптация производится в самом простом случае также в управляющем устройстве 8. Оно содержит для этого, по меньшей мере, еще блок 13 сравнения, а также устройство 14 коррекции заданной величины. Этот процесс повторяется до тех пор, пока не достигнута необходимая точность. Это может происходить, например, посредством предварительно заданной полосы допусков для определенной, описывающей рабочий режим гидродинамического компонента 1, требуемой характеристической кривой. При этом возможно прокладывать полосу допусков равномерно по всей характеристической кривой или же также допускать более сильные отклонения в отдельных областях.

Если достигают необходимой точности, то соответственно подогнанное для отдельных рабочих точек заданное значение Ysoll-neu может записываться тогда для отдельного управляющего воздействия Y, причем это поле характеристик управляющих воздействий прилагается тогда к гидродинамическому компоненту 1 и может использоваться для каждого x-выбранного управления.

При этом фиг.1 поясняет еще раз, посредством изображения прохождения сигнала, основной принцип соответствующего изобретению способа адаптации характеризующей рабочий режим гидродинамического компонента 1 истинной характеристической кривой с помощью заданной или предварительно определенной требуемой характеристической кривой при окончательной приемке гидродинамического компонента 1 с целью установки в последующей области применения рабочего режима в области желаемой требуемой характеристической кривой. C этой целью для определенного типа гидродинамического компонента 1, например гидродинамического тормозного замедлителя определенной конструктивной разновидности и типоразмера, в управлении 8 записывается требуемое поле характеристик, которое описывает рабочий режим гидродинамического компонента 1, в дальнейшем - соответствующее требуемое поле характеристик управляющих воздействий. Касаясь описывающего рабочий режим требуемого поля характеристик, речь идет при этом, например, о матрице требуемых моментов, причем момент при тормозном замедлителе характеризуется тормозным моментом. При этом отдельные моменты во всем рабочем диапазоне обозначены от

MSoll1 до MSolln. Каждой рабочей точке, в частности, требуемому моменту в поле характеристик моментов поставлено в соответствие управляющее воздействие Y при гидродинамических компонентах - преимущественно в форме давления pY исполнительного импульса. При этом получающееся из этого требуемое поле характеристик управляющих воздействий для pYSoll состоит из множества отдельных управляющих воздействий от pYSoll1 до pYSolln. Преимущественно, происходит взаимная корреляция через число n оборотов. При этом требуемое поле характеристик моментов для MSoll1 до MSolln сохранено в диаграмме “число оборотов/крутящий момент”. При этом отдельное поле характеристик может задаваться множеством отдельных характеристических кривых. Преимущественно, корреляция происходит через число n оборотов первичного диска P гидродинамического компонента 1, который выполнен, в зависимости от конструкции гидродинамического компонента, как гидродинамическая муфта преобразователя “число оборотов/крутящий момент” или как насосное колесо или роторный лопастной диск гидродинамического тормозного замедлителя. При этом эти оба поля характеристик - требуемое поле характеристик моментов MSoll и требуемое поле характеристик управляющих воздействий pYSoll - образуют исходную базу. На испытательном стенде при окончательной приемке тогда устанавливается актуальное истинное поле характеристик моментов MIst, причем при этом устанавливается множество отдельных характеристик моментов от MIst1 до MIstn, которые, например, отображают отдельные рабочие точки в поле характеристик моментов относительно числа оборотов первичного диска. Посредством сравнения установленной истинной величины, в представленном случае - момента MIst, с заданным значением MSoll в соответствующей рабочей точке, устанавливается, соответствует ли она желаемому заданному значению, соответственно требуемому полю характеристик моментов. Если сравнение дает в итоге превышение или недостижение требуемого значения MSoll для определенной рабочей точки до MIst-i, то управляющее воздействие соответствующим образом адаптируется, в представленном случае, например, уменьшается, в то время как при недостижении изменение управляющего воздействия YSolln происходит в направлении увеличения. Относительно этого управляющее воздействие Y, в представленном случае pYsoll, может изменяться лишь сложением или вычитанием на величину подналадки, которая может твердо задаваться, свободно определяться или устанавливаться. Другая возможность, соответственно исполнению согласно фиг.1 состоит в том, чтобы производить здесь функциональную взаимозависимость, в частности, между отдельными одинаково теоретически управляемыми в требуемом поле характеристик рабочими точками (nIstn, MIstn), а также изменениями управляющих воздействий pYSoll. При этом, например, для определенной рабочей точки, которая характеризуется определенным моментом MIst-n и может устанавливаться управляющим воздействием pYSolln, при повторном прохождении по всему рабочему диапазону для двух одинаково устанавливаемых рабочих точек (nIstn, MIstn) учитываются друг за другом установленные значения. При этом для использования получается новое управляющее воздействие pYSollneu из произведения актуального приложенного давления исполнительного импульса pYsolln-(i-1), которое соответствует его заданному значению pYSoll из последней установки той же самой рабочей точки (nIstn, MIstn), и частному из актуального момента MIstn(i-1) из последнего измерения в той же самой рабочей точке. Если необходимая точность все еще не достигается, то подналадка производится дальше, т.е. повторно, во время следующего прохождения рабочей точки n. Число n характеризует при этом конкретную рабочую точку, i характеризует количество повторных установок рабочей точки n. Если при этом существующий истинный момент MIstn-i лежит, тем не менее, в диапазоне допустимых значений, то использованное для этого значение управляющего воздействия pYSolln-i может записываться для этой рабочей точки n. При этом оно рассматривается как pYSollneu. Преимущественно, всегда происходит большое количество таких шагов итерации. При этом для каждой рабочей точки n эта итерация производится всегда соотнесенно с рабочей точкой. Это значит, что, например, при условии определенной степени наполнения, при определенном числе оборотов n2 принимается как заданное значение для управляющего воздействия pYSoll при числе оборотов n2 и устанавливаемый крутящий момент MSoll при n2, и измеряется актуальный момент MIst2 при n2. Если

MIst2 отличается от непосредственно теоретически устанавливаемого заданного значения MSoll2 при числе оборотов n2, то происходит подналадка управляющего воздействия pYSoll2 при числе оборотов n2 и MSoll2 для числа оборотов n2. При этом заново определяется заданное значение для управляющего воздействия pYSoll2, причем оно получается из произведения pYIst2 при числе оборотов n2 на отношение актуального истинного момента MIst2 при числе оборотов n2 к последнему измерению MISt2-(1) при числе оборотов n2. Если тогда достигают необходимой точности, это новое заданное значение может запоминаться как твердо заданное требуемое значение для определенной рабочей точки n.

Фиг.3a - 3c поясняют в качестве примера приложение соответствующего изобретению способа при гидродинамическом тормозном замедлителе, содержащем первичный диск в форме роторного лопастного диска и вторичный лопастной диск. При этом на фиг.3a воспроизведено положенное в основу при выходном контроле требуемое поле характеристик для гидродинамического тормозного замедлителя. Из этого видно, что здесь по существу отличаются две характеристические кривые тормозного замедлителя, которые описывают создание максимального тормозного момента MRet-max и MRet-min. Это является также всегда зависящим от степени наполнения FG гидродинамического тормозного замедлителя и, соответственно, также приложенной желаемой степени торможения, так что наряду с представленными здесь двумя разными характеристическими кривыми также может задаваться множество таких характеристических кривых. К каждой из этих характеристических кривых, которые обозначены здесь MRet-max и MRet-min, присоединена соответствующая характеристическая кривая управляющих воздействий, которая обозначена в соответствии с этим как pYmax и pYmin. Характеристические кривые воспроизведены в так называемом поле характеристик “число оборотов/крутящий момент” (диаграмма n/M). Число оборотов n описывается, например, числом оборотов тормозного замедлителя, в частности роторного лопастного диска R.

В противоположность этому фиг.3b представляет фактическое истинное поле характеристик, которое получается при приложении управляющего воздействия pYSoll для отдельных рабочих точек. Из этого нужно заключить, что, однако, имеются значительные отклонения в определенных областях каждой отдельной истинной характеристической кривой от так называемых требуемых характеристических кривых. Подналадка происходит посредством адаптации управляющего воздействия pYSoll, здесь, в конкретном случае, - управляющих воздействий pYmax и pYmin, причем подналадка производится для каждой отдельной рабочей точки. Это имеет значение, по аналогии, также для минимального производимого тормозным замедлителем тормозного момента MRet-min.

При этом запись исправленных управляющих воздействий pYSoll заново для отдельных рабочих точек n происходит, по меньшей мере, в один записывающий и считываемый накопитель. Он может быть приложен к гидродинамическому компоненту 1, в частности гидродинамическому тормозному замедлителю, например размещен в корпусе. Является возможным также записывать корригированное, получившееся из множества этих отдельных требуемых значений управляющих воздействий, требуемое поле характеристик pYSoll в гидродинамическом компоненте 1, в частности в присоединенном к гидродинамическому тормозному замедлителю управляющем устройстве 8.

Дополнительно в качестве примера нанесены фактические отклонения установленных истинных рабочих точек при применении записанного требуемого управляющего воздействия. Это отклонение может привлекаться как дополнительный критерий анализа для последующих управляющих процессов в режиме эксплуатации гидродинамического компонента.

Соответствующее изобретению решение не ограничено описанной здесь возможностью изменения управляющего воздействия pYSoll. Как уже упомянуто, возможно постепенное изменение вокруг предварительно определенной или заданной величины подналадки. Эта величина подналадки может рассчитываться или же свободно устанавливаться. Это находится в связи, в частности, также с тем, в каком интервале должны происходить такие подналадки. Подналадка может происходить при следующих друг за другом прохождениях определенной рабочей точки или же только при каждой i-ой установке рабочей точки n.

Перечень основных обозначений

1 - гидродинамический компонент

2 - испытательный стенд

3 - система снабжения рабочим средством

4 - рабочий контейнер

5 - вход

6 - выход

7 - исполнительное устройство

8 - управляющее устройство

9 - устройство управления

10 - накопитель

11 - устройство регистрации

12 - датчик

13 - блок сравнения

14 - устройство коррекции заданного значения

15 - устройство для задания желаемого тормозного момента

16 - устройство для регистрации величины, по крайней мере, опосредованно описывающей истинный момент.

1. Способ установления соответствия характеризующего рабочий режим гидродинамического компонента (1) истинной характеристической кривой или истинного поля характеристик с предварительно определенной или задаваемой требуемой характеристической кривой или требуемым полем характеристик при окончательной приемке гидродинамического компонента, отличающийся следующими признаками:в присоединенном к гидродинамическому компоненту (1) записывающем и считываемом запоминающем устройстве сохраняется, по меньшей мере, одна описывающая желаемый режим гидродинамического компонента (1) требуемая характеристическая кривая или требуемое поле характеристик, причем каждой занесенной туда рабочей точке «n» сопоставлено требуемое управляющее воздействие YSoll n:а) из характеризующих его отдельные рабочие состояния рабочих параметров устанавливается актуальная, описывающая рабочий режим гидродинамического компонента (1), истинная характеристическая кривая и сравнивается для отдельных рабочих точек «n» с заданной ими требуемой характеристической кривой или требуемым полем характеристик, причем при отклонении из задаваемого