Способ получения высокочистого никеля для распыляемых мишеней и устройство для его реализации

Иллюстрации

Показать всеИзобретения относятся к получению высокочистого никеля. Техническая задача - резкое повышение чистоты никеля, предназначенного для распыляемых мишеней. Способ получения высокочистого никеля для распыляемых мишеней включает зонное хлорирование металлического никеля в токе газообразного хлора при температуре 940-970°С до получения порошка хлорида никеля. Затем ведут одностадийную сублимацию порошка хлорида никеля во влажном аргоне при температуре 940-970°С с получением паров хлоридов никеля. После сублимации проводят гомогенное восстановление паров хлорида никеля в токе осушенного водорода при температуре 950-980°С и соотношении расходов водорода и аргона 1:2-1:3 с получением фольги и кристаллов восстановленного никеля. Затем осуществляют прессование фольги и кристаллов восстановленного никеля и вакуумную зонную перекристаллизацию с получением слитков. Слитки переплавляют в охлаждаемом плоском кристаллизаторе в вакууме с получением плоского слитка, который проплавляют с каждый стороны на полную глубину не менее двух раз. Предложены также устройство для реализации способа, а именно для получения порошка хлорида никеля, предназначенного для получения высокочистого никеля для распыляемых мишеней, а также устройство для сублимации и гомогенного восстановления хлорида никеля. 3 н.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве распыляемых магнетронных мишеней в технологии производства кремниевых интегральных схем в микроэлектронике.

Из уровня техники известен способ получения высокочистого никеля, взятый за прототип, в соответствии с которым никель производят хлоридным способом с восстановлением водородом (WO 02102191 C1 A1, 27.12.2002). Известно устройство для получения никеля восстановлением хлорида никеля водородом.

Недостатком известного способа является то, что в хлоридном процессе удаление примесей сильно зависит от выбора материала и емкости реакционного сосуда, соотношения хлора и исходного металла, подбора температуры для осаждения и чистоты исходного продукта. Кроме того, в исходном продукте, например в карбонильном никеле, присутствуют газовые примеси, негативно влияющие на эффективность процесса, а примеси, близкие по своим химическим свойствам к никелю, например кобальт и железо, удаляются крайне неэффективно. Использование вакуумного плавления и очистки исходных порошков хлорида никеля, полученных по хлоридной технологии, часто не дает желаемого результата, так как слитки на конечном этапе имеют плохую макроструктуру, а выращивание монокристаллов сильно осложняется наличием примесей.

Техническая задача - резкое повышение чистоты никеля для получения монокристаллов и распыляемых мишеней, используемых для тонкопленочной металлизации различными методами распыления, поскольку чистота никеля в значительной мере определяет электрофизические параметры наносимых тонких слоев.

Это достигается тем, что используется способ получения высокочистого никеля для распыляемых мишеней, включающий зонное хлорирование металлического никеля в токе газообразного хлора при температуре 940-970°С до получения порошка хлорида никеля, одностадийную сублимацию его во влажном аргоне при температуре 940-970°С с получением паров хлорида никеля, гомогенное восстановление паров хлорида никеля в токе осушенного водорода при температуре 950-980°С и соотношении расходов водорода и аргона 1:2-1:3 с получением фольги и кристаллов восстановленного никеля, прессование фольги и кристаллов восстановленного никеля, вакуумную зонную перекристаллизацию с получением слитков, которые переплавляют в охлаждаемом плоском кристаллизаторе в вакууме с получением плоского слитка и проплавление его с каждой стороны на полную глубину не менее двух раз. Это достигается тем, что используется устройство для получения порошка хлорида никеля для получения высокочистого никеля для распыляемых мишеней, включающее реактор, выполненный из огнеупорного материала - плавленого кварца, нагреватель, выполненный с возможностью перемещения сверху вниз с заданной скоростью вдоль обрабатываемого материала при нагревании его до температуры 940-970°С в противотоке хлора, и системы подачи жидкого хлора и подачи влажного аргона. Это достигается тем, что используется устройство для сублимации и гомогенного восстановления хлорида никеля для получения высокочистого никеля для распыляемых мишеней, включающее выполненный из огнеупорного материала реактор, разделяемый кварцевой диафрагмой диаметром 1 мм на две зоны: зону восстановления и зону сублимации, предназначенную для испарения хлорида никеля и для подачи в нее влажного аргона, служащего носителем паров хлорида никеля из зоны сублимации в зону восстановления, градиентный нагреватель, установленные в зоне восстановления кварцевую трубу для осаждения восстановленного никеля и трубу с калиброванным соплом диаметром 1-3 мм для подачи осушенного водорода.

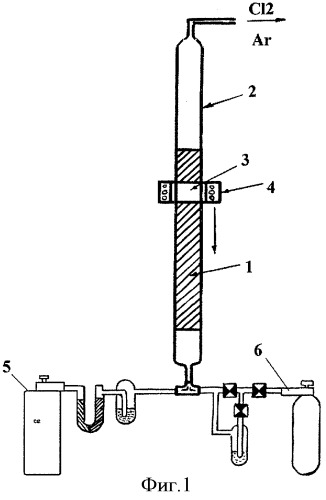

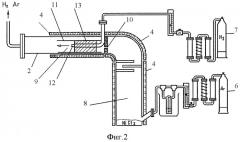

На Фиг.1 и Фиг.2 представлены устройства для реализации предлагаемого способа. На Фиг.1 представлено лабораторное устройство для зонного хлорирования: 1 - обрабатываемый материал; 2 - реактор; 3 - перемещаемая зона; 4 - нагреватель; 5 - система подачи жидкого хлора; 6 - система подачи влажного аргона. На Фиг.2 представлено лабораторное устройство для сублимации и гомогенного восстановления хлорида никеля: 8 - зона сублимации; 9 - зона восстановления; 10 - диафрагма; 11 - труба для осаждения; 12 - трубка с калиброванным соплом; 13 - осажденный никель; 14 - реактор; 15 - нагреватель.

Способ получения высокочистого никеля для получения кристаллов и мишеней осуществляется следующим образом. Обрабатываемый материал 1 в виде порошка металлического никеля помещают в реактор 2, разогревают до температуры 940-970°С с помощью нагревателя 4, пропускают через реактор 2 газообразный хлор, подаваемый из контейнера с жидким хлором 5, перемещают нагреватель 4 вертикально вниз вдоль реактора 2 с обрабатываемым материалом 1, перемещая зону нагрева 3 и производя хлорирование, заполняют реактор 2 влажным аргоном, быстро перемещают нагреватель 4 в исходное верхнее положение и повторяют зонное хлорирование до полного перевода металлического никеля в хлорид никеля. Для очистки от примесей углерода и использования различий в способности к высокотемпературному гидролизу хлоридов никеля и примесных элементов испарение хлорида никеля в зоне сублимации 8 (Фиг.2) производят при температуре 950-980°С в градиентном нагревателе 15 в слабоокислительной атмосфере, создаваемой потоком влажного аргона. В реакторе 14 зона сублимации 8 и зона гомогенного восстановления 9 разделены кварцевой диафрагмой 10 диаметром 1 мм и нагреваются раздельно, причем наличие диафрагмы обусловлено необходимостью предотвращения гетерогенного восстановления хлорида в зоне сублимации. Восстановление паров хлорида производят с помощью осушенного водорода, подаваемого в зону восстановления с помощью трубки с соплом 12 диаметром 1-3 мм, восстановленный никель 13 осаждают на внутренней поверхности кварцевой трубы 11, установленной в зоне восстановления 9. Восстановленный никель в виде фольги и кристаллов прессуют и подвергают вакуумной зонной перекристаллизации. Для получения мишени обрабатываемый материал в виде прутков никеля помещают в охлаждаемый плоский кристаллизатор и производят вакуумный переплав до получения плоского слитка, проплавляя его с каждой стороны на полную глубину.

Пример реализации способа.

В качестве исходного материала использовали порошок карбонильного металлического никеля марки ОСЧ. Зонное хлорирование металлического никеля проводили в вертикальном контейнере из плавленого кварца в токе хлора. Нагретую до температуры 940-970°С зону перемещали сверху вниз со скоростью 50 мм/ч, через материал засыпки (порошок никеля марки ПНК ЛА 11) пропускали газообразный хлор противоточно направлению перемещения зонного нагревателя. Высота зоны - 50 мм. Результатом зонного хлорирования металлического никеля было получение порошка стехиометрического хлорида никеля, при этом хлорирование происходило без спекания. Зонное хлорирование карбонильного никеля с последующей сублимацией производили за 2-3 прохода нагретой зоны, в результате металлический никель полностью превращался в порошок хлорида никеля. Длительность хлорирования составляла 8-10 часов на 1 кг хлорида, выход чистого продукта 90-95% (остальные 5-10% - отгон и остаток металла). Высокий выход хлорида и высокая скорость хлорирования обусловлены тем, что при надвижении зонного нагревателя на слой металла последний подвергался сначала низкотемпературному хлорированию. При этом частицы обволакивались слоем хлорида, который под воздействием высокотемпературной зоны нагревателя испарялся, частично переносился и в то же время предохранял губчатый металл от высокотемпературного спекания. Гомогенное восстановление хлорида производили на установке, схематически изображенной на Фиг.2, особенностью которой является сочетание в одном реакторе двух процессов: сублимация хлорида никеля в начальной части реактора (по ходу газа-носителя) и водородное восстановление паров хлорида в конечной части реактора, а зоны разделялись калиброванной диафрагмой. Оптимальные условия нагрева хлорида никеля: в зоне сублимации 940-970°С, в зоне восстановления 950-980°С, соотношение расходов водорода и аргона от 1:2 до 1:3. В этих условиях выход очищенного никеля составлял 80%. Установлено, что более высокая температура в зоне сублимации нежелательна из-за заметного загрязнения конечного продукта кремнием. Изучение поведения примесей (Таблица 1) показало, что предлагаемый процесс является высокоэффективным, одностадийным способом очистки от примесей щелочных, щелочноземельных и тяжелых металлов, позволяющим получать металл с содержанием контролируемых примесей на уровне 0,1-1,0 ppm. Увлажнение газа-носителя до уровня 2,4.10-2 ат приводило к более глубокой очистке никеля от некоторых металлических примесей (Таблица 1), а содержание углерода падало ниже чувствительности кулонометрического метода анализа (4 ppm).

Таким образом, предлагаемый способ получения высокочистого никеля позволяет с высокой эффективностью производить очистку исходных материалов пониженной чистоты, что чрезвычайно важно для приготовления магнетронных мишеней, поскольку появляется возможность использовать никелевый продукт рекордной чистоты.

| Таблица 1.Содержание примесей в никеле, полученном гомогенным восстановлением хлорида никеля (ppm) | |||

| Элементы | Исходный Ni ОСЧ | Образец 1 | Образец 2 (получен с увлажением Ar) |

| Na | 30,00 | 1,00 | <0,1 |

| К | 100,00 | 1,00 | 0,3 |

| Mg | 10,00 | 0,3 | 0,3 |

| Аl | 30,00 | 0,1 | 0,1 |

| Сa | 10,00 | 1,00 | 1,00 |

| Мn | 300,00 | 0,1 | <0,1 |

| Fe | 40,00 | 1,00 | 0,1 |

| Сu | 3,00 | 1,00 | 0,3 |

| Ва | 50,00 | 1,00 | 1,00 |

| Сl | 1000,00 | 10,00 | 3,00 |

| Со | 30,00 | 0,1 | 0,1 |

| Вr | - | <0,1 | <0,1 |

| Si | 1000,00 | 1,00 | 0,1 |

| Сr | 1,00 | 0,03 | <0,1 |

| As | 3,00 | 0,3 | 0,3 |

1. Способ получения высокочистого никеля для распыляемых мишеней, включающий зонное хлорирование металлического никеля в токе газообразного хлора при температуре 940-970°С до получения порошка хлорида никеля, одностадийную сублимацию во влажном аргоне при температуре 940-970°С порошка хлорида никеля с получением паров хлоридов никеля, гомогенное восстановление паров хлорида никеля в токе осушенного водорода при температуре 950-980°С и соотношении расходов водорода и аргона 1:2-1:3 с получением фольги и кристаллов восстановленного никеля, прессование фольги и кристаллов восстановленного никеля, вакуумную зонную перекристаллизацию с получением слитков, которые переплавляют в охлаждаемом плоском кристаллизаторе в вакууме с получением плоского слитка и проплавление его с каждый стороны на полную глубину не менее двух раз.

2. Устройство для получения порошка хлорида никеля, предназначенного для получения высокочистого никеля для распыляемых мишеней, включающее реактор, выполненный из огнеупорного материала, например из плавленого кварца, нагреватель, выполненный с возможностью перемещения сверху вниз с заданной скоростью вдоль обрабатываемого металлического никеля при нагревании его до температуры 940-970°С в противотоке хлора, и системы подачи жидкого хлора и подачи влажного аргона.

3. Устройство для сублимации и гомогенного восстановления хлорида никеля, предназначенного для получения высокочистого никеля для распыляемых мишеней, включающее выполненный из огнеупорного материала реактор, разделяемый кварцевой диафрагмой диаметром 1 мм на зону восстановления хлорида никеля и зону сублимации, предназначенную для испарения хлорида никеля и для подачи в нее влажного аргона, служащего носителем паров хлорида никеля из зоны сублимации в зону восстановления, градиентный нагреватель, установленные в зоне восстановления кварцевую трубу для осаждения восстановленного никеля и трубу с калиброванным соплом диаметром 1-3 мм для подачи осушенного водорода.