Применение вакуумного датчика и способ несъемного соединения чувствительного материала с деталью корпуса

Иллюстрации

Показать всеПредложенная группа изобретений относится к области мониторинга за техническим состоянием структур и вакуумным датчикам для проведения такого мониторинга. Данные изобретения позволяют повысить эффективность мониторинга без дополнительных усилий на повторную обработку. Способ несъемного соединения материала чувствительного элемента с деталью корпуса заключается в том, что материал чувствительного элемента помещается на область поверхности корпуса и плотно соединяется с ним, включающий следующие операции: ламинирование адгезивного слоя, которое обеспечивается связыванием сшитого контактного адгезива с поверхностью соприкосновения датчика материала чувствительного элемента; передачу геометрической формы множества полостей таким образом, чтобы они располагались ламинарным способом к поверхности соприкосновения датчика, причем передачу осуществляют с помощью светового пучка лучей, который проникает через передающий адгезивный слой, которые впоследствии вводится в материал чувствительного элемента и, в процессе, удаляется совместно со структурами адгезивного слоя, введенного в материал чувствительного элемента; размещение адгезивно-ламинированной шаблонной поверхности соприкосновения датчика на определенной области поверхности корпуса; и осуществление механического давления на два объединяемых элемента, а именно на адгезивно-ламинированную шаблонную поверхность соприкосновения датчика и на область поверхности корпуса. Также раскрыт ваккумный датчик для проведения мониторинга технического состояния материала. 5 н. и 40 з.п. ф-лы, 4 ил.

Реферат

Область техники

Настоящее изобретение имеет отношение к области мониторинга за техническим состоянием структуры (Structural Health Monitoring - SHM) или вакуумным датчикам. В частности, настоящее изобретение имеет отношение к способам надежного соединения чувствительного материала с деталью корпуса, и к вакуумным датчикам.

Уровень техники

Патенты DE 10056908 А1 и US 5,571,410 А описывают способы, которые используют лазерное излучение для получения структур, подобных каналам, в компонентах корпуса с последующим их закрытием путем прокатки или сварки пленки поверх них.

В этих способах соответственно предлагаются решения для получения структур, подобных каналам, чье безотказное и воспроизводимое использование для «мониторинга за техническим состоянием структуры» не может считаться идеальным. Кроме того, с технологической точки зрения в рассматриваемых примерах не предложено эффективного способа использования вакуумного датчика.

Сущность изобретения

Соответственно существует потребность в точном определении улучшенных решений для вакуумного датчика и в способе несъемного соединения вакуумного датчика с поверхностью корпуса, что может быть использовано, например, для поиска трещин в стыках на структуре, которая будет непрерывно проверяться с помощью предлагаемого способа.

Такое применение вакуумного датчика может быть эффективно осуществлено способом в соответствии с вариантом настоящего изобретения и без дополнительных усилий на повторную обработку, что приведет к безотказному и воспроизводимому использованию для «мониторинга за техническим состоянием структуры».

Изобретение имеет отношение к использованию вакуумных датчиков для выполнения «мониторинга за техническим состоянием структуры» и способа несъемного соединения чувствительного материала с деталью корпуса. Применение вакуумного датчика и способа для его использования определяют безопасное и воспроизводимое применение вакуумно-сенсорной технологии в дефектоскопии во время механических тестов на "купоне", "компоненте" и "полномасштабных" испытательных изделиях, а также осуществления «мониторинга за техническим состоянием структуры» на структурах для обнаружения трещин в стыках, например, при производстве самолетов. Такое применение вакуумного датчика может быть эффективно осуществлено без дополнительных усилий на повторную обработку в любом процессе и гарантирует безотказное и воспроизводимое использование, чему способствуют значительно улучшенные связывающие свойства вакуумных датчиков, контролирующих структуру.

Детальное описание примеров осуществления изобретения

Изобретение будет описано более подробно на примерах осуществления, используя приложенные чертежи, в которых:

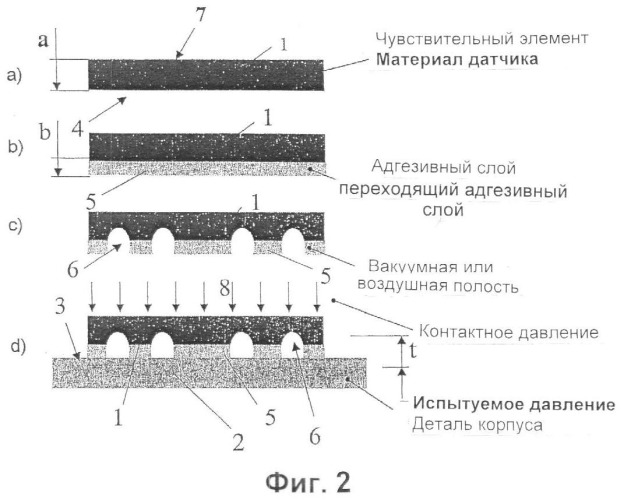

фиг.1 показывает сечение вакуумного чувствительного элемента;

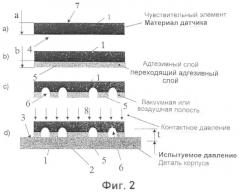

фиг.2а показывает продольное сечение материала индивидуального датчика согласно примеру осуществления настоящего изобретения (развернутый чувствительный материал, расширенный вариант);

фиг.2b показывает материал чувствительного элемента, согласно фиг.1, в контакте со слоем адгезива с контактной поверхностью датчика согласно примеру осуществления настоящего изобретения;

Фиг.2с показывает участок адгезивной поверхности датчика, согласно фиг.2b, с удаленными полостями согласно примеру осуществления настоящего изобретение;

фиг.2d показывает участок адгезивной поверхности датчика, помещенный на деталь корпуса с архитектурой удаленных полостей, согласно фиг.2с, согласно примеру осуществления настоящего изобретения;

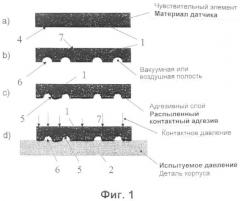

фиг.3 показывает участок адгезивной поверхности датчика, согласно фиг.2b, и различными по форме типами удаленных полостей согласно примеру осуществления настоящего изобретения;

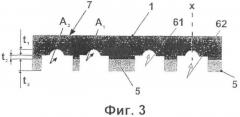

фиг.4 показывает участок адгезивной поверхности датчика, согласно фиг.2b, с измененной формой удаленных полостей согласно примеру осуществления настоящего изобретения.

Применение вакуумных датчиков для поиска трещин в соединениях на структурах (структурных поверхностях) может быть осуществлено следующим образом, как показано на фиг.1. Во-первых, вакуумные и воздушные полости создаются в материале чувствительного элемента, то есть в поверхности чувствительного элемента, при помощи лазерной литографии, как показано на фиг.1а, 1b. После этого несшитый адгезив наносится на литографированную поверхность с помощью пульверизатора, как показано на фиг.1с. Таким образом, полости (вакуумные и воздушные полости) заполняются адгезивом. При этом в процессе пульверизации, возможно использование только несшитого адгезива. Кроме того, применение адгезива в литографии ограничивает максимальную толщину слоя клейкого вещества, так как иначе вакуумные и воздушные полости будут блокированы. Адгезивное соединение чувствительного элемента с поверхностью изделия при испытании показано на фиг.1d, хотя это может быть выполнено только под неопределенным и невоспроизводимым контактным давлением.

На стадии реализации вакуумные датчики загружаются динамически и механически сложным способом в соединения/стыки. При этом часто происходит утечка и блокирование вакуумных и воздушных полостей на границе между чувствительным элементом и поверхностью тестируемого изделия. Возникновение утечек может быть вызвано: а) слишком тонкой толщиной слоя контактного адгезива, которое снижает динамическое сцепление контактного адгезива с поверхностью объединенных частей при загрузке, b) ростом тенденции сползания распыленного несшитого адгезива, с) неопределенным и невоспроизводимым контактным давлением, которое вызывает слишком слабое и неопределенное сцепление контактного адгезива с поверхностью объединенных частей. Блокировки вызваны а) несшитым контактным адгезивом, стекающим в вакуумные и воздушные полости, и b) клейким веществом уже присутствующим в вакуумных и воздушных полостях под воздействием захватывающих сил или слишком высокого контактного давления во время адгезивного соединения датчиков.

Следующие объяснения имеют отношение к представлению способа для несъемного соединения материала чувствительного элемента 1 с деталью корпуса 2, в котором материал чувствительного элемента 1 помещается на область поверхности детали корпуса 3. Материал чувствительного элемента 1 предназначен для несъемного соединения с деталью корпуса 2 в пределах определенной области поверхности корпуса. Материал чувствительного элемента 1, который показан на фиг.2а, состоит из материала, пригодного для выполнения функции чувствительного элемента вакуумного датчика.

Предложенный метод включает следующие этапы, представленные в общем виде. Прежде всего: а) предлагается на поверхность соприкосновения чувствительного элемента 4 материала датчика 1 равномерно нанести адгезивный слой 5, в соответствии с фиг.2b, Этот адгезивный слой 5 состоит из (уже) сшитого контактного адгезива, который имеет определенную толщину. Переходящий контактный адгезивный слой может быть получен от поставщика с переменной толщиной слоя, и поставляться в рулонах. Согласно следующему шагу b) шаблоны множества полостей 6, известных как вакуумные и/или воздушные полости, переносятся на участок адгезивной поверхности датчика 4 на область [поверхности соприкосновения клейкого вещества] материала чувствительного элемента 1 в соответствии с фиг.2с, применяя известные радиационные методы, например, при помощи лазерной литографии, непосредственно при использовании луча света, например лазерного луча, который проходит через адгезивный слой 5 [то есть проникающий через переходящий контактный адгезивный слой], и (впоследствии) вводится в материал чувствительного элемента 1. Во время процесса геометрические шаблоны удаленных полостей 6 вводятся в материал чувствительного элемента 1 для того, чтобы совместиться со структурами адгезивного слоя 5. Эти, так называемые, полости 6, которые были подвергнуты машинной обработке в вышеупомянутую поверхность соприкосновения чувствительного элемента 4, лежат параллельно друг другу, в общем случае имеют однородное поперечное сечение полости, например, параболической формы, при этом отверстие параболы ограничивает поверхность соприкосновения чувствительного элемента 4.

Однако для полостей 6 существует возможность быть подвергнутым машинной обработке для получения на материале чувствительного элемента 1 другой геометрической конфигурации и другого поперечного сечения. Существует также возможность непрямого проектирования шаблонов полостей 6 на поверхность соприкосновения чувствительного элемента 4 при помощи масок, т.е. с использованием необходимого числа проходов (лазерного) луча выдавливать в поверхности соприкосновения чувствительного элемента 4 или, соответственно, удалять с поверхности соприкосновения чувствительного элемента 4, что не будет поясняться более подробно.

После этого, может быть осуществлен следующий этап с), согласно которому материал чувствительного элемента 1 с участком адгезивной поверхности датчика 4 устанавливается на определенной области поверхности детали корпуса 3. Наконец, осуществляется этап d, согласно которому механически действующее контактное давление 8 впоследствии воздействует на обе объединенные части (материал чувствительного элемента 1 и деталь корпуса 2), при котором участок адгезивной поверхности датчика 4 сжимается с областью поверхности детали корпуса 3.

Эта общая иллюстрация расширена следующими стадиями. Например, предложено, что после шага: b) с последующим шагом f) чувствительный материал датчика 1, выполненный с адгезивной шаблонной поверхностью датчика 4 подвергается отжигу в сушильном шкафу, в результате которого максимизируется (гомогенное) сцепление между областью контакта корпуса и адгезивной поверхностью соприкосновения датчика 4. Мероприятие, предназначенное [целесообразное] для выполнения с шагом f) будет следовать за выполнением шага с). Кроме того, рекомендуется, чтобы перед шагом с) была выполнена грубая и/или тонкая очистка области поверхности детали корпуса 3, так как грязная (загрязненная) поверхность соприкосновения детали корпуса 3 вряд ли принесет пользу несъемному соединению пары соединяемых элементов, которое завершается после окончания мероприятия согласно шагу d). Кроме того, для того, чтобы улучшить (максимизировать) только что упомянутое сцепление между переходящим контактным адгезивным слоем и адгезивной поверхностью соприкосновения датчика 4 (плотно нанесенным на него), предложено перед шагом d) полости 6 герметично закрыть с одной стороны, а другую сторону полостей 6 соединить с вакуумным устройством или вакуумным насосом, так чтобы получить вакуум в пределах полостей 6. Так как данное условие относится к шагу d), оно осуществляется при помощи зажимного устройства (которое скрепляет пару объединенных частей), а контактное давление 8, получаемое за счет сжатия поверхности соприкосновения пары объединенных элементов посредством зажимного устройства, будет выше за счет одновременного действия зажимного устройства и вакуумного устройства, при этом значение вакуума, произведенного вакуумным устройством, должно поддерживаться в течение, по крайней мере, десяти минут.

Последующие примеры осуществления изобретения и разработки будут добавлены к вышеупомянутым мероприятиям. Например, согласно шагу а), адгезивный слой 5 имеет определенную и постоянную толщину, которая плотно наносится на контактную поверхность датчика 4. Также следует упомянуть, что перед шагом а) должно быть выполнено развертывание контактного адгезива из рулона.

Только после этого клеевой слой 5 [согласно шагу а)] будет плотно нанесен на поверхность датчика 1, например, с помощью легкого ручного прижимания. Использование подобного действия имеет целью устранение воздушных пузырьков между контактной поверхностью датчика 4, и переходящим контактным адгезивным слоем. Операция ламинирования адгезивного слоя с помощью упомянутого рулона ручным способом должна (согласно шагу е) быть вторично осуществлена с помощью электронно-управляемого устройства ламинирования, в котором переходящий контактный адгезивный слой разворачивается из рулона с определенной скоростью на устройство ламинирования, а затем прокатывается под определенным контактным давлением 8. Таким способом обеспечивается гомогенное сцепление между переходящим контактным адгезивным слоем и контактной поверхностью датчика 4.

Также предлагается шаг b) осуществлять с помощью лазерной литографии. В этом случае геометрические формы полостей 6 передаются на адгезивную контактную поверхность датчика 4 непосредственно с помощью управляемого лазерного луча из подвижного лазерного источника, а указанные формы, получаемые в материале датчика, имеют трехмерную конфигурацию. Иначе, существует возможность проектировать образец полостей 6 на адгезивную поверхность датчика 4 косвенно, при помощи лазера со вставкой масок, но эта процедура не будет рассматриваться более подробно.

Поперечное сечение отдельной полости 6 (известной как вакуумная или воздушная полость), в общем случае будет соответствовать такому телу вращения, которое прямолинейно ограничивает контактная поверхности датчика 4 из материала чувствительного элемента 1. В этом случае, указанное поперечное сечение полости может иметь параболическую, квадратную или прямоугольную форму, при этом поперечное сечение галереи вырезается прямолинейно в контактной поверхности датчика 7, а полости 6 располагаются рядом одна относительно другой ламинарным способом. В этом случае лазерный луч (используемый при литографии), проникающий через переходящий контактный адгезивный слой, литографически вырезает полости 6 в материале датчика 1 с глубиной удаления t, которая определяется интенсивностью лазерного луча и регулируется генерирующим его лазерным источником, и скоростью перемещения лазерного источника. Лазерный источник перемещается в трехмерном пространстве (то есть во всех трех направлениях Декартовой системы координат). Кроме того, в корреляции с управляемой интенсивностью лазерного луча, есть также возможность ламинирования переходящего адгезивного контактного слоя на контактную поверхность датчика 4 со свободно выбираемой толщиной слоя посредством приспосабливания и/или доработки лазерного источника до возможности использования в данном процессе.

Кроме того, дополнительный шаг d) осуществляется с зажимным устройством, посредством которого контактное давление 8 передается поверхностям соприкосновения объединенных частей, передние поверхности которых расположены напротив друг друга, и на адгезивный слой 5, который находится между ними. В этом случае получают равномерный контакт материала датчика 1 с поверхностью соприкосновения 4.

В итоге реализуется способ несъемного соединения материала датчика 1 с деталью корпуса 2, в котором возможно эффективное использование вакуумных датчиков.

Способ включает следующие существенные стадии, согласно которым вначале сшитый переходящий контактный адгезивный слой наносится на материал датчика 1 (материал чувствительного элемента) (фиг.2а, 2b). После этого, полости 6 (воздушные и/или вакуумные полости) вырезаются в материале чувствительного элемента, лежащего внизу при помощи лазерной литографии через адгезивный слой 5 (фиг.2с). Датчик (материал чувствительного элемента 1) соединен с областью поверхности 3 детали корпуса 2 или с поверхностью тестируемого изделия с помощью определенного метода зажима, который позволяет материалу датчика 1, определяющему датчик, установить плоский контакт на детали корпуса 2 с определенным контактным давлением 8 (фиг.2d). Изобретение является полезным для постоянного и воспроизводимого использования вакуумных датчиков для обнаружения трещин во время механических испытаний на "купоне", "части" и "полномасштабном" изделии и в пределах контекста "мониторинга за техническим состоянием структуры" в авиастроении. Предложенная процедура приводит к значительному улучшению свойств адгезионности вакуумных датчиков и, таким образом, гарантирует их безотказное и воспроизводимое использование.

При использовании предложенного способа появляются следующие причинные отношения.

- Процесс передачи позволяет использовать сшитый контактный адгезивный слой. За счет содержания поперечных связей может быть минимизирована тенденция сползания контактного адгезивного слоя.

- Постоянная толщина переходящего контактного адгезивного слоя может обеспечить гомогенные динамико-механические свойства клеевого слоя между датчиком и поверхностью тестируемого изделия.

- В результате того, что толщина адгезива может быть переменной, взаимодействие между адгезивным слоем и поверхностью соединенных частей может быть настроено (оптимально) в части динамически-механического сцепления.

- Из-за последующей лазерной литографии к применению клейкого вещества, в вакуумных и воздушных полостях не остается практически никаких остатков адгезива.

- Адгезивное соединение датчика с определенным и восстанавливаемым контактным давлением может гарантировать чрезвычайно гомогенное и хорошее сцепление между адгезивным слоем и поверхностью тестируемого изделия.

Применение вакуумных датчиков, таким образом, может предотвратить возникновение утечек и блокировок вакуумных и воздушных полостей в прикладной фазе.

Подводя итог, полагаем, что улучшенные свойства адгезива вакуумных датчиков достигается в предлагаемом способе. Посредством новой процедуры в применении вакуумных датчиков для обнаружения трещин в соединениях, намерение состоит в том, чтобы "гарантировать", чтобы датчики работали в безотказном и воспроизводимом режиме и имели продолжительный срок годности.

Теперь рассмотрим применение вакуумного датчика в соответствии с настоящим способом более подробно.

Рассмотрим применение вакуумного датчика для мониторинга структурной целостности, в частности, для "мониторинга за техническим состоянием структуры" (как это определяется и известно в кругах специалистов), в котором материал чувствительного элемента 1 помещен на поверхность области 3 детали корпуса 2. Этот материал чувствительного элемента 1 связан неразъемно, без шва или твердо, с указанным корпусом 2 в пределах определенной области поверхности корпуса. Материал чувствительного элемента 1, который показан на фиг.2а, является подходящим для выполнения функций чувствительного элемента вакуумного датчика.

Структура применения указанного вакуумного датчика - см. Фиг.2а - соответственно (в общем виде), включает, вышеупомянутый корпус 2, на который помещается материал чувствительного элемента 1 в пределах определенной области ровной поверхности корпуса 3 (ровной поверхности корпуса), неразъемно соединенной с корпусом 2. Адгезивный слой 5 ламинируется на материал чувствительного элемента 1 на ровную поверхность соприкосновения датчика 4. Этот адгезивный слой 5 помещается на поверхность соприкосновения датчика 4 и распределяется на ней гомогенно. Кроме того, в корреляции с Фиг.2с, на Фиг.2d показаны геометрические образцы множества полостей 6, которые вдавливаются в материал чувствительного элемента 1 (или вырезаются), при этом, будучи удаленными, они совпадают со структурами адгезивного слоя 5, вдавленными на участке адгезивной поверхности материала датчика 1. Полости 6 расположены друг относительно друга ламинарным способом. Это осуществляется с использованием известных методов излучения, предпочтительно при помощи лазерной литографии, путем использования светового пучка лучей, предпочтительно лазерного луча.

Материал чувствительного элемента 1, который показан на фиг.1, подобен коробке или подобен слою, форме коробки или форме куба (не показано отдельно) [как специальная форма коробки].

Поверхность соприкосновения датчика 4, располагающаяся под материалом чувствительного элемента 1, будет соответственно иметь прямоугольную или квадратную форму. Согласно Фиг.2с, поверхность соприкосновения датчика 4 материала чувствительного элемента 1 покрыта адгезивным слоем 5. Адгезивный слой 5 наносится на поверхность соприкосновения датчика 4 с помощью подходящего для такой цели инструмента, при этом поверхность адгезивного слоя 5 может приклеиваться, будучи, соответственно, квадратной или прямоугольной формы и будучи нанесенной фактически совместным слоем на поверхность соприкосновения датчика 4. Поэтому структура слоев выполнена так, чтобы высота материала чувствительного элемента 1 или расстояние между основанием и верхней поверхностью материала чувствительного элемента 1, имеющего форму коробки или куба, или толщина слоя материала датчика 1, были сформированы в виде слоя, например, больше чем толщина b адгезивного слоя 5.

Возвращаясь к полостям 6, упомянутым ранее, дополнительно следует пояснить, что отдельная полость 6 выполнена с глубиной удаления t, которая ограничена указанной областью поверхности 3 детали корпуса 2 и продолжена в материале чувствительного элемента 1.

Например, один вариант полостей 6, которые имеют однородный внешний вид, представлен на Фиг.2с и 2d. Этот тип полости 6 удален вертикально относительно вершины или нижней поверхности материала чувствительного элемента 1, представленным в примере в форме коробки, поперечное сечение полости которой соответствует поперечному сечению параболы (открытой вниз - к адгезивному слою 5). Удаление материала в полостях 6 производится в направлении абсциссы параболы на глубину t, которая измеряется от поверхности адгезивного слоя 5 из вышеупомянутой слоевой структуры и заканчивается в вершине параболы на абсциссе в пределах материала чувствительного элемента 1.

С другой стороны, возможны варианты полостей 6, имеющих различные типы геометрической конфигурации и различные поперечные сечения полости, которые механически вырезаются в материале чувствительного элемента 1 и проходят через адгезивный слой 5. Здесь рассматриваются соответствующие полости 6, чья геометрическая конфигурация (основанная на форме отдельной полости 6) подвергается машинной обработке в материале чувствительного элемента 1 с поперечным сечением полости, которая не является квадратом или прямоугольником, но сопоставима с нецилиндрической продольной секцией. Полости 6 данного типа будут иметь физически переменное поперечное сечение полости, которое получается в результате машинной обработки в материале чувствительного элемента 1.

С другой стороны, полости 6, которые имеют однородную геометрическую конфигурацию, получают путем машинной обработки материала чувствительного элемента 1 с однородным поперечным сечением полости. Один возможный вариант, согласно фиг.2с и 2d, рассматривается в случае использования однородного поперечного сечения полости с параболической поперечной формой, при этом отверстие параболы проходит через поверхность соприкосновения датчика 4 и заканчивается в поверхности адгезивного слоя вышеупомянутой слоевой структуры, которая способна к сцеплению в соответствии с образцом на фиг.2с.

Другой вариант полостей 6 принимает во внимание факт, что однородное поперечное сечение отдельной полости 6 реализовано с использованием треугольной формы поперечного сечения, при этом отверстие треугольника находится напротив угла, образованного двумя сторонами треугольника, заканчивающихся на поверхности соприкосновения датчика 4. В этом случае, возможно использование поперечного треугольного сечения полостей в форме равностороннего треугольника.

Кроме того, будет рассмотрен следующий вариант полостей 6, однородное поперечное сечение которых имеет трапециевидную форму, при этом отверстие трапеции, которая расположена напротив верхнего основания трапеции, должно заканчиваться на поверхности соприкосновения датчика 4.

Устройство полостей 6, которые в большом количестве вырезаются в структуре слоя и которые, как правило, имеют однородное поперечное сечение, учитывается в конечном продукте, то есть применение вакуумного датчика с архитектурой полости, согласно которой направление вырезанных полостей расположено вдоль сторон, параллельных продольной или широкой стороне, или расширяется поперек относительно конгруэнтно расположенных слоев структуры, без пересечения полости.

Как видно на Фиг.2а-2d, как правило, направление полости параллельно стороне или продольной стороне, или широкой стороне, так как направление полости направлено поперек относительно конгруэнтно расположенных слоев структуры, которая выполнена без пересечения полостей 6, является исключением.

Относительно вышеупомянутого адгезивного слоя 5, следует добавить, что, в общем случае, он является однородным и предпочтительно с низкой толщиной слоя b, т.е. адгезивный слой, используемый в изобретении, должен быть тонким.

Конечно, адгезивный слой 5 может также быть выполнен с большей толщиной b, которая будет больше толщины указанного выше тонкого слоя b; только тогда возможно осуществить дальнейшие специальные мероприятия, которые коррелируют с возможностями используемого адгезивного вещества, например, его вязкостью, текучестью, температурным сопротивлением, его сопротивлением окружающей среде в месте использования, и т.д. и/или с дальнейшими локальными мерами предосторожности в местоположении, в котором слой размещается в пределах указанной определенной области на поверхности корпуса 2, чтобы никакое адгезивное вещество или другие нежелательные отложения или другие твердые частицы и т.п. не проникли в полость 6 (по причинам чистоты или, соответственно, гарантируя обещанный безотказный и восстанавливаемый режим работы вакуумного датчика), в результате чего будут иметь место блокировки или загрязнение открытых (свободных) полостей.

Адгезивный слой 5, в общем случае, используется с контактным адгезивом, предпочтительно с переходящим контактным адгезивом, который может ламинироваться. Общее утверждение: "контактный адгезив" выбрано, потому что другие типы клейких веществ, которые прилипают в месте контакта и которые не рассматриваются в последующем тексте, могут быть также подходящими для получения адгезивного слоя 5 из-за их характеристик и их технологической обработки, но не будут обсуждаться более подробно.

Посредством примера, показанного на Фиг.2b-2d и 3 и 4, предложено, что адгезивный слой 5 выполнен из сшитого переходящего адгезивного слоя со слабой тенденцией к сползанию. Этот нанесенный адгезивный слой должен быть способен к осуществлению сцепления между материалом чувствительного элемента 1 (поверхность соприкосновения датчика 4 из материала чувствительного элемента 1) и детали корпуса 2 (область поверхности 3 корпуса 2). Используя это, достигается улучшенное слипание двух объединенных частей (материала чувствительного элемента 1 и корпуса 2) посредством несъемного соединения.

Адгезивный слой 5 может быть выполнен из сшитого контактного адгезива со слабой тенденцией к сползанию, который способен обеспечить достаточно высокое прилипание для устойчивого и независимого от наклона объединенных частей в виде материала чувствительного элемента 1 и поверхности соприкосновения датчика 4 и корпуса 2 в области поверхности корпуса 3.

Контактный адгезив способен совершенствовать свои характеристики на поверхностях соприкосновения датчика 4 и в области поверхности корпуса 3, когда динамически-механическое и гомогенное прилипание осуществляется с силой сцепления (при испытании на расслаивание), равной от 20 до 50 N/25 мм.

Контактный адгезив - это клейкое вещество, оно может быть развернуто из рулона и помещено на ровную поверхность материала чувствительного элемента 1 или на дно поверхности материала чувствительного элемента 1, используя подходящие для такой задачи средства. Подобный адгезив ограничен определенной и постоянной толщиной слоя b, которая является подходящей для неразъемного соединения с областью поверхности 3 корпуса 2, что выполняется под влиянием определенного и восстанавливаемого контактного давления, действующего на оба соединяемых элемента. Для использования предлагается контактный адгезивный акрилат, который имеет толщину слоя b, приблизительно равную 25 мкм.

Вышеупомянутый материал чувствительного элемента 1 относится к полимерам, использование которого предпочтительно с использованием полиимида. Относительно последнего, использование которого известно в качестве пленки Kapton, осуществляется с толщиной пленки, приблизительно равной 125 мкм.

С целью удаления всех вышеупомянутых полостей 6, что будет обсуждаться позже, используется лазерный луч, который, например, обеспечивается пульсируемым эксимерным пучком лучей. Эксимерный пучок лучей нацеливается на адгезивно-ламинированный материал чувствительного элемента 1 с энергией импульса, приблизительно равного 400 мДж.

На Фиг.2с и 2d показано, что для удаления полости 6 с параболическим (однородным) поперечным сечением, указанный эксимерный пучок лучей предпочтительно разместить вертикально на поверхности соприкосновения датчика 4. В этом случае, эксимерный пучок лучей может также располагаться под различными углами падения относительно поверхности соприкосновения датчика 4, для (если требуется) различных типов полостей, например, различных по конфигурации (по любым причинам), которые должны быть удалены из ламинированного слоя. Рассматриваемый угол падения определяется в угловом диапазоне от -45° до +45°, которые лазерный луч образует с поверхностью соприкосновения датчика.

Переходящий адгезивный слой 5 имеет способность под влиянием проникающего светового пучка лучей вырезаться с поперечным сечением во время прохода светового пучка лучей в точке прохода света по толщине слоя b переходящего адгезива, в результате чего адгезив испаряется без микроскопического остатка.

Следует отметить, что глубина полости, соответствующая глубине удаления t полостей 6, имеющих однородную геометрическую конфигурацию, выполняется приблизительно на глубину в 100 мкм, что включает толщину b адгезивного слоя 5 и которая определяется глубиной полости 6, удаленной в пределах материала чувствительного элемента 1.

В примере показано, что глубина полости 6, удаленной в пределах материала чувствительного элемента 1, должна быть равной 75 мкм.

Использование вакуумного датчика показано, например, на корпусе 2, чей материал относится к соответствующим металлам (общего типа) или металлическим ламинатам. Кроме этого, возможно использование композитных материалов. Также следует учитывать тот факт, что поверхности металлических материалов покрыты слоем сцепляющего грунта или краски. Эта деталь корпуса 2, определенная как тестируемое изделие, рассматривается с точки зрения осуществления контроля посредством "мониторинга за техническим состоянием структуры", например, при наличии различных типов материалов в конструкции самолета для обнаружения образовавшихся трещин в его конструкции и, соответственно, для осуществления обнаружения трещин в стыках в течение времени эксплуатации самолета посредством вакуумных/воздушных датчиков, которые выполнены в виде вакуумных и воздушных полостей.

Отметим также, что представляют интерес другие варианты применения вакуумного датчика, которые отличаются от представленного выше варианта. Последний - в соответствии с двумя другими вариантами применения, согласно которым эти два варианта применения вакуумного датчика для "мониторинга за техническим состоянием структуры" аналогично осуществляются с корпусом 2, который соединяется с материалом чувствительного элемента 1, на который адгезивный слой 5 ламинируется на ровную поверхность соприкосновения датчика 4 и наносится так, чтобы быть распределенным по нему гомогенно и в пределах определенной области на ровной поверхности корпуса, и неразъемно скрепляется с корпусом 2.

Различия по двум вариантам применения вакуумного датчика состоят в том, что геометрические формы множества первых полостей 61 однородной конфигурации, например параболической формы, имея первое поперечное сечение полости А1 и первую глубину удаления t1, расположены около друг друга ламинарным способом согласно Фиг.3, а геометрические образцы множества вторых полостей 62 однородной конфигурации, например прямоугольной формы, имея второе (например, прямоугольное) поперечное сечение полости А2 и вторую глубину удаления t2, которая может коррелировать с шириной прямоугольника, вырезаны в материале чувствительного элемента 1.

Первые и вторые полости 61, 62 каждые в своем случае, удаляются по оси удаления х, которая перпендикулярна поверхности материала чувствительного элемента 7. Это применение учитывает то, что первая глубина удаления t1 больше, чем вторая глубина удаления t2. Кроме этого, второе поперечное сечение полости А2 выполнено так, чтобы быть больше, чем первое поперечное сечение полости А1, а геометрическая форма индивидуальной второй полости 62 со структурой адгезивного слоя 5, вырезанная в адгезивно-ламинированном материале чувствительного элемента 1, удаляется по указанной оси удаления х с третьей глубиной удаления t3, которая соответствует толщине адгезивного слоя 5.

Полагается, что отличия другого варианта использования вакуумного датчика состоят в том, что геометрические формы множества первых полостей однородной конфигурации 61 вырезаются в материале чувствительного элемента 1 с первым поперечным сечением полости А1 и первой глубиной удаления t1, которые, согласно Фиг.4, расположены около друг друга ламинарным способом, первые полости 61 в каждом случае, удаляются по оси удаления х, которая перпендикулярна поверхности материала чувствительного элемента 7. Геометрическая форма первой полости 61 в каждом случае, вырезается ступенчатым способом в адгезивно-ламинированном материале чувствительного элемента 1 по указанной оси удаления x с третьей глубиной удаления t3, которая соответствует толщине адгезивного слоя 5, и третьего поперечного сечения полости A3, при этом третья глубина удаления t3 может быть меньше или равной, или большей, чем первая глубина удаления t1, а третье поперечное сечение полости A3 должно быть больше, чем первое поперечное сечение полости А1.

Относительно трех представленных вариантов применения вакуумного датчика необходимо дополнить следующее. Как уже было показано, образцы множества полостей 6, 61, 62, которые известны как вакуумные и/или воздушные полости, передаются в материал чувствительного элемента 1 в соответствии с Фиг.2с с помощью известных методов излучения, например с помощью лазерной литографии, при которой удаляются часть адгезивного слоя 5 и часть материала чувствительного элемента. Удаление материала выполняется испарением материала чувствительного элемента и адгезивного вещества. Глубина индивидуальной полости контролируется за счет числа повторений лазерного облучения. Степень удаления полостей определяется скоростью перемещения, интенсивности и фокусировки лазерного луча. Ширина полостей определяется числом повторений лазерного облучения в дополнение к диаметру луча с одновременным параллельным погашением следа лазерного луча. За счет использования последовательного процесса удаления слоя за слоем и одновременного использования оптимизированных операционных параметров (скорость подачи, диаметр фокуса, интенсивность) достигается полное отсутствие макроскопических загрязнителей в полостях.

В случае более высокого сжатия датчика с полостью, например, при использовании датчика для контроля трещин между двумя заклепанными металлическими листами, принадлежащими структуре, рекомендуется, в зависимости от вязкости используемого адгезивного вещества, удалять часть адгезива с обеих сторон полостей вниз к материалу чувствительного элемента 1, описанным выше способом. В результате, для адгезива образуется дополнительное место для расширения объема, и риск сокращения поперечного сечения полостей уменьшается. Кроме того, в этой области, свободной от адгезива, параллельно к воздушным или вакуумным полостям, располагаются дополнительные полости, которые о