Способ впрыска топлива (варианты)

Иллюстрации

Показать всеСпособ предназначен для систем впрыска топлива, для распыливания различных жидкостей. В способе, включающем нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, входы сопловых каналов располагают вдоль линий, проходящих между разрядными поверхностями электродов; сопловые каналы открывают перед электрогидравлическим разрядом и закрывают после впрыска топлива, а процессом открывания и закрывания сопловых каналов управляют; внутри электроразрядной форсунки, по меньшей мере, между электродами, прокачивают топливо, а давление прокачиваемого топлива поддерживают близким давлению в объеме для впрыска; дозу впрыскиваемого топлива регулируют изменением расстояния между торцом высоковольтного электрода и заземленным электродом и (или) изменением энергии разряда; для обеспечения постоянных и высоких характеристик топлива его подвергают очистке от газов и некоторых других продуктов разрядов в топливе; для обеспечения высоких параметров напряжения от высоковольтного накопителя энергии (задержка, напряжение, длительность, крутизна, частота) в электрическую схему обеспечения работы электроразрядной форсунки включен высоковольтный коммутатор. Технический результат - повышение экономичности и экологичности. 6 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к гидравлике и электротехнике и может быть использовано при создании систем впрыска топлива, в том числе для двигателей различных классов, в различных котельных установках, а также для распыливания различных жидкостей при необходимости использования качеств, приобретаемых жидкостями в процессе электрогидравлического разряда (например, для получения мощных потоков высокодиспергированной и (или) преобразованной в процессе разрядов жидкости).

Известны различные способы и устройства для создания высокого давления топлива, впрыскиваемого в камеры сгорания двигателей внутреннего сгорания (ДВС), в частности, дизелей. Так, известны топливные системы (ТС) непосредственного действия и аккумуляторные. Оба типа топливных систем могут иметь как традиционные механические устройства управления, так и электрические с электронным управлением [1]. Целью ТС является обеспечение впрыскивания топлива в нужный момент, в необходимом количестве и с возможно большим давлением [2, с.256]. Тем самым обеспечивается малотоксичная, экономичная и нешумная работа ДВС.

Наиболее современными топливными системами являются аккумуляторные топливные системы (АТС) высокого давления [2]. Они обеспечивают впрыск при давлении впрыска около 2000 бар за время 1-2 мс [2, с.301]. При оборотах дизельного двигателя 5000 об./мин (существующий практический потолок оборотов дизелей для легковых автомобилей [3, с.14]) такое время впрыска соответствует 30-60 градусам поворота коленвала (ПКВ). Соответственно, при больших оборотах двигателя время впрыска будет соответствовать большему углу ПКВ. Кроме времени на впрыск для обеспечения рабочего процесса необходимо время на смесеобразование (испарение и перемешивание топлива) и на сгорание.

Как известно, скорость испарения топлива после впрыска пропорциональна общей поверхности капель, а поверхность всех капель, полученных при распыливании некоторого объема жидкости, растет обратно пропорционально их диаметру [3, с.50]. Интенсивность нагрева и испарения капель зависит от относительной скорости движения капли в воздухе, которая, в свою очередь, зависит от давления впрыска.

Время полного испарения прямо пропорционально квадрату начального диаметра капли, т.е. быстро уменьшается с улучшением мелкости распыливания; обратно пропорционально коэффициенту диффузии, который, в свою очередь, возрастает с увеличением температуры и уменьшается с ростом давления; обратно пропорционально упругости паров топлива, которая быстро растет с равновесной температурой испарения [3, с.52] и для давления впрыска дизельного топлива около 2000 бар занимает не более 1 мс (около 30° ПКВ), начинаясь с началом впрыска.

Скорость испарения значительно увеличивается после начала процесса горения вследствие резкого увеличения температуры в камере сгорания и увеличения турбулентности. Уже в процессе испарения топлива, при его перемешивании с воздухом и достижении необходимых значений коэффициента избытка воздуха в отдельных кластерах надпоршневого объема, при необходимой температуре (вследствие сжатия или искры) начинается процесс сгорания топлива, резко ускоряющий процесс его испарения.

Время перемешивания паров топлива с воздухом, т.е. собственно образование горючей смеси, зависит от турбулентности потока и обычно значительно меньше времени испарения.

Таким образом, можно считать, что продолжительность подготовки и сгорания смеси определяется временем процесса впрыска топлива.

Как показывает практика, фаза впрыска топлива для существующих дизелей соответствует при полной нагрузке примерно 20-40° ПКВ [3, с.305], а для перспективных дизелей должна быть еще меньше.

В целях сокращения времени впрыска необходимо либо увеличить проходное сечение форсунки, что недопустимо, т.к. это ведет к значительному росту размера капель топлива и к увеличению времени его испарения, либо увеличить давление впрыска.

Одним из путей значительного повышения давления впрыска может служить реализация электрогидравлического эффекта (эффекта Юткина) посредством электроразрядной форсунки (ЭРФ).

В ЭРФ для впрыска дозы топлива в камеру сгорания (КС) используется электрогидравлический разряд (ЭГР). Для этого во внутреннем объеме перед соплами форсунки производится дуговой разряд заряда, накопленного в высоковольтном накопителе энергии (ВНЭ).

ЭРФ является объектом исследований в течение многих лет ввиду многих своих возможных преимуществ, среди которых:

1. Простота конструкции (для производства, после отработки).

2. Отсутствие деталей, требующих повышенной (как для аккумуляторных систем впрыска топлива) точности изготовления.

3. Возможность достижения значительно более высоких давлений впрыска при значительно (до 2-х порядков) меньшем времени впрыска и улучшение тем самым распыла; получение существенной части топлива в газообразном состоянии, расщепление части тяжелых молекул топлива, получение радикалов молекул топлива.

4. Возможность реализации значительно более высокочастотной работы ДВС (особенно дизелей) благодаря быстрому, мощному впрыску и малой инерционности процесса впрыска.

5. Повышение экономичности и экологичности цикла вследствие повышения давления и быстроты сгорания заряда.

Тем не менее, до сих пор неизвестно о создании работоспособных конструкций ЭРФ и тем более систем электрогидравлического впрыска топлива (ЭГВТ).

Из уровня техники известно устройство электрогидравлического распыления жидкости, подаваемой под небольшим давлением во внутреннюю полость (камеру) корпуса форсунки и истекающей из корпуса через сопловое отверстие, при создании в струе за сопловым отверстием форсунки электроискрового разряда [4]. При этом при пересечении струей плоскости, в которой расположены электроды, в результате высоковольтного электроискрового пробоя в проходящей струе возникает электрогидравлический удар, под воздействием которого происходит дробление жидкости и образование высокоскоростного потока мелкодисперсных капель. Заявленная область применения этого устройства - мелиорация.

Известна струйная форсунка, в которой для получения тонкодиспергированного высокоскоростного потока частиц жидкости разряд производится внутри объема форсунки, перед соплом, а для увеличения доли энергии разряда, передаваемой на распыление струи, в форсунку введен обратный клапан, препятствующий прохождению волн сжатия в магистраль, подводящую в форсунку топливо.

Известно устройство для электрогидравлического распыления жидкости, содержащее корпус с сопловым насадком и входным патрубком подачи топлива с размещенным в нем разрядным узлом, в котором для повышения эффективности распыливания один из электродов выполнен с вогнутой поверхностью и подвижным с целью концентрирования волн сжатия на выходное сопло, в том числе путем использования этого электрода в качестве обратного клапана [5]. Заявленная область применения этих устройств - тепломассообмен.

К недостаткам вышеуказанных устройств, применительно к возможному их использованию в качестве топливных форсунок, относится: отсутствие регулировок дозы впрыскиваемого топлива; отсутствие обеспечения стабильных условий последующих пробоев; отсутствие решений, предотвращающих подтекание распыливаемой жидкости и загрязнение впрыскиваемой дозы жидкости газами от предыдущего распыла; большой буферный объем жидкости в зоне разряда и после него, не позволяющий получить высокие параметры впрыска топлива (давление, время впрыска); недостаточное использование продуктов разряда.

Наиболее близкими к изобретению являются способ электроимпульсного распыления жидкости и устройство для его осуществления [6]. Целью их, по отношению к вышеуказанным устройствам, является предотвращение наличия в струе распыливаемой жидкости продуктов взаимодействия жидкости с электроискровым разрядом, которые якобы не позволяют использовать такое устройство в качестве топливовпрыскивающей форсунки для ДВС. Для реализации этой цели электроискровой разряд создают в потоке жидкости, постоянно протекающей в направлении, перпендикулярном оси находящегося на торце корпуса соплового отверстия со скоростью не менее 5 м/с, а вектор напряженности высоковольтного электрического поля при этом направлен параллельно оси соплового отверстия. Для подвода жидкости при этом используется коаксиальный канал в центральном электроде, а для отвода - дополнительный патрубок. Заявленная область применения устройств по этому патенту - впрыскивание топлива в ДВС.

Такое устройство обладает следующими недостатками.

Во-первых, из описания к этому патенту и из соответствующего технического решения следует, что речь идет обо всех продуктах указанного взаимодействия. Однако, как известно [7], одним из эффектов электрогидравлического распыления является преобразование химического состава впрыскиваемого топлива (расщепление тяжелых молекул, образование радикалов), обеспечивающее более быстрое и полное его сгорание. Очевидно, что нежелательным продуктом электрогидравлического разряда, в частности, с точки зрения обеспечения стабильных условий последующих пробоев, являются образующиеся при разряде газы. Остальные продукты разряда должны быть доставлены в зону сгорания топлива. Скорость перекачки жидкости (не менее 5 м/с) является необоснованной и, очевидно, может быть значительно меньше.

Во-вторых, в устройстве по этому патенту, как и в вышеуказанных устройствах, отсутствует регулировка дозы впрыскиваемого топлива, а также нет решений, предотвращающих подтекание распыливаемой жидкости до и после разряда. И то, и другое необходимо для обеспечения бесперебойной и экономичной работы двигателей.

В-третьих, в устройстве по этому патенту присутствует большой буферный объем жидкости между зоной разряда и выходом из соплового отверстия, кроме того, для выхода в сопло волны сжатия должны изменить направление примерно на 90°. Все это не позволяет получить высокие параметры впрыска топлива (давление, время и моменты впрыска, частота впрыска).

В-четвертых, в устройстве по этому патенту отсечной клапан, установленный в сопловом отверстии и предназначенный для обеспечения высокой интенсивности и качества распыла, является инерционным и энергоемким механизмом, имеющим определенную исходную силу запирания и подпирающимся дополнительно давлением из камеры сгорания. Открытие отсечного клапана обеспечивается непосредственно струей впрыскиваемого топлива, поэтому такой клапан поглощает часть энергии струи и также препятствует достижению высоких параметров впрыска. Кроме того, закрытый к моменту разряда отсечной клапан, вплоть до его открытия, создает обратную волну сжатия и ухудшает тем самым параметры впрыска.

Целью изобретения является создание способа электрогидравлического впрыска топлива (ЭГВТ), обеспечивающего бесперебойную, более экономичную, экологичную и устойчивую работу двигателей различных классов с более высокими параметрами впрыска.

Цель в части варианта 1 достигается тем, что в способе электроимпульсного распыления жидкости, включающем нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, входы сопловых каналов располагают вдоль линий, проходящих между разрядными поверхностями электродов.

Цель в части варианта 2 достигается тем, что в способе электроимпульсного распыления жидкости, включающем нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, сопловые каналы открывают перед ЭГР и закрывают после впрыска топлива, а процессом открывания и закрывания сопловых каналов управляют.

Цель в части варианта 3 достигается тем, что в способе электроимпульсного распыления жидкости, включающем нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, внутри электроразрядной форсунки, по меньшей мере, между электродами, прокачивают топливо, а давление прокачиваемого топлива поддерживают близким к давлению в объеме для впрыска.

Цель в части варианта 4 достигается тем, что в способе электроимпульсного распыления жидкости, включающем нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, дозу впрыскиваемого топлива регулируют изменением расстояния между торцом высоковольтного электрода и заземленным электродом и (или) изменением энергии разряда.

Цель в части варианта 5 достигается тем, что в способе электроимпульсного распыления жидкости, включающем нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, для обеспечения постоянных и высоких характеристик топлива его подвергают очистке от газов и некоторых других продуктов разрядов в топливе.

Цель в части варианта 6 достигается тем, что в способе электроимпульсного распыления жидкости, включающем нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, для обеспечения необходимых параметров напряжения от ВНЭ (задержка, длительность, крутизна, частота), в электрическую схему обеспечения работы электроразрядной форсунки включен высоковольтный коммутатор.

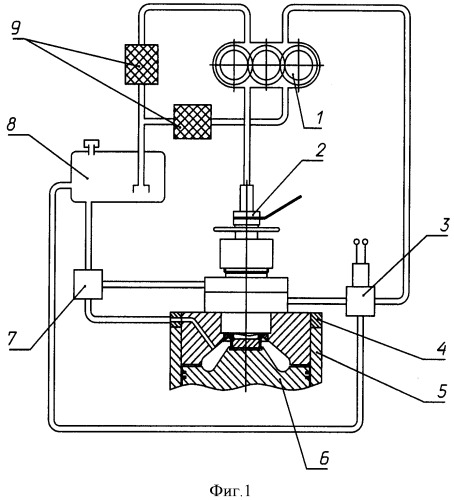

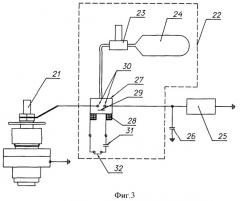

Вариант схемы реализации предложенных способов электрогидравлического впрыска топлива (фиг.1) содержит: электроразрядную форсунку (ЭРФ) 2 (фиг.2); гидравлический клапан (ГК) открытия и закрытия сопловых каналов форсунки 3 (фиг.4); регулятор давления (РД) во внутренней полости форсунки 7 (фиг.5); топливный бак 8; топливные фильтры (устройства) для общей очистки топлива и очистки топлива от газов и некоторых других продуктов разрядов в топливе 9; топливный насос 1; электрическую схему (ЭС) обеспечения работы ЭРФ (на рис.1 не показана) (фиг.3).

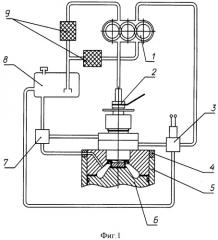

Электроразрядная форсунка (фиг.2) обеспечивает ЭГР и содержит высоковольтный электрод 12 с штуцером высоковольтного электрода 10, контактную пластину 11, входной штуцер 13, корпус форсунки 14 с сопловыми каналами 17, отсечной клапан 15, канал высоковольтного электрода 16, заземленный электрод 18, отсечной клапан 15, выходной штуцер 19, обратный клапан 20.

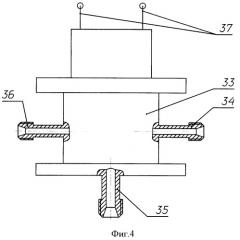

Гидравлический клапан (фиг.4) обеспечивает задействование и отключение отсечного клапана 15 ЭРФ предварительного открытия сопловых каналов форсунки непосредственно перед ЭГР и закрытия их сразу после впрыска топлива и содержит клапан 33 с контактами обеспечивающего привод клапана электромагнита 37 (либо с входными штуцерами для гидро- или пневмопривода клапана, на фиг.4 эти варианты не показаны), выходной штуцер 34, сливной штуцер 35 и входной штуцер 36.

Регулятор давления (фиг.5) обеспечивает давление прокачиваемого внутри электроразрядной форсунки топлива близким давлению над поршнем (в объеме для впрыска) и содержит сливной штуцер 38, корпус с клапаном 39, приемный штуцер 40, связанный с объемом для впрыска, и приемный штуцер 41, связанный с ЭРФ.

Топливные фильтры (устройства) предназначены для общей очистки топлива и очистки топлива от газов и некоторых других продуктов разрядов в топливе.

Способ электрогидравлического впрыска топлива реализуется следующим образом.

1. В исходном положении (поршень далеко от ВМТ, давление в объеме впрыска относительно невелико) ЭРФ находится с закрытыми сопловыми каналами 17. При этом на штуцер высоковольтного электрода 10 поступает от топливного насоса под давлением топливо, которое проходит через высоковольтный электрод 12 по каналу 16 и далее через выходной штуцер 19 ЭРФ на входной штуцер 41 РД.

В РД топливо проходит через клапан 39 в сливной штуцер 38 и далее в топливный бак.

На входной штуцер 36 ГК поступает под давлением топливо от топливного насоса, но клапан 33 открыт, и топливо, в основном, сбрасывается в топливный бак через сливной штуцер 35 ГК, при этом на выходной штуцер 34 ГК поступает незначительное количество топлива при небольшом давлении, неспособном произвести в соединенной с этим штуцером посредством входного штуцера 13 ЭРФ форсунке работу по подъему отсечного клапана 15 ЭРФ.

Возможна импульсная работа топливного насоса, когда импульсы давления от топливного насоса подаются на ЭРФ к моментам открытия отсечного клапана ЭРФ (на чертежах этот вариант и управление им не показаны).

2. При подходе поршня к ВМТ (при увеличении давления в объеме впрыска), перед началом процесса ЭГР, давление в приемном штуцере 40 РД повышается, клапан 39 РД отслеживает это давление и уменьшает сечение для прохода топлива на сброс через сливной штуцер 38 РД в топливный бак, при этом давление во входном штуцере 41 РД и, соответственно, давление в выходном штуцере 19 ЭРФ и внутри ЭРФ повышается и поддерживается близким давлению в камере сгорания (в объеме впрыска). Это предотвращает возможное подтекание топлива из ЭРФ в камеру сгорания и поступление в ЭРФ газа из камеры сгорания (объема впрыска).

3. Непосредственно перед ЭГР (при относительно высоком давлении в объеме впрыска) подается электрический импульс на контакты электромагнита 37 ГК привода клапана 33 ГК (либо импульс давления на клапан 33 ГК для гидро- или пневмопривода клапана, на фиг.4 эти варианты и управление ими не показаны), в результате чего клапан 33 ГК перекрывает топливу, идущему от насоса через входной штуцер 36 ГК, путь в сливной штуцер 35 ГК и направляет топливо в выходной штуцер 34 ГК, связанный трубопроводом с входным штуцером 13 ЭРФ, через который топливо подается под отсечной клапан 15 ЭРФ. В результате преодолевается усилие пружины отсечного клапана, отсечной клапан 15 приподнимается и открывает сопловые каналы 17 ЭРФ.

4. При ЭГР на высоковольтный электрод 12 ЭРФ через контактную пластину высоковольтного коммутатора 22 ЭС обеспечения работы ЭГФ (фиг.3) подается напряжение от ВНЭ, приводящее к пробою в жидкости между торцом высоковольтного электрода 12 и заземленным электродом 18, непосредственно около канала высоковольтного электрода 16 (что достигается заданной формой торца высоковольтного электрода). Волна сжатия, идущая вверх по каналу электрода, приводит к запиранию канала обратным клапаном 20, что не допускает прохода волны сжатия в штуцер высоковольтного электрода 10 ЭРФ и далее в подводящую к ЭРФ топливо магистраль. Волны сжатия, идущие вдоль основного направления распространения образующихся при ЭГР волн сжатия (вдоль линий, проходящих между разрядными поверхностями электродов), приводят к впрыскиванию топлива и продуктов ЭГР через открытые сопловые каналы в цилиндр (объем впрыска).

Дозу впрыскиваемого топлива регулируют изменением расстояния между торцом высоковольтного электрода 12 ЭРФ и заземленным электродом 18 ЭРФ и (или) изменением энергии разряда.

ЭГР прекращается до окончания напряжения от ВНЭ на высоковольтном электроде 12 и определяется энергией накопителя и параметрами разрядной цепи.

Состояние ГК и РД то же, что и в п.3.

5. После ЭГР снимается напряжение с контактов 37 ГК (либо снимается импульс давления с клапана 33 ГК для гидро- или пневмопривода клапана, на фиг.4 эти варианты и управление ими не показаны), в результате чего клапан 33 открывает топливу, идущему от насоса через входной штуцер 36 ГК, путь через сливной штуцер 35 ГК в топливный бак, уменьшая тем самым давление, передающееся через выходной штуцер 34 ГК и входной штуцер 13 ЭРФ под отсечной клапан 15 ЭРФ (при импульсной работе топливного насоса - окончание импульса и падение давления под отсечным клапаном 15 ЭРФ). В результате пружина отсечного клапана 15 ЭРФ закрывает сопловые каналы 17 ЭРФ.

Обратный клапан 20 ЭРФ открывает канал высоковольтного электрода 16, топливо под высоким давлением проходит через канал электрода, зону разряда, каналы в конструкции ЭРФ на выходной штуцер 19 ЭРФ и выносит из разрядной и околоразрядной зоны ЭРФ насыщенное газом и некоторыми другими продуктами разрядов топливо в топливный бак. Скорость потока жидкости, необходимая для достаточного очищения ЭРФ от насыщенных газом продуктов ЭГР, определяется расстоянием между осью высоковольтного электрода 12 ЭГФ и отсечным клапаном 15 ЭГФ, на котором в промежутке между разрядами топливо должно быть сменено на свежее (очищенное), и временем между разрядами.

При ходе поршня от ВМТ (при уменьшении давления в объеме впрыска) давление в приемном штуцере 40 РД постепенно понижается, клапан 39 РД отслеживает это давление, увеличивая сечение для прохода топлива на сброс через сливной штуцер 38 РД в топливный бак, при этом давление во входном штуцере 41 РД и, соответственно, давление внутри ЭРФ, понижается и поддерживается близким давлению в камере сгорания (в объеме впрыска). Это предотвращает возможное подтекание топлива из ЭРФ в камеру сгорания (в объем впрыска) и поступление в ЭРФ газа из камеры сгорания (объема впрыска).

Далее процесс работы системы впрыска топлива повторяется в соответствии с описанными выше пп.1-5. Такой процесс характерен для двигателей внутреннего сгорания и для газотурбинных двигателей и установок (ГТД и ГТУ) периодического сгорания (при υ=const). При использовании же предлагаемого способа в ГТД (ГТУ) с обычным циклом (при ρ=const), а также в различных котельных установках пропадает необходимость в рассмотрении процессов увеличения-уменьшения давления в объеме впрыска и, соответственно, в регуляторе давления (РД), в остальном же работа схожа.

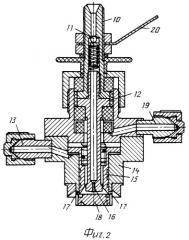

Электрическая схема обеспечения работы ЭГФ (фиг.3) выдает напряжение от ВНЭ (на фиг.3 показан только емкостной накопитель энергии 26, соединенный с высоковольтным блоком 25) на высоковольтный электрод 10 ЭГФ. Электрические импульсы (напряжение) на контакты электромагнита 37 ГК (либо импульсы давления на клапан 33 ГК для гидро- или пневмопривода клапана, на фиг.4 эти варианты не показаны) подаются в соответствии с заданными системой управления (СУ) ЭГВТ и (или) СУ установки, где реализуется ЭГВТ (на фиг.1,3 не показаны) параметрами (задержка, напряжение, длительность, крутизна, частота) в заданные СУ моменты времени. Импульсная работа топливного насоса управляется также СУ ЭГВТ и (или) СУ установки, где реализуется ЭГВТ, и (или) обеспечивается соответствующими приводами от вала двигателя. Для обеспечения необходимых параметров напряжения от ВНЭ (задержка, длительность, крутизна, частота) в ЭС обеспечения работы ЭРФ включен высоковольтный коммутатор 22 (фиг.3), содержащий, например, расположенные в корпусе 27 подвижный 29 и неподвижный 30 контакты, индуктивную катушку 28, конденсатор 31, газовый редуктор 23 и газовый баллон 24. Приведение в действие высоковольтного коммутатора 22 производится замыканием ключа 32.

Предлагаемый способ электрогидравлического впрыска топлива реализует заявленные выше преимущества, обеспечивая возможность экономичной и экологичной работы дизельных ДВС на значительно (до нескольких раз) более высоких оборотах, чем достигнутые в настоящее время. Электрическая схема обеспечения работы ЭГФ и система ЭГВТ в целом позволяют реализовывать, при необходимости, многократный впрыск топлива в рабочем цикле.

Предлагаемый способ может быть применен во всех типах ДВС, в газотурбинных двигателях и установках (ГТД и ГТУ) как периодического сгорания (при υ=const), так и использующих обычный цикл сгорания (при ρ=const), в различных котельных установках, а также для распыливания других жидкостей при необходимости использования описанных выше преимуществ ЭГР, когда требуются, например, мощные потоки высокодиспергированной и (или) преобразованной в процессе разрядов жидкости.

Источники информации

1. Двигатели внутреннего сгорания. Кн.1. Теория рабочих процессов: Учебник для вузов / Под ред. В.Н.Луканина. - М.: Высшая школа, 2005.

2. Системы управления дизельными двигателями. Перевод с немецкого. - М.: ЗАО «КЖИ «За рулем», 2004.

3. Двигатели внутреннего сгорания. Т.1. Рабочие процессы в двигателях и их агрегатах. Под ред. проф. А.С.Орлина. - М.: Машгиз, 1957.

4. АС СССР №1041162, кл. В05В 5/06, 1983.

5. АС СССР №1087186, 1984.

6. Патент РФ №2108870, В05В 5/00, F02M 57/00, 1996.

7. Юткин Л.А. Электрогидравлический эффект и его применение в промышленности. - Л.: Машиностроение, 1986.

Перечень позиций

1. Топливный насос.

2. Электроразрядная форсунка.

3. Гидравлический клапан открытия и закрытия сопловых каналов форсунки.

4. Головка двигателя с ЭРФ.

5. Блок цилиндров двигателя с ЭРФ.

6. Поршень.

7. Регулятор давления во внутренней полости форсунки.

8. Топливный бак.

9. Топливные фильтры.

10. Штуцер высоковольтного электрода.

11. Контактная пластина.

12. Высоковольтный электрод.

13. Выходной штуцер.

14. Корпус форсунки.

15. Отсечной клапан.

16. Канал высоковольтного электрода.

17. Сопловые каналы.

18. Заземленный электрод.

19. Входной штуцер.

20. Обратный клапан.

21. Форсунка.

22. Высоковольтный коммутатор.

23. Газовый редуктор для наддува внутренней полости коммутатора.

24. Газовый баллон.

25. Высоковольтный блок.

26. Емкостной накопитель.

27. Корпус.

28. Катушка.

29. Подвижный контакт.

30. Неподвижный контакт.

31. Конденсатор.

32. Ключ.

33. Клапан.

34. Выходной штуцер.

35. Сливной штуцер.

36. Входной штуцер.

37. Контакты электромагнита.

38. Сливной штуцер.

39. Корпус с клапаном.

40. Приемный штуцер.

41. Приемный штуцер.

1. Способ электрогидравлического впрыска топлива, включающий нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, отличающийся тем, что входы сопловых каналов располагают вдоль линий, проходящих между разрядными поверхностями электродов.

2. Способ электрогидравлического впрыска топлива, включающий нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, отличающийся тем, что сопловые каналы открывают перед ЭГР и закрывают после впрыска топлива, а процессом открывания и закрывания сопловых каналов управляют.

3. Способ электрогидравлического впрыска топлива, включающий нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, отличающийся тем, что внутри электроразрядной форсунки, по меньшей мере, между электродами, прокачивают топливо, а давление прокачиваемого топлива поддерживают близким давлению в объеме для впрыска.

4. Способ электрогидравлического впрыска топлива, включающий нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, отличающийся тем, что дозу впрыскиваемого топлива регулируют изменением расстояния между торцом высоковольтного электрода и заземленным электродом и (или) изменением энергии разряда.

5. Способ электрогидравлического впрыска топлива, включающий нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, отличающийся тем, что для обеспечения постоянных и высоких характеристик топлива его подвергают очистке от газов и некоторых других продуктов разрядов в топливе.

6. Способ электрогидравлического впрыска топлива, включающий нагнетание струи жидкости через сопловое отверстие при создании электроискрового разряда в потоке жидкости, отличающийся тем, что для обеспечения необходимых параметров напряжения от высоковольтного накопителя энергии (задержка, напряжение, длительность, крутизна, частота) в электрическую схему обеспечения работы электроразрядной форсунки включен высоковольтный коммутатор, содержащий, по меньшей мере, подвижный и неподвижный контакты, индуктивную катушку, конденсатор, газовый редуктор и газовый баллон.