Способ изготовления тяги из композитного материала

Иллюстрации

Показать всеИзобретение относится к способу изготовление тяги из композитного материала. Способ заключается в том, что из композитной фибровой ткани вырезают шаблон, содержащий два противоположных края. Ткань содержит несколько наложенных друг на друга первичных слоев, которые соединяют между собой таким образом, чтобы первичные слои могли скользить относительно друг друга. Затем шаблон сворачивают в трубку таким образом, чтобы первичные слои скользили между собой, придавая двум краям скошенную форму, а скошенные края соединяют друг с другом таким образом, чтобы они перекрывали друг друга. Достигаемый при этом технический результат заключается в повышении прочности тяги при растяжении и сжатии. 8 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к способу изготовления тяги из композитного материала.

Уровень техники

Известны тяги, содержащие полый корпус из композитного материала, например, полученный путем наматывания нитей вокруг оправки или путем наматывания слоев фибровой ткани.

Толщину полого корпуса получают за счет соответствующего числа витков нити или слоев.

Кроме того, известны тяги из композитного материала, содержащие сплошной корпус, выполненный в виде наложенных друг на друга слоев материала.

Аналоги изобретения представлены в документах US 5798013; DE 20119281; EP 0678681; US 5033514; DE 3726340.

Объект изобретения

Объектом настоящего изобретения является новый способ изготовления тяги с полым корпусом из композитного материала.

Краткое описание изобретения

В связи с этим настоящим изобретением предлагается способ изготовления тяги из композитного материала, содержащий этап, на котором вырезают шаблон, содержащий два противоположных края, из фибровой ткани, содержащей несколько наложенных друг на друга первичных слоев, соединенных между собой таким образом, чтобы слои могли скользить относительно друг друга, шаблон сворачивают в трубку таким образом, чтобы первичные слои скользили между собой, придавая двум краям скошенную форму, и скошенные края соединяют друг с другом таким образом, чтобы они перекрывали друг друга.

Таким образом, полый корпус тяги получают путем стыкования краев многослойной ткани. Перекрывание скошенных краев позволяет придать этому соединению достаточную прочность, чтобы после добавления смолы и после полимеризации тяга обладала достаточной прочностью на растяжение и на сжатие.

Краткое описание чертежей

Настоящее изобретение будет более очевидно из нижеследующего описания со ссылками на прилагаемые чертежи, на которых

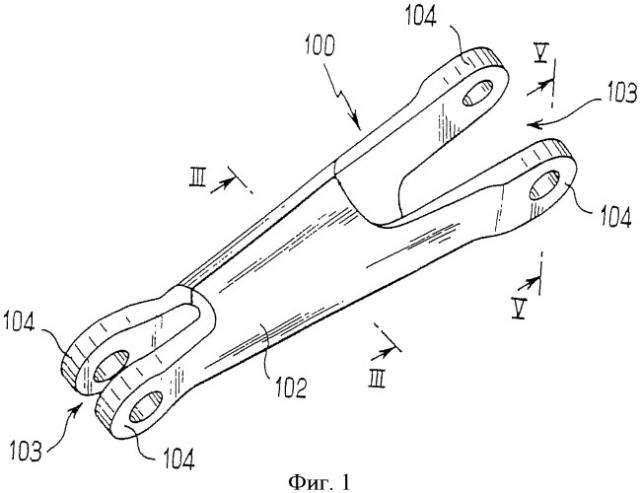

фиг.1 - вид в перспективе тяги, полученной при помощи способа в соответствии с настоящим изобретением.

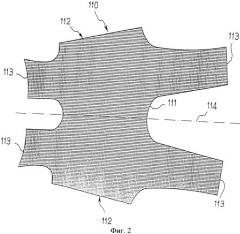

Фиг.2 - вид спереди шаблона, вырезанного для изготовления тяги в соответствии с настоящим изобретением.

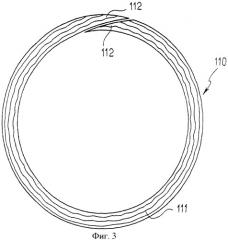

Фиг.3 - вид корпуса тяги в разрезе по линии III-III фиг.1.

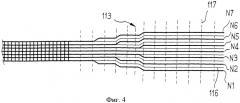

Фиг.4 - частичный вид среза шаблона тяги, показанной на фиг.1.

Фиг.5 - вид в разрезе по линии V-V фиг.1.

Фиг.6 - схематичный вид ткани из нескольких соединенных слоев, используемой для осуществления способа в соответствии с настоящим изобретением.

Фиг.6-1-6-4 - показано сечение по плоскостям Р1, Р2, Р3, Р4, в каждой из которых лежат волокна основы.

Подробное описание изобретения

Как показано на фиг.1, способ в соответствии с настоящим изобретением позволяет получить тягу 100, полностью изготовленную из композитного материала, содержащую трубчатый корпус 102 с двумя вилками 103, каждая из которых содержит две расположенные друг против друга проушины 104.

Согласно отличительному признаку настоящего изобретения, показанному на фиг.2, сначала из фибровой ткани, например в данном случае ткани из углеродных волокон, вырезают шаблон 110, содержащий центральную часть 111, которая содержит два противоположных края 112 и начиная от которой выполнены четыре удлинения 113, то есть по два удлинения с каждой стороны центральной части 111 по обе стороны от оси 114 симметрии шаблона.

Фибровая ткань предпочтительно является так называемой тканью «2,5 D», содержащей несколько первичных слоев волокон утка, соединенных между собой волокнами основы, расположенными от одного первичного слоя к другому для соединения первичных слоев между собой. Такое соединение между первичными слоями позволяет неподвижно соединить их между собой и обеспечивает относительное скольжение первичных слоев во время формирования шаблона.

В этой связи следует указать, что предпочтительной тканью является ткань, раскрытая в документе FR 2759096 и описанная ниже со ссылками на фиг.6. Ткань содержит базовый каркас, который содержит:

- с одной стороны, по меньшей мере, двадцать восемь волокон утка 1-28, распределенных, по меньшей мере, в восьми колонках С1-С8, каждая из которых расположена в направлении толщины Е ткани в шахматном порядке с чередованием колонок С2, С4, С6, С8, состоящих из, по меньшей мере, трех наложенных друг на друга волокон утка и разделенных определенным шагом Р, и колонок С1, СЗ, С5, С7, состоящих из, по меньшей мере, четырех наложенных друг на друга волокон утка и разделенных таким же шагом Р, при этом волокна утка 1-28 расположены таким образом, что образуют, по меньшей мере, семь первичных слоев N1-N7;

- с другой стороны, по меньшей мере, двенадцать волокон основы 29-40, расположенных, по меньшей мере, в четырех параллельных плоскостях Р1, Р2, Р3, Р4, смещенных в направлении волокон утка, при этом каждая плоскость содержит три параллельных наложенных друг на друга волокна основы, расположенные в каждой из этих плоскостей следующим образом:

- первое волокно основы (29, 32, 35, 38) соединяет верхнее крайнее волокно утка (1, 8, 15, 22) колонки (С1, С3, С5, С7) из четырех волокон утка с верхним промежуточным волокном утка (16, 23, 2, 9) колонки (С5, С7, С1, С3) из четырех волокон утка, которая отстоит от предыдущей колонки, по меньшей мере, на два шага Р, при этом первое волокно основы возвращается на верхнее крайнее волокно утка (1, 8, 15, 22) колонки (С1, С3, С5, С7) из четырех волокон утка, которая отстоит от первой колонки, по меньшей мере, на четыре шага Р;

- второе волокно основы (30, 33, 36, 39) соединяет верхнее промежуточное волокно утка (2, 9, 16, 23) колонки (С1, СЗ, С5, С7) из четырех волокон утка с нижним промежуточным волокном утка (17, 24, 3, 10) колонки (С5, С7, С1, СЗ) из четырех волокон утка, которая отстоит от предыдущей колонки, по меньшей мере, на два шага Р, при этом второе волокно основы возвращается на верхнее промежуточное волокно утка (2, 9, 16, 23) колонки (С1, С3, С5, С7) из четырех волокон утка, которая отстоит от первой колонки, по меньшей мере, на четыре шага Р;

- третье волокно основы (31, 34, 37, 40) соединяет нижнее промежуточное волокно утка (3, 10, 17, 24) колонки (С1, С3, С5, С7) из четырех волокон утка с нижним крайним волокном утка (18, 25, 4, 11) колонки (С5, С7, С1, С3) из четырех волокон утка, отстоящей от предыдущей колонки, по меньшей мере, на два шага Р, при этом третье волокно основы возвращается на нижнее промежуточное волокно утка (3, 10, 17, 24) колонки (С1, С3, С5, С7) из четырех волокон утка, которая отстоит от первой колонки, по меньшей мере, на четыре шага Р.

Положения параллельных волокон основы (29, 30, 31; 32, 33, 34; 35, 36, 37; 38, 39, 40) смещены в продольном направлении на шаг Р от одной плоскости к другой. Сплошными линиями показаны волокна основы 29, 30, 31 плоскости Р1, коротким пунктиром - волокна основы 32, 33, 34 плоскости Р2, смешанным пунктиром - волокна основы 35, 36, 37 плоскости РЗ и, наконец, длинным пунктиром - волокна основы 38, 39, 40 плоскости Р4. Смещение можно отчетливо рассмотреть.

Как показано на фиг.2, шаблон 110 вырезают из указанной ткани таким образом, чтобы волокна утка располагались по оси симметрии 114 шаблона 110.

Согласно отличительному признаку настоящего изобретения шаблону 110 придают форму трубки путем сближения краев 112. Как схематично показано на фиг.3, слои ткани скользят между собой, при этом скольжение является ничтожным на уровне оси симметрии 114 и максимальным на уровне краев 112 таким образом, что последние принимают скошенную форму.

После этого края 112 соединяют друг с другом. Предпочтительно срез одного из краев 112 опирается на внутреннюю сторону шаблона 110 таким образом, чтобы в зоне соединения толщина сформированной таким образом трубки была, по существу, постоянной.

Поскольку в данном случае края 112 не являются параллельными, получают трубчатую часть конусной формы. Однако точно также можно получить цилиндрическую трубчатую часть путем вырезания шаблона 110 с параллельными краями 112.

Согласно отличительному признаку настоящего изобретения, показанному на фиг.4, в конце удлинений 113 извлекают волокна основы, чтобы разъединить слои, образованные волокнами утка. Таким образом, получают первичные слои N1-N7 (показанные на срезе толстыми линиями), которые можно отвести друг от друга. Между каждым из первичных слоев вставляют промежуточные слои 116 (показаны тонкими линиями, при этом позицией обозначен только один промежуточный слой) таким образом, чтобы волокна, образующие промежуточные слои 116, располагались под углом, предпочтительно под углом 45 градусов, относительно волокон утка, образующих первичные слои N1-N7.

Предпочтительно промежуточные слои 116 располагают таким образом, чтобы придать удлинениям 113 толщину, которая постепенно меняется и на конце становится постоянной, по существу, в два раза превышающей толщину ткани. Для этого вставляют промежуточные слои 116, длина которых увеличивается по мере удаления от центра удлинения 113.

Затем через первичные слои N1-N7 и промежуточные слои 116 пропускают поперечные волокна 117 (показанные пунктиром, при этом позицией обозначено только одно поперечное волокно) для усиления концов удлинений 113. Таким образом, указанным концам придают исключительно прочную трехмерную структуру, которая препятствует скольжению слоев друг на друге. Предпочтительно пропускание поперечных волокон осуществляют путем прошивания.

Шаблону, содержащему промежуточные слои, придают форму на оправке. Затем при помощи известной технологии (так называемый способ RTM или resin transfer molding) волокна шаблона и промежуточных слоев пропитывают смолой.

Таким образом, смола обеспечивает соединение перекрывающих друг друга краев 112. Перекрывание скошенных краев позволяет получить большую поверхность сцепления между двумя краями 112, поэтому стыковое соединение (показанное на фиг.1) является очень прочным и позволяет тяге выдерживать напряжения растяжения и сжатия.

Таким образом, получают прочный трубчатый корпус, содержащий с каждой стороны два расположенные друг против друга плеча увеличенной толщины, образованные удлинениями. Остается только обработать плечи по заданному профилю и просверлить в них отверстия, чтобы получить из плеч проушины 104. В конечном счете получают тягу, полностью выполненную из композитного материала и показанную на фиг.1.

Предпочтительно, как показано на фиг.5, проушины оборудуют двойными втулками 120, каждая из которых содержит первую втулку 121, содержащую, с одной стороны, цилиндрическую часть 122, расположенную в одном из отверстий проушин 104, и, с другой стороны, заплечик 123, находящийся на одной из боковин проушины 104, и вторую втулку 125, содержащую, с одной стороны, цилиндрическую часть 126, плотно заходящую в цилиндрическую часть 122 первой втулки 121, и, с другой стороны, заплечик 127, который опирается на конец цилиндрической части 122. Предпочтительно длина цилиндрической части 122 немного меньше ширины проушины 104, поэтому проушина оказывается слегка зажатой между заплечиками 123 и 127.

Такую тягу предпочтительно можно использовать для выполнения складывающихся подкосов взлетно-посадочного шасси. Действительно, такие подкосы содержат два элемента тяг, шарнирно соединенные между собой, которые в основном работают на растяжение/сжатие, поэтому тягу в соответствии с настоящим изобретением можно предпочтительно использовать для этого назначения. Кроме того, известно, что такие подкосы могут подвергаться ударным воздействиям, например, от камней, выбрасываемых колесами. Ткань «2,5 D» как раз и отличается большой ударной прочностью и сопротивлением расслоению.

Произведенные замеры позволили убедиться, что выигрыш в массе по сравнению с металлическими подкосами является значительным. Кроме того, существенно сокращается время на изготовление.

Настоящее изобретение не ограничивается описанным вариантом выполнения и охватывает все варианты, не выходящие за рамки защиты, определенные формулой изобретения.

В частности, хотя со ссылками на фиг.6 описано использование частного варианта ткани можно использовать аналогичную ткань, содержащую большее число первичных слоев, или другие ткани, обеспечивающие относительное скольжение первичных слоев. Такую ткань можно получить путем наложения друг на друга первичных слоев и их неплотного сшивания.

Для усиления стыкового соединения оба края можно сшить перед полимеризацией.

1. Способ изготовления тяги из композитного материала, содержащий этап, на котором вырезают шаблон (110), содержащий два противоположных края (112), из композитной фибровой ткани, содержащей несколько наложенных друг на друга первичных слоев (N1-N7), которые соединяют между собой таким образом, чтобы первичные слои могли скользить относительно друг друга, шаблон сворачивают в трубку таким образом, чтобы первичные слои скользили между собой, придавая двум краям скошенную форму, и скошенные края соединяют друг с другом таким образом, чтобы они перекрывали друг друга.

2. Способ по п.1, в котором шаблон вырезают из ткани, содержащей базовый каркас, который содержит:с одной стороны, по меньшей мере, двадцать восемь волокон утка (1-28), распределенных, по меньшей мере, в восьми колонках (С1-С8), каждая из которых расположена в направлении толщины (Е) ткани в шахматном порядке с чередованием колонок (С2, С4, С6, С8), состоящих из, по меньшей мере, трех наложенных друг на друга волокон утка и разделенных определенным шагом Р, и колонок (С1, С3, С5, С7), состоящих из, по меньшей мере, четырех наложенных друг на друга волокон утка и разделенных таким же шагом Р, при этом волокна утка (1-28) располагают таким образом, что образуют, по меньшей мере, семь первичных слоев (N1-N7);и, с другой стороны, по меньшей мере, двенадцать волокон основы (29-40), расположенных, по меньшей мере, в четырех параллельных плоскостях (P1, P2, Р3, Р4), смещенных в направлении волокон утка, при этом каждая плоскость содержит три параллельных наложенных друг на друга волокна основы, которые располагают в каждой из этих плоскостей следующим образом:первое волокно основы (29, 32, 35, 38) соединяет верхнее крайнее волокно утка (1, 8, 15, 22) колонки (C1, C3, C5, C7) из четырех волокон утка с верхним промежуточным волокном утка (16, 23, 2, 9) колонки (C5, C7, C1, C3) из четырех волокон утка, которая отстоит от предыдущей колонки, по меньшей мере, на два шага (Р), при этом первое волокно основы возвращается на верхнее крайнее волокно утка (1, 8, 15, 22) колонки (C1, C3, C5, C7) из четырех волокон утка, которая отстоит от первой колонки, по меньшей мере, на четыре шага (Р);второе волокно основы (30, 33, 36, 39) соединяет верхнее промежуточное волокно утка (2, 9, 16, 23) колонки (C1, C3, C5, C7) из четырех волокон утка с нижним промежуточным волокном утка (17, 24, 3, 10) колонки (C5, C7, C1, C3) из четырех волокон утка, которая отстоит от предыдущей колонки, по меньшей мере, на два шага (Р), при этом второе волокно основы возвращается на верхнее промежуточное волокно утка (2, 9, 16, 23) колонки (C1, C3, C5, C7) из четырех волокон утка, которая отстоит от первой колонки, по меньшей мере, на четыре шага (Р);третье волокно основы (31, 34, 37,40) соединяет нижнее промежуточное волокно утка (3, 10, 17, 24) колонки (C1, C3, C5, C7) из четырех волокон утка с нижним крайним волокном утка (18, 25, 4, 11) колонки (C5, C7, C1, C3) из четырех волокон утка, отстоящей от предыдущей колонки, по меньшей мере, на два шага (Р), при этом третье волокно основы возвращается на нижнее промежуточное волокно утка (3, 10, 17, 24) колонки (C1, C3, C5, C7) из четырех волокон утка, которая отстоит от первой колонки, по меньшей мере, на четыре шага (Р);при этом положения параллельных волокон основы (29, 30, 31; 32, 33, 34; 35, 36, 37; 38, 39, 40) смещены в продольном направлении на шаг Р от одной плоскости к другой.

3. Способ по п.2, в котором шаблон имеет ось симметрии (114) и его вырезают из указанной ткани таким образом, чтобы первичные слои содержали волокна утка, расположенные по оси симметрии.

4. Способ по п.1, в котором шаблон вырезают таким образом, чтобы он содержал, по меньшей мере, два удлинения (113), расположенные напротив друг друга, когда шаблон сворачивают в трубку.

5. Способ по п.4, в котором на уровне удлинений первичные слои (N1-N7) разъединяют и между первичными слоями вставляют промежуточные слои (116) композитной фибровой ткани.

6. Способ по п.5, в котором промежуточные слои содержат волокна, направленные под углом по отношению к волокнам утка, образующим первичные слои, на уровне удлинения.

7. Способ по п.5, в котором через первичные слои и промежуточные слои пропускают поперечные волокна (117).

8. Способ по п.5, в котором после пропитки смолой и полимеризации в удлинениях выполняют отверстия для получения проушин (104).

9. Способ по п.8, в котором отверстия оборудуют двойными втулками (120).