Способ предаварийной диагностики оборудования электровоза

Иллюстрации

Показать всеСпособ предаварийной диагностики оборудования электровоза предназначен для выявления предаварийного состояния работы и ранних стадий развития нестационарных режимов работы контролируемого оборудования электровоза по шуму и вибрации. Способ заключается в том, что при помощи различного рода датчиков шума и вибрации производят контроль шума и вибрации, создаваемых каждым подконтрольным оборудованием электровоза в отдельности, и сопоставляют полученные значения шума и вибрации с допустимыми значениями, которые получают путем проведения предварительных калибровочных измерений, а затем заносят в память микропроцессорной системы управления электровоза. В случае превышения допустимых значений шума и вибрации посредством микропроцессорной системы управления электровоза осуществляют снижение производительности работы оборудования или полное его отключение с выдачей звукового сигнала и визуального предупреждения на дисплей. Технический результат заключается в обеспечении возможности определения предаварийного состояния работы контролируемого оборудования, что особенно важно при управлении электровозом в «одно лицо» (без помощника машиниста). 2 ил.

Реферат

Изобретение относится к подвижному составу железных дорог и может найти применение на железнодорожном транспорте с микропроцессорной системой управления.

Известен способ предаварийной диагностики оборудования, заключающийся в проведении серии измерений уровней шума, создаваемого транспортным средством, движущимся по мерному участку в режиме разгона относительно стационарно установленного микрофона. Все шумы при помощи микрофона записывают на запоминающее устройство. Из полученной серии шумов выбирают максимальное значение уровня шума. Затем проводят дополнительный проезд транспортного средства по мерному участку с записью шумов на запоминающее устройство, но при этом микрофон уже находится на самом транспортном средстве.

На спектрограмму шума, записанного при дополнительном проезде транспортного средства по мерному участку, наносят расчетные значения шумовых частот оборудования транспортного средства. При прохождении кривых расчетных значений шумовых частот через интенсивно окрашенные участки спектрограммы идентифицируют источники шума транспортного средства и проводят их ранжирование (Заявка РФ №2006115124/28 от 02.05.2006).

Недостатком вышеописанного способа является измерение уровней шума только снаружи транспортного средства. Данный способ не учитывает уровень шума, создаваемого конкретным оборудованием в отдельности, в общем фоне шума, создаваемого всем работающим оборудованием транспортного средства.

Также указанный способ не обеспечивает непрерывную диагностику оборудования при эксплуатации транспортного средства, а используется периодически для общей оценки текущего состояния оборудования транспортного средства.

Наиболее близким по технической сущности является способ диагностики оборудования электровоза, состоящий в том, что выполняют визуальный мониторинг обстановки в кузове электровоза посредством видеокамер, информация с которых поступает на дисплей пульта машиниста. В случае обнаружения аварийных состояний работы оборудования принимают меры по предотвращению аварийного процесса работы оборудования путем снижения производительности контролируемого оборудования или его полным отключением (Патент РФ на полезную модель №57223).

Недостатком данного способа является отсутствие возможности определения предаварийного состояния работы и ранних стадий развития нестационарных режимов работы контролируемого оборудования.

Так, например, при помощи видеокамер нельзя отследить зарождающийся процесс заклинивания подшипникового узла, который в начальной стадии развития сопровождается высокотональным звуком и увеличением вибрации.

Задачей изобретения является обеспечение возможности определения предаварийного состояния работы и ранних стадий развития нестационарных режимов работы контролируемого оборудования в процессе эксплуатации электровоза с выведением необходимой информации на дисплей пульта машиниста, что особенно важно при управлении электровозом в «одно лицо» (без помощника машиниста).

Поставленная задача решается тем, что в способ диагностики оборудования электровоза, заключающийся в том, что выполняют визуальный мониторинг обстановки в кузове электровоза посредством видеокамер, информацию с которых подают на дисплей пульта машиниста и в случае обнаружения аварийных состояний работы оборудования принимают меры по предотвращению аварийного режима работы контролируемого оборудования путем снижения производительности работы этого оборудования или его полным отключением, дополнительно введены новые признаки, заключающиеся в том, что выполняют контроль уровня шума и вибрации, создаваемых каждым подконтрольным оборудованием в отдельности, и сопоставляют эти значений с допустимыми значениями. В случае превышения подконтрольным оборудованием допустимых значений шума и вибрации осуществляют снижение производительности работы оборудования или полностью его отключают.

Контроль уровня шума осуществляют посредством датчиков шума, расположенных в непосредственной близости к контролируемому оборудованию, снаружи электровоза и на некотором удалении от контролируемого оборудования, а уровня вибраций - посредством датчиков вибрации, расположенных в непосредственной близости к контролируемому оборудованию.

Контролю подвергают наиболее ответственное оборудование, существенно влияющее на работоспособность электровоза.

Положительный эффект изобретения проявляется в том, что предлагаемый способ предаварийной диагностики позволяет обеспечить возможность определения предаварийного состояния работы и ранних стадий развития нестационарных режимов работы контролируемого оборудования в процессе эксплуатации электровоза с выведением необходимой информации на дисплей пульта машиниста, что особенно важно при управлении электровозом в «одно лицо» (без помощника машиниста).

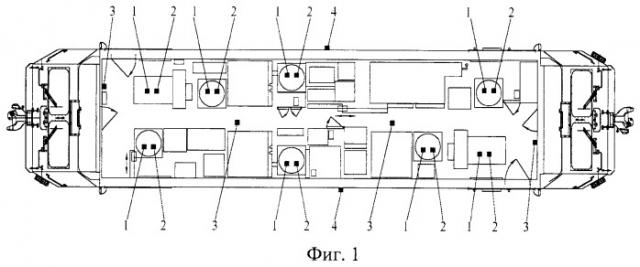

На фиг.1 представлено расположение датчиков шума и вибрации в кузове электровоза (вид в плане).

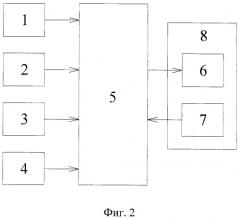

На фиг.2 представлена структурная схема системы, осуществляющей непрерывную диагностику контролируемого оборудования по шуму и вибрациям.

В кузове электровоза установлены датчики шума 1 (шумомеры) и датчики вибрации 2, каждый из которых расположен в точке наилучшего измерения шума и вибрации, создаваемых подконтрольным оборудованием. Также в кузове электровоза установлены датчики шума 3, фиксирующие шум, возникающий внутри кузова электровоза от всего оборудования и датчики шума 4, фиксирующие шум, возникающий снаружи электровоза при его движении. Датчики шума 3 располагаются по кузову электровоза на некотором удалении от основных датчиков шума 1.

Сигналы с датчиков шума 1, датчиков вибрации 2, датчиков шума 3 и 4 подают в микропроцессорную систему управления (МПСУ) 5 электровоза, где по специально разработанному алгоритму производят обработку полученной информации с целью выделения шума, создаваемого конкретным оборудованием.

Система также содержит дисплей 6 для вывода на него, кроме технологической информации, информации о количественном уровне шума и вибрации, измеряемых всеми датчиками шума и вибрации. Для получения более полной информации машинист может воспользоваться клавиатурой 7 и вызвать на дисплее 6 необходимый видеокадр. Дисплей 6 и клавиатура 7 располагаются на пульте машиниста 8 в зоне удобной для работы машиниста.

Работа системы, осуществляющей непрерывную диагностику контролируемого оборудования по шуму и вибрациям, заключается в следующем.

Для каждого контролируемого оборудования электровоза формируют массивы допустимых значений уровней шума и вибрации в зависимости от производительности оборудования, скорости движения электровоза, вероятных нестационарных режимов (боксование, юз колесных пар и др.) и множества других факторов. Массивы допустимых значений уровней шума и вибрации по каждому подконтрольному оборудованию получают путем проведения предварительных калибровочных измерений. Сформированные массивы допустимых значений уровней шума и вибрации по каждому подконтрольному оборудованию заносят в память МПСУ 5 электровоза.

Также в память МПСУ 5 электровоза заносят принадлежность каждого из датчиков 1 и 2 к конкретному оборудованию с указанием номера датчика и типа оборудования, что сделано для того, чтобы при обнаружении МПСУ 5 электровоза неисправного оборудования последняя могла проинформировать машиниста о типе вышедшего из строя оборудования, выведя необходимую информацию на дисплей 6.

В процессе движения электровоза сигналы с датчиков шума 1, датчиков вибрации 2, датчиков шума 3 и 4 подают в МПСУ 5 электровоза. По специально разработанному алгоритму средствами МПСУ 5 электровоза производят обработку информации, полученной от датчиков шума 1, 3 и 4, с целью выделения шума, создаваемого конкретным оборудованием. Полученные значения уровней шума и вибрации посредством МПСУ 5 электровоза анализируют и подвергают сравнению со значениями из массивов допустимых значений уровней шума и вибрации по каждому подконтрольному оборудованию.

В случае превышения допустимых значений уровней шума или вибрации электровоза выдают звуковой сигнал и визуальное предупреждение на дисплей 6 о превышении допустимого уровня шума или вибрации конкретным подконтрольным оборудованием.

При обнаружении аварийного процесса в работе контролируемого оборудования посредством МПСУ 5 электровоза принимают меры по предотвращению аварии путем выдачи управляющих команд на снижение производительности работы контролируемого оборудования или его полным отключением.

Алгоритм поведения МПСУ 5 электровоза по предотвращению того или иного аварийного процесса заранее закладывают в ее память.

Информацию о текущем уровне шума и вибрации вблизи каждого контролируемого оборудования поочередно с определенной заданной дискретностью отображают на дисплее 6 пульта машиниста 8.

При обнаружении превышения допустимых значений уровней шума или вибрации помимо звукового сигнала и визуального предупреждения на дисплей 6 выдают выборку действий для реализации:

ИГНОРИРОВАТЬ СООБЩЕНИЕ;

ВКЛЮЧИТЬ РЕЗЕРВНУЮ СХЕМУ;

ОТКЛЮЧИТЬ ОБОРУДОВАНИЕ.

При выборе машинистом второго или третьего действия по заранее заложенному в память МПСУ 5 электровоза алгоритму выполняют необходимые действия.

Если машинист электровоза, в течение определенного времени, не выполняет выбора одного из трех предложенных действий, то средствами МПСУ 5 электровоза без участия машиниста, в соответствии с заложенными в ее память алгоритмом, выполняют необходимые действия.

Например, реакцией МПСУ 5 электровоза на превышение допустимого значения уровня шума приводного двигателя вентилятора охлаждения тягового электродвигателя (ТЭД) является команда на снижение производительности указанного приводного двигателя. При этом мощность ТЭД снижается до уровня, при котором объем охлаждающего воздуха, создаваемый вентилятором, не приводит к перегреву ТЭД.

В случае отключения приводного двигателя вентилятора охлаждения ТЭД отключается и сам тяговый электродвигатель.

Отключение ТЭД, в свою очередь, приводит к отключению преобразователя, питающего этот двигатель.

Происходит переконфигурация схемы питания тягового электропривода электровоза в соответствии с масштабом снижения производительности всего электровоза.

Аналогичные переключения имеют место быть в случае аварийных состояний и другого оборудования (механического или электрического).

Для оценки аварийной обстановки помимо датчиков шума и вибрации в кузове электровоза установлены несколько камер видеонаблюдения (не показаны). При появлении информации об аварии какого-либо подконтрольного оборудования машинист, не выходя из кабины управления, может при помощи клавиатуры 7 вызвать на дисплее 6 видеокадр от любой из камер видеонаблюдения.

Таким образом, предлагаемый способ позволяет обеспечить возможность определения предаварийного состояния работы и ранних стадий развития нестационарных режимов работы контролируемого оборудования в процессе эксплуатации электровоза с выведением необходимой информации на дисплей пульта машиниста, что особенно важно при управлении электровозом в «одно лицо» (без помощника машиниста).

Согласно предлагаемому изобретению совокупность известных и вновь введенных признаков позволяет решить поставленную задачу, обеспечив при этом получение требуемого технического результата.

Способ предаварийной диагностики оборудования электровоза, заключающийся в том, что выполняют визуальный мониторинг обстановки в кузове электровоза посредством видеокамер, информацию с которых подают на дисплей пульта машиниста, и в случае обнаружения аварийных состояний работы оборудования принимают меры по предотвращению аварийного режима работы контролируемого оборудования путем снижения производительности работы этого оборудования или его полного отключения, отличающийся тем, что дополнительно осуществляют контроль уровня шума и вибрации, создаваемых каждым подконтрольным оборудованием электровоза в отдельности и сопоставляют полученные значения шума и вибрации с допустимыми значениями, занесенными в память микропроцессорной системы управления электровоза, с последующим автоматическим снижением производительности работы контролируемого оборудования или полным его отключением в случае превышения допустимых значений шума и вибрации, при этом контроль уровня шума и вибрации выполняют в процессе движения электровоза и с учетом производительности оборудования, скорости движения электровоза, вероятных нестационарных режимов работы.