Носитель размещаемого вблизи двигателя каталитического нейтрализатора, каталитический нейтрализатор с таким носителем, система выпуска отработавших газов и автомобиль

Иллюстрации

Показать всеНоситель каталитического нейтрализатора, пригодный для применения в системе выпуска отработавших газов вблизи двигателя внутреннего сгорания, имеет множество проходящих рядом друг с другом от его входной стороны до его выходной стороны проточных для ОГ каналов и средства для поддержания либо создания турбулентности в потоке ОГ, проходящем через указанные каналы, причем носитель изготовлен из по меньшей мере одной фольги, условный предел Rp0,2 текучести которой при температуре 900°С составляет по меньшей мере 50 Н/мм2. Даны: соответствующий каталитический нейтрализатор, соответствующая система выпуска ОГ и автомобиль с системой выпуска. Такое выполнение позволяет повысить эффективность и долговечность устройства для нейтрализации и снижения токсичности ОГ, подвергающегося воздействию высоких термических и динамических нагрузок. 4 н. и 10 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к носителю каталитического нейтрализатора, пригодному для применения в системе выпуска отработавших газов (ОГ) вблизи двигателя внутреннего сгорания (ДВС), а также к соответствующему каталитическому нейтрализатору, к соответствующей системе выпуска ОГ и к соответствующему автомобилю.

Рост экологического сознания и связанное с ним принятие законоположений, которые предъявляют постоянно возрастающие требования к системам выпуска ОГ в автомобилестроении, повлекли за собой постоянное совершенствование автомобильных систем выпуска ОГ. При этом в системах выпуска ОГ стали использовать множество различных компонентов, которые выполняют в системе выпуска ОГ различные функции. Так, например, известно применение каталитических устройств нейтрализации ОГ в режиме пуска и прогрева двигателя, которые имеют особо малый объем и которые поэтому достаточно быстро прогреваются после пуска холодного ДВС до своей начальной рабочей температуры, необходимой для каталитического превращения содержащихся в ОГ вредных веществ в безвредные. Помимо этого известно применение, например, каталитических нейтрализаторов с электрическим подогревом, использование которых в системе выпуска ОГ также позволяет повысить эффективность нейтрализации ОГ в режиме пуска холодного двигателя и его прогрева. Кроме того, в системах выпуска ОГ, образующихся при работе ДВС, используются так называемые адсорберы, функция которых состоит в адсорбции и аккумулировании в течение определенного промежутка времени некоторых содержащихся в ОГ вредных веществ. Такие вредные вещества накапливаются в адсорбере до тех пор, пока, например, установленный после него каталитический нейтрализатор не достигнет своей рабочей температуры и не сможет начать превращение десорбирующихся вредных веществ в безвредные. Помимо этого в системах выпуска ОГ, которыми оснащаются прежде всего дизельные двигатели, устанавливают улавливатели твердых частиц, соответственно фильтры для улавливания твердых частиц, которые задерживают в системе выпуска ОГ содержащиеся в их потоке частицы сажи или иных твердых веществ, задержанные скопления которых непрерывно или периодически превращаются в газообразные вещества, например, за счет подвода значительного количества тепловой энергии или подачи соответствующих добавок.

Для обеспечения максимально эффективной нейтрализации или снижения токсичности ОГ между собой соответствующим образом комбинируют предназначенные для этой цели компоненты, последовательно устанавливаемые в автомобильной системе выпуска ОГ, в которой поэтому на сегодняшний день предусмотрено множество подобных компонентов. В результате, однако, размещаемые по ходу потока ОГ ближе к двигателю компоненты оказывают постоянно возрастающее влияние на эффективность, соответственно степень превращения содержащихся в ОГ вредных веществ в безвредные расположенными далее компонентами для обработки ОГ. По этой причине подобная система становится все более нестабильной, особенно при частом изменении состава, соответственно состояния ОГ (их давления, температуры, распределения, скорости потока). К этому добавляются технические трудности, связанные с установкой турбонагнетателей, введением в ОГ различных добавок и прочими факторами. Важное значение имеет, кроме того, обеспечение требуемой температуры ОГ, поскольку каждое из предусматриваемых в системе выпуска ОГ каталитических веществ всегда проявляет свою каталитическую активность только в ограниченном интервале температур, в связи с чем и в данном случае необходимо принимать меры, направленные на компенсацию колебаний температуры ОГ. До настоящего времени остается не до конца решенной проблема обеспечения эффективной нейтрализации ОГ в периоды пуска холодного двигателя, соответственно в периоды работы двигателя на холостом ходу, поскольку в эти периоды компоненты для обработки ОГ, соответственно сами ОГ еще имеют слишком низкую температуру, соответственно охлаждаются до температуры, при которой не всегда обеспечивается немедленное превращение всех содержащихся в ОГ вредных веществ в безвредные сразу же после начала нового периода работы двигателя с нагрузкой. Помимо этого все компоненты для обработки ОГ подвергаются в процессе работы воздействию значительных термических и динамических знакопеременных нагрузок, и поэтому к таким компонентам должны предъявляться особые требования касательно их долговечности.

Пример подобной системы выпуска ОГ описан в WO 02/083274. Такая система выпуска ОГ уже хорошо зарекомендовала себя на практике, хотя проведенные испытания и показали, сколь значительное влияние тип и эффективность каталитического устройства нейтрализации ОГ в режиме пуска и прогрева двигателя оказывают на эффективность работы установленных далее компонентов для обработки ОГ.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача по меньшей мере частично усовершенствовать известные системы выпуска ОГ касательно их функциональных возможностей и/или эффективности. При этом, в частности, необходимо по меньшей мере уменьшить остроту известных технических проблем. Задача изобретения состояла, в первую очередь, в разработке такого носителя каталитического нейтрализатора, который был бы пригоден для применения в системе выпуска ОГ вблизи ДВС. При этом необходимо усовершенствовать конструкцию подобного носителя, соответственно окончательно снабженного каталитическим покрытием нейтрализатора таким образом, чтобы он не оказывал существенного отрицательного влияния на функцию, соответственно эффективность последующих компонентов для обработки ОГ. Помимо этого такой носитель, соответственно и каталитический нейтрализатор должны быть способны длительно выдерживать высокие термические и динамические нагрузки, характерные для системы выпуска ОГ, образующихся при работе ДВС.

Указанные задачи решаются с помощью отличительных признаков, представленных в п.1 формулы изобретения. Предпочтительные варианты выполнения носителя каталитического нейтрализатора, а также варианты выполнения соответствующего каталитического нейтрализатора, соответствующей системы выпуска ОГ и соответствующего автомобиля приведены в соответствующих независимых и зависимых от них пунктах формулы изобретения. Принципиально же следует отметить, что все представленные по отдельности в формуле изобретения отличительные признаки могут использоваться в любых технически целесообразных комбинациях между собой, образующих другие варианты осуществления изобретения.

Предлагаемый в изобретении носитель каталитического нейтрализатора пригоден для применения в системе выпуска ОГ вблизи ДВС и имеет входную и выходную стороны, между которыми расположено множество проходящих рядом друг с другом проточных для ОГ каналов. В таком носителе предусмотрены средства для воздействия на поток ОГ, проходящий через указанные каналы. Подобные средства предпочтительно предназначены по меньшей мере для создания и поддержания турбулентности в потоке ОГ. При этом носитель каталитического нейтрализатора изготовлен из по меньшей мере одной фольги, условный предел Rp0,2 текучести которой при температуре 900°С составляет по меньшей мере 50 Н/мм2.

Под "носителем каталитического нейтрализатора" подразумевается структура или конструкция, пригодная для нанесения на нее каталитически активного покрытия. Подобный носитель для обеспечения максимально тесного контакта между потоком ОГ и каталитическим покрытием обычно имеет исключительно большую площадь поверхности в пересчете на единицу его объема. Такие носители из-за наличия у них множества каналов часто называют также сотовыми элементами. Они могут быть выполнены цельными или же могут состоять из нескольких частей. В настоящее время известны носители из металлических материалов и из керамики. Металлические носители каталитических нейтрализаторов обычно состоят из множества по меньшей мере частично профилированных металлических листов, которые в собранном друг с другом и соединенном между собой виде, прежде всего пайкой или сваркой, образуют подобный сотовый элемент. Керамические сотовые элементы обычно изготавливают экструзией или спеканием.

Под выражением "вблизи" ДВС подразумевается прежде всего размещение подобного носителя каталитического нейтрализатора на расстоянии менее 50 см от выпускного отверстия имеющейся в ДВС камеры сгорания. Подобный носитель каталитического нейтрализатора предпочтительно размещать еще значительно ближе к камере сгорания, соответственно к ДВС, например на расстоянии менее 20 см от нее, соответственно от него, а в некоторых случаях такой носитель каталитического нейтрализатора может даже по меньшей мере частично располагаться внутри ДВС. Наиболее же предпочтительно размещать подобный носитель каталитического нейтрализатора между ДВС и выпускным коллектором, в котором сходятся идущие по отдельности от каждой камеры сгорания выпускные патрубки и в котором они объединяются в единый выпускной трубопровод.

При размещении носителя каталитического нейтрализатора вблизи ДВС необходимо учитывать прежде всего преобладающие в этом месте давления и возникающие в этом месте колебания температуры. Для зон вблизи ДВС характерно наличие особо высокой температуры, которая может достигать, в частности, 1000°С или даже более высоких значений. Помимо этого необходимо учитывать, что непосредственно за камерами сгорания вследствие сгорания в них горючей смеси возникает пульсация в потоке ОГ, создающая особо высокую своего рода ударную нагрузку на носитель каталитического нейтрализатора и распространяющаяся в выпускной трубопровод. Необходимо далее учитывать, что в момент выпуска ОГ из камеры сгорания в них все еще содержится отчасти значительное количество несгоревших углеводородов, которые из-за наличия каталитически активного покрытия на носителе каталитического нейтрализатора при определенных условиях подвергаются внутри носителя "дожиганию", которое в некоторых случаях приводит к дальнейшему повышению температуры ОГ до гораздо более высоких пиковых значений. В результате в зависимости от мест скопления углеводородов в ОГ в различных зонах носителя каталитического нейтрализатора происходит существенное возрастание температуры, которое соответственно приводит к образованию в разных местах носителя так называемых "горячих точек" (участков локального перегрева), которыми обусловлено воздействие на носитель каталитического нейтрализатора значительно различающихся между собой по его поперечному сечению, соответственно по его объему термических нагрузок. Очевидно, что с учетом подобных факторов не все известные носители каталитических нейтрализаторов пригодны для применения вблизи ДВС. Предлагаемый же в изобретении носитель каталитического нейтрализатора благодаря своим особенностям, которые более подробно рассмотрены ниже, пригоден для применения именно вблизи двигателя.

Проточные каналы носителя каталитического нейтрализатора обычно имеют прямолинейную форму. Такие каналы проходят прежде всего в основном параллельно друг другу и даже параллельно центральной оси носителя каталитического нейтрализатора. Благодаря такому расположению каналов носитель каталитического нейтрализатора создает незначительный динамический напор. Создание высокого динамического напора нежелательно по той причине, что он может привести к изменению степени сжатия в камере сгорания и тем самым к снижению мощности двигателя.

При выпуске ОГ из камер сгорания обычно образуется турбулентный поток ОГ. При расположении подобного носителя каталитического нейтрализатора вблизи ДВС, в некоторых случаях с учетом также режима работы ДВС, часто следует исходить из того, что набегающий на носитель каталитического нейтрализатора, соответственно на его входную сторону газовый поток, соответственно поток ОГ носит турбулентный характер. В ходе исследований, результаты которых положены в основу настоящего изобретения, было установлено, что для последующих компонентов для обработки ОГ такую турбулентность в потоке ОГ предпочтительно сохранять, соответственно создавать с помощью носителя каталитического нейтрализатора. Именно по этой причине носитель каталитического нейтрализатора снабжен средствами для поддержания и/или создания турбулентности в потоке ОГ при его прохождении по каналам носителя. Подобные "средства" предусматривают, в частности, выполнение каналов с соответствующей конфигурацией поперечного сечения, соответственно с соответствующей протяженностью. В предпочтительном варианте каналы можно по меньшей мере частично выполнять с микропрофильными структурами, соответственно с препятствиями, которые создают в проходящем через носитель потоке ОГ локальный перепад давлений, который перед и рядом с препятствием, соответственно с микропрофильной структурой достигает столь большой величины, при которой за препятствием, соответственно за микропрофильной структурой в потоке ОГ создаются завихрения. Подобные завихрения благодаря сохранению кинетического момента распространяются и далее в направлении потока ОГ.

Особое значение при этом имеет также число Рейнольдса, которое характеризует течение ОГ через носитель каталитического нейтрализатора, соответственно через сам каталитический нейтрализатор и на которое можно влиять используя указанные выше средства для поддержания и/или создания турбулентности. Число Рейнольдса представляет собой частное от деления удвоенной кинетической энергии движущегося объема газа на затраченную в процессе движения энергию трения. Число Рейнольдса является, таким образом, показателем того, является ли течение ламинарным или турбулентным. Если кинетическая энергия меньше энергии трения, то течение является ламинарным. При большей кинетической энергии, т.е. прежде всего при высокой скорости потока, течение становится, соответственно остается турбулентным. Обычно кинетическая энергия потока ОГ, соответственно скорость потока ОГ не постоянна в процессе работы ДВС, и поэтому, например, при работе двигателя с нагрузкой поток ОГ имеет высокую скорость, соответственно обладает высокой кинетической энергией, тогда как при работе двигателя без нагрузки, соответственно на холостом ходу поток ОГ обладает лишь незначительной кинетической энергией. Носитель каталитического нейтрализатора предпочтительно должен обеспечивать по меньшей мере поддержание турбулентности в потоке ОГ в периоды работы ДВС с нагрузкой и при необходимости создавать турбулентность в потоке ОГ в периоды работы ДВС без нагрузки.

Согласно изобретению предлагаемый в нем носитель каталитического нейтрализатора изготовлен из по меньшей мере одной фольги, условный предел Rp0,2 текучести которой при температуре 900°С составляет по меньшей мере 50 Н/мм2. Сказанное означает, что используемая фольга обладает особо высокой прочностью при высоких температурах. В предпочтительном варианте условный предел текучести Rp0,2 такой фольги должен даже быть не меньше 75 Н/мм2.

Условный предел текучести Rp0,2 соответствует напряжению, при котором остаточная деформация образца для испытания на растяжение после снятия нагрузки составляет 0,2%. Условный предел текучести обычно представляет собой своего рода показатель-заменитель предела текучести для материалов, не имеющих четко выраженного предела текучести. Для определения условного предела текучести к соответствующему образцу прикладывают действующую в его осевом направлении растягивающую нагрузку при указанной в настоящем описании температуре, составляющей 900°С. Такое прикладываемое к образцу растягивающее усилие постепенно увеличивают, строя кривую напряжение-деформация. На основании этой кривой напряжение-деформация можно определять различные показатели прочности и деформации материалов. Такая кривая характеризуется в основном наличием на ней участка, соответствующего упругой деформации и называемого прямой Гука, а также криволинейного участка, соответствующего пластической деформации материала, соответственно образца для испытания на растяжение. Метод определения условного предела текучести с остаточной деформацией, равной 0,2% (Rp0,2), относится к основным методам определения свойств материалов и хорошо известен.

Аналогичному испытанию на растяжение наиболее предпочтительно подвергать изготовленный из листов фольги сотовый элемент, условный предел текучести Rp0,2 которого даже по завершении процесса неразъемного соединения листов фольги друг с другом, т.е. после их сварки, соответственно высокотемпературной пайки, должен составлять по меньшей мере 50 Н/мм2 или даже по меньшей мере 75 Н/мм2. Именно в этом случае для изготовления сотового элемента можно использовать фольгу с меньшей толщиной, например с толщиной от 40 до 65 мкм. Использование фольги меньшей толщины, в свою очередь, позволяет ускорить достижение соответствующим каталитическим нейтрализатором своего рабочего режима после пуска холодного двигателя или после его перехода на работу в режиме с нагрузкой, поскольку подобный каталитический нейтрализатор обладает меньшей теплоемкостью и тем самым может быстрее реагировать на динамическое изменение температуры ОГ.

Предлагаемый в изобретении носитель каталитического нейтрализатора предпочтительно далее изготавливать из по меньшей мере одной фольги, изготовленной из стали, в состав которой в качестве основной легирующей добавки входит никель.

В наиболее предпочтительном варианте содержание в стали никеля в качестве основной легирующей добавки должно составлять от 30 до 34 мас.%.

В соответствии с этим конструкционный материал (фольга) из сплава на основе железа содержит, например, в качестве легирующих добавок никель в количестве от 30 до 34 мас.% и при необходимости хром в количестве от 18 до 22 мас.%. Подобный материал способен особо длительно выдерживать высокие термические нагрузки и коррозионное воздействие в условиях, характерных для системы выпуска ОГ, образующихся при работе нестационарного ДВС.

В следующем варианте выполнения предлагаемого в изобретении носителя каталитического нейтрализатора он имеет длину, измеряемую в направлении его оси, и максимальный диаметр, при этом отношение длины носителя к его максимальному диаметру составляет максимум 1 [L/D≤1]. Длина именно того носителя каталитического нейтрализатора, у которого каналы проходят параллельно его оси, соответствует длине каналов. Под диаметром подразумевается максимальная протяженность носителя каталитического нейтрализатора в перпендикулярном его оси направлении, причем в данном случае понятие "диаметр" относится не только к носителю с круглым поперечным сечением. "Максимальный" диаметр может также иметь носитель, у которого поперечное сечение в осевом направлении хотя и остается постоянным, однако само оно не является вращательно-симметричным. В качестве примера таких сечений можно назвать сечения многоугольной, овальной или иной аналогичной формы. Помимо этого поперечное сечение может также иметь неизменную по длине носителя форму, однако его площадь может изменяться в осевом направлении носителя. В этом случае за максимальный принимается тот диаметр, который имеет поперечное сечение наибольшей площади. Максимальный диаметр предпочтительно должен примерно соответствовать диаметру выпускного отверстия камеры сгорания в ДВС, соответственно диаметру поперечного сечения выпускного патрубка выпускного коллектора. Так, в частности, максимальный диаметр носителя предпочтительно должен быть менее 50 мм, прежде всего менее 30 мм. В соответствии с этим длина носителя должна быть меньше указанного значения. При соблюдении этого условия обеспечивается прохождение потока ОГ, соответственно газового потока лишь относительно короткого пути через узкие каналы, и поэтому сравнительно высокие силы трения действуют на каждый из частичных газовых потоков лишь на коротком отрезке их пути. Тем самым и в этом случае соблюдение указанного выше отношения длины носителя к его максимальному диаметру является средством поддержания турбулентности в потоке ОГ при его прохождении через каналы носителя. Даже несмотря на то что указанное выше соотношение предпочтительно соблюдать прежде всего при интеграции носителя каталитического нейтрализатора, при его размещении в другом месте его можно выполнять с соотношением длины к максимальному диаметру, отличным от указанного выше значения.

В следующем варианте выполнения предлагаемого в изобретении носителя каталитического нейтрализатора плотность расположения в нем каналов составляет от 50 до 600 каналов на кв. дюйм. Более предпочтительны носители каталитических нейтрализаторов с плотностью расположения в них каналов от 150 до 400 каналов на кв. дюйм, соответственно 250 каналов на кв. дюйм. Плотность расположения каналов является одним из характеризующих носитель каталитического нейтрализатора параметров, который прежде всего описывает отношение площади поверхности к объему, а также создаваемое сопротивление потоку ОГ. При этом под "плотностью расположения каналов" подразумевается количество каналов, приходящееся на единицу площади поперечного сечения носителя каталитического нейтрализатора. Размерность "канал на кв. дюйм" широко используется среди специалистов в данной области, при этом 1 канал на кв. дюйм соответствует примерно 6,4516 канала на кв. см. Указанная выше плотность расположения каналов является сравнительно небольшой величиной, при которой через каналы проходят сравнительно большие частичные газовые потоки. В результате обеспечивается возможность более длительного поддержания турбулентного течения в канале.

В следующем варианте выполнения носителя каталитического нейтрализатора его предлагается изготавливать из по меньшей мере одной фольги толщиной по меньшей мере 30 мкм. Более предпочтительно изготавливать носитель каталитического нейтрализатора из множества по меньшей мере частично профилированных листов фольги, которые набирают в пакет, соответственно свертывают в рулон с образованием сотового элемента с проходящими параллельно друг другу каналами. Подобная фольга изготовлена из жаропрочного и коррозионно-стойкого материала. Такая фольга имеет сравнительно большую толщину, выбираемую с учетом преобладающих по месту ее применения высоких термических и динамических нагрузок. Предпочтительно использовать фольгу толщиной в пределах от 50 до 80 мкм.

В следующем варианте выполнения предлагаемого в изобретении носителя каталитического нейтрализатора размеры его входной стороны больше размеров его выходной стороны. Подобный носитель каталитического нейтрализатора предпочтительно имеет коническую форму. При этом его каналы прежде всего имеют переменное поперечное сечение и выполняют функцию своего рода конфузора. Благодаря такому сужению поперечного сечения каналов газовый поток выходит из носителя каталитического нейтрализатора в виде более тонкой ("сфокусированной") струи с большей скоростью. Подобный характер истечения газового потока наиболее предпочтителен при наличии установленного далее по ходу потока турбонагнетателя, поскольку в этом случае обеспечивается возможность целенаправленного и сфокусированного подвода газового потока в имеющие сравнительно небольшие размеры проточные полости турбонагнетателя.

В еще одном варианте выполнения предлагаемого в изобретении носителя каталитического нейтрализатора он имеет кожух с по меньшей мере одним охватывающим его в окружном направлении фланцем. Такой фланец предназначен преимущественно для позиционирования, соответственно крепления носителя каталитического нейтрализатора в системе выпуска ОГ, соответственно к ДВС или в нем. Подобный фланец в предпочтительном варианте выполнен круговым в окружном направлении кожуха и при определенных условиях может соединяться с кожухами других носителей каталитических нейтрализаторов аналогичного исполнения. Указанный фланец предпочтительно должен располагаться в плоскости, перпендикулярной оси носителя каталитического нейтрализатора, и прежде всего должен находиться посередине носителя или по меньшей мере с одной его торцовой стороны. Фланец может быть частью самого кожуха, однако более предпочтительно выполнять фланец в виде отдельной детали, неразъемно соединяемой, например, сваркой с кожухом носителя каталитического нейтрализатора. Фланец может также иметь отверстия для его разъемного соединения с системой выпуска ОГ, соответственно с ДВС. Благодаря этому в соответствующих системах выпуска ОГ обеспечивается взаимозаменяемость подобных носителей каталитических нейтрализаторов, соответственно возможность их добавления.

В изобретении предлагается также каталитический нейтрализатор с предлагаемым в изобретении, описанным выше носителем, снабженным каталитически активным покрытием. Предпочтительно при этом использовать покрытия, которые уже при относительно низких температурах, например около 200°С, начинают катализировать превращение содержащихся в ОГ вредных веществ в безвредные. Подобное покрытие может быть образовано материалом-носителем, пропитанным каталитическим веществом. В качестве материала-носителя предпочтительно использовать специальное покрытие, состоящее в основном из γ-оксида алюминия. Такое покрытие из γ-оксида алюминия имеет высокоразвитую пористую поверхность, обеспечивающую тесный контакт с ОГ. В, соответственно на подобном покрытии из γ-оксида алюминия присутствует катализатор в виде, например, мелких частиц благородных металлов, таких как платина, палладий или родий, соответственно комбинаций из нескольких благородных металлов и/или редкоземельных элементов. Состав и структура покрытия из γ-оксида алюминия, соответственно катализатора подбираются с таким расчетом, чтобы ОГ вступали во взаимодействие с покрытием и чтобы таким путем инициировалось, соответственно существенно ускорялось химическое превращение содержащихся в ОГ вредных веществ в безвредные.

В этом отношении наиболее предпочтительно, чтобы покрытие было образовано материалом-носителем, нанесенным слоем толщиной от 10 до 30 мкм. Под "материалом-носителем" прежде всего подразумевается описанное выше покрытие из γ-оксида алюминия. Указанная выше толщина слоя представляет собой при этом среднее значение. В том случае, когда толщина слоя материала-носителя, например, варьируется по длине носителя каталитического нейтрализатора, соответственно самого каталитического нейтрализатора, вышеуказанную толщину слоя следует рассматривать в качестве ее верхнего предельного значения, составляющего прежде всего 30 мкм. Описанные выше значения толщины слоя материала-носителя соответствуют сравнительно тонкому покрытию, которое благодаря этому обладает прочным сцеплением с носителем каталитического нейтрализатора. При нанесении материала-носителя слоями большей толщины аномально высокие термические и динамические нагрузки привели бы к по меньшей мере частичному отслоению материала-носителя, соответственно образованного им покрытия, из-за чего эффективность каталитического нейтрализатора с течением времени резко бы снизилась. Помимо этого отделившиеся частицы покрытия могли бы повредить установленные далее компоненты для обработки ОГ, соответственно нарушить их работоспособность. Предлагаемое же нанесение материала-носителя слоем малой толщины позволяет избежать подобной опасности, соответственно существенно уменьшить ее.

В следующем варианте выполнения предлагаемого в изобретении каталитического нейтрализатора покрытие содержит катализатор, способствующий конверсии моноксида углерода, но не способствующий конверсии углеводородов. В соответствии с этим покрытие обладает так называемой "селективностью". Иными словами, подобное покрытие воздействует только на вполне определенные токсичные компоненты газового потока, соответственно ОГ и обеспечивает их конверсию, т.е. превращение, в другие безвредные вещества. Таким образом, в рассматриваемом варианте предлагается использовать каталитически активное покрытие, которое способствует конверсии или превращению, соответственно обеспечивает конверсию или превращение моноксида углерода в диоксид углерода, а с другой стороны, однако, в основном не оказывает никакого влияния на содержащиеся в газовом потоке, соответственно в ОГ углеводороды, которые движутся вдоль такого покрытия без всякого их химического изменения. Превращение углеводородов происходит лишь в одном из последующих установленных за предлагаемым в изобретении каталитическим нейтрализатором компонентов для обработки ОГ.

Так, в частности, углеводороды способствуют, например, регенерации установленных далее по ходу потока фильтров для улавливания твердых частиц, перед которыми размещен нейтрализатор с катализатором окисления для превращения подобных углеводородов. Такой катализатор окисления способствует сгоранию углеводородов, в результате которого температура ОГ повышается, что в конечном итоге обеспечивает термическую регенерацию, соответственно превращение скопившихся в фильтре частиц сажи. Эти углеводороды равным образом пригодны и для конверсии накопленных в последующем адсорбере оксидов азота.

Учитывая тот факт, что предлагаемый в изобретении каталитический нейтрализатор пропускает несгоревшие углеводороды, не оказывая на них никакого воздействия, можно отказаться от отдельного впрыскивания топлива в поток ОГ перед нейтрализатором с катализатором окисления, соответственно перед адсорбером или же избежать необходимости в образовании в ДВС значительных количеств несгоревших углеводородов (полное превращение которых невозможно обеспечить с помощью каталитического нейтрализатора), благодаря чему в конечном итоге даже достигаются преимущества, связанные со снижением расхода топлива подобными ДВС.

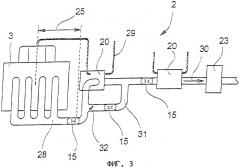

В изобретении предлагается далее система выпуска отработавших газов, образующихся при работе двигателя внутреннего сгорания, с предлагаемым в изобретении каталитическим нейтрализатором, который расположен между двигателем внутреннего сгорания и турбонагнетателем. Подобный турбонагнетатель, работающий на ОГ, обычно используется для повышения мощности ДВС. Турбонагнетатель имеет внутри него турбинное колесо, приводимое во вращение отработавшими газами. Такое турбинное колесо установлено на одном общем валу с рабочим колесом компрессора, сжимающим впускаемый в ДВС воздух и подающим его в ДВС. Подобные турбонагнетатели прежде всего используются в сочетании с дизельными двигателями. Как указано выше, в данном случае наиболее целесообразно использовать носитель каталитического нейтрализатора конической формы, т.е. носитель, у которого размеры его входной стороны больше размеров выходной стороны. При применении подобного носителя поток ОГ имеет на входе в турбонагнетатель столь благоприятные характеристики, которые позволяет выполнить турбонагнетатель очень компактным. В принципе, необходимо также отметить, что в подобной системе выпуска ОГ при определенных условиях можно предусмотреть несколько турбонагнетателей, перед по меньшей мере одним из которых в этом случае и предлагается устанавливать каталитический нейтрализатор предлагаемого в изобретении конструктивного типа.

В одном из вариантов выполнения предлагаемой в изобретении системы выпуска ОГ в ней после турбонагнетателя расположен по меньшей мере один из следующих компонентов для нейтрализации или снижения токсичности ОГ: нейтрализатор с катализатором окисления, фильтр для улавливания твердых частиц, адсорбер оксидов азота. При этом достигаются особые преимущества касательно применения каталитического нейтрализатора с селективным покрытием. Подобные нейтрализаторы с катализатором окисления, фильтры для улавливания твердых частиц, соответственно адсорберы оксидов азота описаны, в частности, в публикации WO 02/083274, которая тем самым в полном объеме включена в настоящее описание в качестве ссылки.

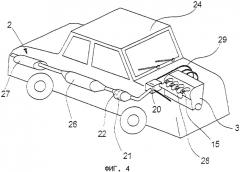

В изобретении предлагается, кроме того, автомобиль с предлагаемым в изобретении каталитическим нейтрализатором или описанной выше системой выпуска отработавших газов. Под "автомобилем" при этом подразумеваются прежде всего легковые и грузовые автомобили.

Ниже изобретение, а также необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые чертежи. При этом на чертежах отчасти представлены наиболее предпочтительные варианты осуществления изобретения, которые, однако, не ограничивают его объем. На прилагаемых к описанию чертежах, в частности, показано:

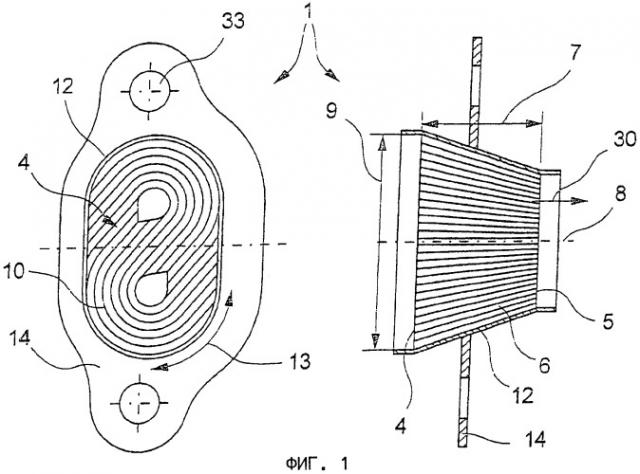

на фиг.1 - виды спереди и в продольном разрезе выполненного по одному из вариантов носителя каталитического нейтрализатора,

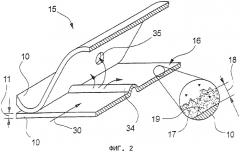

на фиг.2 - схематичный вид в аксонометрии фрагмента выполненного по одному из вариантов каталитического нейтрализатора,

на фиг.3 - схематичный вид системы выпуска ОГ, и

на фиг.4 - схематичный вид в аксонометрии автомобиля, оснащенного выполненной еще по одному варианту системой выпуска ОГ.

На фиг.1 в двух видах показан выполненный по одному из вариантов носитель 1 каталитического нейтрализатора, пригодный для применения в системе выпуска ОГ вблизи ДВС. Слева на фиг.1 носитель 1 каталитического нейтрализатора показан в виде спереди со своей входной стороны 4. В правой части чертежа этот же носитель 1 каталитического нейтрализатора показан в продольном разрезе.

Носитель 1 каталитического нейтрализатора имеет, как это видно в его виде спереди, множество листов фольги 10, которые, если смотреть в поперечном разрезе носителя, в основном S-образно скручены или изогнуты и помещены в кожух 12. Листы фольги 10 образуют два сравнительно крупных отверстия, которые образовались в результате свертывания листов фольги 10 в рулон. Листы фольги 10 изготовлены из жаропрочного и коррозионно-стойкого материала, который обладает особо высокими прочностными показателями при температурах вплоть до 900°С или даже выше. Листы фольги 10 пайкой соединены между собой на по меньшей мере части длины носителя 1 каталитического нейтрализатора, а также по меньшей мере частично соединены с кожухом 12. Кожух 12 имеет круговой фланец 14, который расположен в окружном направлении 13 кожуха в плоскости, перпендикулярной продольной оси 8 носителя. Фланец 14 имеет два отверстия 33, предназначенных для крепления носителя 1 каталитического нейтрализатора в системе выпуска ОГ, соответственно к ДВС.

Носитель 1 каталитического нейтрализатора имеет, как это видно в правой части чертежа, где он показан в продольном разрезе, коническую форму с большей входной стороной 4 и меньшей выходной стороной 5. Между входной 4 и выходной 5 сторонами носителя проходят в основном параллельные друг другу каналы 6, по которым поток ОГ движется в преимущественном направлении 30. При этом максимальный диаметр 9 носителя 1 больше его длины 7, соответственно длины каналов 6, и поэтому соотношение между длиной носителя и этим его диаметром меньше 1,0.

На фиг.2 схематично в аксонометрии показан фрагмент выполненного по одному из вариантов каталитического нейтрализатора 15. Такой каталитический нейтрализатор 15 имеет носитель 1, изготовленный из гладких и гофрированных листов фольги 10. Эти гладкие и гофрированные листы фольги 10 образуют между собой каналы 6, через которые в направлении 30 проходит поток ОГ. Листы фольги 10 имеют толщину 11, которая составляет, например, от 40 до 65 мкм.

В рассматриваемом примере листы фольги 10 снабжены средствами для поддержания, соответственно создания турбулентности в проходящем через каналы 6 потоке ОГ. Лист гладкой фольги 10 снабжен микропрофильной структурой 34, приводящей к завихрению частичных потоков ОГ. Подобные микропрофильные структуры 34 предпочтительно должны выступать внутрь канала лишь на небольшое расстояние в пересчете на вс