Способ изготовления тепловыделяющего элемента ядерного реактора

Иллюстрации

Показать всеИзобретение относится к способу изготовления тепловыделяющего элемента (твэл) ядерного реактора и может найти применение в ядерной технике. Способ включает фиксацию конца его оболочки в оснастке сварочной установки, создание под оболочкой атмосферы заданного состава и давления путем вакуумирования, заполнение инертным газом повышенного давления с последующей герметизацией контактно-стыковой сваркой ввариваемой в оболочку заглушкой, диаметр которой больше внутреннего диаметра оболочки, и контроль давления газа под оболочкой. Контроль осуществляют непосредственно в сварочной установке. Для этого перед вакуумированием между торцами оболочки и заглушки, расположенными в сварочной установке, создают зазор и осуществляют измерение его величины при постоянном измерении величины давления газа. Величину зазора сначала измеряют до заполнения оболочки тепловыделяющего элемента газом, затем после приложения сварочного усилия. После этого сравнивают полученные результаты и выдают разрешения на сварку, если разница в полученных измерениях соответствует задаваемым значениям. В результате обеспечивается повышение работоспособности ТВЭЛ. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ядерной технике, в частности к технологии изготовления тепловыделяющих элементов (твэлов) ядерного энергетического реактора.

Одним из требований к конструкции твэлов стержневого типа является наличие под их оболочкой атмосферы заданного состава и давления. Необходимая атмосфера в твэле создается путем вакуумирования и последующего заполнения свободного объема под оболочкой твэла инертным газом - гелием. Величина давления может находиться в пределах от нескольких до двадцати и более атмосфер в зависимости от типа или модификации твэла. Этот параметр относится к основным параметрам, определяющим работоспособность твэла, в связи с чем технология его изготовления должна гарантировать выполнение этого требования. При изготовлении твэлов контроль давления гелия может осуществляется выборочно на отдельных твэлах от технологической партии путем прокола оболочки в специальном устройстве и замера давления соответствующими средствами измерения (см. Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головнин. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Москва, Энергоатомиздат, т.2, стр 286. 1995 г.). Недостатком такого решения является использование для контроля годных твэлов, недостаточная точность контроля из-за наличия в устройстве для прокола и измерения давления свободных объемов и отсутствие гарантий утечки гелия после прокола оболочки. К недостаткам этого способа относится также выборочность такого контроля.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ изготовления твэлов, когда наличие гелия под оболочкой твэла гарантируется за счет использования неразрушающего контроля величины давления на специальной установке, размещенной в линии изготовления твэлов по ходу технологического потока вслед за сварочной установкой, осуществляющей герметизацию твэла (см. патент РФ №2140674) - прототип. Известный способ позволяет обеспечивать в твэлах требуемую величину давления без разрушения и повреждения оболочек. Однако он малопроизводителен, имеет достаточно большую погрешность, что нередко требует проведения повторного контроля, в результате увеличивается количество транспортно-технологических операций, отрицательно сказывающихся на качестве твэлов. Кроме этого, данный способ не исключает полностью разрушающий контроль твэлов в спорных случаях или при получении отрицательных значений. Кроме этого, данный способ не обеспечивает оперативность контроля, например, для случая наличия в заполняемой газом оболочке твэла сквозного дефекта, скорость истечения газа из которого такова, что падение давление в твэле за время перемещения его на позицию контроля давления составляет меньшую величину, чем допуск на его величину. В результате не исключаются случаи пропуска твэлов с крупными дефектами в оболочке в годную продукцию.

Технической задачей изобретения является снижение затрат на изготовление твэлов, повышение выхода годной продукции и надежности работы твэлов.

Решение технической задачи обеспечивается тем, что в способе изготовления твэлов, заключающемся в фиксации конца оболочки в оснастке сварочной установки, создании под оболочкой твэла атмосферы заданного состава и давления путем его вакуумирования и заполнения газом повышенного давления с последующей герметизацией контактно-стыковой сваркой и контроле заполнения газом до заданного давления, согласно изобретению контроль заполнения твэла газом до заданного давления осуществляют непосредственно в сварочной установке путем создания между торцами оболочки и заглушки зазора и измерения его величины при постоянном измерением величины давления газа, в том числе и при помощи датчика сварочного усилия сварочной установки, при этом величину зазора измеряют сначала до заполнения твэла газом, а затем после приложения сварочного усилия, с последующим сравнением полученных результатов и выдачей разрешения на сварку, если разница в полученных измерениях соответствует задаваемым значениям, при этом минимальную величину зазора устанавливают равной не менее 0,2 мм, а разницу в полученных измерениях - не более 0,5 мм. Перед приложением сварочного усилия определяют отсутствие электрического контакта между изолированными друг от друга частями сварочной установки, а в процессе заполнения твэла газом контролируют величину падения давления газа в задаваемый промежуток времени, для чего свободный объем сварочной установки, соединенный с внутреннем объемом твэла, на этот задаваемый промежуток времени отключают от газоподводящей магистрали.

Представленная совокупность признаков является новой, неизвестной из уровня техники и обеспечивает решение поставленной задачи.

Постоянное измерение давления газа в сварочной установке при наличии гарантированного зазора между торцами оболочки твэла и заглушки обеспечивает заполнение твэла газом до заданного давления. Если величина зазора менее 0,2 мм, то наблюдается дроссельный эффект, увеличивающий время наполнения твэла до требуемого давления, что может привести к изготовлению твэла с давлением ниже установленных норм. Максимальная величина зазора критична только с точки зрения возможностей сварочной установки и на величину давления газа влияния не оказывает. Дополнительным фактором контроля наличия давления газа в сварочном устройстве является показание датчика сварочного усилия, на который давление газа воздействует со стороны, противоположной направлению действия сварочного усилия, что повышает гарантии по изготовлению твэла с требуемыми характеристиками.

Измерение величины зазора в сварочной установке до начала подачи газа и после включения сварочного усилия, когда этот зазор выбирается, позволяет определить точность позиционирования торца трубы в сварочной оснастке, что предотвращает появление некачественных сварных соединений, являющихся причиной уменьшения давления газа под оболочкой в дальнейшем. Обычно точность позиционирования торца оболочки не определяется. Вместе с тем отклонение этого параметра от значения, задаваемого при настройке, может привести к появлению некачественных сварных соединений. Увеличение разброса значений этого параметра до 0,5 мм, например, за счет сдвига конца оболочки под действием сварочного усилия, свидетельствует о нарушении условий сварки, что может отразиться на качестве сварного соединения и на качестве твэла в целом.

В качестве дополнительного контроля, обеспечивающего наличие газа требуемого давления под оболочкой, может служить контроль за отсутствием электрического контакта между торцами трубы и заглушки, например, из-за несанкционированного прижатия их друг к другу. Параллельно этот контроль позволяет определить также отсутствие в системе токоподвода паразитных цепей, которые могут отрицательно повлиять на качество сварки.

Сущность изобретения поясняется чертежами.

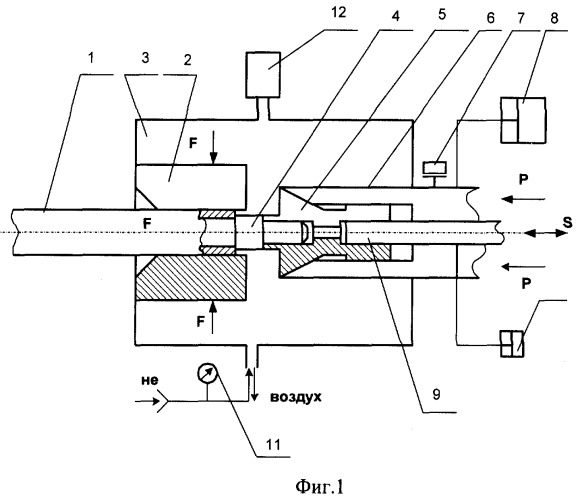

На фиг.1 приведена схема, иллюстрирующая реализацию способа.

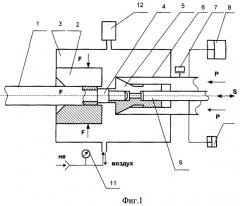

На фиг.2. представлена схема взаимного расположения торцов оболочки и заглушки при создании под оболочкой требуемой атмосферы.

На фиг.3 приведены результаты графической визуализации контроля величины зазора (L).

Предложенный способ осуществляется следующим образом.

Промаркированная соответствующим номером оболочка 1 фиксируется в сварочной оснастке 2 за счет сжатия ее конца в радиальном направлении усилием (F) сварочной установки 3 по упору в торец заглушки 4, ранее установленной в электроде 5, находящемся в ползуне 6, на котором установлен датчик 7, фиксирующий перемещение этих устройств и заглушки 4. Ползун 6 связан с приводом сварочного усилия 8 через датчик сварочного усилия, установленный между ними (не показан). Управление электродом 5 осуществляется посредством штока 9, соединенного с отдельным исполнительным механизмом 10. Требуемое положение торца оболочки настраивается при подготовке сварочной установки к работе при зафиксированной электродом 5 заглушке. Свободный замкнутый объем сварочной установки герметизируется соответствующими механизмами (не показаны). Таким образом, после установки оболочки в оснастке 2 торец ее контактирует с торцом заглушки 4, перекрывая ей свободный проход внутрь оболочки. С целью образования такого прохода заглушка 4 вместе с электродом 5 и ползуном 6 смещается от торца оболочки вдоль оси на величину (L) (фиг.2). Для беспрепятственного создания в твэле атмосферы заданного состава и давления достаточной является величина смещения заглушки в пределах 0,2 мм. Однако из опыта работы известно, что в процессе вакуумирования снаряженного топливом твэла имеет место вынос из-под оболочки мелкодисперсной керамической пыли двуокиси урана, попадание которой на свариваемые поверхности оболочки и заглушки нежелательно. В связи с этим целесообразно величину зазора между торцами оболочки и заглушки выбирать, по крайней мере, равной 1 мм. Величина смещения электрода, а соответственно, и заглушки фиксируется датчиком 7 и системой управления сварочной установки и запоминается в памяти системы контроля параметров (не показано). После этого производится откачка воздуха из свободного объема сварочной установки и твэла. Через задаваемый промежуток времени, определяемый опытным путем для каждого типа твэла и сварочной установки, после получения необходимого разрежения в сварочную установку подается газ требуемого давления. Величина этого давления настраивается на заданный диапазон заранее при помощи редуцирующих и измерительных устройств 11, установленных в газоподводящей линии. Предельные значения указанного диапазона меньше предельных значений требуемого давления под оболочкой твэла на величину погрешности измерительных устройств, использующихся для контроля. В течение всего времени заполнения твэла газом, которое может составлять от полутора до нескольких секунд в зависимости от конструкции твэла, величина давления непрерывно измеряется в сварочной установке датчиком 12. При необходимости проверяется отсутствие контакта между оболочкой и заглушкой, для чего ползун 6 и оснастка 2 подключаются на короткий промежуток времени в электрическую цепь источника сварочного тока, в котором генерируется ограниченный по мощности импульс. Отсутствие тока в этой цепи свидетельствует об отсутствии контакта «труба-заглушка». Однако использование такого контроля целесообразно, когда центр тяжести заглушки смещен в сторону ее хвостовика, расположенного в электроде 5, а в качестве фиксатора, удерживающего топливный столб от смещения, используют устройства, не выступающие за пределы компенсационного объема твэла. Кроме этого, в системе управления при необходимости может быть предусмотрен контроль положения электрода 5 по его крайним значениям. При достижении требуемого значения давления магистраль, по которой подводится газ к сварочной установке, перекрывается автоматическим клапаном, тем самым отсекается подпитка свободных объемов сварочного устройства и твэла газом. В течение задаваемого промежутка времени оценивается наличие и величина утечки газа из замкнутого объема, образованного свободным объемом сварочной установки и свободным объемом твэла. Если величина изменения давления не превышает задаваемого значения, то это является разрешающим фактором на выполнение сварки. Одновременно с этим наличие давления газа в сварочной установке может также оцениваться по датчику контроля сварочного усилия, на который это давление воздействует через ползун 6 со стороны, противоположной направлению действия сварочного усилия. После достижения требуемого давления в твэле и стабилизации его в сварочной установке приводом сварочного усилия торец заглушки прижимается к торцу оболочки, затем с нарастанием сварочного усилия (Р) в стыке до установленного значения измеряется обратный ход ползуна 6, и соответственно, электрода 5 и заглушки 4. Первоначально полученная величина перемещения заглушки (S) сравнивается с перемещением, полученным во второй раз, а вычислительным устройством системы контроля параметров рассчитывается разница этих значений. Если эта разница не превышает установленных границ, то подается команда на включение сварочного тока и заглушка вваривается в стенку оболочки. Одновременно также по датчику 7 контролируется общий ход механизмов привода сварочного усилия и заглушки с фиксированием полученных результатов в цифровом графическом виде и электронной памяти устройства контроля параметров (фиг.3). Таким образом, величина давления газа, необходимая в твэле, гарантируется за счет организации и проведения технологического контроля параметров в процессе герметизации твэла. Одновременно может фиксироваться и выдаваться информация о стабильности параметра выставления торца трубы в сварочной оснастке.

Примером конкретного выполнения предложенного решения является технология изготовления твэлов ВВЭР-1000, имеющих под оболочкой давление гелия от 18,5 до 22,5 кг/см2.

Конструктивно твэл представляет собой трубчатую оболочку из сплава циркония. С одного конца предварительно к оболочке приваривается заглушка, после чего в нее загружаются топливные таблетки, имеющие осевое отверстие порядка 1-2 мм. Затем в твэл помещается фиксатор, и в таком положении твэл торцом подается в сварочную установку, в электроде которой, представляющем цанговый зажим, установлена и зажата в крайнем правом положении заглушка. Оболочка торцом упирается в заглушку и фиксируется сварочной оснасткой в положении, которое заранее определено при подготовке установки к работе. Обычно установка настраивается таким образом, что торец оболочки располагается от среза торца сварочной оснастки на расстоянии 0,8-1,5 мм. После этого свободный объем сварочной установки, в котором находится конец твэла, герметизируется соответствующими устройствами. Электрод с заглушкой, в зависимости от используемой сварочной установки, смещается от торца на расстояние не менее 1 мм. Величина хода фиксируется датчиком 7 и запоминается контролирующим устройством. Начинается вакуумирование внутреннего объема твэла. Если время вакуумирования до требуемого значения разрежения не превышает заданного значения, сварочная установка отключается от вакуумной магистрали и подключается к магистрали, заполненной газом (гелием) до давления порядка 19-21 кг/см2, которое контролируется соответствующими датчиками. Величина давления в сварочной установке определяется по датчику 10, погрешность измерения которого не больше погрешности измерения датчиков, установленных в сети. При достижении заданного значения давления и выдержки в течение 1-3 с включается привод сварочного усилия, заглушка прижимается к торцу оболочки. Через 1-3 с измеряется величина хода электрода и вычисляется положение торца оболочки. Если положение торца оболочки осталось в пределах погрешности измерения датчика 7, которая составляет сотые доли миллиметра, то выдается команда на включение сварочного тока, и заглушка приваривается к оболочке. Величина зазора между торцами оболочки и заглушки, давление гелия в сварочной установке перед сваркой фиксируются средствами контроля и в дальнейшем предоставляются в отчете по результатам сварки партии твэлов. При отклонении контролируемых параметров от заданных процесс прекращается. Установка останавливается с выдачей информации о причинах остановки.

1. Способ изготовления тепловыделяющего элемента ядерного реактора, включающий фиксацию конца его оболочки в оснастке сварочной установки, создание под оболочкой атмосферы заданного состава и давления путем вакуумирования, заполнение инертным газом повышенного давления с последующей герметизацией контактно-стыковой сваркой ввариваемой в оболочку заглушкой, диаметр которой больше внутреннего диаметра оболочки, и контроль давления газа под оболочкой, отличающийся тем, что контроль заполнения оболочки газом до заданного давления осуществляют непосредственно в сварочной установке, для чего перед вакуумированием между торцами оболочки и заглушки, расположенными в сварочной установке, создают зазор и осуществляют измерение его величины при постоянном измерении величины давления газа, при этом величину зазора сначала измеряют до заполнения оболочки тепловыделяющего элемента газом, а затем после приложения сварочного усилия, после чего сравнивают полученные результаты и выдают разрешения на сварку, если разница в полученных измерениях соответствует задаваемым значениям.

2. Способ по п.1, отличающийся тем, что минимальную величину зазора устанавливают равной не менее 0,2 мм.

3. Способ по п.1, отличающийся тем, что разницу между измерениями положения торца оболочки до и после заполнения газом устанавливают не более 0,5 мм.

4. Способ по п.1, отличающийся тем, что перед приложением сварочного усилия определяют отсутствие электрического контакта между оболочкой и заглушкой.

5. Способ по п.1, отличающийся тем, что в процессе контроля давления газа в сварочной установке определяют величину падения давления за задаваемый промежуток времени, при этом свободный объем сварочной установки, соединенный с внутреннем объемом оболочки тепловыделяющего элемента, на этот промежуток времени отключают от газоподводящей магистрали.

6. Способ по п.1, отличающийся тем, что для определения наличия давления газа в сварочной установке используют датчик сварочного усилия.