Устройство и способ разъединения и транспортировки подложек

Иллюстрации

Показать всеИзобретение относится, в частности, к разъединению и транспортировке пластинчатых подложек (102), например солнечных пластин. Согласно изобретению разъединение происходит в текучей среде, и между захватом (108) и отделяемой подложкой (102) за счет тонкой жидкостной пленки возникают адгезионные силы, обеспечивающие сцепление с захватом (108). Устройство содержит расположенное в текучей среде несущее устройство (104), в котором отдельные подложки (102) расположены в направлении (105) подачи последовательно друг за другом, стоя, в виде штабеля (103), извлекающее устройство (107) для отделения и транспортировки, по меньшей мере, одной подложки (102), которое содержит упомянутый захват (108) со средствами для приема подложки (102) и отведения от несущего устройства (104), струйное устройство (117) для веерообразного раскрытия, по меньшей мере, части штабеля подложек, а также прижимной элемент (122), выполненный с возможностью противодействия веерообразно раскрытым подложкам (102). Изобретение обеспечивает щадящее и эффективное разъединение пластинчатых подложек. 2 н. и 16 з.п. ф-лы, 20 ил.

Реферат

Изобретение относится к устройству для разъединения и транспортировки подложек. Подложки выполнены в виде пластин и являются хрупкими. Для разъединения предусмотрено несущее устройство, которое принимает отдельные подложки с образованием штабеля и держит наготове для разъединения. Извлекающее устройство осуществляет процесс разъединения и транспортировки.

Кроме того, изобретение относится к способу разъединения и транспортировки находящихся в штабеле подложек.

«Подложки» выполнены в виде пластин плоскими и, как правило, прямоугольными. Их получают в процессе распиловки блока. Они имеют огибающие кромки, выполненные, по существу, прямыми, причем углы могут быть выполнены прямоугольными, скругленными или скошенными.

Несколько расположенных друг на друге, или рядом друг с другом, или друг за другом подложек образуют «штабель». Если поверхности подложек горизонтальные, то говорят о «лежачем» штабеле; если поверхности подложек вертикальные, то это соответствует «стоячему» штабелю стоящих рядом друг с другом подложек. Отдельные подложки уже отделены от необходимого для процесса распиловки удерживающего устройства и расположены свободно и независимо друг от друга. Зачастую, однако, отдельные подложки вследствие предшествующего процесса распиловки еще нежелательно сцеплены между собой своими поверхностями. В нормальном случае для процесса дальнейшей обработки необходимо разъединить собранные таким образом в штабель подложки. Это значит, что каждая оказывающаяся в конце вертикально позиционированного штабеля подложка посредством специального устройства должна отделяться от штабеля и передаваться на следующий процесс обработки.

«Направление штабеля» подложек в штабеле задается положением отделяемой подложки. Отдельные подложки ориентированы таким образом, что они стоят, по существу, прилегая своими поверхностями друг к другу. Направление штабеля в случае точно и полностью прилегающих друг к другу поверхностей подложек точно соответствует направлению нормали к поверхности подложки или подложек, причем положительное направление указывает на тот конец штабеля, с которого должна быть взята отделяемая подложка. Если эта подложка расположена с правой стороны расположенного в несущем устройстве «стоячего» штабеля, то направление штабеля указывает по стрелке вправо.

«Направление подачи» штабеля, по существу, соответствует направлению штабеля.

«Начало штабеля» обозначает тот конец штабеля подложек, на котором находится следующая отделяемая подложка. Это тот конец, который обращен в направлении подачи. Однако если говорится вообще о «конце штабеля», то более подробно не указывается, идет ли речь о начале штабеля или о его противоположном конце.

Позиционированные, по существу, вертикально штабели подложек располагаются в «несущем устройстве». При этом одна кромка каждой подложки прилегает к несущему устройству. Последнее размещает штабель, например, после распиловки и/или удаления клея, зачастую используемого для закрепления сначала не распиленных подложек на удерживающей плите, и транспортирует его к извлекающему устройству, в котором должно происходить разъединение. Несущее устройство выполнено предпочтительно таким образом, что оно размещает штабель подложек как единое целое, т.е. отдельные подложки стоят, по существу, поверхностью прилегая друг к другу, соответственно, друг за другом.

При желании несущее устройство может обеспечивать определенное опрокидывание подложек, касающихся друг друга поверхностью, относительно первоначального направления штабеля, так что возникает конструктивно заданный «угол наклона» подложек относительно первоначального направления штабеля, который в рамках настоящего изобретения обозначается α. Он заключен между нормалью к поверхности подложки и направлением подачи, причем следует выбирать нормаль к поверхности той стороны подложки, которая обращена, скорее, в направлении подачи, так что углы наклона могут составлять от -90° до +90°. Положительные углы указывают на опрокидывание подложек назад (против направления подачи), а отрицательные - вперед (в направлении подачи). Предпочтительные углы наклона лежат в диапазоне от +5° до +35°; особенно предпочтительны углы наклона от 15° до +20°.

Под «адгезией» понимаются действующие между двумя поверхностями силы, возникающие за счет сближения этих обеих поверхностей. Поскольку описанные в изобретении адгезионные силы должны возникать в текучей среде, требуется уменьшение находящегося между обеими поверхностями объема жидкости, что принципиально может быть реализовано за счет вытеснения и/или отсоса. Для выполнения поставленной задачи максимально бережного обращения с подложками уменьшение объема происходит лишь настолько, что между поверхностями остается жидкостная пленка.

«Извлекающее устройство» служит для отделения и отвода подложки от штабеля. При этом расположенная на одном конце разъединяемого штабеля подложка захватывается извлекающим устройством, например посредством присосок, отделяется от штабеля и подается на следующий процесс обработки или транспортировки. Извлекающее устройство служит для удаления отделяемой подложки из штабеля. При этом «извлечение» может происходить в нескольких направлениях. Во-первых, извлечение может происходить в направлении штабеля, т.е. за счет извлекающего устройства отделяемая подложка захватывается и отводится параллельно плоскости следующей подложки в направлении штабеля, так что между отделяемой и следующей подложками за счет существующей адгезии возникают растягивающие и сжимающие усилия. Во-вторых, может быть предусмотрено удаление подложки за счет смещения относительно следующей подложки, так что между обеими подложками возникают лишь срезающие усилия. При этом отделяемая подложка смещается или удаляется вверх в направлении плоскости соответствующей подложки, предпочтительно приблизительно перпендикулярно плоскости несущего устройства.

В зависимости от направления извлечения на отделяемую подложку и еще находящиеся в штабеле подложки действуют поэтому разные усилия разной величины, причем этим усилиям подвержена, прежде всего, подложка, следующая именно за извлекаемой подложкой.

Для разъединения штабеля подложек предусмотрено его расположение вместе с несущим устройством в текучей среде. Под “текучей средой” здесь понимаются, по существу, жидкие среды. В ней расположены «струйные устройства», которые обеспечивают обтекание средой штабеля подложек сбоку или с боков, и/или снизу, или сверху таким образом, что создается поток, который направлен на штабель подложек и вызывает «веерообразное раскрытие» отдельных подложек и их удержание на расстоянии друг от друга. Это значит, что между отдельными подложками возникает заполненный текучей средой промежуток.

В одном предпочтительном варианте это веерообразное раскрытие может поддерживаться с помощью других подходящих средств, например расположенных, в частности, в зоне веерообразного раскрытия ультразвуковых излучателей. Это предпочтительно, в частности, тогда, когда адгезионные силы между касающимися друг друга подложками настолько велики, что в противном случае проникновение жидкости происходит лишь очень медленно.

«Устройство определения положения» служит для установления положения и/или позиции отделяемой подложки и/или штабеля подложек. Если соответственно расположенная электроника с датчиком получает соответствующий сигнал, а это равносильно тому, что извлекаемая подложка расположена в правильных положении и позиции, то для разъединения включается извлекающее устройство. Если отделяемая подложка не прилегает в правильных положении и позиции к устройству определения положения, то подается другой сигнал, который должен быть тогда соответственно интерпретирован. Кроме того, устройство определения положения может служить для того, чтобы переместить отделяемую подложку посредством подходящих, например, геометрических, принудительных условий в нужное положение, необходимое для подачи сигнала для извлекающего устройства, и/или удерживать там подложку.

В одном из известных способов изготовления подложек, применяемых, например, для изготовления солнечных или полупроводниковых пластин, используются кремниевые блоки или столбики (называемые в данном случае блоками подложек), распиливаемые на тонкие хрупкие пластины (называемые в данном случае подложками). Изготовленные таким образом подложки имеют обычно толщину от нескольких десятков до 300 мкм и выполнены, как правило, квадратными или прямоугольными. Они имеют тогда предпочтительно соответствующую длину кромок до 210 мм.

Для распиловки блоки подложек обычно приклеиваются к удерживающему устройству. Оно состоит обычно из металлического держателя, на котором расположено стекло в качестве промежуточного держателя, причем обрабатываемый блок подложек приклеен к стеклу. В качестве альтернативы этому для выполнения удерживающего устройства могут применяться в соответствии с уровнем техники и другие материалы.

Для изготовления названных подложек необходимо полностью распилить блок подложек на пластины, так что сам пропил проходит за пределы блока подложек до стекла. После распиловки изготовленная таким образом подложка остается сцепленной одной своей кромкой со стеклом за счет клеевого соединения. После полной распиловки блока подложек на отдельные подложки возникает гребенчатая структура.

Прежде чем отдельные подложки, имеющие пластинчатую форму, будут отделены от удерживающего устройства, происходит, как правило, предварительная очистка.

Для осуществления процесса распиловки требуется среда, содержащая, в основном, гликоль и, при необходимости, другие химические добавки, а также разделительное средство, например зерна карбида кремния. Эта среда называется “жидким раствором” («Slurry») и служит для осуществления процесса распиловки. В нормальном случае в пространстве между отдельными отпиленными подложками всегда остается определенный остаток раствора. В самом неблагоприятном случае во время процесса обработки или вслед за ним раствор превращается в пастообразную структуру, поскольку она смешивается с возникшими из блока подложек кремниевыми частицами, а также с пылью от используемого для процесса распиловки пильной проволоки и с разделительным средством или определенные компоненты смеси реагируют между собой. За счет своей консистенции раствор прилипает к поверхности пластины. Несмотря на предварительную очистку, следующую в нормальном случае за распиловкой блоков подложек, между подложками очень часто еще находятся остатки смеси.

В WO 01/28745 описаны способы и устройства для отделения пластинчатых подложек, причем разъединение происходит всухую, т.е. вне ванны с жидкостью. Только посредством сопел может осуществляться увлажнение подложек. Устройство типа робота берет отделяемую подложку посредством присасывающего устройства (активное создание разрежения газа, например, с помощью вакуумного насоса), в результате чего подложка отделяется от удерживающего устройства за счет вибрирующего движения устройства. При этом вибрирующие движения происходят в разных направлениях. Захват отделяемой подложки происходит с помощью расположенного над ее поверхностью и закрепленного на устройстве присасывающего устройства. Для отпускания подложки внутри присасывающего устройства создается определенное повышенное давление газа, так что отделенная подложка снова может быть удалена от устройства.

Из DE 19900671 А1 известны способы и устройства для отделения пластинчатых подложек, в частности пластин. Предложено удерживать на расстоянии друг от друга посредством направленной струи текучей среды пластины, сцепленные между собой непосредственно после процесса распиловки и еще закрепленные на удерживающем устройстве одной своей стороной (кромкой). Клиновое устройство обеспечивает отделение отделяемой подложки от удерживающего устройства. В то же время отделенная подложка извлекается из удерживающего устройства посредством аналогичного захватной руке устройства, содержащего присасывающие устройства.

Из DE 69722071 Т2 известно устройство для вкладывания в элемент для хранения пластин, полученных распиловкой блока подложек. Предложены манипуляторы, которые позволяют захватывать подложки круглого или овального сечения и передавать их в конструкцию в виде стойки. При этом несколько подложек одновременно захватываются и передаются на опорную поверхность, принимающую разъединенные подложки.

Из DE 19904834 А1 известно устройство для отделения тонких хрупких пластинчатых подложек. Блок подложек с уже отпиленными подложками находится в заполненной текучей средой емкости. В противоположность уже известному уровню техники удерживающее устройство вместе с еще фиксированными на нем подложками ориентировано вертикально, так что отделяемая подложка расположена параллельно поверхности текучей среды. Клиновое устройство обеспечивает разделение между стеклянной пластиной и отделяемой подложкой. Расположенный в непосредственной близости от подложки ленточный транспортер обеспечивает отвод отделенных и всплывающих подложек. Сдвигающее устройство служит для приведения удерживающего устройства всегда в одинаковое положение и его смещения горизонтально к клиновому устройству для отделения соответствующей подложки. На другой стороне ленточного транспортера предусмотрено устройство, с помощью которого отделенные подложки автоматически помещаются в стойку. Цель отделения заключается в том, чтобы штабелировать отделенные пластинчатые подложки после их удаления из удерживающего устройства и поместить в заданные устройства или непосредственно планомерно укладывать друг на друга.

В ЕР 0762483 А1 описано устройство, с помощью которого, в том числе, может происходить разъединение плоских подложек. Последние уже находятся в разъединенном состоянии в несущем устройстве, где они сначала еще соприкасаются поверхностями. Для разъединения и передачи в контейнер подложки отводятся от штабеля посредством толкателя и, при необходимости, с помощью валиков и/или струй жидкости, причем подложки обязательно должны находиться в горизонтальном, т.е. лежачем, положении. В соответствии с приведенным выше пояснением подложки расположены, следовательно, в виде «лежачего» штабеля расположенных друг на друге подложек. В качестве альтернативы в данной публикации описано разъединение за счет использования присоски, которая во время всего процесса захвата и транспортировки должна снабжаться газовым вакуумом и непосредственно касается подложки, т.е. без защитной жидкостной пленки между присоской и поверхностью подложки.

Максимально щадящее разъединение соответствующих подложек известными способами является, однако, затруднительным и связано с рядом недостатков.

Для разъединения необходимы движения, требующие сложных устройств, поскольку желательно отказаться от ручного управления. Так как, однако, подложки представляют собой очень хрупкие и тонкие пластинчатые подложки, они не могут быть взяты обычными системами, аналогичными захватной руке. Для этого необходимо предусмотреть очень точные и чувствительные устройства.

Из уровня техники известны, в основном, такие устройства, которые захватывают соответствующую подложку посредством присасывающего устройства. Непосредственно после подвода присасывающего устройства к плоской отделяемой подложке между ними посредством вакуумного насоса создается газовый вакуум, так что возможно сцепление подложки с манипулятором. Однако требуется осторожность, поскольку отделяемая подложка из-за слишком сильного разрежения может сломаться.

В противоположность этим способам, при которых между двумя поверхностями должен быть создан вакуум или разрежение, по меньшей мере, 1 мбар, при сохранении жидкостной пленки между поверхностями адгезия согласно изобретению вызвана разрежением, которое намного слабее вакуума и составляет, например, 0,3-0,5 бар, предпочтительно около 0,4 бар.

Другой критический аспект состоит при этом в том, что манипулятор подводится к соответствующей подложке, т.е. должен коснуться ее. Поскольку подложка ни в коем случае не должна оттесняться, необходимо точное позиционирование. Это является, однако, затруднительным, поскольку, во-первых, предусмотрено относительное движение удерживающего устройства для позиционирования отделяемой подложки в зоне удерживающего устройства, и оно само имеет, тем самым, соответствующие степени свободы. Поэтому возможны допуски, которые приводят к возможному повреждению отделяемой подложки. Во-вторых, такие движения происходят, как правило, в текучей среде, так что существует опасность того, что за счет отдельных движений устройств возникнет давление потока, в частности в направлении подложек, которое может привести к смещениям положения подложек или даже к их разрушению.

Осуществляемое от руки разъединение скрывает в себе опасность того, что очень тонкие и хрупкие пластинчатые подложки сломаются, в частности, вследствие повышенных адгезионных сил.

Задачей изобретения является поэтому создание устройств и способов, которые обеспечивали бы извлечение почти без повреждений тонких, хрупких и штабелированных подложек.

Основная идея изобретения состоит в создании несущего устройства, на котором находится штабель расположенных последовательно друг за другом в направлении подачи подложек, и извлекающего устройства, обладающего свойством захвата расположенной в начале штабеля подложки за ее направленную от штабеля поверхность, незначительного удаления от следующей подложки, а затем отвода параллельно ориентации ее поверхности от штабеля и, тем самым, от несущего устройства. Существенным при этом является то, что расположенный в текучей среде штабель подложек обтекается созданным соплами потоком, в результате чего, в частности, расположенные на свободном конце штабеля подложки удерживаются на расстоянии друг от друга. За счет этого предотвращается сцепление между собой соответствующих подложек. Одновременно этот поток вызывает между отдельными подложками образование жидкостной демпфирующей подушки, так что возникает демпфирующее действие, направленное на отделяемую подложку при подводе извлекающего устройства, чем можно избежать разрушения отдельных подложек. Захватная рука извлекающего устройства берет отделяемую подложку захватом таким образом, что находящаяся между ним и подложкой текучая среда в значительной степени отсасывается через выполненные в захвате отверстия или перфорации и/или выдавливается за счет приближения, так что с образованием достаточно маленького зазора возникают адгезионные силы, сохраняющиеся без дальнейшего отсасывания и/или выдавливания, в результате чего захват создает действующую на подложку по поверхности адгезионную силу.

Таким образом, решение поставленной задачи состоит в создании устройства согласно п.1 и/или способа в соответствии с признаками п.16 формулы изобретения.

Одно из существенных преимуществ изобретения состоит в том, что подложки могут быть разъединены без разрушения в быстром цикле полностью и автоматически.

Основная идея решения состоит в том, что ориентированные, по существу, перпендикулярно направлению подачи, однако слегка под углом подложки внутри штабеля веерообразно раскрываются за счет струйного устройства. Предпочтительно первые пять-десять подложек обтекаются созданными соплами потоками, так что отдельные подложки удерживаются на расстоянии друг от друга и между ними возникают так называемые жидкостные демпфирующие подушки. Поскольку против направления штабеля или подачи на подложки действует усилие, отдельные подложки в рамках способа дальше не сжимаются; напротив, полностью по всей поверхности создается встречное усилие, которое, однако, в определенных пределах обеспечивает остаточную подвижность подложки, находящейся, в частности, в начале штабеля. Это встречное усилие вместе с остаточной подвижностью используется для того, чтобы захват извлекающего устройства мог прижаться к отделяемой подложке. Без опосредованного демпфирования посредством находящихся между веерообразно раскрытыми подложками жидкостных демпфирующих подушек подложка с высокой вероятностью сломалась бы.

Если речь идет о стоячем штабеле, то захват вводится предпочтительно сверху, т.е. параллельно продольной протяженности соответствующих подложек и, тем самым, поперек направления штабеля, а затем подводится к отделяемой подложке. В одном предпочтительном варианте выполненные в захвате отверстия или перфорации служат для отсасывания жидкости из промежутка между захватом и отделяемой подложкой. Для этого необходимо активное разрежение, которое может быть создано в пределах или за пределами устройства динамическими способами (например, насос), статическими способами (бак низкого давления) или другими способами. Если захват и подложка находятся в непосредственном контакте между собой так, что между ними имеется лишь очень тонкая жидкостная пленка (от нескольких нанометров до 50 мкм), то в узком зазоре возникают адгезионные силы, которые отныне обеспечивают самопроизвольное сцепление подложки с захватом. Поддерживать активное разрежение больше не требуется.

В одном альтернативном варианте желаемая адгезия может быть вызвана также вытеснением жидкости между поверхностями за счет их сближения, причем согласно изобретению рассматривается также комбинация этих вариантов.

Эти адгезионные силы, в частности, выше, чем действующие по отношению к следующей подложке, так что извлечение отделяемой подложки захватом может происходить параллельно направлению поверхности следующей подложки. При этом на отделяемую подложку действуют лишь небольшие срезающие усилия, в результате чего процент разрушений значительно снижается. Растягивающие и сжимающие усилия предотвращаются. При соответственно большом поверхностном соприкосновении адгезионные силы также выше, чем усилия, созданные временным разрежением. Возможно быстрое в такт времени извлечение из штабеля подложек. Адгезионные силы далее настолько велики, что они в зависимости от геометрического выполнения захвата и массы подложки обеспечивают сцепление подложки с захватом даже без создания активного разрежения, в частности тогда, когда подложка находится вне окружающей штабель подложек текучей среды. При этом следует обратить внимание на то, что учитываются функциональная взаимосвязь диаметра и числа отверстий на поверхности захвата, площадь захвата, а также величина разрежения, необходимого для отсасывания жидкости и для присасывания подложки.

Сам захват выполнен предпочтительно таким образом, что он состоит исключительно из бруса. В качестве альтернативных вариантов могут быть предусмотрены брусовые, пальце-, О-, U-образные, треугольные и заостренные (V-образные) в направлении движения захвата или плоские захваты. При этом захват может быть выполнен как, по существу, жестким, так и, по существу, гибким. Особенно предпочтительны такие варианты, которые имеют небольшое гидродинамическое сопротивление в направлении движения захвата и/или создают минимально возможные завихрения при удалении подложки от штабеля и последующем разъединяющем движении. Во всех вариантах захваты обладают тем преимуществом, что для разных форматов подложек используется только один захват и что принцип захватывания отделяемой подложки может быть функционально-надежно осуществлен также для таких подложек, которые уже сломаны и поэтому больше не имеют обычных размеров. Другое преимущество заключается в том, что захватом в одном варианте выполнения могут быть взяты подложки разных форматов. Это объясняется тем, что достигается не присасывающее действие, а адгезионная сила, которая проходит по поверхности контакта между захватом и подложкой.

В другом варианте захват может быть выполнен также в виде гибкой ленты из подходящего материала, например пластика, которая особенно предпочтительно выполнена так, что ее поверхность проницаема для текучей среды, в результате чего последняя может всасываться и выдаваться, а также вытесняться. Этому могут служить отверстия или пористый основной материал. Необходимое для всасывания разрежение может быть создано при этом посредством расположенного на конце штабеля подложек, по существу, неподвижного устройства, которое в начале процесса захватывания прилегает к свободной обратной стороне ленты и отсасывает жидкость через отверстия, пока передняя сторона ленты и захватываемая подложка достаточно не сблизятся. После описанного образования адгезии лента может отвести приставшую подложку, причем тонкая жидкостная пленка в любое время сохраняется.

Согласно изобретению разрежение создается в начале этапа извлечения. Даже если это разрежение должно поддерживаться только до образования названной жидкостной пленки между подложкой и контактной поверхностью захвата, оно может поддерживаться также до укладки подложки на транспортное устройство.

Само несущее устройство выполнено таким образом, что оно может принимать, по меньшей мере, один штабель, состоящий из множества подложек или пластин. Кроме того, несущее устройство содержит средства, которые гарантируют определенный наклон отдельных подложек, причем наклон создан таким образом, что его угол α между направлением подачи штабеля и указывающей, скорее, в направлении подачи нормалью к поверхности подложки больше 0°, т.е. положительный. В случае стоячего штабеля это означает, что лежащая на несущем устройстве кромка подложки расположена в направлении подачи перед верхней кромкой. Это дает то преимущество, что захват может погружаться в текучую среду параллельно этому направлению и извлекать подложку также в этом направлении. Это препятствует опрокидыванию вперед в текучей среде стоячего штабеля при дальнейшем перемещении несущего устройства и, тем самым, потере штабелем ориентации своего положения.

Таким образом, несущее устройство выполнено с возможностью перемещения, по меньшей мере, в одном направлении. Предпочтительно оно выполнено с возможностью перемещения в направлении подачи, а именно сначала до тех пор, пока первая отделяемая подложка штабеля не попадет к устройству определения положения. Затем оно перемещается, например, шагами, длина которых предпочтительно соответствует конкретной, в нормальном случае постоянной по всему штабелю толщине подложек, а именно до тех пор, пока последняя подложка штабеля не будет подведена к извлекающему устройству. В качестве альтернативы несущее устройство может быть выполнено неподвижным. В этом случае потребовались бы подходящие средства для перемещения штабеля подложек на несущем устройстве в направлении подачи. В качестве альтернативы или дополнительно захватное устройство и устройство определения положения могут располагать, соответственно, бульшими степенями свободы, с тем чтобы они могли двигаться против направления подачи в направлении начала штабеля.

Устройство определения положения представляет собой устройство, с помощью которого регистрируются положение и позиция отделяемой подложки. Для этого предусмотрено, что устройство определения положения содержит прижимные штифты, ориентированные в направлении штабеля подложек. За счет уменьшения расстояния между устройством определения положения и штабелем подложек веерообразно раскрывающееся начало штабеля ориентируется до тех пор, пока отделяемая подложка не будет прилегать ко всем предусмотренным прижимным штифтам. Дополнительный сенсорный элемент, например в виде датчика касания, подает соответствующий сигнал, в результате чего захват может войти предпочтительно между прижимными штифтами, отделить отделяемую подложку и отвести ее.

Если штабель содержит подложки, толщина которых превышает установленную для регулировки прижимных элементов среднюю толщину и, тем самым, результирующую ширину шага, то это состояние регистрируется устройством определения положения, так что штабель подложек соответственно перемещается в направлении подачи, пока следующая отделяемая подложка не будет контактировать с прижимными элементами.

В качестве альтернативы или дополнительно устройство определения положения может быть дополнено угломером. Таким образом, положение отделяемой подложки может быть точно определено и при желании привлечено в качестве измеряемой величины для контроля качества отделяемой подложки.

Преимущество устройства заключается, следовательно, в том, что за счет взаимодействия несущего устройства, извлекающего устройства, струйного устройства и устройства определения положения создано устройство, в частности для разъединения и транспортировки подложек, посредством которого этапы способа могут быть автоматизированы и осуществлены с крайне низким процентом разрушения по сравнению с уровнем техники. Этому преимуществу способствует предусмотренная на основе струйного устройства жидкостная демпфирующая подушка.

Также за счет выполнения самого извлекающего устройства и заданного этим извлечения подложки поперек направления штабеля на отделяемую подложку совсем не действуют или действуют лишь небольшие растягивающие или сжимающие усилия. Предпочтительно это извлекающее устройство выполнено таким образом, что извлечение происходит параллельно поверхностной протяженности соответствующей подложки, с тем чтобы на нее действовало как можно меньше растягивающих, сжимающих или изгибающих усилий. При этом захват может быть выполнен как в виде отдельного захвата, так и в виде ленты.

Дальнейшая транспортировка происходит предпочтительно в текучей среде. Однако предусмотрены также вывод захвата из текучей среды и укладка захватом приставшей за счет адгезии подложки на транспортное устройство, например транспортерную ленту, таким образом, чтобы текучая среда выдавливалась через выполненные в захвате отверстия в направлении подложки, так что выполненная плоской подложка может быть отделена от захвата просто и без воздействия на нее действующих извне растягивающих и/или сжимающих усилий.

Цикл повторяется произвольно часто.

Одно из существенных преимуществ другого варианта изобретения заключается в том, что предусмотренный захват в своем приближении к подложке может иметь определенный допуск. Не требуется, чтобы захват останавливался точно перед отделяемой подложкой и был позиционирован там. Напротив, демпфирование, возникающее за счет расположения подложек в текучей среде и за счет струйного устройства, может быть предпочтительно использовано, когда захват движется с небольшим усилием против направления подачи к штабелю подложек, создавая поверхностный контакт с отделяемой подложкой, которая за счет лежащей за ней жидкостной демпфирующей подушки установлена податливо.

Другое преимущество изобретения касается создания устройства, с помощью которого имеющиеся между захватом и подложкой адгезионные силы используются механически и, тем самым, самопроизвольно, так что каждая отдельная подложка относительно независимо от своей величины и внешнего контура может быть без разрушения простым образом извлечена, частично даже предварительно очищена за счет транспортировки в текучей среде и передана в определенное устройство, например на транспортное устройство.

Другой альтернативный вариант извлекающего устройства представляет собой устройство, имеющее определенную степень гибкости, так что компенсируются допуски в зоне позиционирования в отношении плоскостного расположения захвата к отделяемой подложке. При этом захват, манипулятор и/или соединение между обеими деталями выполнены гибкими и соответственно с возможностью деформации.

Для повышения тактового времени для разъединения в одном особенно предпочтительном варианте предусмотрено дополнительное средство для снятия отделенной подложки с извлекающего устройства. В течение интервала времени, в который подложка укладывается этим дополнительным средством на транспортерную ленту, извлекающее устройство может взять из штабеля другую подложку. В качестве альтернативы или дополнительно могут быть предусмотрены два, по существу, конструктивно одинаковых извлекающих устройства, установленных со сдвигом по фазе.

Другие предпочтительные варианты приведены в нижеследующем описании, формуле и на чертежах.

На чертежах изображают:

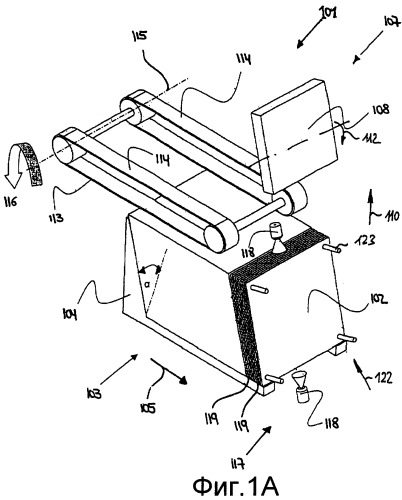

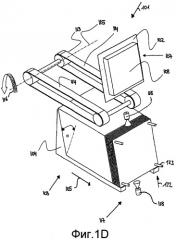

- фиг.1: схематичное представление принципа устройства согласно изобретению, в частности ход процесса разъединения и транспортировки отделяемой подложки;

- фиг.2: схематично пример выполнения устройства по фиг.1, вид сбоку;

- фиг.3: схематично вариант по фиг.2 в перспективе;

- фиг.4А: схематично первый этап способа с устройством по фиг.2, вид сбоку;

- фиг.4В: схематично первый этап способа с устройством по фиг.2 в перспективе;

- фиг.5А: схематично второй этап способа с устройством по фиг.2, вид сбоку;

- фиг.5В: схематично второй этап способа с устройством по фиг.2 в перспективе;

- фиг.6А: схематично третий этап способа с устройством по фиг.2, вид сбоку;

- фиг.6В: схематично третий этап способа с устройством по фиг.2 в перспективе;

- фиг.7А: схематично четвертый этап способа с устройством по фиг.2, вид сбоку;

- фиг.7В: схематично четвертый этап способа с устройством по фиг.2 в перспективе;

- фиг.8А: схематично пятый этап способа с устройством по фиг.2, вид сбоку;

- фиг.8В: схематично пятый этап способа с устройством по фиг.2 в перспективе;

- фиг.9А: схематично шестой этап способа с устройством по фиг.2, вид сбоку;

- фиг.9В: схематично шестой этап способа с устройством по фиг.2 в перспективе.

На фиг.1 схематично изображена основная идея устройства 101 и способа согласно изобретению. Устройство 101 предназначено для разъединения и транспортировки пластинчатых подложек 102.

В изображенном примере подложки 102 расположены в штабеле 103, причем штабель 103 установлен в несущем устройстве 104. Отдельные подложки 102 уже отделены от удерживающего устройства. Предпочтительно нормали к указывающим, скорее, в направлении подачи поверхностям отдельных подложек 102 расположены под углом α (угол наклона, фиг.2) к направлению подачи. При расположении устройства в текучей среде в случае стоячего штабеля 103 такое наклонное положение препятствует тому, чтобы отдельные подложки 102 всплывали или непроизвольно покидали несущее устройство 104. Кроме того, отдельные подложки 102 проще взять подробно описанным ниже извлекающим устройством 107.

Отдельные, выполненные плоскими подложки 102 расположены в ряд таким образом, что их поверхности соприкасаются. Между ними действуют адгезионные силы, возникающие за счет очень маленького зазора между подложками, с одной стороны, и, при случае, загрязнений, например в результате предшествующего распила. За счет этого расположения подложки 102 задают определенное направление 105 подачи.

Подложки изображены на чертежах схематично. При этом схематично изображенный блок обозначает, что подложки в этой зоне очень плотно прилегают друг к другу. В другой зоне, а именно в зоне извлечения, подложки веерообразно раскрыты и имеют промежуток. Адгезионные силы между веерообразно раскрытыми подложками предпочтительно равны нулю.

Далее, предусмотрено извлекающее устройство 107, выполненное в виде захвата. В данном примере оно изображено схематично и содержит, по существу, один захват 108. На нем расположен манипулятор (фиг.1А), который позволяет перемещать и/или поворачивать захват 108 в различных направлениях. Предпочтительно захват выполнен с возможностью поворота по стрелке 110 и вокруг оси по стрелке 112.

Далее, предусмотрено транспортное устройство 113. Оно состоит из транспортерной ленты 114, приводимой в движение посредством оси 115 по стрелке 116.

Предпочтительно предусмотрено, что, по меньшей мере, определенные части устройства 101, а имен