Способ модификации зондов для химической силовой микроскопии

Иллюстрации

Показать всеИзобретение относится к химической силовой микроскопии (ХСМ) и может использоваться для усиления химического контраста изображений, полученных при помощи атомного силового микроскопа, за счет физико-химической модификации игл зондов. Способ модификации зондов для химической силовой микроскопии заключается в том, что зонд, помещенный в реактор, обрабатывают низкотемпературной плазмой неорганических (например, остаточный воздух, азот) газов или органических (например, октан) газов. Плазма возбуждается переменным электромагнитным полем, преимущественно высокочастотного диапазона (10 МГц - 100 МГц) или постоянным током с вариацией полярности. При этом на всей поверхности зонда формируется равномерное плазмополимеризованное покрытие. Технической результат - создание простого и эффективного способа модификации химической структуры поверхности игл стандартных зондов для атомной силовой микроскопии. 7 з.п. ф-лы, 19 ил.

Реферат

Изобретение относится к химической силовой микроскопии (ХСМ) и может использоваться для усиления химического контраста изображений, полученных при помощи атомного силового микроскопа, за счет физико-химической модификации игл зондов.

Известен способ локальной модификация поверхности с помощью компактного микроплазменного реактора (диаметр менее 100 мкм), который точно перемещается по 3 координатам над образцом (патент US 7262408). В способе осуществляется травление АСМ игл (АСМ - атомная силовая микроскопия), использующихся в нанолитографии, покрытых алмазоподобным покрытием с помощью этого реактора. Недостатком способа является необходимость использования сложной аппаратуры. Использование высокоэнергетичных ионов и высоких температур приводит к сложностям при нанесении органических покрытий.

Известен способ осаждения на иглу самоорганизующихся слоев поверхностно-активных веществ [A.-S.Duwez, C.Poleunis, P.Bertrand and B.Nysten. Chemical Recognition of Antioxidants and UV-Light Stabilizers at the Surface of Polypropylene: Atomic Force Microscopy with Chemically Modified Tips / Langmuir 2001, 17, p.6351-6357], включающий нанесение на иглу адгезионных металлических слоев с использованием высокочистых реагентов. Способ сложен в реализации, полученные слои обладают низкой устойчивостью к истиранию и легко загрязняются адсорбирующимися на них фрагментами вещества с поверхности исследуемых материалов, что сказывается на воспроизводимости результатов. При нанесении адгезионных слоев снижается острота зонда, что, в свою очередь, приводит как к погрешностям в измерениях силы адгезии вследствие увеличения площади контакта поверхности иглы с поверхностью образца, так и к ухудшению пространственного разрешения получаемых АСМ-изображений.

Известен способ модификации углеродных нанотрубок на подложке химическим осаждением, при котором нанотрубки покрываются полностью или частично испаренными металлами, фторуглеродами, оксидами металлов или кремния из плазмы (заявка US 20050208304). Далее трубка приклеивается к зонду АСМ и отрывается от подложки. Затем конец нанотрубки освобождается от покрытия электрическим током, травлением и модифицируется плазмой. В результате получаются одномолекулярные чувствительные сенсоры, биочувствительные зонды и нанотрубки для других приложений. Модифицированные углеродные нанотрубки имеют ограниченную область применения (специфические измерения в биотехнологиях). Модификация осуществляется потоком частиц, выходящих из плазменного реактора, что не обеспечивает достаточную интенсивность воздействия и его равномерность на поверхности нанотрубок.

Известен способ и устройство модификации зондов для сканирующей туннельной спектроскопии при проведении измерений в растворах электролитов JP 3202586 (SEIKO INSTR INC.) в котором зонд, помещенный в реактор, обрабатывают низкотемпературной плазмой, при этом в реакторе используется плазмополимеризующий газ, в результате чего на поверхность зонда при его обработке наносится плазмополимеризованное покрытие. Покрытие наносится для изоляции корпуса металлической иглы, которая используется в качестве зонда для СТМ. Острие иглы остается свободным от покрытия или с пористым покрытием, чем и объясняется сохранение электропроводности зонда. Сплошное полимерное покрытие является изолятором и нарушает электрический контакт зонда с образцом, что является необходимым условием для проведения измерений методом сканирующей туннельной микроскопии (СТМ). Способ не позволяет модифицировать стандартные зонды для атомной силовой микроскопии (АСМ).

Известен способ модификации зондов для сканирующих микроскопов по патенту JP 06-273156 A (OLYMPUS OPTICAL CO.), опубл. 30.09.1994, в котором зонд, помещенный в реактор колокольного типа, обрабатывают низкотемпературной плазмой кислорода. Плазма возбуждается переменным электромагнитным полем. Указанный способ выбран в качестве прототипа изобретения. Известный способ решает узкую задачу - создание зондов с гидрофильной поверхностью для проведения измерений в жидкости.

Технической задачей изобретения является создание простого и эффективного способа модификации химической структуры поверхности игл стандартных зондов для АСМ, позволяющего изменять силу адгезии и остроту зондов для химической силовой микроскопии при изменении параметров плазмообработки в атмосфере различных газов.

Технический результат достигается в способе модификации зондов для химической силовой микроскопии, в котором зонд, помещенный в реактор, обрабатывают низкотемпературной плазмой органических газов (например, предельных углеводородов - октан, гептан, этилен), при этом на поверхности зонда формируют равномерное (сплошное, без пор и микротрещин, толщиной 30-100 нм), прочное (удельная стойкость к истиранию не менее 13 Н/м) плазмополимеризованное покрытие. Плазма возбуждается переменным электромагнитным полем, преимущественно высокочастотного диапазона (10 МГц - 100 МГц) или постоянным током с вариацией полярности. Используют реактор трубчатого типа с кольцевыми электродами. Остроту зонда и поверхностную энергию плазмополимеризованного покрытия изменяют путем подбора газовой среды при плазменной обработке.

Изобретение поясняется чертежами:

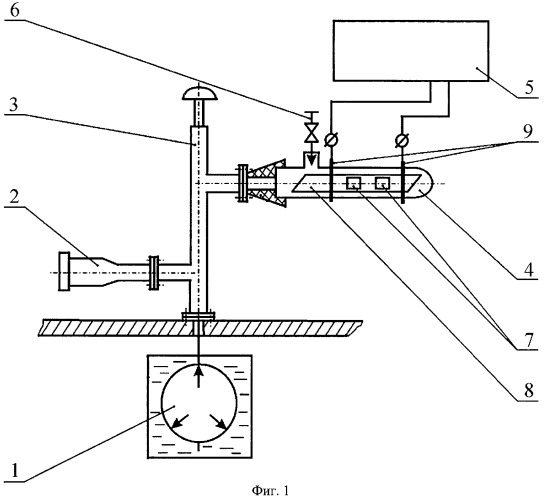

фиг.1 - схема плазменной установки;

фиг.2 - свойства кремниевых пластинок и зондов до и после обработки плазмой;

фиг.3-6 - АСМ-изображения поверхности кремниевых пластинок до и после обработки плазмой;

фиг.7 - РФЭС-спектры Si2p уровня до и после обработки плазмой;

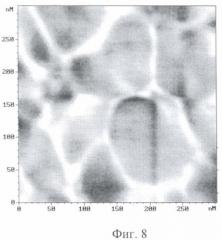

фиг.8-11 - АСМ-изображения поверхности нанокристаллического германия, напыленного на полиимидную пленку и профиль сечения самого мелкого визуально различимого объекта до и после обработки плазмой азота;

фиг.12-15 - АСМ-изображения поверхности нанокристаллического германия, напыленного на полиимидную пленку и профиль сечения самого мелкого визуально различимого объекта до и после обработки плазмой остаточного воздуха;

фиг.16-19 - АСМ-изображения поверхности нанокристаллического германия, напыленного на полиимидную пленку и профиль сечения самого мелкого визуально различимого объекта до и после обработки плазмой октана.

Химическое строение игл изменяли как путем их обработки в плазме различных газов, так и путем осаждения на иглы плазмополимеризованного покрытия. Поскольку площадь поверхности игл очень мала, для моделирования поверхности иглы использовались кремниевые пластинки, что позволило выбрать оптимальные режимы обработки и изучить свойства получаемых покрытий. Использовались пластинки монокристаллического кремния размерами 10×10 мм и толщиной 0,25 мм (образец №1). Модельные пластинки (образцы) и кремниевые зонды фирмы NT-MDT одновременно подвергались обработке. Низкотемпературная плазма (НТП, слабоионизованный газ, состоящий из электронов, ионов и нейтральных атомов и молекул) возбуждалась источником 5 переменного электромагнитного поля с частотой 40,68 МГц (высокочастотный диапазон). Высокочастотные генераторы позволяют получать устойчивый равномерный разряд во всем объеме реактора. При этом рабочие электроды могут быть вынесены за пределы реактора, что предотвращает загрязнение реактора продуктами распыления электродов. В качестве плазмообразующего газа использовался остаточный воздух (образец №2), азот (образец №3) и октан (образец №4).

В качестве источника возбуждения плазмы возможно использование высоковольтных источников постоянного тока. Применение этих источников позволяет менять параметры плазмы в широком диапазоне и точно их контролировать. Например, при изменении напряжения на электродах от 1 до 5 кВ ионный ток может меняться (в зависимости от давления рабочего газа) от 10 до 103 мА. Давление рабочего газа меняется в пределах от 10-1 до 10-2 мм рт.ст. Кроме того, использование источников плазмы данного типа позволяет, в зависимости от задачи, менять полярность электродов, а следовательно, и направление потока заряженных частиц плазмы. Например, если держатель образца является анодом (положительный полюс), заряженные частицы интенсивно бомбардируют поверхность образца. Этот эффект может использоваться для предварительной очистки поверхности образца и изменения ее шероховатости. Затем, не извлекая образец из реактора, меняется полярность источника питания (образец становится катодом) и в реактор напускается плазмополимеризующийся газ (например. гептан, октан, этилен). При этом будет происходить равномерное осаждение плазмополимеризованной пленки на поверхности образца без ее повреждения заряженными частицами плазмы, поскольку их поток направлен в сторону анода и выполняет роль только активатора газа.

Плазмообработка образцов производилась в реакторе 4 трубчатого типа с объемом 20 см (фиг.1). Перед началом плазменной обработки пластинки 7 и зонды (не показаны), прикрепленные на подложке 8, размещались на равном расстоянии от кольцевых электродов 9. С помощью адсорбционного насоса 1, работающего при температуре жидкого азота, воздух в системе откачивался до 10-3 мм рт.ст. (в установке используются вакуумметр 2 и клапан 3). Затем через игольчатый натекатель 6 в реактор 4 трубчатого типа подавался плазмообразующий газ. При установившемся потоке плазмообразующего газа производили его возбуждение плазмой тлеющего заряда высокочастотного поля. Длительность обработки зондов и образцов в плазме (τпл) составляла 30 секунд. При увеличении времени плазмообработки (максимум 2 минуты) происходит сильный разогрев образцов и интенсивное травление обрабатываемой поверхности компонентами плазмы. Кроме того, при длительных временах обработки в среде плазмополимеризующихся газов (например, октана) возрастает толщина образующейся пленки и уменьшается ее прочность и сплошность. Модификация образцов или зондов непосредственно в плазменном реакторе трубчатого типа с использованием кольцевых электродов позволяет увеличить интенсивность воздействия, обеспечить его равномерность по всей поверхности объектов, что также влияет на прочность образующихся химических связей.

Для изучения морфологии и характеристик исследуемых образцов использовался зондовый микроскоп Р47 фирмы NT-MDT (Россия). Радиус кривизны игл зондов производства той же компании не превышал 10 нм, константа упругости балок зондов составляла 5,5 Н/м. Измерения проводились на воздухе при комнатной температуре.

Поверхностная энергия образцов оценивалась путем измерения контактного угла смачивания (использовалась дистиллированная вода). Топография образцов количественно характеризовалась стандартным параметром среднеквадратической шероховатости Rq, рассчитанным по данным АСМ. Для исследований методом рентгеновской фотоэлектронной спектроскопии (РФЭС) использовался спектрометр ЭС 2401 [S.S.Mikhailova, O.M.Mikhaylyk, A.M.Dorfman V.I.Povstugar // SIA, v29, 519-523 (2000)]. Адгезионные свойства исходных и модифицированных зондов измерялись путем снятия кривых сила-расстояние на образцах с различной поверхностной энергией. В качестве образца с низкой поверхностной энергией использовался полипропилен (ПП). Для получения образцов с высокой поверхностной энергией полипропилен обрабатывался ультрафиолетовым излучением.

В результате проведенных исследований было установлено, что параметр шероховатости Rq для образцов 2 и 3 меньше по сравнению с образцом 1. На фиг.2 показаны свойства кремниевых пластинок и зондов - исходных (образец №1); после обработки в плазме остаточного воздуха (образец №2); после обработки в плазме азота (образец №3); после нанесения органического покрытия в плазме октана (образец №4): а) среднеквадратичная шероховатость (данные для пластинок); б) краевой угол смачивания (±3 градуса, данные для пластинок); с) сила адгезии (±20%, данные для зондов).

Это означает, что в процессе плазмообработки происходит некоторое травление поверхности образцов. Степень этого эффекта можно оценить по изменению резонансной частоты колебаний балки зонда [J.P.Cleveland, S.Manne, D.Bocek, P.K.Hansma // Rev. Sci. Instrum. V 64, 2 (1993) 403]. Так, для зонда, обработанного в плазме воздуха, частота возросла от 134,389 кГц до 134,834 кГц, что свидетельствует о небольшом уменьшении массы балки. В то же время, частота колебаний зонда, обработанного в азоте, уменьшилась с 134,389 кГц до 134,087 кГц. Это свидетельствует об увеличении массы балки, вероятно, в результате окисления кремния после выноса его на воздух из плазменного реактора, что согласуется с данными РФЭС (фиг.7). Поверхность образцов становится менее шероховатой по сравнению с исходной. Поверхность пластины после обработки в плазме покрыта мелкими бугорками высотой 10-30 нм (на фиг.3-6 показаны АСМ-изображения поверхности кремниевых пластинок: фиг.3 - исходная кремниевая пластинка; фиг.4 - кремниевая пластинка после обработки в плазме остаточного воздуха; фиг.5 - кремниевая пластинка после обработки в плазме азота; фиг.6 - кремниевая пластинка после нанесения на нее органического покрытия в плазме октана).

Для определения толщины органического покрытия, образовавшегося на поверхности образца №4, применялся метод измерения глубины царапины [С.Г.Быстров, A.M.Дорфман, А.М.Ляхович, В.И.Повстугар. Исследование плазмополимеризованного ингибированного защитного покрытия на железе методами атомной силовой микроскопии и спектроскопии. Поверхность, №11, 2000, с.40-45] и сканирования с переменной нагрузкой. Установлено, что органическая пленка имеет толщину порядка 60 нм, она ровная (среднеквадратичная шероховатось Rq=1,0 нм), сплошная (без пор и микротрещин) и прочная (не обнаружено повреждений пленки при приложении к зонду нагрузки порядка 4*103 нН - т.е. удельная стойкость пленки к истиранию составляет порядка 13 Н/м2).

Как видно из данных по краевому углу смачивания, поверхностная энергия образцов №2 и №3 после обработки несколько возрастает по сравнению с образцом №1, а для образца №4 поверхностная энергия резко уменьшается (фиг.2, б). Следовательно, путем изменения плазмообразующего газа можно получать иглы с различной поверхностной энергией.

Измерение кривых сила-расстояние (фиг.2, в) показало наличие сильной адгезии исходной иглы к высокоэнергетической поверхности и слабой - к поверхности с низкой энергией. После обработки в плазме отмечено резкое возрастание силы адгезии иглы к поверхностям обоих типов. Этот эффект наиболее выражен для обработки в плазме остаточного воздуха. Для иглы с нанесенным на нее плазмополимеризованным покрытием ее адгезионные характеристики занимают промежуточное положение между исходной и модифицированной в плазме кислорода (или азота) иглой. Не наблюдается корреляции между силой адгезии и поверхностной энергией иглы. Следовательно, гидрофильно-гидрофобные взаимодействия нельзя рассматривать как единственную причину возникновения адгезионных взаимодействий в данной системе. По-видимому адгезионные взаимодействия в данном случае носят более сложный характер.

Причиной изменения поверхностной энергии и силы адгезии игл зондов после плазменной обработки является модификация химической структуры их поверхности. Как видно из данных РФЭС (фиг.7), после обработки в плазме на поверхности исследуемых образцов возрастает количество атомов кремния в окисленном состоянии (на фиг.7 показаны РФЭС-спектры Si2p уровня: а) кремниевая пластинка после обработки в плазме азоте; б) кремниевая пластинка после обработки в плазме остаточного воздуха; в) исходная кремниевая пластинка.)

Этот эффект наиболее выражен в случае использования плазмы азота. По-видимому, в данном случае происходит интенсивное окисление поверхности образца после его извлечения на воздух из плазменного реактора.

Плазменная обработка влияет на остроту игл зондов. От этого параметра зависит точность числовых измерений силы адгезии игл зондов к исследуемой поверхности, предельное пространственное разрешение и качество получаемых АСМ-изображений.

Для качественной оценки остроты исходных и модифицированных в НТП игл кремниевых зондов использовался тестовый образец с известной структурой поверхности. Это был нанокристаллический германий, напыленный на полиимдную пленку и имеющий на поверхности неровности с размерами от 10 нм до 150 нм. Размеры неровностей были оценены методами просвечивающей электронной микроскопии и рентгеновской дифракции [R.G.Valeev, V.F.Kobziev, O.A.Zolotaryova et al. The Structure and properties ofnanocrystalline Ge. // Phys. Low-Dim. Struct., 1/2, 2002, pp.315-324].

Были получены АСМ-изображения тестового образца исходными и модифицированными иглами зондов (фиг.8-11). Увеличение АСМ-изображений производили до предела, при котором еще возможно извлечение информации. По полученным АСМ-изображениям было проведено сравнение предельного пространственного разрешения, достигаемого в каждом случае. Для этого были построены профили поперечного сечения минимальных визуально различимых на АСМ-изображениях объектов (АСМ-изображения поверхности нанокристаллического германия, напыленного на полиимидную пленку и профиль сечения самого мелкого визуально различимого объекта: фиг.8, 9 - исходный зонд; фиг.10-11 - зонд после обработки в плазме азота). Согласно полученным результатам измерений не наблюдается ухудшения остроты игл после их обработки в плазме азота. На АСМ-изображениях (300×300 нм и 250×250 нм), полученных исходной и модифицированной иглой, можно наблюдать мелкие объекты примерно одинакового порядка величины - 22-23 нм.

В случае обработки иглы в плазме остаточного воздуха (фиг.12-15) качество АСМ-изображений оказывается даже лучше по предельному увеличению (наблюдаются мелкие объекты порядка 12 нм) и латеральному разрешению (140×140 нм) по сравнению с изображениями, полученными исходной иглой (250×250 нм и наблюдаемые на нем мелкие объекты с размерами порядка 20 нм). Этот факт можно объяснить пассивацией поверхности иглы, что приводит к уменьшению эффекта «залипания» иглы при съемке изображения. Кроме того, может происходить заострение конца зонда за счет распыления материала зонда под действием ионов азота (АСМ-изображения поверхности нанокристаллического германия, напыленного на полиимидную пленку и профиль сечения самого мелкого визуально различимого объекта: фиг.12, 13 - исходный зонд; фиг.14, 15 - зонд после обработки в плазме остаточного воздуха).

Для иглы, обработанной в плазме октана (фиг.16-19), наблюдается уменьшение латерального разрешения АСМ-изображений (с 250×250 нм до 450×450 нм) и соответственно предельного увеличения (с 23 нм до 35 нм). Очевидно, это связанно с увеличением радиуса кривизны острия иглы за счет осажденной на зонд из плазмы октана плазмополимеризованной пленки (АСМ-изображения поверхности нанокристаллического германия, напыленного на полиимидную пленку и профиль сечения самого мелкого визуально различимого объекта: фиг.16, 17 - исходный зонд; фиг.17, 18 - зонд после нанесения на него органического покрытия в плазме октана).

Обработка в низкотемпературной плазме существенно влияет на морфологию и физико-химические свойства поверхности кремниевых игл, использующихся в качестве зондов в атомной силовой микроскопии (АСМ). Путем изменения условий плазмообработки получены иглы с различной геометрией, химической структурой и свойствами поверхности. Это позволяет целенаправленно менять силу адгезии зондов к исследуемым материалам в зависимости от задач исследования. Также перспективным является применение плазмообработки для очистки загрязненных игл от адсорбировавшихся на них фрагментов веществ исследуемых материалов.

В плазме на поверхности игл получена тонкая прочная органическая пленка с низкой поверхностной энергией. Такой зонд может использоваться при исследовании материалов с высокой силой адгезии к поверхности иглы.

Кроме того, этот подход дает новые возможности для химической модификации игл путем взаимодействия реагентов с функциональными группами пленок, образовавшимися на поверхности игл после их обработки в плазме.

Меняя тип плазмообразующего газа, можно получать покрытия на иглах зондов с различными функциональными свойствами.

1. Способ модификации зондов для химической силовой микроскопии, в котором при обработке в реакторе зондов для атомной силовой микроскопии низкотемпературной плазмой на поверхности зонда формируют равномерное плазмополимеризованное покрытие.

2. Способ по п.1, характеризующийся тем, что при формировании покрытия используют плазмополимеризующийся газ.

3. Способ по п.1, характеризующийся тем, что плазма возбуждается переменным электромагнитным полем.

4. Способ по п.1, характеризующийся тем, что плазма возбуждается постоянным током.

5. Способ по п.1, характеризующийся тем, что плазма возбуждается постоянным током со сменой полярности электродов.

6. Способ по п.1, характеризующийся тем, что используют реактор трубчатого типа с кольцевыми электродами.

7. Способ по п.1, характеризующийся тем, что остроту зонда изменяют путем подбора газовой среды при плазменной обработке.

8. Способ по п.1, характеризующийся тем, что поверхностную энергию плазмополимеризованного покрытия изменяют путем подбора газовой среды при плазменной обработке.