Способ изготовления тепловыделяющих элементов ядерного реактора

Иллюстрации

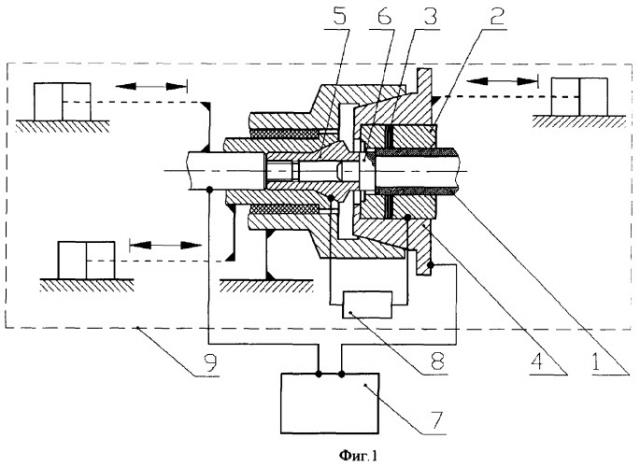

Показать всеИзобретение относится к способу изготовления тепловыделяющих элементов ядерного реактора и может быть использовано в атомной энергетике при изготовлении с применением контактно-стыковой сварки тепловыделяющих элементов (твэл) и направляющих каналов стержневого типа для тепловыделяющих сборок энергетических ядерных реакторов. Способ включает фиксацию конца оболочки (1) тепловыделяющего элемента, установленного с заглублением в сварочной оснастке (2), приварку, по крайней мере, к одному из торцов оболочки (1) заглушки (6) контактно-стыковой сваркой с одновременным ее перемещением вовнутрь оболочки (1) на участке, прогретом сварочным током, и контроль качества сварки и стабильности процесса герметизации сварного соединения. Торец установленного в сварочной оснастке конца заглушки (6) фиксируют относительно торца сварочной оснастки (2) в задаваемом положении. В процессе перемещения заглушки (6) вовнутрь оболочки (1) производят контроль величины напряжения на участке вторичного контура сварочной установки, образованного сварочной оснасткой с размещенным в ней концом оболочки тепловыделяющего элемента. Сравнивают полученные значения напряжения со значениями напряжения, характерными для условий оптимального разогрева свариваемых деталей при аналогичном расположении торца оболочки (1) в сварочной оснастке, и по разнице полученных значений определяют качество сварки и стабильность процесса герметизации. В результате повышается качество твэл. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к атомной энергетике и может быть использовано при изготовлении с применением контактно-стыковой сварки тепловыделяющих элементов (твэл) и направляющих каналов стержневого типа для тепловыделяющих сборок энергетических ядерных реакторов.

К качеству сварных соединений твэлов и направляющих кагалов предъявляются высокие требования по прочности, коррозионной стойкости и герметичности. Значительный объем в производстве таких изделий занимают операции контроля качества сварных соединений. Например, 100% всех сварных соединений твэлов проходят ультразвуковой контроль. Однако по своим физическим принципам этот метод контроля не может выявлять дефекты типа непроваров, содержащих границы раздела свариваемых поверхностей деталей, которые иногда, по различным причинам, могут возникать при контактно-стыковой сварке. Поэтому наиболее перспективным в этом плане является использование методов контроля за стабильностью параметров сварки и сварочной оснастки, которые влияют на качество сварных соединений.

Известен способ контроля качества сварных соединений на основе измерения напряжения на электродах сварочной установки (см. Оборудование для контактной сварки, под редакцией В.В.Смирнова. Санкт-Петербург, Энергоатомиздат, 2000 г., стр.236-238).

Данный способ применяют для оценки качества сварных соединений по измерениям величин напряжения и сопротивления непосредственно между электродами сварочной установки и в стыке свариваемых деталей. Однако при этом не учитывается величина сопротивления вторичного контура сварочной установки, куда входят и сварочные электроды. Это связано с тем, что для контактной сварки в классическом ее варианте электрическое сопротивление вторичного контура сварочных установок - величина относительно небольшая и достаточно постоянная. Контроль ее выполняется периодически при проведении периодических плановых осмотров и аттестациях сварочного оборудования, что вполне достаточно для обеспечения требуемого качества сварки. Кроме этого, такой способ контроля может быть использован только при свободном доступе к электродам.

В производстве твэл типа ВВЭР и РБМК для обеспечения требований по протяженности сварного соединения применяются специальные сварочные установки, обеспечивающие сварку оболочки твэла с заглушкой в герметичных камерах, с контролируемой по составу и величине давления защитного газа атмосфере. Одной из особенностей этой технологии является использование для прогрева конца оболочки необходимой длины специальной сварочной оснастки, имеющей участок с повышенным сопротивлением в зоне выполнения сварного шва (см. авторское свидетельство SU №1508458, опубл. 30.04.1991 г., бюл. №16).

Конструктивно такая оснастка может представлять собой набор бронзовых, частично изолированных друг от друга пластин, стянутых в пакет. Требуемая при сварке величина сопротивления обеспечивается за счет контактного сопротивления этих пластин. Во время работы оснастка подвергается интенсивному воздействию на нее термических и динамических факторов, возникающих из-за наличия импульсного сварочного тока с амплитудой до 20 кА, в зависимости от назначения и конструкции изготавливаемого изделия, и усилий в несколько сотен килограммов, воздействующих на оснастку в радиальном и осевом направлениях. В результате в процессе работы сопротивление оснастки может существенно изменяться, что влечет за собой ухудшение качества сварных соединений, снижение их коррозионной стойкости и может при определенных условиях привести к уменьшению протяженности сварного соединения до недопустимой величины. Сварочная оснастка размещается в герметичных, в том числе неразъемных, в процессе работы сварочных камерах, что делает невозможным свободный доступ к сварочной оснастке.

Известен способ герметизации твэлов, представляющих собой трубчатые оболочки из сплава циркония, контактной сваркой (см. патент РФ №2127457, G21С 3/10, 21/00, 21/02, В23К 11/02, 15/00).

Способ заключается в подготовке свариваемых деталей под сварку, контактно-стыковую сварку, по крайней мере, одного торца оболочки с заглушкой на заданных режимах с фиксацией торца оболочки в специальном приспособлении с заданной величиной электрического сопротивления, которое определяется один раз перед началом сварки на оснастке, снятой со сварочной установки. Недостатками известного способа является отсутствие оперативного технологического контроля сопротивления сварочной оснастки и использование дополнительных методов контроля, в частности ультразвукового контроля.

Известен способ изготовления и сборки тепловыделяющих элементов в тепловыделяющие кассеты по патенту РФ №2140674, G21С 21/02, заключающийся в фиксации конца оболочки в сварочной оснастке, содержащей кольцевой, относительно ее оси, участок, имеющий предварительно проверенную заданную величину электрического сопротивления, и последующую приварку контактно-стыковой сваркой к этому торцу оболочки заглушки на установленных режимах сварки с последующим ультразвуковым контролем сварного соединения.

Недостатком известного способа является отсутствие гарантированного качества сварных швов, так как ультразвуковой контроль имеет большую погрешность при определении протяженности сварного шва вдоль оси твэла из-за невозможности выявления дефектов типа «диффузионное схватывание». Оперативный и периодический контроль, предопределяющий появление такого рода дефектов, в том числе величины сопротивления сварочной оснастки, отсутствует. Кроме этого, в известном способе также отсутствует контроль положения торца оболочки относительно участка сварочной оснастки с повышенным сопротивлением, что при сбоях в работе оборудования может отрицательно сказаться на качестве сварных соединений. К недостаткам данного способа следует также отнести высокую стоимость оборудования и недостаточную производительность контроля, которая ниже производительности сварочных установок, что требует дополнительных затрат и приводит к издержкам производства. Кроме того, способ не предусматривает контроля геометрии наружного грата после сварки, равномерность распределения которого по периметру соединения является также одним из показателей стабильности процесса.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ изготовления тепловыделяющих элементов ядерного реактора с оболочками из сплавов циркония, включающий подготовку оболочки под сборку-сварку, сборку тепловыделяющего элемента, приварку на заданных режимах сварки, как минимум, одной из заглушек контактно-стыковой сваркой в сварочной установке, содержащей оснастку с определенной величиной электрического сопротивления, превышающего сопротивление оболочки в зоне сварного шва, которая обеспечивает необходимое распределение сварочного тока на конце оболочки, с последующим контролем образовавшегося наружного грата по периметру сварного соединения (патент РФ №2246771, G21С 21/02, В23К 11/02 - прототип).

Недостатком данного способа является отсутствие оперативного контроля за состоянием сварочного контура установки для герметизации твэла, имеющего сложное устройство, в частности, за величиной сопротивления сварочной оснастки, которое проверяется только при подготовке сварочной установки к работе, и отсутствие информации о значении этого важного для сварки параметра в процессе герметизации конкретного изделия. Это приводит в дальнейшем к необходимости проведения ультразвукового контроля сварного шва, требующего затрат на его организацию, что тем не менее не гарантирует 100% достоверности о качестве сварных соединений из-за ограниченных возможностей этого метода контроля по выявлению дефектов малой площади и малого раскрытия.

К недостаткам данного способа следует отнести также отсутствие контроля положения торца оболочки в сварочной оснастке, что при сбоях в работе оборудования может отрицательно сказаться на качестве сварных соединений.

Технической задачей изобретения является повышение качества изготовления тепловыделяющих элементов за счет обеспечения контроля за выполнением сварных соединений в процессе изготовления.

Поставленная техническая задача решается тем, что в способе изготовления тепловыделяющих элементов ядерного реактора, включающем фиксацию конца оболочки тепловыделяющего элемента, установленного с заглублением в сварочной оснастке, обеспечивающей необходимый прогрев за счет распределения сварочного тока в зоне сварки, приварку контактно-стыковой сваркой, по крайней мере, к одному из торцов оболочки заглушки при задании режима сварки, с перемещением заглушки вовнутрь оболочки на прогретом сварочным током участке, и последующий контроль качества сварки и стабильности процесса герметизации сварного соединения, согласно формулы изобретения в процессе перемещения заглушки вовнутрь оболочки тепловыделяющего элемента производят контроль величины напряжения на участке вторичного контура сварочной установки, образованного сварочной оснасткой с размещенным в ней концом оболочки, зафиксированным в положении, задаваемом относительно торца сварочной оснастки, и сравнивают проконтролированные значения напряжения со значениями напряжения, характерными для условий оптимального разогрева свариваемых деталей тепловыделяющего элемента при аналогичном расположении конца оболочки в сварочной оснастке. О стабильности процесса сварки судят по разнице величин, полученных в процессе контроля значений напряжений на участке вторичного контура сварочной установки в начале и в конце процесса перемещения заглушки, и значений напряжения, характерных для условий оптимального разогрева свариваемых деталей тепловыделяющего элемента. Для оценки стабильности процесса сварки используют значения напряжений на участке вторичного контура сварочной установки, полученные в процессе контроля после прохождении заглушкой расстояния, по крайней мере, не менее двух толщин стенки оболочки от ее торца.

Указанная совокупность признаков является существенной для решения поставленной задачи, так как контроль положения конца оболочки в сварочной оснастке необходим для гарантированного обеспечения прогрева конца оболочки на требуемой длине и для уменьшения влияния сопротивления материала оболочки на результаты измерения напряжения на участке вторичного контура сварочной установки, включающего сварочную оснастку с размещенным в ней концом оболочки.

Контроль изменения разницы величин напряжения (ΔU) в начале перемещения заглушки и при окончании ее перемещения на участке вторичного контура сварочной установки, содержащего сварочную оснастку с размещенным в ней концом оболочки твэла, и последующее сравнение полученных результатов с подобными значениями, полученными при сварке в условиях оптимального разогрева свариваемых деталей, позволяет судить о стабильности электрического сопротивления сварочной оснастки и соответственно стабильности процесса в течение сварки твэла и качестве сварных швов, что в совокупности с соблюдением других технологических параметров режима сварки, таких как величина сварочного усилия, величина противодавления в случае сварки в контролируемой атмосфере, величина перемещения заглушки, скорость нарастания сварочного тока, длительность его протекания, амплитуда, длительность установившегося значения тока, значения интеграла квадрата тока с последующим внешним осмотром сварных швов, позволяет осуществлять комплексный технологический контроль, обеспечивающий требуемое качество сварки без дальнейшего проведения ультразвукового контроля сварного соединения.

Сравнение разницы величин напряжения ΔU в начале перемещения заглушки и в конце процесса перемещения на участке вторичного контура сварочной установки, содержащей сварочную оснастку с размещенным в ней концом оболочки, и аналогичным значением разницы напряжений, характерных для условий оптимального разогрева свариваемых деталей, является дополнительным фактором, характеризующим состояние всего участка вторичного контура сварочной установки, на котором производятся измерения, а также состояние участка сварочной оснастки, имеющего сопротивление больше сопротивления участка оболочки в зоне сварки, особенно когда ширина этого участка соизмерима с величиной перемещения заглушки при сварке. В результате появляется дополнительная возможность оценки стабильности параметров сварочного контура, что предотвращает работу при значениях величины сопротивления участка сварочного контура, включающего сварочную оснастку с размещенным в ней концом оболочки, которые могут привести к ухудшению качества сварных соединений.

Выполнение начала измерения напряжения на указанном выше участке вторичного контура в момент начала перемещения заглушки и до момента окончания перемещения на величину, оптимальную для получения заданной протяженности сварного соединения, но, по крайней мере, не менее двух толщин стенки оболочки от ее торца, позволяет исключить влияние на результаты измерений начальных процессов, связанных с образованием стабильного сварочного контакта между торцами оболочки и заглушки, формирование которого определяется состоянием, геометрией торцов свариваемых деталей, величиной и равномерностью их перекрытия, разбросом срабатывания механических и электрических устройств сварочной установки.

Таким образом, совокупность заявляемых признаков соответствует критерию новизны и обеспечивает решение поставленной задачи.

Сущность изобретения поясняется чертежами.

На фиг.1 приведена схема измерения напряжения на участке вторичного контура сварочной установки, содержащего сварочную оснастку с размещенным в нем концом оболочки.

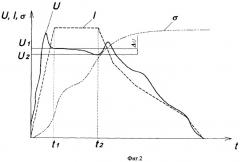

На фиг.2 приведен график изменения напряжения на участке вторичного контура сварочной установки во время сварки.

Способ реализуется следующим образом.

Конец оболочки 1 тепловыделяющего элемента фиксируется в сварочной оснастке 2, имеющей участок с повышенным сопротивлением 3 (фиг.1) при помощи цангового зажима 4. Требуемая величина расстояния от торца оболочки до участка оснастки с повышенным сопротивлением задается заранее, за счет настройки положения электрода 5, в котором устанавливается заглушка 6. Величина этого расстояния определяется путем измерения перемещения электрода 5 с находящейся в нем заглушкой 6, которая при этом прижимается своим торцом к торцу оболочки 1. Для сварки используется источник питания модульного типа 7, работающий в режиме стабилизации сварочного тока. В процессе сварки заглушка, перемещаясь (кривая σ фиг.2), доходит до участка сварочной оснастки 3, имеющего повышенное электрическое сопротивление, и проходит под ним, шунтируя его в цепи вторичного контура. В процессе образования сварного соединения сопротивление электрической цепи в зоне сварки уменьшается. А так как источник питания 7 работает в режиме стабилизатора сварочного тока, то для поддержания сварочного тока постоянным изменяют напряжение, вырабатываемое этим источником, которое контролируют средствами вычислительной техники 8 на той части вторичного контура сварочной установки 9, куда входит и сварочная оснастка 2 с расположенным в ней концом оболочки 1.

Полученные значения разницы напряжений (ΔU) обрабатывают и сравнивают со значениями разницы напряжений, характерными для условий оптимального разогрева свариваемых деталей, обеспечивающего требуемое качество сварного соединения (данные значения предварительно получают таким же образом). Изменение величины напряжения (ΔU) на контролируемом участке сварочного контура по сравнению со значением, полученным для условий начального оптимального разогрева свариваемых деталей при одном и том же расположении торца оболочки в сварочной оснастке, показано на фиг 2. Характер кривой U (фиг.2) зависит от отклонения величины сопротивления сварочной оснастки от оптимального значения, протяженности участка сварочной оснастки с повышенным сопротивлением 3 (фиг.1), используемых режимов сварки по величине сварочного усилия, характера изменения сварочного тока (кривая I), величины выставления торца оболочки относительно торца сварочной оснастки. Однако для выбранных значений режима сварки изменение напряжения на контролируемом участке сварочного контура является определяющим показателем, характеризующим, в первую очередь, изменение величины сопротивления этого участка сварочного контура, а в целом - показателем, характеризующим стабильность процесса при выбранных параметрах его выполнения.

Пример конкретного выполнения способа.

Проверка способа выполнялась при сварке партии экспериментальных тепловыделяющих элементов типа ВВЭР с оболочками из сплава Э-110. Сварка выполнялась при токе 16 кА, сопротивлении сварочной оснастки, помещенной в цанговый зажим, порядка 600 мкОм, которое было принято за оптимальное, и сопротивлении сварочной оснастки 140 мкОм, близкое к предельному значению, обеспечивающему минимальную протяженность сварного соединения величиной в две толщины стенки оболочки, которого было недостаточно при принятой величине выставления торца оболочки в сварочной оснастке для получения сварного соединения требуемого качества. Последующий металлографический контроль показал: для условий, принятых за оптимальные (фиг.2), протяженность сварного соединения составила 2 мм, а для проверяемого варианта - 1,2 мм, что соответствует предельно допустимому значению.

1. Способ изготовления тепловыделяющих элементов ядерного реактора, включающий фиксацию конца оболочки тепловыделяющего элемента, установленного с заглублением в сварочной оснастке, приварку, по крайней мере, к одному из торцов оболочки тепловыделяющего элемента заглушки контактно-стыковой сваркой с одновременным перемещением заглушки вовнутрь оболочки на участке, прогретом сварочным током, и контроль качества сварки и стабильности процесса герметизации сварного соединения, отличающийся тем, что торец установленного в сварочной оснастке конца заглушки фиксируют относительно торца сварочной оснастки в задаваемом положении, в процессе перемещения заглушки вовнутрь оболочки производят контроль величины напряжения на участке вторичного контура сварочной установки, образованного сварочной оснасткой с размещенным в ней концом оболочки тепловыделяющего элемента, сравнивают полученные значения напряжения со значениями напряжения, характерными для условий оптимального разогрева свариваемых деталей при аналогичном расположении торца оболочки тепловыделяющего элемента в сварочной оснастке, и по разнице полученных значений определяют качество сварки и стабильность процесса герметизации.

2. Способ по п.1, отличающийся тем, что значения напряжений на участке вторичного контура сварочной установки для оценки стабильности процесса сварки определяют после перемещения заглушки вовнутрь оболочки тепловыделяющего элемента на расстояние от ее торца, равное, по крайней мере, не менее двум толщинам стенки оболочки.