Люминесцентный наноструктурный композиционный керамический материал

Иллюстрации

Показать всеИзобретение может быть использовано при разработке светоизлучающих устройств, например, сигнальных ламп и светофоров. Люминесцентный наноструктурный композиционный керамически материал выполнен на основе 53,1÷99,0 вес.% матрицы α-Al2O3 с размерами зерен от 200 до 2000 нм, содержащей распределенные в ней нанокристаллические керамические фазы: первую наноструктурную компоненту, включающую Si, в количестве 0,9÷39,9 вес.% и вторую наноструктурную компоненту в виде алюмомагниевой шпинели MgAl2O4 в количестве 0,1÷7 вес.%. Первая наноструктурная компонента представляет собой 3Al2O3·2SiO2, Al2O3·SiO2 или совокупности указанных алюмосиликатов в любом объемном соотношении. Размеры зерен первой и второй компонент от 1 до 100 нм. Полученный материал обладает интенсивным излучением красного цвета в полосе 680÷700 нм. 1 табл., 1 ил.

Реферат

Изобретение относится к области создания люминесцентных наноструктурных композиционных керамических материалов на основе альфа-оксида алюминия и алюмомагниевой шпинели и может быть использовано при разработке светоизлучающих и светосигнальных устройств (например, светофоров), излучающих определенный цветовой тон видимого спектра.

Люминесцентные наноструктурные композиционные керамические материалы на основе оксида алюминия, имеющие большую ширину запрещенной зоны, обладают потенциальной возможностью для создания в них оптически активных дефектных центров с различными люминесцентными характеристиками. Квантово-размерные ограничения, проявляющиеся при протекании электронных процессов в наноструктурных материалах, изменяют соотношение излучательных и безызлучательных переходов в сторону увеличения вероятности первых, что обеспечивает рост интенсивности люминесценции. Таким образом, наноструктурная алюмооксидная керамика представляет собой перспективную основу для создания эффективных люминесцирующих материалов.

Известен люминесцентный наноструктурный керамический материал в виде матрицы альфа-оксида алюминия (α-Al2O3) [Кортов B.C., Ермаков А.Е., Зацепин А.Ф., Уймин М.А., Никифоров С.В., Мысик А.А., Гавико B.C., Физика твердого тела, 2008, т.50, в.5, стр.957-961].

Материал люминесцирует в фиолетовой и ультрафиолетовой областях спектра. Недостатком является низкая интенсивность и широкая полоса излучения при катодолюминесценции, а также расположение коротковолнового края полосы свечения в ультрафиолетовой области спектра, что снижает эффективность полезного действия люминофора в видимой части спектра.

Известен также люминесцентный композиционный материал, представляющий собой монокристалл оксида алюминия, включающий примеси магния и углерода (формула материала - Аl2О3: Mg, С) [Mark S. Akselrod, Anna E. Akselrod, Radiation Protection Dosimetry, 2006, 119(1-4), pp.218-221; а также патент США №6846434]. Такой материал обеспечивает фотолюминесценцию в диапазоне 700-800 нм с максимумом при 750 нм и шириной спектра более 150 нм.

Недостатками являются низкая интенсивность излучения, сравнимая по величине с интенсивностью возбуждающего облучения, и расположение длинноволновой части излучаемого спектра в инфракрасной области, что снижает эффективность полезного действия для видимой части спектра.

Кроме того, известен люминесцентный наноструктурный композиционный керамический материал, содержащий нанокристаллы оксида алюминия (Аl2О3), распределенные в золь-гель матрице оксида кремния (SiO2) [L. El Mir, A. Amlouk and С. Barthou, Journal of Physics and Chemistry of Solids, Volume 67, Issue 11, November, 2006, pp.2395-2399]. Указанный материал обеспечивает фотолюминесценцию в диапазонах 400÷600 и 700÷900 нм.

Недостатками являются низкая интенсивность излучения, распределение излучения в двух широких диапазонах спектра (от фиолетового до красного в видимой области), то есть отсутствие определенности цветового тона излучения, а также расположение длинноволнового края полосы свечения в инфракрасной области спектра, что снижает эффективность полезного действия для видимой части спектра.

Известен люминесцентный порошковый керамический материал [патент России № 2194736], содержащий оксид алюминия, кремний, магний, некоторые другие элементы Периодической системы Менделеева, а также редкоземельный элемент. Используется в качестве фотолюминофора с длительным послесвечением, имеет средний размер зерен 15÷20 мкм.

Недостатками указанного материала являются сложность состава, потребность в редкоземельном элементе, повышенная стоимость, низкая интенсивность излучения. Материал не относится к наноструктурным.

Наиболее близким к предложенному является люминесцентный наноструктурный композиционный керамический материал, содержащий матрицу наноструктурированного аморфного оксида алюминия (Аl2О3) с распределенными в ней наночастицами кремния (Si) [Zhu Y. et al., Surface Review and Letters, 2001, Volume 8, Issue 05, pp.559-564]. Материал обладает люминесцентными свойствами, проявляющимися под воздействием пучка электронов (катодолюминесценция) и электрического поля (электролюминесценция).

Недостатками этого материала являются низкая интенсивность излучения в расширенном диапазоне частот, отсутствие определенности цветового тона.

Задачей изобретения является создание люминесцентного наноструктурного композиционного керамического материала, обеспечивающего люминесценцию с высокой интенсивностью излучения в узкой полосе частот видимого диапазона, соответствующей одному цветовому тону.

Для решения поставленной задачи люминесцентный наноструктурный композиционный керамический материал на основе матрицы оксида алюминия (Аl2О3), содержащий распределенную в указанной матрице первую наноструктурную компоненту, включающую кремний (Si), отличается тем, что вышеуказанная матрица представляет собой альфа-фазу оксида алюминия (α-Аl2О3) в количестве 53,1÷99,0 вес.% с размерами зерен от 200 до 2000 нм, в материал введена вторая распределенная в матрице оксида алюминия наноструктурная компонента в виде нанокристаллической керамической фазы алюмомагниевой шпинели MgAl2O4 в количестве 0,1÷7 вес.%, первая наноструктурная компонента содержится в количестве 0,9÷39,9 вес.% и представляет собой нанокристаллическую керамическую фазу или алюмосиликата 3Аl2O3·2SiO2 или алюмосиликата Аl2O3·SiO2 или совокупности алюмосиликатов 3Аl2O3·2SiO2 и Al2O3·SiO2, взятых в любом объемном соотношении друг с другом, причем размеры зерен первой и второй наноструктурных компонент находятся в пределах от 1 до 100 нм.

Технический результат предложенного изобретения заключается в расширении арсенала технических средств (люминесцентных наноструктурных композиционных керамических материалов), интенсивно люминесцирующих в узкой полосе частот видимого спектра, то есть в виде одного цветового тона. А именно создан люминесцентный наноструктурный композиционный керамический материал, обладающий интенсивным излучением красного цвета в полосе 680÷700 нм. Это обеспечивается экспериментально подобранными, указанными выше составом и структурой предложенного материала.

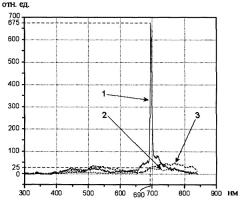

На чертеже изображены спектры катодолюминесценции трех люминесцентных материалов: 1 - образец № 1 предложенного материала; 2 и 3 - образцы №2 и 3 материалов, составы которых выходят за пределы состава предложенного люминесцентного материала.

Спектры приведенной на чертеже импульсной катодолюминесценции возбуждались при комнатной температуре электронным пучком ускорителя RADAN (плотность тока 1 А/см кв., энергия электронов 180 кэВ, длительность импульса 3 нс) и регистрировались с помощью ПЗС-линейки и компьютера.

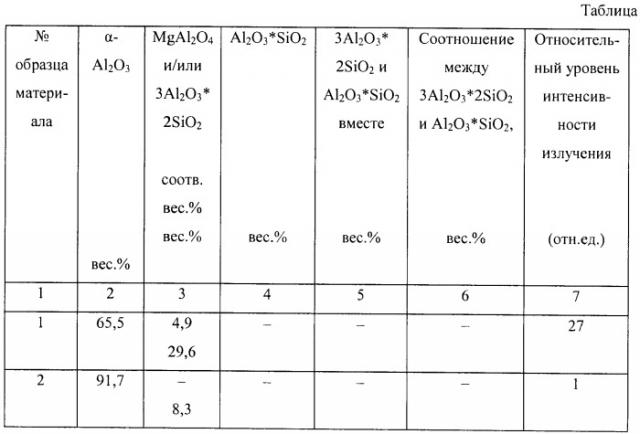

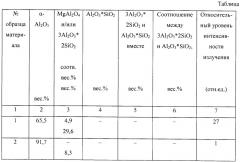

В таблице приведены примеры выполнения предложенного люминесцентного наноструктурного композиционного керамического материала (образцы № 1, 4÷12) и примеры выполнения двух других люминесцентных наноструктурных композиционных керамических материалов (образцы №2, 3), состав и структура которых не соответствуют составу и структуре предложенного материала. Размеры зерен магний- и кремнийсодержащих компонент всех указанных в таблице образцов соответствуют размерам зерен предложенного материала (находятся в пределах от 1 до 100 нм), за исключением образца № 3, размеры указанных зерен которого находятся в пределах от 90 до 120 нм. Размеры зерен алюминийсодержащей компоненты всех указанных в таблице образцов находятся в пределах от 200 до 2000 нм. В таблице также приведен относительный уровень интенсивности излучения образцов предложенного материала на длине волны 690 им в сравнении с единичным уровнем излучения образцов других материалов.

В колонке 2 таблицы указано содержание в люминесцентном материале альфа-оксида алюминия (α-Аl2O3), являющегося алюминийсодержащей компонентой материала. В колонках 3-6 приведено содержание магний- и кремнийсодержащих компонент материала. Магний- и кремнийсодержащие компоненты материала включают в себя также алюминий.

Как показано на чертеже, значение амплитуды спектра излучения при длине волны 690 нм для предложенного материала (кривая 1, образец № 1) составляет 675 относительных единиц, а для материала, состав которого выходит за предложенные пределы (кривые 2 и 3, образцы № 2, 3), значение амплитуды спектра излучения при той же длине волны (690 нм) равно 25 относительным единицам. То есть интенсивность излучения образца № 1 предложенного материала в 27 раз выше интенсивности излучения образцов № 2 и 3. Интенсивность люминесценции других образцов предложенного материала (№ 4-12) в 22-27 раз превышает интенсивность образцов № 2, 3.

Ниже описаны примеры способов изготовления описанных в таблице образцов люминесцентных материалов.

Пример 1.

В шаровой мельнице смешиванием получают композицию исходных нанопорошков с размерами частиц от 20 до 50 нм: твердый раствор магния в оксиде алюминия (Al0,7Mg0,3)2O3 в количестве 88 вес.% и карбид кремния (SiC) в количестве 12 вес.%. Затем осуществляют формование композиции до достижения относительной плотности 0,6 путем прессования композиции под давлением 1,4 ГПа в установке магнитно-импульсного прессования или с использованием статического пресса. Последующую термообработку композиции ведут в электропечи сопротивления (типа НТ 40/16) при температуре 1400°С, в течение 1,5 ч, в воздушной атмосфере. При этом обеспечивается достижение керамикой относительной плотности 0,89.

В результате получен люминесцентный наноструктурный композиционный керамический материал, состав и интенсивность излучения которого соответствует образцу № 1 (таблица), с размерами зерен кремний- и магнийсодержащих компонент от 5 до 55 нм.

Такие же характеристики материала получены осуществлением этого примера способа с заменой вышеуказанной операции прессования на шликерное литье. Использованная при этом суспензия (шликер) содержит смесь порошков твердого раствора магния в оксиде алюминия и карбида кремния в количестве 90,0 вес.%, связующее (спиртовый раствор поливинилбутираля) в количестве 2,0 вес.%, пластификатор (триэтиленгликольдиметакрилат) в количестве 2,5 вес.% и дисперсионную среду (изопропанол) в количестве 5,5 вес.%.

Примеры 2 и 3.

Образец № 2 с размерами зерен от 70 до 100 нм получен способом, сходным со способом, описанным в примере 1, но отличающимся от него тем, что в качестве исходных материалов использованы твердый раствор магния в оксиде алюминия в количестве 40 вес.% и карбид кремния в количестве 60 вес.% со средними размерами зерен кремний- и магнийсодержащих компонент 110-180 нм. При изготовлении образца № 3 (размеры зерен кремний- и магнийсодержащих компонент от 90 до 120 нм) использован тот же способ, что и при получении образца №2, но при температуре термообработки 1700°С.

Пример 4.

Люминесцентный наноструктурный композиционный керамический материал, соответствующий образцу № 4 (таблица), с размерами зерен кремний- и магнийсодержащих компонент от 42 до 68 нм, получен способом, отличающимся от примера 1 только проведением термообработки в атмосфере азота при атмосферном давлении.

Пример 5.

Смешивают исходные нанопорошки с размерами частиц от 5 до 48 нм: твердый раствор магния в оксиде алюминия (Al0,7Mg0,3)2O3 в количестве 86 вес.% и диоксид кремния (SiO2) в количестве 14 вес.%. Затем осуществляют формование композиции до достижения относительной плотности 0,6 путем прессования композиции под давлением 1,4 ГПа. Термообработку композиции ведут в вакууме при температуре 1400°С в течение 1,4 ч. При этом обеспечивается достижения керамикой относительной плотности 0,88.

В результате получен люминесцентный наноструктурный композиционный керамический материал, состав и интенсивность излучения которого соответствует образцу №5 (таблица), с размерами зерен кремний- и магнийсодержащих компонент от 45 до 65 нм.

Пример 6.

Смешивают исходные нанопорошки с размерами частиц от 30 до 60 нм: оксид алюминия в количестве 55 вес.%, оксид магния в количестве 8 вес.%, карбид кремния в количестве 37 вес.%. Формование композиции производят до достижения относительной плотности 0,6 путем прессования смеси порошков под давлением 1,4 ГПа. Термообработку прессовки ведут при температуре 1300°С, в течение 12 ч, в воздухе или в аргоне при атмосферном давлении. При этом обеспечивается достижение керамикой относительной плотности 0,91. В результате применения такого способа при термообработке как в воздушной атмосфере, так и в атмосфере аргона получен люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонент от 60 до 95 нм, соответствующий образцу № 6 (таблица).

Пример 7.

В качестве исходных нанопорошков с размерами зерен от 5 до 60 нм смешивают оксид алюминия (85 вес.%), оксид магния (10 вес.%) и диоксид кремния (5 вес.%). Формуют композицию до достижения относительной плотности 0,5 прессованием под давлением 1,0 ГПа. Термообработку композиции ведут в атмосфере азота при температуре 1300°С в течение 30 мин. Конечная относительная плотность керамики - 0,7. Полученный люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонент от 70 до 95 нм соответствует образцу № 7 (таблица).

Пример 8.

Нанопорошок оксида алюминия с размерами частиц 10÷60 нм прессуют под давлением 1,0 ГПа до достижения относительной плотности 0,5. Затем осуществляют пропитку прессовки жидким материалом, содержащим ионы магния и кремния, а именно смесью раствора нитрата магния в количестве 36 вес.% и жидкого стекла (2Na2O)·SiO2) в количестве 64 вес.%.

Сушат пропитанную прессовку при температуре 80°С, которая на 20°С ниже температуры кипения жидкой составляющей данного жидкого материала.

Осуществляют восьмикратное повторение операций пропитки и сушки. Обеспечивается значение концентрации вводимых элементов (магния и кремния), равное 25 вес.% от общего конечного веса пропитанной и высушенной прессовки.

Производят промежуточную термообработку пропитанной и высушенной прессовки при температуре 500°C с выдержкой 40 минут. После чего ведут окончательную термообработку полученной композиции в воздушной атмосфере при температуре 1250°С в течение 20 ч. Значение относительной плотности керамики составляет 0,84.

В результате получен люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний - и магнийсодержащих компонент от 60 до 96 нм, соответствующий образцу № 8 (таблица).

В другом случае реализации рассматриваемого варианта способа прессуют нанопорошок твердого раствора магния в оксиде алюминия (вместо вышеупомянутого оксида алюминия) под давлением 0,9 ГПа до достижения относительной плотности 0,5 и сохранении остальных параметров этого способа. Полученный люминесцентный материал практически соответствует образцу № 8.

В третьем случае реализации рассматриваемого варианта способа после предварительной термообработки проводят дополнительное прессование с достижением относительной плотности 0,9. При этом размер зерен кремний- и магнийсодержащих компонент в упомянутом образце № 8 материала оказался в пределах от 55 до 95 нм.

Пример 9.

Осуществляют формование композиции в виде пористой матрицы шликерным литьем из суспензии, содержащей твердый раствор магния в оксиде алюминия в виде нанопорошка с размерами частиц 5÷60 нм в количестве 76 вес.%, связующее - спиртовый раствор поливинилбутираля в количестве 7,0 вес.%, пластификатор - триэтиленгликольдиметакрилат в количестве 8 вес.% и дисперсионную среду - изопропанол в количестве 9 вес.%. Шликерное литье из суспензии осуществляют с достижением относительной плотности пористой матрицы 0,5.

Затем осуществляют пропитку пористой матрицы жидким материалом, содержащим ионы магния и кремния, а именно смесью магнийорганического соединения RMgCl и тетраэтоксисилана (C2H5O)4Si. В данном примере в качестве органического радикала R взят этил. Мольное соотношение составляющих указанного соединения R:Mg:Сl соответствует 1:1:1. В составе упомянутой смеси 70 вес.% составляет тетраэтоксисилан, остальное - магнийорганическое соединение.

Сушат пропитанную пористую матрицу при температуре 130°С, которая ниже температуры кипения жидкой составляющей указанного жидкого материала (170°С). Повторяют операции пропитки и сушки до достижения значения концентрации вводимой добавки (магния и кремния) 30 вес.% от общего конечного веса пористой матрицы. Затем осуществляют промежуточную термообработку пропитанной и высушенной матрицы при температуре 400°С с выдержкой в течение 30 минут и ведут окончательную термообработку полученной композиции в воздушной атмосфере до достижения относительной плотности 0,94 при температуре 1200°С в течение 50 ч.

Являющийся результатом осуществления способа люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонент от 70 до 100 нм соответствует образцу № 9 (таблица).

Пример 10.

Прессуют порошок твердого раствора магния в оксиде алюминия с размером частиц 5÷60 нм под давлением 0,3 ГПа до достижения относительной плотности 0,4. Затем пропитывают прессовку жидким материалом, содержащим ионы магния и кремния, а именно смесью магнийорганического соединения RMgCl и тетраэтоксисилана (C2H5O)4Si. В данном примере в качестве органического радикала R использован этил. Мольное соотношение составляющих указанного соединения R:Mg:Сl соответствует 1:1:1. В составе упомянутой смеси 70 вес.% составляет тетраэтоксисилан, остальное - магнийорганическое соединение.

Сушат пропитанную прессовку при температуре 130°С (температура кипения жидкой составляющей указанного жидкого материала равна 170°С). Операции пропитки и сушки повторяют до достижения заданной концентрации вводимой добавки (магния и кремния) в пределах 20 вес.% от общего конечного веса пропитанной и высушенной прессовки. После этого осуществляют промежуточную термообработку пропитанной и высушенной прессовки при температуре 500°C с выдержкой 180 минут. Наконец, ведут окончательную термообработку полученной композиции в атмосфере азота до достижения относительной плотности не менее 0,7 при температуре 1200°С в течение 200 ч.

В результате получен люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонент от 70 до 100 нм, соответствующий образцу № 10 (таблица).

Пример 11.

Осуществляют формование композиции в виде пористой матрицы шликерным литьем из суспензии, содержащей оксид алюминия в виде нанопорошка с размерами частиц 5÷60 нм в количестве 85 вес.%, связующее - спиртовый раствор поливинилбутираля в количестве 3 вес.%, пластификатор - триэтиленгликольдиметакрилат в количестве 2 вес.% и дисперсионную среду - изопропанол в количестве 10 вес.%. Шликерное литье из суспензии осуществляют с достижением относительной плотности пористой матрицы 0,4.

Затем осуществляют пропитку пористой матрицы жидким материалом, содержащим ионы магния и кремния, а именно смесью раствора нитрата магния в количестве 18 вес.% и жидкого стекла (2Na2O)·SiO2) в количестве 82 вес.%.

Сушат пропитанную пористую матрицу при температуре 80°С, которая ниже температуры кипения жидкой составляющей указанного жидкого материала (100°С). Повторяют операции пропитки и сушки до достижения значения концентрации вводимой добавки (магния и кремния) 25 вес.% от общего конечного веса пористой матрицы. Затем осуществляют промежуточную термообработку пропитанной и высушенной прессовки при температуре 350°С, с выдержкой в течение 15 минут, и ведут окончательную термообработку полученной композиции в воздушной атмосфере до достижения относительной плотности 0,65 при температуре 1300°С в течение 30 мин.

Являющийся результатом осуществления способа люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний - и магнийсодержащих компонент от 60 до 90 нм соответствует образцу № 11 (таблица).

Пример 12.

Осуществляют шликерное литье из суспензии, содержащей оксид алюминия в виде нанопорошка с размерами частиц 5÷60 нм в количестве 80 вес.%, связующее - спиртовый раствор поливинилбутираля в количестве 8 вес.%, пластификатор - триэтиленгликольдиметакрилат в количестве 2 вес.% и дисперсионную среду - изопропанол в количестве 10 вес.%. Шликерное литье из суспензии осуществляют с достижением относительной плотности пористой матрицы 0,4.

Затем пропитывают пористую матрицу жидким материалом, содержащим ионы магния и кремния, а именно смесью раствора нитрата магния в количестве 20 вес.% и жидкого стекла (2Na2O)·SiO2) в количестве 80 вес.%.

Сушат пропитанную пористую матрицу при температуре 80°С, которая ниже температуры кипения жидкой составляющей указанного материала (100°С). Повторяют операции пропитки и сушки до достижения значения концентрации вводимой добавки (магния и кремния) 20 вес. % от общего конечного веса пористой матрицы. Затем осуществляют промежуточную термообработку пропитанной и высушенной матрицы при температуре 200°С, с выдержкой в течение 50 минут, и ведут окончательную термообработку полученной композиции в воздушной атмосфере до достижения относительной плотности 0,93 при температуре 1500°С в течение 20 ч.

Являющийся результатом осуществления описанного в этом примере способа люминесцентный наноструктурный композиционный керамический материал с размерами зерен кремний- и магнийсодержащих компонент от 75 до 95 нм соответствует образцу № 12 (таблица).

Люминесцентный наноструктурный композиционный керамический материал на основе матрицы оксида алюминия (Al2O3), содержащий распределенную в указанной матрице первую наноструктурную компоненту, включающую кремний (Si), отличающийся тем, что вышеуказанная матрица представляет собой альфа-фазу оксида алюминия (α-Al2O3) в количестве 53,1÷99,0 вес.% с размерами зерен от 200 до 2000 нм, в материал введена вторая распределенная в матрице оксида алюминия наноструктурная компонента в виде нанокристаллической керамической фазы алюмомагниевой шпинели MgAl2O4 в количестве 0,1÷7 вес.%, первая наноструктурная компонента содержится в количестве 0,9÷39,9 вес.% и представляет собой нанокристаллическую керамическую фазу или алюмосиликата 3Al2O3·2SiO2, или алюмосиликата Al2O3·SiO2, или совокупности алюмосиликатов 3Al2O3·2SiO2 и Al2O3·SiO2, взятых в любом объемном соотношении друг с другом, причем размеры зерен первой и второй наноструктурных компонент находятся в пределах от 1 до 100 нм.