Способ контроля качества металлизации

Иллюстрации

Показать всеИзобретение относится к микроэлектронике и служит для контроля качества металлизации электронных приборов в процессе их производства. Способ позволяет повысить качество диагностики электродиффузионных дефектов металлизации электронных приборов. Сущность изобретения: в способе контроля качества металлизации электронных приборов используют тестовую структуру, выполненную в виде дорожки металлизации, при этом через нее пропускают постоянный ток, перемещая термодатчик, сканируют термический профиль дорожки металлизации, определяют координаты точек, имеющих максимум температуры, для каждой из которых рассчитывают значения производных температуры по длине проводника , по величине производной судят о времени наработки до электродиффузионного отказа, а по знаку производной определяют места возникновения и тип электродиффузионных дефектов, связанных с истощением и накоплением материала проводника. 5 ил.

Реферат

Изобретение относится к технологии производства микроэлектронных приборов и может быть использовано для контроля качества металлизации электронных приборов в процессе их производства.

Известен способ контроля качества металлизации («Полупроводниковые приборы», вып.6 (68) 1975, с.25), основанный на создании на полупроводниковой пластине тестовой структуры, выполненной в виде дорожки металлизации с контактными площадками, и пропускании через тестовую структуру тока с помощью зондов, прижимаемых к контактным площадкам.

Недостатком данного способа является низкая достоверность диагностики электродиффузионных отказов, связанная с невозможностью получения информации о координатах технологических дефектов, их размерах и времени наработки на отказ.

Наиболее близким к предлагаемому способу является способ контроля качества металлизации (А.С. №1152449, МПК Н01L 21/66, опубл. 27.12.96. Бюл. №36), заключающийся в создании на полупроводниковой пластине тестовой структуры, выполненной в виде дорожки металлизации с контактными площадками, и пропускании через нее с помощью зондов, прижимаемых к контактным площадкам, импульса тока с длительностью фронта нарастания не более 1 мкс и с амплитудой, обеспечивающей разрушение бездефектной тестовой структуры в статическом режиме, регистрации времени от начала подачи импульса тока до момента разрушения тестовой структуры, по величине которого судят о качестве металлизации полупроводниковой пластины.

Недостатком данного способа является низкая достоверность диагностики электродиффузионных отказов, связанная с невозможностью получения информации о координатах технологических дефектов, их размерах и времени наработки на отказ.

В основу изобретения поставлена задача повысить достоверность диагностирования электродиффузионных дефектов металлизации приборов, сформированных на диэлектрических и полупроводниковых пластинах.

Данная задача решается за счет того, что в способе контроля качества металлизации, который заключается в создании на полупроводниковой пластине тестовой структуры, выполненной в виде дорожки металлизации с контактными площадками, и пропускании через тестовую структуру постоянного тока с помощью зондов, прижимаемых к контактным площадкам, согласно изобретению по команде от ЭВМ задают плотность постоянного тока и, перемещая термодатчик, сканируют термический профиль дорожки металлизации, преобразуют его аналоговый сигнал в цифровую форму, с помощью ЭВМ анализируют распределение температуры вдоль проводника, определяют координаты точек, имеющих максимум температуры, по амплитуде каждого максимума судят о размере дефекта, по количеству максимумов - о степени технологической дефектности металлизации, для каждой из определенных точек находят значения производных температуры по длине проводника , по величине производной судят о времени наработки до электродиффузионного отказа, а по знаку производной определяют места возникновения и тип электродиффузионных дефектов, связанных с истощением и накоплением материала проводника.

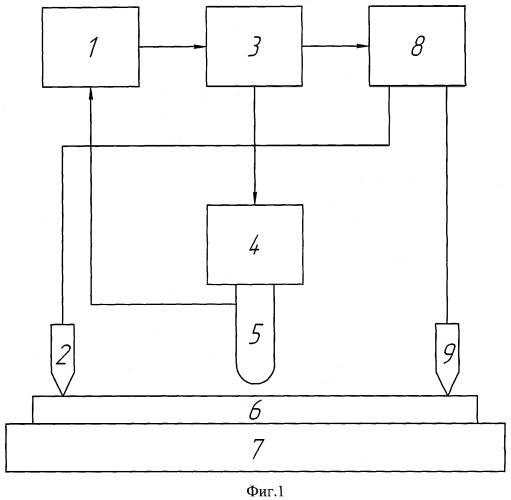

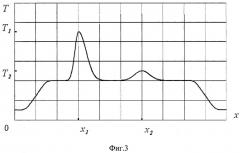

На фиг.1 представлена схема устройства для осуществления способа, на фиг.2 - конфигурация тестовой структуры тонкопленочного проводника с возможными технологическими дефектами, на фиг.3 - профиль распределения температуры по длине данной тестовой структуры, на фиг.4 - производная температуры по длине проводника , фиг.5 иллюстрирует возможность определения мест истощения и накопления материала в соответствии со знаком производной .

Устройство содержит аналого-цифровой преобразователь (АЦП) 1, первый зонд 2, ЭВМ 3, устройство позиционирования 4, термодатчик 5, дорожку металлизации 6, полупроводниковую пластину 7, генератор тока 8, второй зонд 9.

Сущность способа состоит в следующем. На полупроводниковой пластине 7 создается тестовая структура, выполненная в виде дорожки металлизации с контактными площадками, через нее, с помощью генератора тока 8 и зондов 2 и 9, пропускается постоянный ток, плотность которого близка к критической (порядка 5×106 А/см2) для тонкопленочных проводников. После установления стационарного термического режима, перемещая термодатчик 5 вдоль поверхности дорожки металлизации, производят сканирование ее термического профиля, преобразуют АЦП 1 аналоговый сигнал термодатчика в цифровую форму, с помощью ЭВМ 3 анализируют распределение температуры вдоль проводника, определяют координаты точек, имеющих максимум температуры, по амплитуде каждого максимума судят о размере дефекта, по количеству максимумов - о степени технологической дефектности металлизации, для каждой из определенных точек находят значения производных температуры по длине проводника , по величине производной судят о времени наработки до электродиффузионного отказа, а по знаку производной определяют места возникновения и тип электродиффузионных дефектов, связанных с истощением и накоплением материала проводника.

При включении генератора в проводнике между контактными площадками возникает постоянный электрический ток. Движущиеся электроны, сталкиваясь с ионами кристаллической решетки металла, оказывают на них воздействие, называемое «электронным ветром», которое при энергии потока электронов большей энергии связи атома с кристаллической решеткой может приводить к перемещению атомов, то есть к электродиффузионному массопереносу. Механизм перемещения ионов носит вакансионный характер (Физические основы надежности интегральных схем / Под ред. Миллера Ю.Г. - М.: Советское радио, 1976 - с.172). Ион может переместиться только на свободное место в кристаллической решетке проводника. Таким образом, в проводнике под действием тока существуют два встречно направленных потока: поток активированных ионов jИ и поток вакансий jВ. Для нашей задачи можно считать, что:

jИ=jВ.

Однако при небольших токах, характерных для электронных приборов, для активации атома, то есть отрыва его от положения равновесия, воздействия только движущихся электронов недостаточно даже в том случае, если атом находится не в объеме металла, а на поверхности кристаллита или любого другого дефекта, приводящего к ослаблению связи атома с кристаллической решеткой. Электродиффузионный массоперенос возникнет, если атом получит дополнительную энергию за счет нагрева пленки и превратится в активированный ион. При этом импульс для направленного перемещения ионов создается за счет суммарного воздействия на них сил электрического поля и «электронного ветра». Интенсивность электродиффузионного массопереноса тем выше, чем выше температура проводника и плотность потока электронов, то есть плотность электрического тока.

В то же время, какова бы ни была интенсивность переноса массы металла в объеме проводника, в абсолютно однородном проводнике электродиффузионный массоперенос не может привести к возникновению дефекта, приводящего к отказу элемента. Процесс подчиняется известному уравнению непрерывности

,

где С - концентрация атомов; t - время; diνjИ - дивергенция потока активированных ионов.

Дивергенция потока активированных ионов представляет собой объемную плотность потока. Она зависит от многих факторов, главными из которых являются энергия, необходимая для превращения атома в активированный - диффундирующий ион и энергетическое воздействие, оказываемое на ион суперпозицией сил электрического поля и электронного ветра. Причем в математике места с положительной величиной дивергенции называются источниками, а с отрицательными - стоками (Математическая энциклопедия. Том 2. / Под ред. Виноградова И.М. М.: Сов. энциклопедия, 1977 - с.119).

Для формирования электродиффузионных дефектов (приводящих к отказу первоначально однородного пленочного проводника) типа пор и трещин требуется постепенное истощение материала в области возникновения электродиффузионного дефекта, а для формирования бугров и усов - накопление материала. Необходимо нарушение условия непрерывности потока переносимой массы. Причиной появления div jИ ≠ 0 служит неравномерное распределение тепла по длине проводника. В сильно нагретой зоне большее число атомов приобретает энергию, достаточную для отрыва от положения равновесия, и из этой зоны большее число их будет уноситься электронным ветром. В менее нагретой зоне перемещающиеся ионы будут терять энергию и оседать, занимая пустоты пленки. Причем такое перераспределение материала пленки в процессе эксплуатации прибора приведет в свою очередь к дальнейшему изменению условий переноса в данных точках, что обуславливает ускорение процесса формирования электродиффузионного дефекта.

Источник тепла, которое приводит к неравномерности потока активированных ионов, может быть как внутренним (выделение Джоулева тепла вследствие неоднородности пленки), так и внешним, например нагретый активный элемент, расположенный вблизи проводника. Это позволяет прогнозировать развитие электродиффузионных дефектов не только в местах технологической дефектности проводника, но и в относительно бездефектном проводнике, имеющем неравномерный нагрев вследствие конструктивных особенностей металлизации данного электронного прибора.

Дефекты тонкопленочного проводника электронного прибора (фиг.2), включая технологические дефекты (нарушения регулярности структуры, отслоения пленки вследствие плохой адгезии, технологические и конструкционные изменения сечения проводника), приводят к локальным перегревам пленочного проводника (фиг.3), которые являются местами развития электродиффузионных дефектов. Перегревы тонкопленочной металлизации имеют более ярко выраженные максимумы, чем у объемных проводников за счет отвода тепла в подложку прибора.

В областях с наибольшими величинами производных температуры по длине проводника (фиг.4) электродиффузионные дефекты будут развиваться быстрее, так как в них разность условий электродиффузионного переноса массы металла наибольшая, что позволяет нам определить место наиболее вероятного возникновения электродиффузионного дефекта в процессе эксплуатации. В точке положительного максимума производной будет происходить истощение материала, что приведет к образованию пор пустот и, в конце концов, к обрыву проводника. А в точке отрицательного максимума - накопление с ростом бугров и усов, приводящих к повреждению изоляции и коротким замыканиям дорожек металлизации (фиг.5) (Архипов А.В. Методика диагностирования электродиффузионных отказов тонкопленочной металлизации ИМС. В сб. «Аэрокосмические приборные технологии: Материалы третьего международного симпозиума». Санкт-Петербург: ГУАП, 2004, стр.137-139).

Отсюда можно сделать вывод, что при контроле качества металлизации основным информативным параметром является разность температур на различных участках проводника. Общее количество нагретых точек будет являться показателем качества изготовления металлизации. Величина перегрева локального участка пленки позволит оценить время наработки на отказ металлизации в целом (Sigsbee R.A. Failure model for electromigration. - In: 10th Annual Proc. Reliab. Phys., Las Vegas, New York, 1972, p.171-174). Величина и знак производной температуры по длине проводника позволят прогнозировать развитие электродиффузионных дефектов в металлизации конкретного электронного прибора, причем возможен прогноз типа дефекта, который возникнет в том или ином случае.

Предлагаемый способ контроля позволяет не только дать качественную оценку технологии изготовления металлизации, но и предоставляет возможность оценить количество технологических дефектов на единицу площади поверхности формируемой металлизации и прогнозировать развитие электродиффузионных дефектов, которые возникают в процессе эксплуатации металлизации на технологических и конструктивных дефектах металлических проводников электронных приборов.

Способ контроля качества металлизации, основанный на создании на подложке параллельно с изготовлением металлизации электронных приборов тестовой структуры, выполненной в виде дорожки металлизации с контактными площадками, и пропускании через тестовую структуру постоянного тока с помощью зондов, прижимаемых к контактным площадкам, отличающийся тем, что по команде от ЭВМ задают плотность постоянного тока и, перемещая термодатчик, сканируют термический профиль дорожки металлизации, преобразуют его аналоговый сигнал в цифровую форму, с помощью ЭВМ анализируют распределение температуры вдоль проводника, определяют координаты точек, имеющих максимум температуры, по амплитуде каждого максимума судят о размере дефекта, по количеству максимумов - о степени технологической дефектности металлизации, для каждой из определенных точек рассчитывают значения производных температуры по длине проводника , по величине производной судят о времени наработки до электродиффузионного отказа, а по знаку производной определяют места возникновения и тип электродиффузионных дефектов, связанных с истощением и накоплением материала проводника.