Способы и системы микрообработки

Иллюстрации

Показать всеИзобретение относится к способам и системам микрообработки. Сущность изобретения: в способе формирования щели для подачи чернил в полупроводниковой подложке для струйной печатающей головки формируют первый конструктивный элемент путем многократного приложения разряда электрической энергии к первой стороне полупроводниковой подложки или путем нанесения абразивного материала на первую сторону полупроводниковой подложки, сообщают вибрацию инструменту напротив первой стороны, причем инструмент вибрирует с некоторой частотой и на некотором расстоянии от первой стороны для формирования первого конструктивного элемента, удаляют материал полупроводниковой подложки со второй стороны для формирования второго конструктивного элемента, причем, по меньшей мере, часть первого и второго конструктивных элементов пересекается для формирования щели для подачи чернил, проходящей через полупроводниковую подложку, а для удаления используют способ, выбранный из группы, состоящей из влажного травления, сухого травления, лазерной обработки, сверления песком, обработки струей абразива, вращательно-вибрационного сверления, резания пилами и механической обработки на станках. Изобретение обеспечивает быстрое формирование щели для подачи чернил в полупроводниковой подложке для струйной печатающей головки при небольших затратах. 18 з.п. ф-лы, 14 ил.

Реферат

Область техники

Настоящее изобретение относится к способам и системам микрообработки.

Предшествующий уровень техники

Рынок электронных устройств характеризуется постоянным спросом на улучшенные эксплуатационные параметры при пониженных затратах. Для удовлетворения этих требований следует изготавливать компоненты, которые содержат различные электронные устройства, эффективнее и с более узкими допусками.

Краткое изложение существа изобретения

В основу настоящего изобретения поставлена задача формирования устройств, имеющих такие конструктивные элементы, как прорези, выполненные в устройствах для выброса текучих сред. Для формирования таких конструктивных элементов требуются процессы, которые являются быстротекущими, не разрушают подложку, обеспечивают формирование упомянутых конструктивных элементов и проводятся при как можно меньших затратах.

Краткое описание чертежей

Признаки настоящего изобретения станут легко понятными специалистам в данной области техники после изучения нижеследующего подробного описания возможных конкретных вариантов осуществления изобретения, проиллюстрированного прилагаемыми чертежами, на которых:

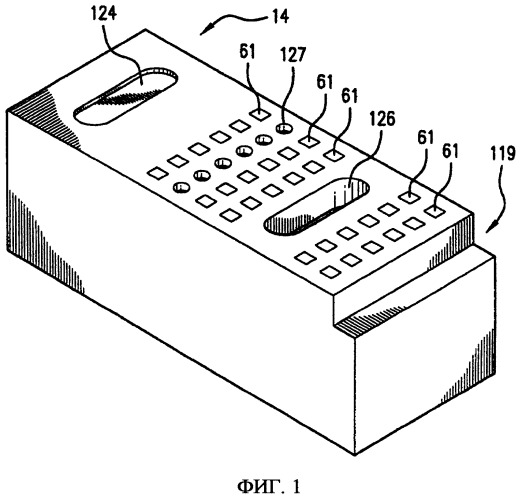

фиг.1 изображает общий вид конкретного варианта осуществления печатающей головки согласно изобретению;

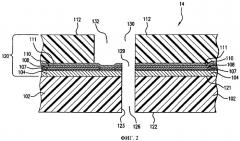

фиг.2 - разрез печатающей головки на фиг.1 согласно изобретению;

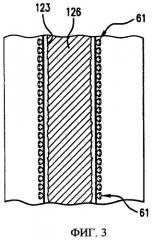

фиг.3 - вид сверху печатающей головки на фиг.1 согласно изобретению;

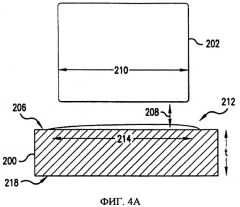

фиг.4А-4С - этапы процесса формирования конструктивного элемента в кремниевой подложке согласно изобретению;

фиг.5А-5F - этапы процесса формирования конструктивного элемента в кремниевой подложке согласно изобретению;

фиг.6А-6D - этапы процесса формирования конструктивного элемента в кремниевой подложке согласно изобретению;

фиг.7 - ультразвуковой шлифовальный станок (вид спереди) согласно изобретению;

фиг.8 - часть ультразвукового шлифовального станка с другим вариантом осуществления согласно изобретению;

фиг.9А-9Е - профили инструментов, которые можно использовать совместно с шлифовальным станком согласно изобретению;

фиг.10А-10D - сечения сквозных конструктивных элементов, которые можно изготовить заявленным способом согласно изобретению;

фиг.11А-11F - этапы процесса формирования конструктивного элемента в соответствии с еще одними вариантами осуществления согласно изобретению;

фиг.12А-12С - этапы процесса формирования конструктивного элемента в соответствии с еще одним вариантом осуществления согласно изобретению;

фиг.13 - вид спереди принтера согласно изобретению;

фиг.14 - общий вид картриджа для печати согласно изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

Описываемые ниже конкретные варианты осуществления относятся к способам и системам для лазерной микрообработки подложки. Микрообработка - это технологический способ управляемого избирательного удаления материала подложки. Удаляя материал подложки, можно посредством лазерной микрообработки сформировать конструктивный элемент, имеющий желаемые размеры и простирающийся в подложку. Такие конструктивные элементы могут быть либо сквозными конструктивными элементами, такими как прорезь, которые проходят через толщину подложки или, по меньшей мере, две поверхности подложки, или глухие конструктивные элементы, такие как углубление, которые проходят через часть толщины подложки или одну поверхность подложки.

Примеры обработки конструктивных элементов будут описаны в основном в контексте формирования прорезей для подачи чернил (прорезей) в подложке. Такие подложки с прорезями входят в состав картриджей для струйной печати или перьев и/или (помимо прочих приложений) различных устройств, созданных по технологии микроэлектромеханических систем (МЭМС (MEMS)). Различные элементы, описываемые ниже, проиллюстрированы, не соответствуют масштабу.

Ниже приводятся примеры размеров, формы и расположения конкретных конструктивных элементов. Вместе с тем с помощью предлагаемых способов и устройств можно получить размеры и геометрию конструктивных элементов любого типа.

Печатающая головка 14 (Фиг.1) в описываемом варианте осуществления содержит краевую ступеньку 120 для подачи текучей среды с края к резисторам (или эжекторам текучей среды) 61. Печатающая головка также может иметь углубление 124, которое частично утоплено в поверхность подложки. На этой печатающей головке также показаны прорезь (или канал) 126 для подачи текучей среды к резисторам 61 и/или ряд отверстий 127, подающих текучую среду к резисторам 61, причем каждая прорезь и каждое отверстие сформированы посредством описываемого здесь процесса обработки лазером ультрафиолетового диапазона (УФ-лазером). На печатающей головке (фиг.1) возможны, по меньшей мере, два из описанных конструктивных элементов. Например, на печатающей головке 14 могут быть сформированы только подающие отверстия 127 и прорезь 126, а в альтернативном варианте осуществления также могут быть сформированы краевая ступенька 119 и/или углубление 124. В еще одном примере, в печатающей головке сформированы концевая ступенька 120 и прорезь 126, а в альтернативном варианте осуществления также могут быть сформированы краевое углубление 124 и/или подающие отверстия 127.

На фиг.2 изображено сечение печатающей головки 14, в которой прорезь 126, имеющая стенки 123 прорези (или боковые стенки), проходит через подложку 102. Формирование прорези (или зону прорези) в подложке подробнее описано ниже. В еще одном варианте осуществления формируют множество прорезей в некоторой заданной матрице. Межпрорезные промежутки или промежутки между соседними прорезями в матрице или подложке являются малыми и составляют 10 микрон. В одном варианте осуществления величина 10 микрон почти вдвое превышает зону влияния нагрева для каждой прорези, где зона влияния нагрева - это зона вдоль стенок прорези, которая подвергается влиянию лазерной обработки, описываемой в этой заявке.

На фиг.2 показано, что тонкие слои пленки 120 (или активные слои, тонкопленочный пакет, электропроводные слои или слои с микроэлектронными средствами) сформированы осаждением на передней или первой стороне (или поверхности) 121 подложки 102. Первая сторона 121 подложки находится напротив второй стороны (или поверхности) 122 подложки 102. Тонкопленочный пакет 120 включает в себя, по меньшей мере, один слой, сформированный на подложке, и - в конкретном варианте осуществления - маскирует по меньшей мере часть первой стороны 121 подложки 102. В альтернативном или дополнительном варианте слой 120 электрически изолирует, по меньшей мере, часть первой стороны 121 подложки 102.

Как показано в первом варианте осуществления печатающей головки (фиг.2), тонкопленочный пакет 120 содержит герметизирующий слой 104, резистивный слой 107, проводящий слой 108, пассивирующий слой 110, кавитационно-барьерный слой 111 и барьерный слой 112, каждый из которых сформирован или осажден поверх первой стороны 121 подложки 102 и/или предыдущего слоя (предыдущих слоев). В одном конкретном варианте осуществления подложка 102 выполнена из кремния. В других вариантах осуществления подложка может быть выполнена из одного из следующих материалов: монокристаллического кремния, поликристаллического кремния, арсенида галлия, стекла, диоксида кремния, керамики или некоторого полупроводникового материала. Различные материала, перечисленные в качестве возможных материалов подложки, не обязательно являются взаимозаменяемыми и выбираются в зависимости от этого, где они должны использоваться. Тонкопленочные слои снабжены рисунком и протравлены должным образом для формирования резисторов 61 в резистивном слое, проводящих дорожек проводящего слоя и активационной камеры 130, по меньшей мере, в части, ограниченной барьерным слоем. Барьерный слой 112 ограничивает активационную камеру 130, в которой текучая среда нагревается соответствующим резистором, и ограничивает сопловое отверстие 132, через которое выбрасывается нагретая текучая среда. В еще одном варианте осуществления, поверх барьерного слоя 112 нанесен слой с отверстиями (не показан), имеющий отверстия 132. Как известно в данной области техники, можно использовать и другие структуры и схемы расположения слоев и компонентов.

Через слой (слои) 120, сформированные на подложке, выполнен канал 129, который обеспечивает сообщение посредством текучей среды между активационной камерой 130 и прорезью 126, так что текучая среда протекает через прорезь 126 и попадает в активационную камеру 130 через канал 129. Канальный вход 129 для текучей среды находится не в центре прорези 129. Однако подложка с прорезями, сформированная так, как описано, по существу одинакова для случаев, когда вход 129 расположен в центре и не в центре.

На фиг.3 показан вид сверху печатающей головки 14 и ее прорези 126 без барьерного слоя 112. Вдоль прорези 126 расположены резисторы 61. Стенка 123 прорези имеет бороздки (или вертикальные линии) и шероховатую зону (или просеченную зону) около середины прорези 126, сформированной посредством различных процессов образования прорезей. Шероховатая зона сформирована путем просечки около середины прорези 126. В этом месте, находящемся в середине прорези, минимизировано изгибающее движение - по сравнению с некоторым местом на поверхности прорези, следовательно, и механическое напряжение в просеченной шероховатой зоне будет меньшим во время обработки. В результате, в этой просеченной шероховатой зоне, а значит - и по всей подложке 102, минимизируется образование трещин.

На фиг.4А-4С проиллюстрирован процесс формирования конструктивного элемента в кремниевой подложке 200. Кремниевая подложка имеет толщину t. Описанные варианты осуществления могут работать удовлетворительно при различных значениях толщины подложки. Например, в некоторых случаях толщина может находиться в диапазоне от менее чем около 100 микрон до около 2000 микрон. Другие варианты осуществления могут иметь параметры вне этого диапазона. Толщина подложки в дополнительных вариантах осуществления может составлять примерно 675 микрон.

На расстоянии 208 от первой поверхности 206 кремниевой подложки 200 расположен инструмент 202. Расстояние 208 изменяется в диапазоне от 25 до 100 микрон. В некоторых вариантах расстояние 208 может быть меньше 25 микрон. Инструмент 202 имеет ширину 210, которая также может быть длиной, которая используется для определения размера или площади конструктивного элемента, например прорези, сформированной в кремниевой подложке 200. Материалом инструмента 202 является металл или сплав металлов. Инструмент 202 содержит титан, низкоуглеродистую или нержавеющую сталь.

Затем на первую поверхность 206 кремниевой подложки 200 подают суспензию 212, которая содержит абразивные материалы. Суспензию можно подавать на всю первую поверхность 206 или только на те ее части, где надлежит сформировать конструктивный элемент или конструктивные элементы. В некоторых вариантах осуществления суспензия 212 содержит оксид алюминия, карбид кремния, алмазы или карбид бора.

Затем инструменту 202 во время его движения перпендикулярно первой поверхности 206 сообщают вибрацию с частотой в диапазоне от 19 до 25 кГц и с амплитудой в диапазоне от 13 до 63 микрон в процессе подачи суспензии. Можно изменять частоту и амплитуду, если это окажется необходимым.

На фиг.4В показано, что во время сообщения вибрации инструменту 202 суспензия 212 продвигается на первую поверхность 206, формируя конструктивный элемент 214, который имеет профиль, обращенный к профилю инструмента 202. Также можно заметить, что ширина 214 (которая также может быть длиной) конструктивного элемента 216 несколько больше, чем ширина 210 инструмента 202. В некоторых случаях ширина 214 менее чем на 10 микрон превышает ширину 210.

Материал удаляют со скоростью около 2,8 микрона в секунду. В таких случаях конструктивный элемент можно сформировать через вторую поверхность 218 подложки от первой поверхности 206 приблизительно за 4 минуты, если толщина подложки составляет около 675 микрон.

Как показано на фиг.4С, конструктивный элемент 216 сформирован через обе поверхности - первую 206 и вторую 218. Конструктивный элемент может быть глухим конструктивным элементом, которой проходит через первую поверхность 208, но не достигает второй поверхности 218.

На фиг.5А-5F проиллюстрирован процесс формирования конструктивного элемента в соответствии с еще одним вариантом осуществления изобретения. Сквозной конструктивный элемент содержит первое углубление 302, которое начинается от первой стороны 304 подложки 300, и второе углубление 306 (фиг.5С), которое начинается от второй стороны 308. Для упрощения рассмотрения этих углублений они показаны в соответствующих парах. Например, на фиг.5А представлена часть сечения конструктивного элемента и показаны длина L1 и глубина х первого углубления. На фиг.5В представлена часть сечения, ортогональная виду, показанному на фиг.5А, и показаны ширина w1 углубления 302 и та же глубина х первого углубления 302, которая показана на фиг.5А.

Первое углубление 302 может быть сформировано посредством процесса ультразвукового шлифования, показанного на фиг.4А-4С. Инструмент и станок для создания углубления 302 представлены на фиг.7.

Углубление 302 простирается приблизительно на 50% толщины подложки 300 - глубина х. В конкретных вариантах осуществления, где подложка 300 имеет глубину примерно 675 микрон между первой стороной 304 и второй стороной 308, глубина х составляет, по меньшей мере, около 335 микрон.

Длина L1 проходит вдоль первой оси углубления, а ширина - вдоль второй оси, поперечной первой оси. На фиг.5С и 5D, а также на фиг.5E и 5F проиллюстрированы сечения с размерами длины и ширины, соотношения которых аналогичны проиллюстрированным на фиг.5А и 5 В.

На фиг.5С показано частично завершенное второе углубление 306, которое сформировано со второй стороны 308. В различных вариантах осуществления второе углубление 306 может быть сформировано путем удаления материала подложки через вторую поверхность 308. В этом примере для формирования второго углубления 306 можно применить реактивное ионное травление, которое представляет собой тип влажного травления.

Другой способ создания второго углубления 306 предусматривает обработку песком (сверление), которое представляет собой механический процесс резания, сопровождающийся удалением целевого материала частицами, например оксидом алюминия, подаваемыми из системы нагнетания воздуха под высоким давлением. В других вариантах осуществления можно применить один или более следующих способов формирования второго углубления: влажное травление, сухое травление, лазерную обработку, сверление песком, обработку струей абразива, а также механическую обработку на станках, ультразвуковое абразивное шлифование и другие. Механическая обработка на станках может предусматривать использование различных пил и сверл, которые вращаются и вибрируют, обычно используемых для удаления материала подложки.

На фиг.5Е-5F изображено готовое второе углубление 306, имеющее длину L2, ширину w2 и глубину у. Это углубление пересекается или иным образом соединяется с частью первого углубления. Комбинация этих двух углублений образует прорезь 320, которая проходит через толщину подложки и через которую может протекать текучая среда, например жидкость. Таким образом, по меньшей мере, для части подложки справедливо утверждение, что глубины (х и у) обоих углублений, взятые вместе, равны толщине t. Второе углубление пересекается с первым углублением по всей длине L2. В других вариантах осуществления второе углубление может пересекаться с первым углублением не по всей длине. Кроме того, второе углубление (фиг.5Е) может быть длиннее, чем первое углубление, таким образом окружая часть первого углубления, вследствие чего вся его длина оказывается в пределах второго углубления.

В другом варианте осуществления (фиг.5F) имеется прорезь 320, сформированная из первого углубления 302, имеющего в целом плоские боковые стенки, и второго углубления 306, имеющего в целом вогнутые боковые стенки. В этом варианте максимальная ширина W1 первого углубления меньше, чем максимальная ширина W2 первого углубления. В других вариантах осуществления можно использовать другие конфигурации.

Хотя описанные варианты осуществления иллюстрируют только удаление материала из подложки для формирования желаемых углублений, на промежуточных этапах на самом деле можно и добавлять материал в подложку. Например, можно осаждать материалы способами осаждения в качестве части последовательности формирования прорези, а затем удалять либо частично, либо полностью.

Еще одну дополнительную процедуру, такую как реактивное ионное травление, можно использовать для полирования поверхности стенок прорези, а также для снятия остаточных механических напряжений для упрочнения подложки 300 после того, как будут сформированы оба углубления - первое 302 и второе 306. Кроме того, процесс влажного травления можно использовать для скашивания краев конструктивного элемента у второй поверхности 308, чтобы уменьшить вероятность выкрашивания и потенциального засорения прорези или ее частей.

Альтернативные подходы к формированию первого углубления 302 предусматривают нанесение влажного травителя на первой стороне 304 перед ультразвуковым шлифованием и формирование первого углубления посредством нанесения влажного травителя, при этом второе углубление 306 формируют посредством ультразвукового шлифования. Такие подходы позволяют получить края первого углубления 302, которые могут характеризоваться минимальным риском выкрашивания. Возможно применение влажного травителя на второй стороне 308 с последующей ультразвуковой обработкой либо с первой стороны 304, либо со второй стороны 308 для полного формирования конструктивного элемента 320. Этот подход позволяет получить сужающееся углубление на второй стороне 308, чтобы сделать подложку 300 более гибкой и упростить изгиб по направлению к первой стороне 304 без растрескивания подложки 300 или пленки, сформированной на подложке 300.

Еще один подход заключается в применении ультразвукового абразивного шлифования (УАШ) для формирования выемки 306, а затем - влажного травления для формирования выемки 302 с целью получения конструктивного элемента 320. Этот подход придает гибкость в случае, когда заготовка не обеспечивает доступа к первой стороне 304, например, в случае, если на ней сформирована тонкопленочная структура с малыми отверстиями. Таким образом, можно использовать ультразвуковое шлифование для удаления основной массы материала со второй стороны 308 и с первой стороны для формирования конструктивного элемента 320.

В вариантах осуществления, где второе углубление 306 формируют посредством сухого травления, первое углубление 302 формируют так, как это описано для фиг.5А-5D, так что глубина х составляет приблизительно 90% суммарной толщины t подложки 300. Затем можно использовать процесс сухого травления для создания второго углубления 306.

В вариантах осуществления, где второе углубление 306 формируют посредством лазерной обработки, сверления песком, обработки струей абразива или механической обработки на станках, можно использовать ультразвуковое абразивное шлифование для формирования первого углубления 302.

Дополнительный подход может предусматривать применение влажного травителя на первой стороне 304 или второй стороне 308, или на обеих сторонах, чтобы ограничить углубления, которые имеют меньшую глубину, чем глубины первого углубления 302 и второго углубления 306, с последующим ультразвуковым вышлифовыванием любого из этих углублений с любой стороны для формирования сквозного конструктивного элемента. Это даст оптически качественный передний край и скошенные стенки прорези на любой одной стороне или на обеих сторонах 304 и 308.

Преимущество процессов, описанных применительно к фиг.4А-4С и 5А-5С, состоит в том, что для удаления массы материала можно использовать более быстрые - например, более чем, на 50%, - процессы, одновременно являющиеся более точными и более дешевыми процессами. Например, можно использовать процессы сухого или влажного травления, чтобы удалять меньше материала и при этом создавать конструктивный элемент с точнее выдерживаемым соотношением геометрических размеров и размерными допусками, сохраняя прочность заготовки, например кремниевой пластины.

Следует отметить, что хотя на фиг.5А-5F введены обозначения первого углубления 302 и второго углубления 306, порядок изготовления углублений не обязательно должен быть таким, как при этом подходе. Кроме того, и первая сторона 304, и вторая сторона 308 могут иметь интегральные схемы или другие устройства, сформированные на поверхности перед формированием первого углубления 302 и второго углубления 306.

На фиг.6А-6D проиллюстрирован процесс формирования конструктивного элемента в соответствии с дополнительными конкретными вариантами осуществления. На фиг.6А - 6D показано, как формируют сквозной конструктивный элемент 360, имеющий одно или более ребер 365. Сквозной конструктивный элемент 360 может содержать первое углубление 352, которое начинается с первой стороны 354 подложки 350, и второе углубление 356 (фиг.5D), которое начинается со второй стороны 358. В этих конкретных вариантах осуществления ребра 365 формируют во время формирования первого углубления 352.

Первое углубление 352 может быть сформировано посредством процесса ультразвукового шлифования, при этом инструмент и станок, используемые для создания углубления 352, изображены на фиг.8 и описаны в связи с этим чертежом. Для формирования одного сквозного конструктивного элемента 360 используются несколько инструментов, так что в областях подложки 350, над которыми не расположены инструменты, образуются ребра. Кроме того, на всей первой поверхности 354 используется абразивный материал или суспензия.

В варианте осуществления на фиг.6В углубление 352 проходит приблизительно на 50% толщины подложки 350 в положениях, обозначенных глубиной х. Вместе с тем, глубины у, соответствующие областям, над которыми не расположены инструменты, меньше, чем глубина х, и могут составлять несколько меньше, чем приблизительно 50% толщины подложки 350. В конкретных вариантах осуществления, где подложка 350 имеет глубину примерно 675 микрон между первой стороной 354 и второй стороной 358, глубина х составляет, по меньшей мере, примерно 335 микрон.

На фиг.6С показано частично завершенное второе углубление 356, которое сформировано со второй стороны 358. Второе углубление 356 может быть сформировано путем удаления материала подложки через вторую поверхность 358. В этом примере для формирования второго углубления 356 можно применить реактивное ионное травление, которое представляет собой один тип влажного травления.

Другой способ создания второго углубления 356 предусматривает сверление песком, которое представляет собой механический процесс резания, сопровождающийся удалением целевого материала частицами, например, оксида алюминия, подаваемыми из системы нагнетания воздуха под высоким давлением. В других конкретных вариантах осуществления можно применить один или более следующих способов формирования второго углубления: влажное травление, сухое травление, лазерная обработка, сверление песком, обработка струей абразива, а также механическая обработка на станках, ультразвуковое абразивное шлифование и другие. Механическая обработка на станках может предусматривать использование различных пил и сверл, которые вращаются и вибрируют, обычно используемых для удаления материала подложки.

На фиг.6D изображено готовое второе углубление 356, имеющее длину L2. Это углубление пересекается или иным образом соединяется с частью первого углубления 352. Комбинация этих двух углублений образует прорезь 360, которая проходит через толщину подложки и через которую может протекать текучая среда, например жидкость. Таким образом, по меньшей мере, для части подложки справедливо утверждение, что глубины (х и у) обоих углублений, взятые вместе, равны толщине t. Как показано в возможном конкретном варианте осуществления на фиг.6А-6D, второе углубление пересекается с первым углублением по всей длине L2. В других вариантах осуществления второе углубление может пересекаться с первым углублением не по всей его длине.

В варианте осуществления, показанном на фиг.6D, имеется прорезь 360, сформированная из первого углубления 352, имеющего в целом плоские боковые стенки, и второго углубления 356, имеющего в целом вогнутые боковые стенки. Кроме того, внутри прорези 360 сформированы ребра 365, вследствие чего возникает некоторое количество участков 370 субпрорезей. Наличие ребер 365 обусловливает усиление механических свойств подложки 350, вследствие чего снижается вероятность поломки или деформации. Размеры и геометрические формы ребер 365 и участков 370 субпрорезей можно реализовать с обеспечением оптимизации проточных свойств прорези 360 и механических свойств подложки 350.

Следует также отметить, что ребра 365 не обязательно должны быть равноудалены друг от друга, а также могут иметь разные формы.

На фиг.7 изображен ультразвуковой шлифовальный станок 400 в соответствии с одним вариантом осуществления, который содержит станину 405, соединенную с задающим устройством 410, которое может включать в себя высокочастотный генератор с выходной мощностью более 500 ватт, который генерирует электрическую высокочастотную энергию на частоте примерно 20 кГц. Энергия передается в преобразователь, который преобразует ее в механическую энергию вибрации той же частоты, которая передается инструменту через подвижную направляющую, которая соединена с рогообразными сонотродами 415. В некоторых конкретных вариантах осуществления сонотроды 415 состоят из монель-металлов, которые в одном конкретном варианте осуществления включают в себя коррозионностойкие сплавы, имеющие в своем составе серебро и содержащие медь (28%), никель (67%) и меньшие количества таких металлов, как железо, марганец и алюминий. Сонотроды служат для увеличения амплитуды колебаний на передней части преобразователя при небольших потерях амплитуды или вообще без ее потерь, а также для сообщения ее реальному инструменту, который установлен перед сонотродами. Количество применяемых сонотродов - один или несколько - зависит от потребностей приложения. Размер, форма и конструкция сонотрода реализуются таким образом, что в сочетании с реальным инструментом они образуют узел, который можно точно настраивать на резонансную частоту преобразователя. Задающее устройство выполнено с возможностью сообщения вибрации сонотродам 415 таким образом, что станина 405 вибрирует в направлении, по существу, нормальном к ее первой поверхности 420.

Вибрация станины 400 вызывает также вибрацию инструментов 425, которые соединены со станиной, в направлении, которое, по существу, нормально к поверхности 435 подложки 440. Когда инструменты 425 вибрируют при одновременной подачи суспензии 440 на поверхность 435 подложки 440, в тех зонах поверхности 435, которые в основном противоположны местонахождению каждого инструмента 425, формируется несколько конструктивных элементов, размеры и форма которых представляют собой «отрицательное отражение» размеров и форм инструментов.

Профиль каждого инструмента 425 может отличаться от профиля любого из других инструментов 425, так что каждый создаваемый конструктивный элемент может отличаться, либо один или более конструктивных элементов могут оказаться одинаковыми. Кроме того, количество инструментов 425 можно изменять в зависимости от количества формируемых конструктивных элементов, например оно может быть равно единице или большему числу.

На фиг.7 каждый инструмент показан как отстоящий на расстояние d от поверхности 430. Расстояние между инструментом и частичной поверхностью 430 в общем случае находится в диапазоне от 0,013 м до 0,063 мм. Вместе с тем расстояние d между одним или более инструментами 425 и упомянутой поверхностью может отличаться от расстояние d между другим инструментом (другими инструментами) и упомянутой поверхностью.

В других вариантах осуществления каждый инструмент 425 может быть подсоединен к отличающейся станине таким образом, что частота вибрации каждого инструмента 425 может отличаться. В таких вариантах осуществления каждый инструмент подсоединен к станине с помощью крепежного средства.

Преимущество ультразвукового шлифовального станка заключается в том, что процесс, предусматривающий использование этого станка, по существу, не зависит от количества или геометрии создаваемых конструктивных элементов. Количество инструментов 425 и их профиль можно изменять безотносительно любых других конструктивных элементов, которые надлежит создать. Время, необходимое для создания нескольких различных конструктивных элементов, оказывается, по существу, таким же, как время, необходимое для создания нескольких аналогичных конструктивных элементов или единственного конструктивного элемента.

Кроме того, единственная пластина, которую можно разделить с получением нескольких частей, может иметь конструктивные элементы, выполненные в этих частях одновременно, так что в каждой части можно сформировать один или более конструктивных элементов. Таким образом, за одну операцию можно сформировать конструктивные элементы в нескольких частях одновременно. После этой операции пластину можно разделить с получением нескольких частей.

Следует отметить, что в некоторых вариантах осуществления первое углубление 302 и второе углубление 306 можно сформировать любым другим способом, а затем можно применить способ ультразвукового шлифования, чтобы выделить часть, в которой надлежит создать конструктивный элемент.

На фиг.8 показана часть ультразвукового шлифовального станка в соответствии с еще одним вариантом осуществления, которая содержит станину 455, соединенную с задающим устройством 460. Кроме того, предусматривается передачи энергии от преобразователя, находящегося в задающем устройстве, к инструментам 470, 475 и 480 через подвижную направляющую, которая соединена с рогообразными сонотродами 465.

Инструменты 470 и 480 расположены на первом расстоянии от подложки 490, тогда как инструмент 475 находится на втором расстоянии х, которое меньше чем расстояние у, от поверхности подложки. Расстояния х и у определяют высоту ребер, например ребер 365, которые сформированы в прорези. То есть размер и форма инструмента являются обращенными по отношению к размеру и форме получаемого конструктивного элемента. Кроме того, в некоторых конкретных вариантах осуществления первое расстояние у и второе расстояние х может быть одинаковым. Помимо этого инструменты 470, 475 и 480 могут иметь скошенные участки и прямые участки (фиг.9Е).

На поверхность можно наносить абразивный материал или суспензию 485 во время вибрации инструментов 470, 475 и 480. Ультразвуковой шлифовальный станок 450 работает в соответствии с теми же параметрами и признаками, которые описаны применительно к фиг.7.

На фиг.8 изображены три инструмента для формирования прорези, а их размеры представляют собой функцию желаемого количества ребер 365 (фиг.6А-6D). Кроме того, можно использовать несколько групп инструментов на единственной станине 455 для формирования нескольких прорезей с ребрами.

На фиг.9А-9Е представлены возможные профили инструментов, которые можно использовать с ультразвуковым шлифовальным станком в соответствии с несколькими конкретными вариантами осуществления. Следует отметить, что профиль конструктивного элемента, формируемого инструментами, изображенными на фиг.9А-9D, по существу, является взаимообратным по отношению к профилю инструментов.

Инструменты могут иметь квадратные концы (фиг.9А), круглые концы (фиг.9В), скошенные концы (фиг.9С) и/или овальные (фиг.9D). Кроме того, можно использовать другие профили концов. Помимо этого, один конец каждого инструмента может иметь профиль, отличающийся от профиля другого конца, если это желательно.

На фиг.9Е показано, что инструмент может иметь профиль, изменяющийся по форме вдоль его длины, показано, что инструмент имеет, по существу, квадратное сечение на протяжении первого участка своей длины и, по существу, треугольное сечение на протяжении второго участка своей длины. Используя этот тип профиля инструмента, можно создавать геометрию конструктивного элемента с помощью инструмента, ведя его вдоль глубины конструктивного элемента. В случае, когда конструктивный элемент представляет собой прорезь, поддерживающую протекание текучей среды, можно создать скошенную первую или вторую сторону упомянутого элемента, в зависимости от желаемого профиля.

На фиг.10А-10D отмечаем, здесь изображены сечения сквозных конструктивных элементов, например прорезей, поддерживающих протекание текучей среды. На фиг.10А изображен сквозной конструктивный элемент, имеющий две разные ширины вдоль своей длины, тогда как на фиг.10В изображен сквозной конструктивный элемент, который является ступенчатым и в котором ширина увеличивается вдоль длины этого сквозного конструктивного элемента в одном направлении. На фиг.10С изображен скошенный профиль для стенки прорези, который может быть оформлен с помощью скошенного профиля инструмента, например такого инструмента, который показан на фиг.10Е. На фиг.10D изображен сквозной конструктивный элемент, имеющий частично суженное сечение, которое сужается, оканчиваясь, по существу, квадратным сечением.

Другие профили конструктивных элементов, которые можно сформировать, пользуясь разными инструментами, включают в себя - но не в ограничительном смысле - прорези, которые имеют квадратное сечение и, по существу, одну и ту же ширину по всей глубине, прорези, которые имеют стенки, скошенные вдоль всей глубины или некоторой части глубины подложки, и прорези, которые имеют две скошенные и две, по существу, прямолинейные стенки вдоль глубины. Кроме того, каждый из профилей может предусматривать наличие квадратных, полукруглых, круглых, скошенных или овальных отверстий на первой и/или второй сторонах подложки.

На фиг.11А-11F проиллюстрирован процесс формирования конструктивного элемента в соответствии с дополнительными вариантами осуществления. Сквозной конструктивный элемент может содержать первое углубление 502, которое начинается от первой стороны 504 подложки 500, и второе углубление 506 (показанное на фиг.11С), которое начинается от второй стороны 508. Для упрощения рассмотрения этих углублений они показаны в соответствующих парах. На фиг.11А представлена часть сечения конструктивного элемента и показаны длина L1 и глубина х первого углубления. На фиг.11В представлена часть сечения, по существу, ортогональная виду, показанному на фиг.11А, и показаны ширина w1 углубления 502 и та же глубина х первого углубления 502, которая показана на фиг.11А.

Первое углубление 502 сформировано посредством процесса обработки электронным разрядом. В вариантах осуществления, показанных на фиг.11А-11F, электрод 510, который имеет форму и размер, взаимообратные по отношению к размеру и форме требуемого конструктивного элемента, внедрен в подложку 500 в положение, которое должно обеспечить формирование первого конструктивного элемента 502. Привод электрода 510 осуществляется серводвигателем 512 через посредство толкателя 514. Электрод 510 может содержать любое количество электропроводных материалов, включая - но не в ограничительном смысле - графит, медь, медь-вольфрам, серебро-вольфрам, латунь, сталь, карбид, а также вольфрам. В других конкретных вариантах осуществления электрод 510 может быть заменен жилой провода, которая в некоторых вариантах осуществления может иметь диаметр в диапазоне от 0,025 до 0,13 миллиметра.

Чтобы сформировать первый конструктивный элемент 502, подложку 500 можно погружать в диэлектрическую текучую среду 516 или наносить диэлектрическую текучую среду на первую поверхность 504 во время формирования первого конструктивного элемента 502. К электроду 510, который разряжает электрическую энергию, например, в виде искр на кончике электрода 510, подводят ток или иной электрический сигнал. Электрическая энергия вызывает плавление подложки 500 около точки контакта с кончиком