Способ получения твердых смазок для пары трения гребень колеса - рельс

Иллюстрации

Показать всеИзобретение относится к средствам для защиты от износа. В способе жидкую эпоксидную диановую смолу (А) смешивают с ароматическим полиизоцианатом (Б) при 80-120°С в течение 15-55 мин в соотношении А:Б от 80:20 до 96:4 и последующей выдержке в течение суток для перевода в твердый плавкий эпоксиуретан, содержащий свободные эпоксидные группы. Полученный эпоксиуретан смешивают на вальцах при температуре 30-70°С в течение 10-30 мин с антифрикционным порошком, пропиленгликолем, латентным отвердителем для эпоксиуретана и пропиленгликоля - 4,4'дифинилметандиизоцианатом, блокированным диметиламином, рубленным волокном, после чего его срезают в виде листа, сворачивают в стержни и выдерживают 3 суток в складских условиях. Повышается прочность сформованного элемента, способного оплавляться на защищаемых поверхностях с одновременным отверждением и превращением в более прочный эпоксиуретановый полимерный материал с высокой адгезией к металлической поверхности, а также с высокой износостойкостью. 2 табл.

Реферат

Изобретение относится к способу получения твердых смазок, предназначенных преимущественно для пары трения «гребень колеса - рельс», обеспечивающих защиту от износа, и может быть использовано в различных узлах трения и для других целей.

Ближайшим прототипом заявляемого решения является описанная твердая смазка для пары трения гребень колеса - рельс, и способ ее получения (см. патент SU 1752188 A3, бюл. №28 от 30.07.92 г.).

Смазка, описанная в прототипе, изготавливается на основе жидкой эпоксидной диановой смолы марки ЭД-5 (по существующей номенклатуре марки ЭД-20), отверждаемой малеиновым ангидридом, с добавкой пропиленгликоля, дибутилфталата и концентрата на основе дисульфида молибдена, затем формируется в стержни или бруски, отверждающиеся при 140-150°С в течение 24 часов.

Таким образом, твердая смазка представляет собой отвержденный эпоксидный материал (матрицу), наполненный дисульфидом молибдена.

В процессе использования такие смазочные элементы характеризуются очень низкой адгезией к защищаемой поверхности, а полимерная эпоксидная матрица будет разрушаться, в результате смысл применения термореактивной смолы ЭД-20 теряется, в чем и состоит главный недостаток имеющегося решения. Другими недостатками такого решения являются невозможность введения в состав смазки значительного количества антифрикционного компонента; введение в ее состав дибутилфталата и пропиленгликоля, химически не реагирующими с эпоксидной матрицей и снижающими ее прочность; применение в качестве отвердителя ядовитого лакриматора - малеинового ангидрида; длительный процесс отверждения - 24 часа и др.

Задачей заявляемого изобретения является способ получения твердых смазок, позволяющий получать составы с большим (до 90%) содержанием антифрикционного порошкового компонента, а также обеспечивающий необходимую прочность сформованного элемента, способного оплавляться на защищаемых поверхностях с одновременным отверждением и превращением в более прочный эпоксиуретановый полимерный материал с высокой адгезией к металлической поверхности, а также характеризующийся высокой износостойкостью.

Поставленная цель достигается тем, что получение твердых смазок для пары трения гребень колеса - рельс осуществляют путем смешивания жидкой эпоксидной диановой смолы (А) с ароматическим полиизоцианатом (Б) при 80-120°С в течение 15-55 мин в соотношении А:Б от 80:20 до 96:4 и последующей выдержке в течение суток для перевода в твердый плавкий эпоксиуретан, содержащий свободные эпоксидные группы, затем полученный эпоксиуретан смешивают на вальцах при температуре 30-70°С в течение 10-30 мин с пропиленгликолем, рубленым волокном и латентным отвердителем для эпоксиуретана и пропиленгликоля - 4,4'дифинилметандиизоцианатом, блокированным диметиламином, после чего срезают в виде листа, сворачивают его в стержни и выдерживают 3 суток в складских условиях, при этом смазка содержит (мас.ч.)

Эпоксиуретан - 100

Пропиленгликоль - 6-70

Блокированный изоцианат - 2-30

Антифрикционный порошок - 20-500

Рубленое волокно - 6-100

Пример 1.

В реактор с обогревом и мешалкой загружают 88 мас.ч. эпоксидной диановой смолы марки ЭД-16 (ГОСТ 10587-93) и 12 мас.ч. ароматического полиизоцианата (ТУ 113-03-38-106-90), смесь перемешивают при 100°С в течение 30 мин и сливают на металлический противень. Спустя сутки образуется твердый плавкий продукт с содержанием 12% эпоксидных групп - эпоксиуретановый сополимер (эпоксиуретан).

Далее эпоксиуретан дробят и загружают 100 мас.ч. на вальцы, снабженные обогревом и охлаждением. При вальцевании (температура 50°С) эпоксиуретан превращается в каучукоподобный материал, к которому последовательно добавляют сульфид молибдена - 260 мас.ч., пропиленгликоль - 38 мас.ч., латентный отвердитель для эпоксиуретана и пропиленгликоля - 4,4'дифинилметандиизоцианат, блокированный диметиламином (технический продукт - отвердитель 9) - 6 мас.ч., рубленое стеклянное волокно с диаметром элементарных волокон 13 мкм - 53 мас.ч. Смесь вальцуется 20 мин, после чего срезается в виде листа и сворачивается в стержни. Готовые стержни выдерживают в складских условиях 3 суток.

Использование осуществляют аналогично прототипу.

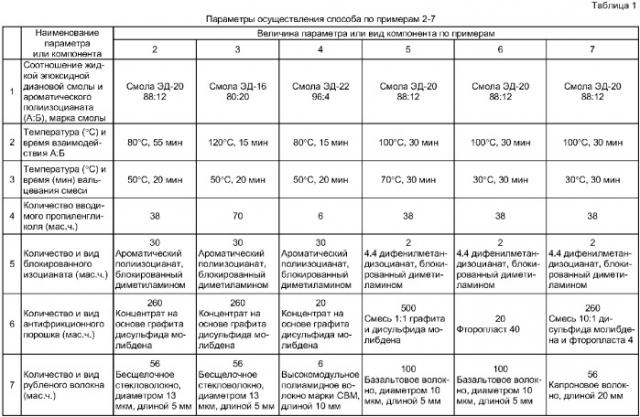

Примеры 2-7 осуществляются аналогичным образом с изменением параметров в соответствии с таблицей 1.

Свойства твердых смазок по примерам 1-7 в сравнении с прототипом приведены в таблице 2.

Главным преимуществом заявленного способа является то, что смазка в исходном состоянии имеет меньшую прочность (по сравнению с прототипом), поскольку она не отверждена, но после нанесения на пару трения она оплавляется и приклеивается к металлу при сравнительно низких температурах, затем при воздействии температуры быстро набирает прочность, закрепляя на поверхности пары трения состав, содержащий в 2 раза больше антифрикционного наполнителя.

Способ получения твердых смазок для пары трения гребень колеса - рельс, включающий процессы смешивания жидкой эпоксидной диановой смолы, отвердителя, пластифицирующей добавки, пропиленгликоля и антифрикционного порошка с последующим формованием состава в стержни и бруски, отличающийся тем, что жидкую эпоксидную диановую смолу (А) смешивают с ароматическим полиизоцианатом (Б) при 80-120°С в течение 15-55 мин в соотношении А:Б от 80:20 до 96:4 и последующей выдержке в течение суток для перевода в твердый плавкий эпоксиуретан, содержащий свободные эпоксидные группы, затем полученный эпоксиуретан смешивают на вальцах при температуре 30-70°С в течение 10-30 мин с антифрикционным порошком, пропиленгликолем, латентным отвердителем для эпоксиуретана и пропиленгликоля - 4,4'дифинилметандиизоцианатом, блокированным диметиламином, рубленным волокном, после чего его срезают в виде листа, сворачивают в стержни и выдерживают 3 суток в складских условиях, при этом твердая смазка содержит, мас.ч.:

| эпоксиуретан | 100 |

| пропиленгликоль | 6-70 |

| латентный отвердитель для эпоксиуретана | |

| и пропиленгликоля - 4,4'дифинилметандиизоцианат | |

| блокированный диметиламином | 2-30 |

| антифрикционный порошок | 20-500 |

| рубленое волокно | 6-100 |