Термическое превращение биомассы в масло (жидкое топливо)

Иллюстрации

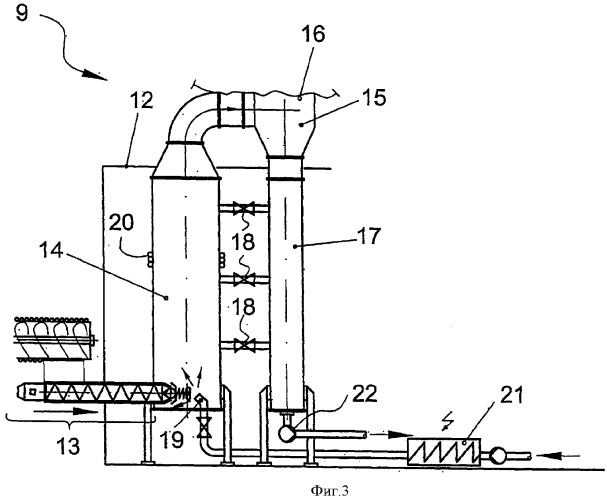

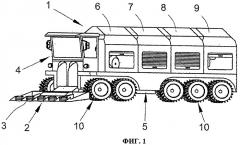

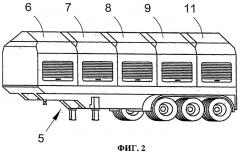

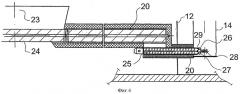

Показать всеНастоящее изобретение относится к способу получения содержащих углеводороды масел путем термического расщепления смешиваемой массы, содержащей сахара и/или производные сахаров, включающему в себя: стадию реакции, на которой исходная масса приводится в контакт с контактным маслом, имеющим температуру начала кипения по меньшей мере 200°С при давлении 1013 мбар, с образованием фазы реакции при температуре реакции в диапазоне от 200 до 600°С и давлении в диапазоне от 0,1 до 40 бар, а также стадию переработки, на которой в фазе реакции происходит разделение на высококипящую фракцию и низкокипящую фракцию в виде масел, содержащих углеводороды, при этом по меньшей мере часть высококипящей фракции отводится обратно в качестве контактного масла на реакционную стадию. Изобретение относится также к устройству для осуществления этого способа, содержащему модуль получения масла (9), имеющий по меньшей мере соединенные друг с другом компоненты для перемещения материалов: узел ввода смешиваемой массы (13); реакционная камера (14), связанная с вводом смешиваемой массы (13) и находящаяся, при необходимости, под повышенным или пониженным давлением; соединенный с реакционной камерой первый сепаратор (15) с выпускным отверстием для низкокипящих фракций (16) и выпускным отверстием для высококипящих фракций (17); при этом к выпускному отверстию для низкокипящих фракций (16) присоединен узел фракционирования (32), к выпускному отверстию для высококипящих фракций (17) присоединен отделитель твердых веществ (33), отделитель твердых веществ (33) снабжен выпускным отверстием для жидкости (35 а) и выпускным отверстием для твердых веществ (35b), a выпускное отверстие для жидкости (35а) связано с реакционной камерой (14) через систему возврата масла (35b), при необходимости, через емкость для высококипящих фракций (36). Изобретение также относится к способу получения электрической, кинетической и/или потенциальной энергии, к способу получения химических продуктов, к некоторым химическим продуктам, получаемым по этому способу, или материалам, частично основанным на этих продуктах, к способу транспортировки грузов или перевозки людей, а также к применению одного из вышеописанных способов или устройств в долгосрочно эксплуатирующемся энергетическом хозяйстве для снижения возникновения газов, создающих парниковый эффект. Технический результат - обеспечение эффективного и рентабельного способа получения из воспроизводимого сырья масла (жидкого топлива), которое минимально канцерогенно, а при сжигании в двигателе внутреннего сгорания обеспечивает максимально высокое давление в цилиндрах. 8 н. и 31 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к способу получения масел (жидкого топлива), содержащих углеводороды, к содержащему модуль получения масла устройству для этого способа, к способу получения электрической, кинетической и/или потенциальной энергии, к способу получения химических продуктов, химическому продукту, получаемому по этому способу, материалам, основанным, по меньшей мере, частично на данных химических продуктах или содержащих эти продукты, к способу транспортировки грузов или транспортировки людей, а также к применению одного из описанных способов или устройств в долгосрочно эксплуатирующемся энергетическом хозяйстве или для снижении возникновения газов, создающих парниковый эффект.

Не в последнюю очередь в связи с постоянным снижением запасов нефти и парниковым эффектом, возникающим в результате сжигания ископаемого топлива, во всем мире наблюдается высокий уровень потребности в источниках энергии на основе воспроизводимого сырья. Для расширения и использования этих источников энергии на основе воспроизводимого сырья значительное внимание приходится уделять вопросу рентабельности при использовании таких источников энергии. Одним из аспектов рентабельного использования являются издержки производства, которые должны быть, по меньшей мере, сравнимыми по отношению к сопоставимым нефтепродуктам, или даже быть ниже. Далее, возможность экономичного использования представляет преимущества в том случае, когда может быть обеспечен небюрократический подход к подготовке источника энергии на основе воспроизводимого сырья, и такая подготовка происходит без крупных начальных инвестиций в оборудование. Другое требование рентабельности относится к долгосрочной эксплуатации. При этом чрезвычайное значение играет то, что получаемые в ряде рабочих операций так называемые «отходы», представляют собой так называемый «материал» для получения энергии на основе воспроизводимого сырья.

Известно, что отработанные материалы и отходы в промышленности по переработке вторичного сырья перерабатываются путем пиролиза, чаще всего при очень высоких температурах и с применением подходящих твердых катализаторов, в продукты, имеющие по сравнению с перерабатываемыми материалами меньший молекулярный вес. В этой связи могут быть названы DE 4435238 A1, DE 19623528 A1, DE 69326527 T2, DE 4423394 C1, DE 4412941 A1, DE 4311034 A1, a также DE 19809717 A1.

Однако в области производства топлива из воспроизводимых источников сырья известны лишь немногие пиролитические способы. Так в DE 10215679 A1 описано термохимическое превращение высокомолекулярных органических веществ в маловязкое жидкое топливо, причем благодаря резкому нагреванию исходной биомассы в комбинации с рециркуляцией труднолетучей фазы продукта получается горючая маловязкая жидкость. Недостаток данного способа заключается в том, что для его осуществления недостаточно естественных и обычных технических мер для управления продолжительностью реакции. Кроме того, описанный в DE 10215679 A1 способ должен осуществляться при давлении 80 бар, что требует использования специального реактора для таких высоких давлений. Применение такого реактора, например, в передвижных установках по производству топлива из воспроизводимого сырья, представляет определенные сложности.

Далее, в DE 10049277 А1 описан способ каталитического получения дизельного топлива и бензина из содержащих углеводороды масел и отходов, таких как древесина, при этом применяется твердый катализатор на основе алюмосиликата натрия. Этот способ имеет недостатки потому, что твердые частицы, к которым относится также часть твердого катализатора, создают опасность закупорки, вызванную такими твердыми веществами, и связанную с этим частоту остановок оборудования для получения масла, что не обеспечивает продолжительную, непрерывную и тем самым рентабельную работу оборудования для производства топлива. Из заявки DE 10111765 А1, являющейся дополнением к DE 10049377 А1, следует, что при этом способе подавляющая часть катализатора не может быть регенерирована. Более того, такие остатки катализатора должны очищаться путем дорогостоящего обжига, и, ввиду того, что такая очистка, возможна, как правило, только один раз, в конечном итоге они направляются на утилизацию.

Общей задачей настоящего изобретения является вклад в решение задач, вытекающих из уровня техники, и преодоление недостатков, следующих из этого уровня техники.

Прежде всего, задача изобретения заключается в разработке способа получения масла (жидкого топлива) из воспроизводимого сырья, который был бы эффективным, продолжительным и рентабельным. Причем, получаемое по этому способу топливо должно быть минимально канцерогенным, а при сжигании в двигателе внутреннего сгорания обеспечивало максимально высокое давление в цилиндрах.

Следующая задача изобретения заключается в разработке способа и устройства, которое можно эксплуатировать в возможно малых и децентрализованных модулях.

Кроме того, задачей настоящего изобретения является разработка способа и устройства, которые позволяют работать с минимальными простоями.

К тому же, задачей изобретения является внесение вклада в энергетическую концепцию, в меньшей степени основывающуюся на ископаемых видах топлива.

Задача изобретения заключается также во внесении вклада в поддержку структурных изменений сельского и лесного хозяйства.

Вклад в решение указанных выше задач вносит способ получения содержащих углеводороды масел (жидкого топлива), в котором исходная масса, содержащая сахара и/или производные сахаров, термически расщепляется, содержащий:

- стадию реакции, на которой исходную массу приводят в контакт с контактным маслом, которое имеет температуру начала кипения, преимущественно определенную в соответствии с DIN EN 60751, по меньшей мере 200°С, предпочтительно по меньшей мере 250°С, более предпочтительно по меньшей мере 300°С, еще предпочтительнее по меньшей мере 325°С и наиболее предпочтительно 350°С, при давлении 1013 мбар, с образованием фазы реакции при температуре реакции в диапазоне от 200 до 600°С, предпочтительно в диапазоне от 250 до 550°С, более предпочтительно в диапазоне от 300 до 500°С, наиболее предпочтительно в диапазоне от 350 до 450°С, и абсолютном давлении в диапазоне от 0,1 до 50 бар, предпочтительно в диапазоне от 0,5 до 25 бар, более предпочтительно в диапазоне от 0,75 до 10 бар, еще предпочтительнее в диапазоне от 0,9 до 1,5 бар и наиболее предпочтительнее приведение в контакт при атмосферном давлении, а также

- стадию переработки, на которой в фазе реакции происходит разделение на низкокипящую и высококипящую фракции,

при этом по меньшей мере часть высококипящей фракции возвращается на реакционную стадию в качестве контактного масла.

Неожиданно было установлено, что описанные в DE 10215679 А1 способы по термохимическому преобразованию высокомолекулярных органических веществ в маловязкое жидкое топливо можно проводить при давлениях максимально 50 бар с понижением до 0,1 бар, однако предпочтительно при атмосферном давлении (примерно 1013 мбар).

Под «высококипящими» в рассматриваемом изобретении понимаются соединения, которые при атмосферном давлении (т.е. 1013 мбар) имеют точку кипения, или при интервале кипения имеют начало кипения не менее 200°С, предпочтительно не менее 250°С, особенно предпочтительно не менее 300°С и наиболее предпочтительно не менее 350°С.

Соответственно под «низкокипящими» понимаются соединения, которые при атмосферном давлении имеют точку кипения или область кипения не более 200°С, предпочтительно не более 250°С, особенно предпочтительно максимально 300°С, более предпочтительно - максимально 325°С и наиболее предпочтительнее максимально 350°С.

Когда говорят о содержащих углеводороды маслах, получаемых в соответствии со способом согласно изобретению, речь идет преимущественно о топливе, которое при комнатной температуре является жидким и имеет цетановый индекс в соответствии с EN 590 преимущественно не менее 46, предпочтительно не менее 48, более преимущественно не менее 50 и предпочтительнее всего 54. Особенно предпочтительные в соответствии с изобретением содержащие углеводороды масла (жидкое топливо), - это керосин, дизельное топливо, котельное топливо, бензин или смеси не менее двух из них, причем предпочтительнее всего дизельное топливо. Помимо этого, предпочтительно, что полученные в соответствии с изобретением содержащие углеводороды масла (жидкое топливо), имеют определенное в соответствии со стандартом OENORM 12916 содержание ароматических углеводородов максимально 50 вес.%, особенно предпочтительно максимально 25 вес.%, более предпочтительно максимально 10 вес.%, еще более предпочтительно 5 вес.%, еще лучше максимально 100 промиль, предпочтительнее всего максимально 1 промиль ароматических углеводородов.

Согласно способу рассматриваемого изобретения доля исходной массы в фазе реакции относительно общей массы фазы реакции находится преимущественно в диапазоне от 5 до 80 вес.%, особенно предпочтительно в диапазоне от 10 до 70 вес.%, еще более предпочтительно в диапазоне от 20 до 60 вес.%, предпочтительнее всего в диапазоне от 25 до 40 вес.%, соответственно.

В качестве сахаров и производных сахаров подходят все известные специалистам синтетические или природные соединения сахаров. Под понятие сахара и производные сахаров в соответствии с изобретением подпадает как моно-, ди-, три-, тетра-, пента-, олигосахара, так и полисахара. Это действительно независимо от того, являются ли сахара он линейными, циклическими, разветвленными или сетчатыми. В качестве производных сахаров рассматриваются все химические продукты, которые образуются при химических превращениях сахаров. К ним относятся, например, сахарные сложные эфиры, сахарные спирты, сахарные тиолы, сахарные фосфаты, сахарные соли, белковые соединения сахара и тому подобное. Указанные выше сахара или производные сахаров могут быть получены из сахарозы, маннозы, лактозы, глюкозы, декстрозы или комбинации из по меньшей мере двух этих компонентов. Примеры циклических сахаров - это циклодекстрины. Примеры линейных сахаров - это крахмал и производные крахмала. Примеры разветвленных сахаров - это целлюлоза. Примеры сетчатых сахаров - это, например, сетчатые структуры, полученные из линейных сахаров или разветвленных сахаров в процессе реакции сшивания, как это происходит при производстве бумаги или картона.

В соответствии с изобретением предпочтительно, чтобы исходная масса содержала не менее 5 вес.% сахаров и/или производных сахаров относительно исходной массы, более предпочтительно не менее 10 вес.%, особо предпочтительно не менее 15 вес.%, еще более предпочтительно не менее 20 вес.%, соответственно. Наряду с этими сахарами и/или производными сахаров исходная масса может включать сопутствующие вещества. При этом, наряду с другими органическими соединениями, такими как белки и тому подобное, речь идет чаще всего о воде.

К тому же согласно способу рассматриваемого изобретения предпочтительно, чтобы исходная масса содержала воду в количестве от 0,001 до 30 вес.% относительно исходной массы, более предпочтительно от 0,01 до 25 вес.%, особо предпочтительно от 1 до 20 вес.%, предпочтительнее всего от 5 до 10 вес.%, соответственно Определенное количество воды благоприятно при осуществлении способа в соответствии с изобретением, так как, во-первых, улучшает перемешиваемость исходной массы, а во-вторых, помогает на стадии реакции и на стадии последующей переработки выводить из содержащих углеводороды масел компоненты, менее растворимые в масле, но более растворимые в воде, что приводит к улучшению качества указанного масла (жидкого топлива).

Далее, согласно способу рассматриваемого изобретения предпочтительно, чтобы используемая на стадии реакции исходная масса содержала частицы с размерами от 0,001 до 50 мм, предпочтительнее от 0,01 до 40 мм, особо предпочтительно от 0,1 до 20 мм, еще более предпочтительно от 1 до 10 мм, в количестве не менее 5 вес.%, более предпочтительно не менее 20 вес.% и особо предпочтительно не менее 70 вес.% соответственно, относительно исходной массы. Указанные выше размеры частиц могут быть определены при помощи ситового анализа. Указанный выше выбор размеров частиц позволяет обеспечить гомогенность исходной массы, что приводит к способной к перемешиванию реакционной фазе. Такая реакционная фаза способствует максимально возможному равномерному протеканию реакционной стадии, при котором, прежде всего, не происходит нежелательных замедлений кипения.

В следующем варианте способа в соответствии с изобретением предпочтительно, чтобы исходная масса перед приведением в контакт с контактным маслом нагревалась до температуры более 40°С, предпочтительно более 50°С, еще предпочтительнее более 80°С, при этом не должна превышаться температура предпочтительно в 150°С, особо предпочтительно в 120°С, предпочтительнее всего в 100°С. Преимущества этого действия заключаются в возможности, с одной стороны, регулирования содержания воды в исходной массе. С другой стороны, благодаря установлению контакта подогретой исходной массы с контактным маслом или вводимой высококипящей фракцией достигается довольно быстрое и равномерное превращение, так как температура реакционной фазы не понижается ниже минимальных температур реакции получения содержащих углеводороды масел из-за значительно более холодной смешиваемой массы в областях, в которых происходит подача смешиваемой массы.

В соответствии с другим вариантом способа согласно изобретению предпочтительно, чтобы исходная масса содержала, по меньшей мере, один растительный сельскохозяйственный продукт, содержащий сахара или производные сахаров. Этот продукт образует преимущественно основной компонент исходной массы. В качестве растительного сельскохозяйственного продукта рассматриваются все растения, применяемые в сельском хозяйстве и известные специалистам. При этом предпочтение отдается соломе, сену (скошенной траве) и продуктам полеводства. Солома, сено и продукты полеводства представляют собой преимущественные варианты использования. В качестве соломы рассматриваются, прежде всего, получаемые при уборке урожая стебли злаков, рисовая солома, стебли кукурузы. Кроме того, солому можно получить из стеблей камышей, рапса, сои, сахарного тростника или бамбука. В качестве сена рассматриваются все получаемые в сельском хозяйстве луговые укосы. Так, например, в качестве сена могут применяться укосы с лугов, с полей под паром, дамб, футбольных полей, дорожных откосов и садов. В качестве продуктов полеводства рассматриваются кормовая свекла, сахарная свекла, брюква, турнепс, козелец, морковь, горчица, кормовая свекла, картофель, кукуруза, зерно, такое как ячмень, пшеница, овес, рапс, горох, фасоль, соя, рис, или сахарный тростник, причем особое предпочтение отдается кормовой свекле. Каждый из названных выше примеров соломы, сена или. продуктов полеводства представляет собой вариант использования и может являться основным компонентом исходной массы.

Наряду с указанными выше сельскохозяйственными продуктами в дальнейшем осуществлении способа в соответствии с изобретением может применяться также древесина или листва в виде исходной массы или в виде основного компонента исходной массы.

В следующем преимущественном варианте осуществления способа в соответствии с изобретением сбор урожая для исходной массы осуществляют менее чем за два часа, предпочтительно менее чем за пять, особенно предпочтительно менее чем за десять или же также менее чем за 15 часов до стадии реакции. Это может происходить таким образом, что стадия реакции следует сразу же за стадией уборки урожая, при этом, при необходимости, между стадией уборки урожая и стадией реакции осуществляется еще стадия подготовки, на которой происходит подготовка собранного урожая сельскохозяйственного продукта для реакционной стадии, и он доводится, например, до правильных размеров и до подходящего содержания воды. Стадию уборки урожая можно также комбинировать с одним или несколькими процессами возделывания земли. В качества процесса возделывания земли предпочитается севооборот в соответствии с земельными условиями. В этой связи особенно предпочтителен севооборот, при котором выращиваются сначала зерновые культуры, преимущественно ячмень или соевые, и убираются на стадии уборки урожая преимущественно летом и превращаются в масло на реакционной стадии. За зерновыми культурами следуют корнеплоды в качестве продукта земледелия, причем предпочтение отдается брюкве и турнепсу. Корнеплоды убираются и перерабатываются в масло осенью того же года. Следующей весной на том же поле, на котором сначала выращивались зерновые культуры, а затем корнеплоды, выращивается кормовая свекла, которую можно убирать и перерабатывать осенью. Другой севооборот в соответствии с изобретением предусматривает, что сначала выращивается сахарный тростник, а затем сразу же после сбора урожая сахарного тростника выращивается кормовая свекла. При сборе урожая сахарного тростника или сахарной свеклы предпочтительно, чтобы на предшествующей стадии подготовки происходила переработка сахарного тростника или сахарной свеклы в сахарный сироп, который, при необходимости, после концентрирования может направляться на дальнейшее производство сахара, а жмых переводится в удобное для переработки состояние. Полученный таким образом жмых может направляться на реакционную стадию получения масла, следующую за стадией подготовки. Однако существует также возможность направления сахарного сиропа на стадию переработки в масло.

Относительно применяемого на реакционной стадии контактного масла предпочтительно, чтобы оно содержало по меньшей мере 1 вес.%, предпочтительнее не менее 10 вес.%, особенно предпочтительно не менее 40 вес.%, еще более предпочтительно не менее 70 вес.%, соответственно относительно контактного масла углеводорода от С30 до C80, предпочтительно от C40 до C70, и особенно предпочтительно от С50 до С65. Эти углеводороды содержат углеводороды с неразветвленными молекулами преимущественно по меньшей мере 10 вес.%, особо предпочтительно по меньшей мере 50 вес.% и еще более предпочтительно по меньшей мере 70 вес.% соответственно по отношению к углеводороду.

В одном из вариантов выполнения способа в соответствии с изобретением предпочтительно, чтобы контактное масло перед установлением контакта с исходной массой доводилось до температуры более 100°С, предпочтительнее более 200°С, и еще более предпочтительно до более 300°С. Особенно предпочтительно, чтобы контактное масло предварительно подогревалось по меньшей мере до 70%, предпочтительнее по меньшей мере 85%, еще более предпочтительно по меньшей мере до 95% выраженной в °С температуры реакции. Таким способом благодаря образованию контакта предварительно подогретого контактного масла с преимущественно также подогретой исходной массой достигается быстрое и равномерное превращение.

В другом варианте способа в соответствии с изобретением контактное масло содержит по меньшей мере 50 вес.%, особо предпочтительно по меньшей мере 75 вес.%, еще более предпочтительно по меньшей мере 99 вес.% и предпочтительнее всего по меньшей мере 99,9 вес.% высококипящей фракции, которая преимущественно после отделения твердых веществ (смотри последующие варианты) возвращается на реакционную стадию.

Помимо этого, в другом предпочтительном варианте способа в соответствии с изобретением реакционная фаза содержит твердотельный катализатор в количестве по меньшей мере 0,05 вес.%, предпочтительно по меньшей мере 0,1 вес.%, особо предпочтительно по меньшей мере 1 вес.% соответственно, относительно исходной массы. При этом речь идет преимущественно о молекулярном сите из силиката натрия в качестве твердотельного катализатора. Наиболее малое количество катализатора, и, особенно, свобода выбора твердого катализатора в соответствии с изобретением является преимуществом, обеспечивающим максимально бесперебойное, постоянное и непрерывное функционирование способа согласно изобретению.

Разделение фазы реакции, получаемой на стадии реакции, на низкокипящую и высококипящую части, происходит преимущественно благодаря тому, что сначала образующаяся при давлении и температуре фазы реакции жидкая фаза, которая включает преимущественно высококипящую фракцию, отделяется, причем в случае непрерывного режима работы это отделение осуществляется преимущественно через перепускные клапаны.

Кроме того, газообразная фаза реактора в реакционной фазе при давлении и температуре фазы реакции, которая вместе с водяным паром и газообразными продуктами термического расщепления высокомолекулярных соединений исходной массы, также и парообразные масла при условиях давления и температуры фазы реакции, а также капли масла, захваченные газовой фазой, направляются в первую зону охлаждения, в которой эта парообразная фаза охлаждается примерно до 10-100°С, предпочтительно примерно до 20-80°С, еще более предпочтительно примерно до 30-70°С, наиболее предпочтительно примерно до 50°С, причем это охлаждение осуществляется при помощи преимущественно теплообменников. При охлаждении происходит конденсация компонентов с высокой температурой кипения, содержащихся в газообразной фазе.

Затем, в первом подходящем устройстве для отделения, предпочтительно в циклоне, отделяются сконденсированные высококипящие фракции от еще имеющейся после охлаждения газообразной фазы, которая включает низкокипящие фракции. Сконденсированные высококипящие фракции комбинируются затем преимущественно с выделяемой из реакционной фазы жидкой фазой при давлении и температуре реакционной фазы, которая (жидкая фаза) также включает в себя высококипящие фракции.

Высококипящие фракции подаются затем на следующей технологической стадии на устройство сепарации твердых веществ, и после того, как они будут отделены от твердых веществ, они затем, при необходимости, хранятся в баке высококипящих фракций в качестве «буферной емкости для высококипящих фракций». Из высококипящей фракции часть высококипящей фракции может затем возвращаться в качестве контактного масла в реакционную камеру.

Отделенная на первом устройстве для отделения газообразная фаза подается затем преимущественно во вторую зону охлаждения, где эта газообразная фаза охлаждается до температуры от 10 до 100°С, предпочтительно примерно от 20 до 80°С, более предпочтительно примерно от 30 до 70°С, предпочтительнее всего примерно до температуры 50°С, причем охлаждение и в этом случае осуществляется преимущественно при помощи теплообменников.

Высвобождаемое из обоих теплообменников тепло может служить, например, для подогрева контактного масла или исходной массы.

На второй стадии охлаждения происходит конденсация низкокипящих фракций после второго охлаждения, которые отделяются затем при помощи следующего устройства отделения, предпочтительно циклона, от газообразных компонентов, остающихся еще после охлаждения. Эти оставшиеся, еще газообразные компоненты, которые, между прочим, содержат метан, могут сжигаться, а высвобождаемое тепло также может использоваться для подогрева контактного масла и/или исходной массы или для подогрева реакционной камеры.

Отделенное таким способом конденсированное масло, содержащее углеводороды, а также воду, можно применять напрямую в качестве биодизельного топлива в двигателях внутреннего сгорания. Допускается также возможность дальнейшего разделения этого продукта, причем вода, содержащаяся в низкокипящей фракции, отстаивается и наконец происходит дальнейшее отделение, например, в дистилляционном или ректификационном устройстве.

Отделение воды от масляных компонентов этой низкокипящей фазы может происходить также при помощи сепаратора, например в сепараторе "Westfalia", который позволяет осуществлять отделение не только воды, но и все еще имеющихся твердых веществ от масляной фазы. В специальном варианте осуществления способа в соответствии с изобретением можно все же отказаться от дальнейшей сепарации и применять получаемый после второго охлаждения продукт конденсации в качестве биодизельного топлива, при необходимости, после отделения воды и/или дальнейшей очистки, например фильтрации.

В особом варианте выполнения способа в соответствии с изобретением предпочтительно, что разделение на низкокипящие и высококипящие фракции происходит благодаря тому, что поток газа-носителя направляется через реакционную фазу и при этом селективно захватывает летучие компоненты из реакционной фазы.

Получаемая на стадии переработки высококипящая фракция при способе в соответствии с изобретением возвращается, по меньшей мере, частично на реакционную стадию.

Способ в соответствии с изобретением может работать как непрерывно, так и периодически, причем непрерывный режим работы - предпочтителен.

При периодической работе в контакт приводятся при указанных выше условиях давления и температуры исходная масса и контактное масло, при этом речь может идти о коммерчески приобретаемом масле (жидком топливе) или же о высококипящей фракции, получаемой на стадии переработки, или о смеси из обоих компонентов. Это происходит преимущественно до тех пор, пока не произойдет дальнейшее термическое расщепление используемой исходной массы.

При непрерывном режиме работы способ в соответствии с изобретением осуществляется на протяжении более длительного времени, по меньшей мере не менее одного часа, особенно предпочтительно не менее пяти часов, более предпочтительно не менее десяти часов, предпочтительнее всего не менее 24 часов, после того как запущена реакция путем установления контакта, например, коммерчески приобретаемого тяжелого моторного топлива в качестве контактного масла с исходной массой. При этом осуществляется непрерывный процесс благодаря постоянной подаче смешиваемой массы и постоянной подаче получаемой во время процесса высококипящей фракции в виде контактного масла после достижения стабильного состояния, при котором происходят колебания температуры и концентрации менее чем на 20%, предпочтительнее менее чем на 15% и более предпочтительно менее чем на 10%.

В качестве контактного масла для стадии запуска реакции могут, в принципе, применяться все известные специалистам масла (жидкое топливо), которые имеют описанную выше температуру начала кипения не менее 200°С. В качестве контактных масел предпочтительнее применение таких масел, которые не содержат ароматических углеводородов.

Причем предпочтительно, особенно при непрерывном режиме работы, чтобы по меньшей мере часть полученной на стадии переработки высококипящей фракции, которая возвращается в качестве контактного масла на реакционную стадию, перед возвратом освобождалась от твердых частиц, в особенности от тонкодисперсных твердых частиц. В этой связи предпочтительно, чтобы контактное масло содержало твердые частицы с размерами менее 50 микрон, предпочтительно менее 25 микрон, более предпочтительно менее 10 микрон, еще предпочтительнее менее 1 микрона, предпочтительнее всего менее 100 миллимикрон, в количестве максимально 20 вес.%, предпочтительнее максимально 10 вес.%, еще предпочтительнее максимально 5 вес.% предпочтительнее всего максимально 1 вес.%.

Благодаря освобождению высококипящей фракции от твердых частиц возможна работа процесса в соответствии с изобретением после стадии запуска на протяжении длительного времени без необходимости добавления коммерчески приобретаемого тяжелого моторного топлива в качестве контактного масла (кроме стадии запуска реакции). Более того, возвращаемая на реакционную стадию высококипящая фракция, получаемая на стадии переработки, постепенно заменяет применяемое на стадии запуска реакции, приобретаемое в коммерческих сетях контактное масло. Таким образом, во время непрерывного процесса помимо исходной массы добавления никаких других дополнительных компонентов не требуется.

Благодаря тому, что при непрерывном режиме работы в случае отделения твердых частиц из возвращаемой обратно на реакционную стадию высококипящей фракции, и благодаря вытекающей из этого возможности обеспечения функционирования процесса в соответствии с изобретением на протяжении длительного периода в несколько часов, осуществляется постепенная замена применяемого первоначально на стадии запуска контактного масла получаемой на стадии переработки высококипящей фракцией, причем в специальном варианте выполнения способа в соответствии с изобретением контактное масло заменяется не менее чем на 50% веса, предпочтительно на не менее чем 75% веса, еще более предпочтительно на не менее чем 90% веса и предпочтительнее всего на не менее чем 99,9% веса. фракцией с высокой температурой кипения.

В случае твердых веществ, которые отделяются от возвращаемой на стадию реакции высококипящей фракции перед возвратом на реакционную стадию в качестве контактного масла, речь может идти, во-первых, об остатках углерода, образующихся в температурном диапазоне реакции. Кроме того, в ходе процесса в соответствии с изобретением возможно получение нерастворимых, прежде всего, минеральных компонентов в виде твердых веществ, что обусловлено сопутствующими примесями, которые сопровождают сахара в исходной массе.

Эти твердые вещества можно отделить при помощи различных общеизвестных специалистам способов. Из этих способов отделения предпочтительными являются перегонка (дистилляция), фильтрация или седиментация, либо по меньшей мере два из них, причем предпочтение нужно давать седиментации или фильтрации или их комбинации.

Каждый из указанных выше способов по отделению твердых веществ представляет собой вариант способа в соответствии с изобретением.

При фильтрации высококипящая фракция пропускается через сито или мембрану. Сита или мембраны имеют размеры ячеек или пор предпочтительно в диапазоне от 1 до 200 микрон, особо предпочтительны от 10 до 100 микрон, более предпочтительны от 20 до 50 микрон, предпочтительнее всего примерно 30 микрон. Особенно предпочтительны для этого пористые фильтрующие массы. К ним относятся керамические поверхностные фильтры с высокой стойкостью к химикатам и давлению, изготовленные в виде камней, полых цилиндров или пластин, а также пористые стеклянные фильтры. Для снижения опасности закупорки пор подобные поверхностные фильтры снабжены преимущественно поверхностным мелкопористым фильтровальным слоем, в то время как остальная часть имеет крупные поры (многослойные фильтры). Кокс, пластмасса, эбонит, кожи животных, а также спекшийся металлический порошок также могут быть основными веществами пористой фильтровальной массы. Так же, как и пористую фильтровальную массу, можно применять металлические фильтры, произведенные методом порошковой металлургии.

В качестве способа седиментации рассматриваются, прежде всего, две его разновидности. Согласно одному из способов твердые частицы отделяют благодаря оседанию, поскольку они обладают более высокой плотностью, чем высококипящие фракции. Если твердые частицы имеют меньшую плотность, чем высококипящие фракции, то они всплывают над высококипящими фракциями в отстойнике и могут быть удалены с поверхности высококипящих фракций. Другой способ седиментации основывается на отделении хотя бы одного твердого вещества при помощи центробежных сил. Например, при сочетании фильтрации и седиментации в центрифуге, оснащенной фильтром, высококипящие фракции, загрязненные только одним твердым веществом, благодаря центробежной силе могут проходить через фильтр, при этом твердые частицы остаются в фильтре, а высококипящие фракции проходят через фильтр и очищаются от твердых веществ. Во время очищения высококипящих фракций от хотя бы одного твердого вещества предпочтительно использовать так называемые сепараторы (или центрифуги тарельчатого типа). Для отделения твердых веществ от высококипящих фракций (а также для отделения оставшихся твердых веществ в маслах) рекомендуется использовать сепараторы «Вестфалия» фирмы "GEA AG", Бохум, Германия, которые продаются также под названием «минимаХхСепараторы». Другие сепараторы, которые также можно использовать, указаны в «Основных операциях химической технологии», Вильгельм Р.А. Ваук и Герман А. Мюллер, издательство Wiley-VCH, 11-oe издание, 2000 г., стр.233-235, под названием центрифуги тарельчатого типа.

Более предпочтительный вариант способа согласно изобретению заключается в отделении твердых веществ из высококипящих фракций, которые отводятся обратно в реакционную стадию в качестве контактного масла, и преимущественно благодаря тому, что твердые частицы отделяются уже на первой стадии при помощи фильтра, например при помощи пластинчатого щелевого фильтра, производимого фирмой «ЕДАК АГ», Дахсен, Германия. При этом лучше использовать фильтр с размером пор от 20 до 50 микрон. Высококипящие фракции, уже частично очищенные от твердых веществ, на второй стадии отделения очищаются от оставшихся твердых частиц при помощи сепараторов, например при помощи сепаратора «Вестфалия». При необходимости, после второй стадии отделения может следовать и третья стадия, во время которой, высококипящие фракции освобождаются от других твердых частиц при помощи электростатической фильтрации с использованием фильтрующих приспособлений, которые выпускаются, например, фирмой «ФРИСС ГМБХ», Монхайм, Германия, под названием Модель D2, Модель D4, Модель D4-1E, Модель D8, Модель D8-1E, Модель D16, Модель D16-1E.

В преимущественном варианте выполнения непрерывного способа в соответствии с изобретением отделение твердых веществ из высококипящих фракций происходит благодаря тому, что после того как высококипящие фракции конденсируются, пройдя через первое охлаждение газовой фазы, извлекаются из реакционной камеры и соединяются с жидкими частицами, они отводятся в соответствующее приспособление для отделения. Высококипящие фракции, полученные после прохождение через приспособление для отделения и в достаточной степени очищенные от твердых частиц, могут храниться в емкости для высококипящих фракций под названием «буферная емкость для высококипящих фракций». В этой связи высококипящие фракции перед своим попаданием в приспособление для отделения следует предварительно охладить до температуры не менее 150°, а лучше до 100°С.

Очищенные от твердых частиц высококипящие фракции можно частично вернуть обратно в реакционную камеру в качестве контактного масла, либо прямо из приспособления для отделения от твердых веществ, либо из емкости для высококипящих фракций, в котором эти вещества были «буферированы».

Вариант способа по изобретению, при котором по меньшей мере одна стадия реакции происходит непрерывно, и при котором часть высококипящих фракций непрерывно вводится в реакционную стадию, приводит к тому, что соблюдаются постоянные условия реакции. Преимуществом здесь является то, что часть высококипящей фракции подводится в реакционную камеру через форсунки. Таким образом, достигается быстрое и равномерное перемешивание (при необходимости используется мешалка) исходной массы и контактного масла или высококипящих фракций.

Особый вариант способа согласно изобретению может быть выполнен при помощи минимум двух последовательно подключенных установок: реакционной установки и установки переработки. При этом часть высококипящих фракций, которая в первой установке переработки после приготовления в первой реакционной установке в реакционной фазе была отделена и при необходимости очищена от твердых веществ, отводится обратно в качестве контактного масла в стадию реакции во второй реакционной установке. Часть высококипящих фракций, которая была отделена после приготовления в фазе реакции во второй реакционной установке, как описано выше, очищается от твердых веществ и может отводиться обратно в качестве контактного масла в стадию реакции первой реакционной установки. Полученная в обеих установках приготовления газовая фаза отдельно или совместно при образовании низкокипящей фазы конденсируется и перерабатывается дальше.

В дальнейшем