Способ получения графита

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, в частности к области получения углеродных материалов, преимущественно сырья для получения катодных блоков для алюминиевых электролизеров. Способ включает загрузку изделий из углеродных материалов, графитацию до приобретения ими заданной степени графитации, охлаждение в печи и выгрузку графита. Загрузку изделий осуществляют непрерывно или периодически в виде фракции (-15+4) мм. Графитацию проводят в электрической дуге при температуре 2600-3000°С. Время от загрузки до выгрузки графита составляет не более 60 часов. В качестве изделий из углеродных материалов используют огарки обожженных анодов или возвраты обожженных анодов, или возвраты обожженных электродов для металлургических печей, или смесь огарков обожженных анодов и возвратов обожженных анодов в соотношении 1:1-2:1, или смесь огарков обожженных анодов и возвратов обожженных электродов для металлургических печей в соотношении 1:1-2:1. Обеспечивается снижение энергоемкости способа в 3-5 раз и времени получения графита в 4-8 раз, чем по прототипу. 5 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к цветной металлургии, в частности к области получения углеродных материалов, преимущественно сырья для получения катодных блоков для алюминиевых электролизеров, и может быть использовано в производстве электродов для металлургических печей.

Известно, что работоспособность алюминиевых электролизеров определяется качеством углеродной футеровки, главным образом ее электропроводностью, химической устойчивостью к воздействию натрия и электролита, теплопроводностью. Соответственно углеродная футеровка, основу которой составляют подовые катодные блоки, меняется в соответствии с конструкцией и мощностью алюминиевых электролизеров. В соответствии с международной классификацией (D.Lombard, T.Beheregaray, B.Feve, J.M.Jolas. Aluminium Pechiney Experience With Graphitized Cathode Blocks., Light Mitals 1998, p.653-658), известно применение в алюминиевых электролизерах полуграфитовых обожженных, графитовых обожженных и графитированных катодных блоков.

В алюминиевых электролизерах широко применяются полуграфитовые катодные блоки с содержанием 30% графита в рецептуре. Изменение конструкции алюминиевого электролизера, увеличение размеров ванны, сопровождающееся повышением силы тока, требует от катодных блоков повышенной термостойкости и электропроводности при низком расходе электроэнергии на 1 т нарабатываемого металла. Обеспечить перечисленные требования можно только с применением более электропроводных и термостойких обожженных катодных блоков с повышенным содержанием графита. Снижение удельного электросопротивления и повышение теплопроводности графитовых обожженных блоков в 2 раза в сравнении с полуграфитовыми позволяет компенсировать влияние повышения токовой нагрузки, снизить градиент температур и термические нагрузки, что позволяет повысить выход по току и снизить удельный расход электроэнергии на 1 т металла.

Термин «графитовый блок» обозначает материал, полученный из углеродсодержащей шихты наполнителя, состоящей на 100% из графита, и связующего - каменноугольного пека, прошедший формование и подвергнутый термической обработке в обжиговой печи при температуре не ниже 900°С.

Основным и важным сырьевым компонентом наполнителя графитовых блоков является графит. Так как способов прямой графитации, т.е. высокотемпературной обработки нефтяного кокса в измельченном виде нет по причине высокой окисляемости кокса в известных печах, то графит получают на электродном производстве путем графитации заготовок, предварительно сформованных из нефтяного прокаленного кокса и каменноугольного пека, прошедших обжиг при температуре не ниже 2300°С. После дробления графитированных заготовок получают сырьевой графит - основной компонент шихты наполнителя графитового блока.

Известен способ получения графита из нефтяного кокса (SU, авторское свидетельство №664919, С01В 31/04, опубл. 30.05.1979) путем дробления, прокалки, измельчения и рассева нефтяного кокса, его дозировки, замеса массы, прессования из нее изделий, обжига и последующей графитации при температуре 2500-2700°С. Дополнительная термообработка кокса фракции (-1,0+0,5) мм и получение из нее тонкого помола способствует значительному повышению стойкости графита к окислению.

Известный способ позволяет получить графит высокого качества, но отличается длительностью процессов обжига и графитации во времени, высоким расходом электроэнергии.

Наиболее близким к заявляемому по технической сущности является способ получения графита, при котором в электрическую печь графитации загружают перпендикулярно относительно продольной оси печи заготовки обожженных углеродных изделий, засыпают углеродной пересыпкой и проводят периодическую графитацию электрическим током силой до 100 кА до температуры 2000-2300°С. После графитации изделия охлаждаются вместе с печью. Общее время от загрузки до выгрузки графита подбирается для разных видов изделий от 180 до 240 часов (Соседов В.П., Чалых Е.Ф. Графитация углеродистых материалов. - М.: Металлургия, 1987, с.149-152).

Этот способ получения графита позволяет получить качественную конечную продукцию, но поскольку подвод электроэнергии к углеродным изделиям осуществляется через шихту, процесс получения графита идет несколько суток с высоким расходом электроэнергии на тонну готового графита. Нагрев заготовок осуществляется за счет преобразования электрической энергии в тепловую на элементах сопротивления печи. Прогрев объема печи неравномерен: изделия рядом с нагревателем имеют температуру до 2500°С, на периферии - 1600-1800°С соответственно, изделия из углеродного материала располагаются строго в соответствии со схемой укладки. При этом температура графитации непосредственно изделия не превышает 2300°С. Процесс получения графита по известному способу осуществляется в периодическом режиме с полной загрузкой и последующей выгрузкой всех готовых изделий из печи. Полный цикл составляет 180-240 часов. Удельный расход электроэнергии по известному способу составляет около 4500 кВт час/т. Хлор или другой инертный газ вводится в печь как катализатор графитации в условиях недостаточно высокой температуры процесса. Для получения сырья для графитовых блоков полученный графит подвергают измельчению. Товарный графит, полученный по указанному способу, имеет высокую стоимость по причине высокой трудоемкости и энергоемкости процесса.

Задачей изобретения является получение измельченного графита высокого качества непрерывным или периодическим способом при минимальных затратах на сырье и время графитации для последующего использования в производстве графитовых катодных блоков.

Техническим результатом является повышение эффективности способа получения графита с удельным электросопротивлением не более 100 мкОм·м из углеродных изделий - отходов анодов, прошедших эксплуатацию и возвратов углеродного производства, путем непрерывной или периодической и равномерной графитации дробленых изделий в электрической дуге.

Вышеуказанный технический результат достигается тем, что в предлагаемом способе получения графита, включающем загрузку изделий из углеродных материалов, графитацию до приобретения ими заданной степени графитации, охлаждение в печи и выгрузку графита, согласно заявляемому изобретению загрузку изделий осуществляют непрерывно или периодически в виде фракции (-15+4) мм, графитацию проводят в электрической дуге при температуре 2600-3000°С, а время от загрузки до выгрузки составляет не более 60 часов.

Способ дополняют частные отличительные признаки, направленные на решение поставленной задачи:

В качестве изделий из углеродных материалов могут быть использованы огарки обожженных анодов.

В качестве изделий из углеродных материалов могут быть использованы возвраты обожженных анодов.

В качестве изделий из углеродных материалов могут быть использованы возвраты обожженных электродов для металлургических печей.

В качестве изделий из углеродных материалов может быть использована смесь огарков обожженных анодов и возвратов обожженных анодов в соотношении 1:1-2:1.

В качестве изделий из углеродных материалов может быть использована смесь огарков обожженных анодов и возвратов обожженных электродов для металлургических печей в соотношении 1:1-2:1.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Заявляемый способ отличается от прототипа использованием дробленых изделий из углеродных материалов, определяемых заданными размерами фракции, а также временными и температурными режимами нагревания. Таким образом, анализ прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволяет выявить новую совокупность существенных по отношению к техническому результату отличительных признаков, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявляемого изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками. Результаты поиска показали, что заявленное изобретение не вытекает явным образом из известного уровня техники определенного заявителем, не выявлен аналог, характеризующийся признаками, тождественными всей совокупности отличительных признаков заявленного способа, направленной на достижение технического результата. Следовательно, заявляемое изобретение соответствует условию «изобретательский уровень».

Проведение в заявляемом способе получения графита графитации в электрической дуге при температуре 2600-3000°С кусков предварительно дробленых изделий до фракции (-15+4) мм обеспечивает достижение нового эффекта - простого и быстрого способа получения графита при минимальных энергозатратах, не присущего способу по прототипу.

В формуле изобретения заявлен размер фракции дробленых изделий из углеродных материалов, а именно (-15+4) мм. Границы диапазона, т.е. максимальный и минимальный размеры определены экспериментальным путем. Графитация дробленых изделий в виде фракции (-15+4) мм позволяет получить однородный по свойствам измельченный графит, что соответствует размеру основных фракций графита, применяемых в рецептуре катодных блоков.

Если фракции изделия из углеродных материалов имеют размер более 15 мм, появляется неоднородность готового продукта - графита по показателю величины удельного электросопротивления, т.к. чем уже фракция, тем равномернее ее температурная обработка. Кроме этого, после графитации кусков размером более 15 мм необходима дополнительная операция измельчения и рассева готового графита до размера шихты наполнителя, т.е. менее 15 мм.

Графитация фракций из углеродных материалов с размерами менее 4 мм приведет к образованию избытка пылевой фракции с высоким электросопротивлением, с высокой насыпной плотностью и межчастичной пористостью и низкой теплопроводностью, и как следствие, к образованию высокой разницы между температурой в центре электрической печи и на его периферии, соответственно приводящей к быстрой графитации в центре и прокалке на периферии.

Касается температурных режимов нагревания дробленых изделий из углеродных материалов.

Графитация фракций углеродных изделий при температуре 2600-3000°С обусловлена требованиями к электропроводности материала и предполагает применение печи, нагрев материала в которой идет в электрической дуге между электродами. Температура нагрева задается по температуре дуги в зависимости от свойств и крупности частиц материала. Разница температуры в дуге (в центре) и на периферии достигает 300-400°С (Электротермическое оборудование. Справочник под ред. А.П.Альтгаузена. М.: Энергия, 1980, стр.194-208).

Нагрев фракций изделий из углеродных материалов при температуре ниже 2600°С в электрической дуге приведет к получению так называемого прокаленного материала с удельным электросопротивлением более 600 мкОм·м.

Верхний температурный предел в 3000°С обусловлен влиянием температурной обработки на формирование структуры графита. Температуры в 3000°С достаточно для того, чтобы все элементы, исключая углерод, перешли в парогазовую фазу, и вышли в виде летучих. Оптимальная область графитации дробленых углеродных изделий по предлагаемому способу также составляет от 2600 до 3000°С.Нагрев материалов при температуре выше 3000°С теоретически приведет к образованию графита более высокой чистоты с низким удельным электросопротивлением за счет большей степени графитации, но для достижения таких результатов необходимо увеличить время графитации. Высокая степень графитации приводит к снижению прочности кусков графита и их переизмельчению, что является отрицательным фактом. Экспериментальным путем доказано, что для получения графита с заданными требованиями к удельному электросопротивлению, не менее 100 мкОм·м, достаточно температуры 3000°С.

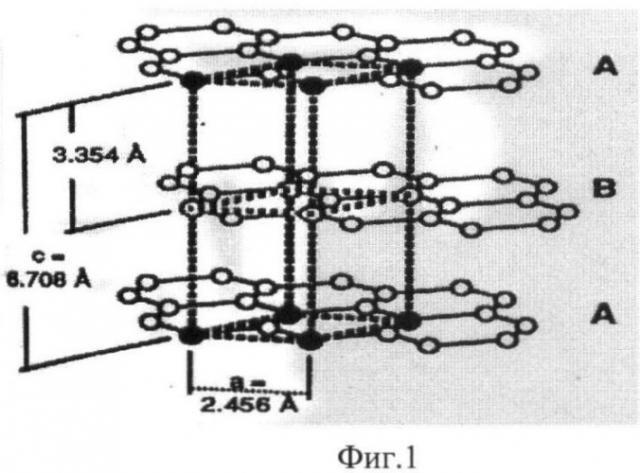

С точки зрения структуры графит на молекулярном уровне представляет пачки из ориентированных слов углеродных атомов. Чем меньше расстояние между пачками d002, тем более совершенная структура графита, выше истинная плотность, ниже удельное электросопротивление. Схема элемента структуры графита поясняется фигурой 1. Формирование параметров структуры в направлении «с» и «а» начинается при температуре 1400-1700°С. При этом значительно увеличивается размер слоев в направлении «а» путем слияния соседних сеток и присоединения неупорядоченных атомов углерода. Величина «а» увеличивается от 0,6 Å при 1500°С до 1,6 Å при 2000°С и 2,4 Å при 2500°С. Расстояние между слоями в направлении «с» при этом постоянно снижается и достигает при 2800°С значения 6,7 Å. Межплоскостное расстояние d002 практически не меняется в этом температурном интервале. При температуре выше 2000°С рост сеток по «а» замедляется, а величина d002 значительно уменьшается, достигая к 2800°С величины, близкой к d002 кристаллического графита 3,354 Å. Связи углерод-углерод в направлении «а» единичного элемента являются прочными ковалентными связями, а связи между слоями (направление «с») являются слабыми связями Ван-дер-Ваальса.

Анодные огарки, прошедшие процесс эксплуатации в электролизере, содержат примеси микроэлементов, такие как Si, Na, V, Fe, что является очень положительным фактором. Среди известных способов улучшения качества искусственного графита есть метод катализа. Известно (Островский B.C., Виргильев Ю.С., Костиков В.И., Шипков Н.Н. Искусственный графит. М., Металлургия, 1986, 272 стр.), что к каталитической графитации приводит присутствие в углеродных материалах элементов, способных образовывать карбиды, например Al, Be, Si, V и др. Экспериментально получено, что в присутствии примесей ванадия, способного образовать карбид ванадия, наличие следов графита с типичной структурой обнаруживается уже при температуре 1900°С. При этой же температуре наблюдается резкое снижение величины d002 с 3,440 Å при 1900°С до 3,360 Å при 2200°С. Такие же явления наблюдаются при наличии примеси кремния.

Согласно модели каталитической графитации формирование графита происходит вокруг капли карбидообразующего материала, в процессе последовательного растворения аморфного углерода и конденсации из расплава графита. Количество образовавшегося графита будет тем больше, чем больше средняя длина пробега таких капель в углеродном материале. Наибольшая длина пробега должна быть в материале, в котором нет пор и трещин. Еще одним фактором является размер включений примеси. Максимальное количество графита образуется в материале, содержащем примесь в виде наиболее мелких включений.

Интенсификация процесса графитации происходит через карбидообразование и возникновение эвтектических расплавов типа Ме-МеС, МеС-С (где Me - атом металла или кремния), когда чередующиеся акты синтеза-разложения карбидов ведут к образованию графита. Примеси, не участвующие в карбидообразовании, не являются катализаторами и не оказывают существенного влияния на процесс графитации.

Таким образом, основные факторы, влияющие на графитацию углеродных материалов, - это температура и время изотермической выдержки, исходная структура углеродного материала, концентрация карбидообразующей примеси, а также размеры включений примеси.

Касается печи с электрической дугой.

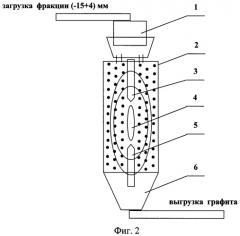

Графитация при нагревании углеродного материала предлагается проводить в печи с электрической дугой, в которую углеродный материал загружают самотеком. Графитация углеродного материала осуществляется в рабочей зоне между электродами. Способ поясняется фигурой 2.

Непрерывный или периодический способ графитации обеспечивает совмещение операций предварительного нагрева, графитации и охлаждения (до 500°С) графита в объеме одной и той же печи без принудительной загрузки и выгрузки углеродного материала. Летучие, выделяющиеся при нагревании углеродного материала обеспечивают восстановительную среду в печи. Непрерывное движение углеродного материала в вертикальной печи с электродами происходит под действием силы тяжести и поддерживается выгрузкой готового графита. Пребывание углеродного материала в печи от загрузки до выгрузки определяется наличием примесей в загружаемом углеродном материале и составляет не более 60 часов для самых труднографитируемых кусков углеродных изделий.

Касается времени графитации дробленых кусков.

Время выдержки кускового материала в зоне графитации определяется размером фракции, структурой материала и его составом, теплопроводностью кускового материала, т.е. параметрами, определяющими время графитации каждого куска и временем прохождения процесса упорядочения кристаллической структуры графита. Время, необходимое для выдерживания при температуре графитации по предлагаемому способу, составляет не более 60 часов, в частности для отдельных видов дробленых углеродных изделий составляет 16-20 часов.

По п.2 формулы касается использования огарков обожженных анодов. Обожженные аноды изготавливаются из прессовочной массы, полученной смешиванием дробленого прокаленного нефтяного кокса и жидкого связующего, формованием из полученной массы заготовок блоков и их обжигом в обжиговых печах при температуре не ниже 900°С.Готовые анодные блоки крепятся к анододержателям и в электролизерах обеспечивают работу электролизера и медленно расходуются. Через несколько недель аноды меняют на новые, а оставшаяся часть анода, называемая анодным огарком, обычно пускается в переработку, т.е. очищается от электролита и металла, дробится и добавляется в рецептуру анодных блоков. Широко известно использование огарков анодов без дополнительной термообработки в производстве обожженных анодов и подовых блоков в качестве компонента наполнителя.

Огарки обожженных анодов характеризуются разным качеством и бывают твердые и мягкие. Основное отличие двух указанных типов - в кажущейся плотности и реакционной способности. Как правило, мягкие огарки не пригодны к повторному применению в производстве анодных блоков. Для получения графита путем высокотемпературной обработки по предлагаемому способу пригодны как мягкие, так и твердые огарки обожженных анодов. Огарки не сохраняют структуру, характерную для обожженных анодов, после всех физических и химических превращений, которые происходят в обожженном аноде в процессе его применения. Воздействие на обожженные аноды кислорода воздуха, СО2, СО, а также веществ, содержащихся в криолите при температурах, превышающих 900°С, в электролизе приводит к получению материала огарков более сложной физической и химической структуры, чем обожженный анод. В огарках выше концентрация кислородных функциональных групп и различных примесей из электролита, присутствие которых, как сказано выше, катализирует процесс графитации. Соответственно процесс графитации огарков по заявляемому способу осуществляется быстрее, чем обожженных анодов.

По п.3 формулы касается использования возвратов обожженных анодов.

Возвраты обожженных анодов получаются при обрезке обожженных анодов или при отработке технологических операций при обжиге. Характеристики возвратов обожженных анодов соответствуют готовым обожженным анодам. Возвраты также используются в качестве компонента наполнителя анодов без дополнительной термической обработки.

Заявляемый способ получения графита позволяет использовать дробленые обожженные аноды для получения графита, общее время от загрузки до выгрузки графита при этом увеличится по сравнению с получением графита из огарков, так как в их составе содержится минимальное количество примесей.

По п.4 формулы касается использования возвратов обожженных электродов для металлургических печей.

Возвраты электродного производства графитированных электродов на основе нефтяного кокса получаются при дефектах обжига (кривизна обожженных заготовок, обгары и т.п.). Для получения графита по заявляемому способу дробленые возвраты обожженных анодов в виде фракции (-15+4) мм подвергают нагреву и графитации при температуре 2600-3000°С в течение не более 60 часов. Время от загрузки до выгрузки графита повышается в сравнении с временем получением графита из огарков по причине отсутствия в материале катализаторов (соединений примесей), которые имеются в огарках обожженных анодов.

По п.5 формулы касается использования смеси огарков обожженных анодов и возвратов обожженных анодов в соотношении 1:1-2:1. Смесь позволяет снизить время графитации за счет примесей, присутствующих в огарках. При соотношении огарков обожженных анодов и возвратов обожженных анодов менее 1:1 процесс графитации подобен графитации возвратов обожженных анодов, так как отсутствует эффект каталитической графитации. При соотношении более 2:1 процесс графитации подобен графитации огарков обожженных анодов.

По п.6 формулы касается использования смеси огарков обожженных анодов и возвратов обожженных электродов для металлургических печей в соотношении

1:1-2:1. Смесь позволяет снизить время от загрузки до выгрузки графита за счет примесей, присутствующих в огарках. При соотношении огарков и возвратов обожженных электродов менее 1:1 процесс графитации подобен графитации электродов для металлургических печей, так как отсутствует эффект каталитической графитации. При соотношении более 2:1 процесс графитации подобен графитации огарков анодов, т.е. наблюдается эффект каталитичекой графитации.

Предлагаемый способ поясняется фиг.1-2, где на фиг.1 изображена схема элемента структуры графита, на фиг.2 - технологическая схема графитации фракции углеродного материала в печи с электрической дугой, где 1 - приемный бункер, 2 - печь графитации, 3 - верхний электрод, 4 - зона дуги (графитация), 5 - нижний электрод, 6 - зона охлаждения.

Примеры выполнения способа

Пример 1

Для получения графита используют огарки обожженных анодов со следующими характеристиками:

истинная плотность, г/см3 - 2,09;

удельное электросопротивление, мкОм·м - 460;

содержание золы - 0,61%;

элементный состав золы, содержание примесей, мас.%:

- железа (Fe) - 0,0320;

- кремния (Si) - 0,027;

- ванадия (V) - 0,017.

Огарки подвергают дроблению и рассеву. Фракцию (-15+4) мм направляют в электрокальцинатор, в котором сыпучий материал загружают в камеру через верхнюю горловину самотеком по соответствующим течкам. На верхний и нижний электрод подается напряжение. Графитация материала осуществляется в рабочей зоне между электродами при температуре 2800°С. Пребывание материала в печи от загрузки до выгрузки составляет 28 часов.

Готовый графит имеет следующие характеристики:

истинная плотность, г/см3 -2,19;

удельное электросопротивление, мкОм·м - 95;

содержание золы, % - 0,1.

Пример 2

Для получения графита используют возвраты обожженных анодов со следующими свойствами:

истинная плотность, г/см3 - 2,07;

удельное электросопротивление, мкОм·м - 500;

содержание золы - 0,59%;

элементный состав золы, содержание примесей, мас.%:

- железа (Fe) - 0,0120;

- кремния (Si) - 0,0080;

- ванадия (V) - 0,0100.

Обожженные аноды подвергают дроблению и рассеву. Фракцию (-15+4) мм загружают в электрокальцинатор и подвергают графитации в течение 48 часов при температуре 3000°С.

Готовый продукт имеет характеристики:

истинная плотность, г/см3 - 2,2;

удельное электросопротивление, мкОм·м - 80;

содержание золы, % - 0,3.

Пример 3

Для получения графита используют возвраты обожженных электродов для

металлургических печей со следующими свойствами:

истинная плотность, г/см3 - 2,05;

удельное электросопротивление, мкОм·м - 420;

содержание золы - 0,59%;

элементный состав золы, содержание примесей, мас.%:

- железа (Fe) - 0,0080;

- кремния (Si) - 0,0050;

- ванадия (V) - 0,0040.

Обожженные электроды для металлургических печей подвергают дроблению и рассеву. Фракцию (-15+4) мм загружают в электрокальцинатор и подвергают графитации в течение 56 часов при температуре 3000°С.

Готовый продукт имеет характеристики:

истинная плотность, г/см3 - 2,22;

удельное электросопротивление, мкОм·м - 80;

содержание золы, % - 0,3.

Пример 4

Для получения графита используют смесь огарков обожженных анодов и возвратов обожженных анодов в соотношении 1:1. Свойства огарков обожженных анодов как в примере 1, свойства возвратов обожженных анодов как в примере 2.

Отдельно каждый углеродный материал подвергают измельчению и рассеву.

Составляют фракцию (-15+4)мм анодных огарков и обожженных возвратов анодов раздельно, которые затем смешивают в соотношении 1:1.

Полученную смесь загружают в электрокальцинатор и подвергают графитации в течение 40 часов при температуре 2600°С.

Готовый графит имеет следующие характеристики:

истинная плотность, г/см3 - 2,19;

удельное электросопротивление, мкОм·м - 90;

содержание золы, % - 0,2.

Пример 5

Как в примере 4. Отличие в том, что при составлении смеси огарки обожженных анодов и возвраты обожженных анодов смешивают в соотношении 2:1. Смесь подвергают графитации в течение 35 часов.

Температура графитации 2600°С.

Готовый графит имеет следующие характеристики:

истинная плотность, г/см3 - 2,19;

удельное электросопротивление, мкОм·м - 100;

содержание золы, % - 0,3.

Пример 6

Для получения графита используют смесь огарков обожженных анодов и возвратов обожженных электродов для металлургических печей в соотношении 1:1. Свойства огарков обожженных анодов как в примере 1, свойства возвратов обожженных электродов для металлургических печей как в примере 3.

Отдельно каждый углеродный материал подвергают измельчению и рассеву. Составляют фракцию (-15+4) мм огарков обожженных анодов и возвратов обожженных электродов для металлургических печей раздельно, которые затем смешивают в соотношении 1:1. Полученную смесь загружают в электрокальцинатор и подвергают графитации в течение 60 часов при температуре 2900°С.

Готовый графит имеет следующие характеристики:

истинная плотность, г/см3 - 2,20;

удельное электросопротивление, мкОм·м - 70;

содержание золы, % - 0,05.

Пример 7

Как в примере 6. Отличие в том, что при составлении смеси огарки обожженных анодов и возвраты обожженных электродов для металлургических печей смешивают в соотношении 2:1. Смесь подвергают графитации в течение 40 часов. Температура графитации 2700°С.

Готовый графит имеет следующие характеристики:

истинная плотность, г/см3 - 2,21;

удельное электросопротивление, мкОм·м - 95;

содержание золы, % - 0,05.

Пример 8 (по прототипу)

Для получения графита используют огарки обожженных анодов со следующими характеристиками:

истинная плотность, г/см3 - 2,09;

удельное электросопротивление, мкОм·м - 460;

содержание золы - 0,61%;

элементный состав золы, содержание примесей, мас.%:

- железа (Fe) - 0,0320;

- кремния (Si) - 0,027;

- ванадия (V) - 0,017.

Огарки имеют форму кусков неправильной формы и не могут быть загружены в печь графитации в виде изделий. Поэтому огарки подвергают дроблению и рассеву. Фракцию (-15+4) мм загружают в промышленную печь графитации в качестве пересыпки в керне между заготовками электродов и подвергают графитации. Температура графитации 2300°С.Пребывание материала в печи от загрузки до выгрузки составляет 240 часов.

Готовый графит имеет следующие характеристики:

истинная плотность, г/см3 - 2,16;

удельное электросопротивление, мкОм·м - 350;

содержание золы, % - 0,6.

Основные характеристики предлагаемого способа получения графита по примерам приведены в таблице.

| Таблица | |||||

| Пример | Время графитации, час | Температура графитации, °С | Удельный расход электроэнергии, кВт·ч/т | Истинная плотность графита, г/см3 | Удельное электросопротивление графита, мкОм·м |

| Пример 1 | 28 | 2800 | 900 | 2,19 | 95 |

| Пример 2 | 48 | 3000 | 1500 | 2,20 | 80 |

| Пример 3 | 56 | 3000 | 1500 | 2,22 | 80 |

| Пример 4 | 40 | 2600 | 1000 | 2,19 | 90 |

| Пример 5 | 35 | 2600 | 900 | 2,19 | 100 |

| Пример 6 | 60 | 2900 | 1500 | 2,20 | 70 |

| Пример 7 | 40 | 2700 | 900 | 2,21 | 95 |

| Прототип | 240 | 2300 | 4500 | 2,16 | 350 |

Примеры показывают, что заявляемый способ позволяет получить измельченный графит с удельным электросопротивлением не более 100 мкОм·м непрерывным методом из возвратов и отходов металлургического производства.

Энергоемкость способа получения графита предлагаемым способом в 3-5 раз ниже, чем в известных печах графитации. Время получения графита по предлагаемому способу в 4-8 раз меньше.

Изобретение применимо для промышленного получения графита как сырья для производства полуграфитовых и графитовых изделий, в том числе и катодов для алюминиевых электролизеров.

1. Способ получения графита, включающий загрузку в печь изделий из углеродных материалов, графитацию до приобретения ими заданной степени графитации, охлаждение в печи и выгрузку графита, отличающийся тем, что загрузку изделий осуществляют непрерывно или периодически в виде фракции (-15+4) мм, графитацию в печи проводят в электрической дуге при температуре 2600-3000°С, а время от загрузки до выгрузки графита составляет не более 60 ч.

2. Способ по п.1, отличающийся тем, что в качестве изделий из углеродных материалов используют огарки обожженных анодов.

3. Способ по п.1, отличающийся тем, что в качестве изделий из углеродных материалов используют возвраты обожженных анодов.

4. Способ по п.1, отличающийся тем, что в качестве изделий из углеродных материалов используют возвраты обожженных электродов для металлургических печей.

5. Способ по п.1, отличающийся тем, что в качестве изделий из углеродных материалов используют смесь огарков обожженных анодов и возвратов обожженных анодов в соотношении 1:1-2:1.

6. Способ по п.1, отличающийся тем, что в качестве изделий из углеродных материалов используют смесь огарков обожженных анодов и возвратов обожженных электродов для металлургических печей в соотношении 1:1-2:1.