Способ работы многотопливного теплового двигателя и компрессора и устройство для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к области тепловых двигателей и волновых компрессоров и предназначено преимущественно для применения в энергетике и на транспорте. Техническим результатом является уменьшение расхода углеводородного топлива и уменьшение загрязнения атмосферы. Сущность изобретения заключается в том, что работа многотопливного теплового двигателя и компрессора включает проведение электротермической диссоциации электропроводной жидкости с введением спресованного порошка твердого углеводородного топлива или жидкого в зону нагрева, нагрев, термохимическое разложение и истечение газообразных продуктов. При этом в зону нагрева впрыскивают струи электропроводной жидкости, а нагрев и термохимическое разложение твердого или жидкого топлива осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием раскаленной смеси газообразных продуктов разложения углеводородного топлива и электропроводной жидкости. 7 н. и 7 з.п. ф-лы, 29 ил.

Реферат

Изобретение относится к области тепловых двигателей и волновых компрессоров и предназначено преимущественно для применения в энергетике и на транспорте.

Известны поршневые двигатели с внутренним и внешним смесеобразованием, газотурбинные установки /ГТУ/, турбореактивные и прямоточные двигатели различной мощности. Все известные тепловые двигатели, перечисленные выше, работают на продуктах перегонки нефти, имеют низкий КПД, не превышающий 20-40%, высокую токсичность продуктов сгорания. Известны опытные образцы дизельных двигателей, работающих на смеси солярки с угольной пылью /размеры частиц от 0,5 до 10 мкм/, с различным соотношением компонент в диапазоне от 10 до 50% по угольной пыли. Как показали эксперименты, применение угольной пыли приводит к повышенному износу клапанов, цилиндров, поршневых колец, а также к повышению токсичности продуктов сгорания, главным образом по НОХ и дымности. Однако наличие существенных недостатков не исключает возможности использования угольной пыли в условиях острого дефицита жидкого нефтяного топлива в качестве его альтернативы /см. Е.Б.Пасхин "Современные тенденции в конструкции легковых автомобилей", Знание, Транспорт, 1985/4, М., стр.27-28 и В.Н.Алексеев "Двигатели внутреннего сгорания", Машгиз, М., 1960 г., стр.176-177.

Например, в тех же США испытан двигатель, работающий на угольной пыли, вдуваемой в цилиндр сжатым воздухом.

Результаты те же, что и в предыдущем двигателе.

Дополнительно выяснилось, что по второму способу необходим размер частиц угля не более 3 мкм, а размол до такой степени чрезвычайно дорог /см. К.Чириков "Двигатель", М.: Знание, Транспорт, 1983/2, стр.32/.

Использование этих двигателей пока не представляется возможным.

Однако двигатель на угольной пыли служит аналогом-прототипом.

Известны газотурбинные установки /ГТУ/ на угольной пыли /см. И.И.Кириллов «Газовые турбины и газотурбинные установки», т.2, Машгиз, М., 56, стр.86-93/. ГТУ на угольной пыли с размером частиц 1-1,5 мм не нашли применения из-за усиленной эрозии лопаток газовых турбин и повышенной токсичности отработавших газов. Однако ГТУ на угольной пыли также служит аналогом, ближайшим аналогом-прототипом.

Известна идея управляемого термоядерного синтеза /УТС/, которую предполагается реализовать на установке «Токамак», примерно к 2050 г. В ней по мнению ученых можно использовать энергию воды, однако удержать плазму плотностью 1014 см-1 при температуре более 108 K с помощью магнитной термоизоляции в реакторе пока не удается. Планируется осуществить этот процесс объединенными усилиями промышленно развитых стран, с вложением огромных средств в этот проект. По оценке руководителя лаборатории государственной экспертизы изобретений ЦНИИатоминформ В.Боброва концепция термоядерного реактора «Токамак» является бесплодной /см. журнал «Техника и наука», 2/90, стр.36-37/.

Для предлагаемых поршневых двигателей на энергии концентрированного раствора сильного электролита и паротурбинной установки внутреннего сгорания /ПТ УВС/, на энергии воды ближайшими аналогами-прототипами являются технические решения, изложенные в материалах патентов №№ 2154738 и 2298106. Автор А.С.Артамонов.

Известны воздушные компрессоры: поршневые, центробежные и осевые /см. К.И.Страхович «Компрессорные машины», Росторгиздат, М., 1961 г/. При конечных давлениях до 100 ата и выше и всасываемых объемах не выше 400 м3/мин применяют поршневые компрессоры, нагнетатели и вакуум-насосы, для давлений до 6-10 ата и всасываемых объемах до 300-400 м3/мин - ротационные компрессоры. При больших всасываемых объемах /до 6-7 тыс. м3/мин/ и повышения давлений до 20-30 ата используют центробежные компрессоры и нагнетатели, вентиляторы высокого давления и центробежные циркуляционные газовые насосы. Для получения очень высоких производительностей /до 10-12 тыс. м3/мин/ и сравнительно невысоких отношений давлений /ε=5-7/ применяют осевые компрессоры.

Известные компрессорные машины являются аналогами-прототипами. Целью изобретения являются существенное уменьшение расхода углеводородного топлива, оздоровление атмосферы и переход работы тепловых двигателей и компрессоров на использование энергии воды. Поставленная цель в изобретении достигается за счет того, что в зону нагрева впрыскивают струи электропроводной жидкости, а нагрев и термохимическое разложение твердого или жидкого топлива осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов, с образованием раскаленной смеси газообразных продуктов разложения углеводородного топлива и электропроводной жидкости.

Кроме того, поставленная цель в изобретении достигается за счет того, что сгорание рабочей смеси осуществляют последовательно друг за другом в зонах камеры сгорания с сжатым воздухом путем смешения его с газообразными продуктами разложения углеводородного топлива и электропроводной жидкости, с воспламенением рабочей смеси в зонах камеры сгорания ударными волнами, с осуществлением детонации и образованием продуктов сгорания с повышенными параметрами температуры и давления. Поставленная цель в изобретении достигается за счет того, что электрические взрывы впрыскиваемых струй из электропроводной жидкости, с образованием плазмы с температурой, превышающей /1,5-5/×104 K, осуществляют последовательно друг за другом в взрывных камерах форсунок, с выходом плазменных струй в зоны реакторов, смешением их с водяным паром, с высокими параметрами температуры и давления и термохимическим разложением его на газообразные водород и кислород, при температуре гремучего газа в реакторе, превышающей 2500°С.

Кроме того, поставленная цель в изобретении достигается за счет того, что в зону нагрева впрыскивают струи концентрированного водного раствора сильного электролита на основе солей, с добавками частиц металлов или графита размером 5-10 микрометров в заданных концентрациях, а нагрев и электротермическую диссоциацию при температуре, превышающей 2500°С раствора электролита с добавками, осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов, с образованием газообразных водорода, кислорода и осколков электролита с добавками. Поставленная цель в изобретении достигается еще и за счет того, что оно снабжено впускными клапанами атмосферного и сжатого воздуха и выпускным клапанами отработанных газов и сжатого воздуха, причем впускной и выпускной клапаны сжатого воздуха соединены с ресивером, а выпускной клапан отработанных газов - с волновым компрессором, коромысла клапанов связаны с соленоидами, включаемыми и выключаемыми электронной системой, разделенная камера сгорания снабжена комбинированной форсункой, с размещенным в ней в слое электроизоляции цилиндром, сообщающимся с трубопроводом подачи спрессованного порошка твердого топлива, снабженным с одной стороны поршнем и механизмом привода, а с другой - мундштуком, цилиндрические каналы из электроизоляционного материала содержат с одной стороны электроды и патрубки с вмонтированными в них шнеками, а с другой - сопла, направленные под углом друг к другу.

Кроме того, поставленная цель достигается в изобретении за счет того, что комбинированная форсунка снабжена взрывной камерой, содержащей днище с отверстиями и систему охлаждения.

Поставленная цель в изобретении достигается еще и за счет того, что в комбинированной форсунке, в слое электроизоляции размещена дополнительная топливная форсунка для впрыскивания в взрывную камеру струй жидкого топлива.

Кроме того, поставленная цель достигается в изобретении за счет того, что кривошипы коленчатого вала выполнены в виде двух элементов с возможностью скольжения друг относительно друга, один из которых снабжен пружиной, размещенной на торце другого, содержащего отверстия для циркуляции жидкости и цилиндрический глухой канал, заполненный послойно жидкостью и сжатым воздухом, другой выполнен в виде двух половин, скрепленных шпильками, а шатунная шейка коленчатого вала соединена с раздвижной частью кривошипа.

Поставленная цель в изобретении достигается еще и за счет того, что в глухом канале с жидкостью размещен поршень со штоком, шарнирно соединенным с раздвижной частью кривошипа.

Кроме того, поставленная цель достигается в изобретении за счет того, что форсунка с взрывной камерой с размещенными в ней цилиндрическими каналами, выполненными из электроизоляционного материала, с одной стороны содержит электроды, а с другой - сопла, направленные под углом друг к другу, при этом форсунка с взрывной камерой снабжена системой охлаждения.

Поставленная цель в изобретении достигается еще и за счет того, что оно снабжено цилиндровой крышкой с встроенной в нее камерой сгорания, сообщающейся с цилиндром путем размещения в цилиндровой крышке рабочих каналов, подсоединенных к камере сгорания, рабочие каналы равномерно размещены по окружности и снабжены профилированными каналами, направленными под углом к днищу поршня.

Кроме того, поставленная цель достигается в изобретении за счет того, что камера сгорания выполнена в виде цилиндра с впускным и выпускным клапанами и снабжена последовательно расположенными друг за другом комбинированными форсунками и противоположно им размещенными форсунками /форсунками-детонаторами/.

Поставленная цель в изобретении достигается еще и за счет того, что волновой компрессор содержит цилиндр, с одной стороны снабженный крышкой с впускными клапанами и механизмами привода - соленоидами для впуска отработанных продуктов сгорания и атмосферного воздуха, а с другой в крышке размещены выпускные клапаны с соленоидами для выпуска сжатого воздуха и отработанных газов.

Кроме того, поставленная цель достигается в изобретении за счет того, что цилиндр снабжен форсунками, размещенными противоположно друг к другу, крышкой с впускным клапаном и соленоидом для впуска в цилиндр атмосферного воздуха и крышкой с выпускными клапанами для выпуска сжатого воздуха и отработанных паров рабочей жидкости форсунок.

Поставленная цель в изобретении достигается еще и за счет того, что волновой компрессор содержит приемную камеру для впуска воздуха, снабженную решеткой с самодействующими пластинчатыми клапанами, демпфирующее устройство с вогнутыми отражателями, сообщающимися с цилиндром, цилиндр с одной стороны содержит форсунки, а с другой - решетку с выпускными пластинчатыми самодействующими клапанами для выпуска сжатого воздуха и паров рабочей жидкости форсунок.

Кроме того, поставленная цель достигается в изобретении за счет того, что система подачи твердого топлива в виде пыли содержит бункер, сообщающийся с приемным устройством, снабженным конической переходной частью с трубопроводом, с размещенным в нем поршнем, связанным с кривошипно-шатунным механизмом привода, бункер снабжен крышкой и вертикальным валом с размещенными на нем билами, подсоединенным к редуктору, связанным с электродвигателем.

Поставленная цель в изобретении достигается еще и за счет того, что содержит емкость с размещенным в ней с одной стороны поршнем со штоком в гидроцилиндре и насос подачи жидкости, а с другой емкость соединена с конической частью, сообщающейся с бункером, содержащим фрезу, связанную с электродвигателем, бункер сообщается с цилиндром, с одной стороны содержащим поршень, связанный штоком с гидроцилиндром и насосом подачи жидкости под давлением, а с другой - коническую часть, подсоединенную к напорному трубопроводу подачи спрессованного порошка твердого топлива. Кроме того, поставленная цель в изобретении достигается за счет того, что реакторы, выполненные в виде удлиненных цилиндров и расположенные равномерно по окружности, снабжены парораспределительными механизмами, подключенными к коллектору пара, соединенному с теплообменником, форсунками плазменных струй металлического пара, размещенными последовательно друг за другом в зонах реакторов, камеры сгорания снабжены форсунками для генерации ударных волн и воспламенения гремучего газа и суживающимися или расширяющимися соплами, соединенными с длинными трубами волновых компрессоров с отражателями, подсоединенными к коллектору пара и паровой многоступенчатой турбине с электрогенератором.

Поставленная цель в изобретении достигается еще и за счет того, что корпуса паровой турбины соединены с магнитным фильтром, содержащим камеру расширения с патрубком, для периодического отвода сконденсированного жидкого металла, снабженную внешним магнитом.

Кроме того, поставленная цель в изобретении достигается за счет того, что камеры сгорания снабжены комбинированными форсунками для впрыскивания раскаленной газообразной смеси термохимического разложения угля и раствора электролита с добавками частиц металлов или графита, с образованием топливовоздушной смеси и впрыскивания струй электротермического разложения электропроводной жидкости с температурой, превышающей 25°С, для воспламенения рабочей смеси, расширяющимися или суживающимися соплами, соединенными с длинными трубами волновых компрессоров, подсоединенными к газовой турбине с электрогенератором и системой охлаждения камер сгорания и волновых компрессоров.

Поставленная цель в изобретении достигается еще и за счет того, что камеры сгорания снабжены форсунками для воспламенения рабочей смеси, размещенными противоположно к комбинированным форсункам, содержащим днище с отверстиями для впрыскивания в камеры сгорания раскаленных газообразных струй продуктов электротермического разложения электропроводной жидкости. Кроме того, поставленная цель в изобретении достигается за счет того, что камеры сгорания снабжены комбинированными форсунками для впрыскивания раскаленных газообразных смесей термохимического разложения жидкого топлива и раствора электролита с добавками, размещенными последовательно друг за другом в зонах камер сгорания, и противоположно им размещенными форсунками-детонаторами, соединенными с расширяющимися или суживающимися соплами и длинными трубами волновых компрессоров с отражателями, сообщающимися с газовой турбиной с электрогенератором, демпфирующие устройства снабжены вогнутыми отражателями.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждый из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - уменьшения расхода углеводородного топлива, оздоровление атмосферы и переход работы тепловых двигателей и компрессоров на использование энергии воды.

Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения - "изобретательский уровень".

Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения - «промышленная применимость».

Изложенная сущность технического решения поясняется чертежами, на которых:

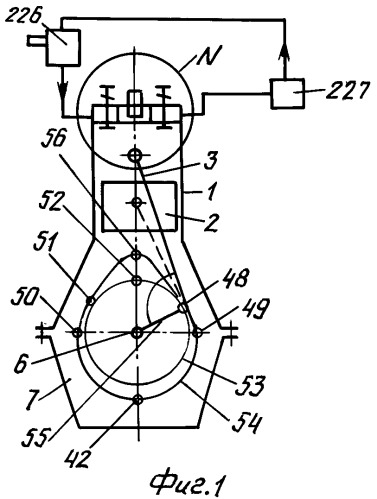

- на фиг.1 показана схема двигателя внутреннего сгорания с коленчатым валом новой конструкции.

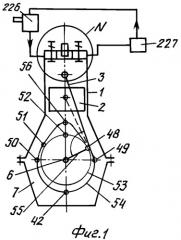

- на фиг.2 изображена часть цилиндра двигателя с изменяемым рабочим объемом, в поперечном сечении.

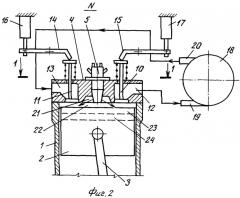

- на фиг.3 приведен вид сверху на крышку цилиндра по 1-1.

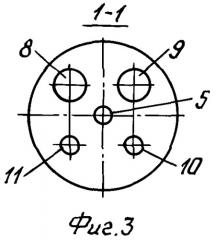

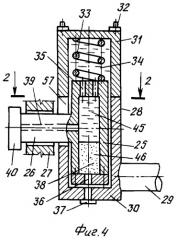

- на фиг.4 показана часть коленчатого вала в продольном разрезе.

- на фиг.5 показана та же часть коленчатого вала с сжатой пружиной.

- на фиг.6 приведен поперечный разрез по 2-2, а на фиг.7 по 3-3.

- на фиг.8 показана часть коленчатого вала с поршнем в продольном разрезе.

- на фиг.9 приведен поперечный разрез по комбинированной форсунке.

- на фиг.10 показан вид на нее сверху по 4-4, а на фиг.11 приведено продольное сечение по взрывной камере, с показом днища форсунки.

- на фиг.12 показан поперечный разрез по комбинированной форсунке для твердого топлива.

- на фиг.13 приведена схема подачи из бункера твердого топлива в виде пыли, с продольным разрезом по камере с поршнем и трубопроводом.

- на фиг.14 приведена схема конструкции для подачи твердого топлива из бака.

- на фиг.15 показан продольный разрез по волновому компрессору.

- на фиг.16 приведен поперечный разрез форсунки, с показом принципиальной схемы генератора электрических импульсов.

- на фиг.17 приведена схема волнового компрессора в продольном разрезе.

- на фиг.18 показан узел 0 по решетке с пластинчатыми клапанами.

- на фиг.19 приведен поперечный разрез волнового компрессора.

- на фиг.20 показан поперечный разрез по крышке цилиндров детонационного двигателя.

- на фиг.21 показан поперечный разрез по крышке цилиндра двигателя с камерой сгорания, выполненной в виде цилиндра.

- на фиг.22 приведен поперечный разрез по 5-5.

- на фиг.23 показана схема газотурбинной установке прерывистого горения /ГТУ ПГ/.

- на фиг.24 показана схема паротурбинной установки внутреннего сгорания, работающей на энергии воды /ПТ УВС/.

- на фиг.25 приведен узел Д" в продольном сечении.

- на фиг.26 показан поперечный разрез по 6-6.

- на фиг.27 показана схема детонационной газотурбинной установки прерывистого горения /ДГТУ ПГ/.

- на фиг.28 показана схема магнитного фильтра.

- на фиг.29 приведен поперечный разрез по взрывной камере форсунки с показом днища, выполненного с отверстиями /второй вариант форсунки по фиг.16/.

Способ работы многотопливного теплового двигателя и компрессора состоит из группы изобретений, основными из которых являются: - многотопливные двигатели внутреннего сгорания /МДВС/ для применения на легковом автотранспорте с обычным («медленным») процессом сгорания со скоростью 20-30 м/с;

- многотопливные двигатели внутреннего сгорания с детонационным, взрывным процессом сгорания со скоростью от 1500 до 3500 м/с для применения на грузовом автотранспорте, железнодорожном, в качестве судовых, стационарных и в др. сферах экономики. Назовем их МДДВС.

- многотопливные двигатели внутреннего сгорания форсированные /МДВСФ/ и /МДДВСФ/;

- компрессоры волновые для работы на энергии отработанных газов;

- компрессоры волновые с рабочим телом, которым служат продукты сгорания углеводородных топлив /многотопливные волновые компрессоры/;

- компрессоры электрические волновые, рабочим телом которых служат продукты электротермической диссоциации концентрированных водных растворов сильных электролитов с добавками частиц металов или графита, для увеличения и регулирования электропроводности суспензии. Вторым примером получения рабочего тела служат продукты электротермической диссоциации воды, впрыскиваемой в зону электрического взрыва струей жидких металлов: сплавов натрий плюс калий, галлий, олово, свинец, висмут, их сплавы, цинк, алюминий и пр.

Топлива для двигателей внутреннего сгорания и компрессоров на современном этапе развития с применением углеводородов: все известные в природе виды твердых топлив, прошедших стадию обогащения (а для бурых углей и горючих сланцев - стадию пиролиза) и применяемых в виде порошков размером частиц 1-1,5 мм в насыпном виде, или в виде крупных и мелких брикетов. Все виды жидких топлив и их альтернатив: нефть, газ и продукты их переработки, включая метанол и этанол, и другие.

Топлива для двигателей внутреннего сгорания и компрессоров на энергии воды: концентрированные водные растворы сильных электролитов с добавками частиц металлов и вода, впрыскиваемая в зону взрыва струй жидких металлов, или водяной пар в среде раскаленных паров жидких металлов.

2. Во вторую группу изобретений входят турбинные двигатели:

- паротурбинная установка внутреннего сгорания /ПТ УВС/; с термохимическим разложением водяного пара с высокими параметрами температуры и давления: Т 550-600°С и Р 18-20 МПа. Иными словами, топливом ПТ УВС является обыкновенная вода.

- газотурбинная установка прерывистого горения /ГТУ ПГ/ на твердом топливе в виде угольной пыли размером 1-1,5 мм, КПД 60-70% и мощностью 200-250 тыс. кВт.

- детонационная газотурбинная установка на жидком, газообразном и твердом топливе, мощн. 200-250 тыс. кВт, КПД 70% и более.

Многотопливный двигатель внутреннего сгорания /МДВС/. Автомобильный.

Четырехтактный двигатель. Показан на фиг.1, 2, 3. Он состоит: из цилиндра 1, поршня/ей/ 2, шатуна 3, крышки цилиндра/ов/ 4, форсунки 5, коленчатого вала 6 и картера с поддоном 7. В крышке цилиндра/ов/ размещены два основных клапана - поз.8 впускной клапан свежего воздуха и выпускной клапан 9 отработавших газов, и два дополнительных - выпускной клапан 10 сжатого воздуха и впускной клапан 11 сжатого воздуха, патрубки в крышке цилиндра для сжатого воздуха 12 и 13, коромысла клапанов сжатого воздуха 14 и 15, которые приводятся в действие с помощью соленоидов 16 и 17. Точно такие же механизмы привода имеют основные клапаны 8 и 9 /не показанные на чертеже/. Включение и выключение соленоидов производится электронной системой по типу известных /см. Е.Б.Пасхин «Современные тенденции в конструкции легковых автомобилей», М.: Знание, Транспорт, 1985/4, стр.18/.

С помощью выпускного патрубка 12 сжатого воздуха и впускного 13 двигатель соединен с ресивером 18, имеющим патрубки 19, 20. В крышке цилиндра/ов/ выполнена полость 21, являющаяся камерой сгорания при работе двигателя на холостом ходу и небольших нагрузках. Дальнейшее увеличение объема камеры сгорания в зависимости от режима работы /обороты, нагрузка/ производится за счет объема цилиндра при движении поршня в нижнюю мертвую точку /н.м.т./. Последовательные изменения объема показаны поз.22, 23, 24.

Рабочий цикл в двигателе осуществляется следующим образом:

- пуск двигателя. Двигатель в период пуска во время прокручивания коленчатого вала работает как компрессор, закачивая сжатый воздух в такте «сжатия» через периодически открывающийся клапан 10 в ресивер 18.

При этом работает также клапан 8 - впускной - свежего воздуха. Иными словами, в период пуска работают только два клапана, расположенные по диагонали друг относительно друга, или все клапаны 8-10-11-9 и форсунка 5 с впрыскиванием топлива на холостом ходу. Давление сжатого воздуха в ресивере 18 достигло заданного значения, например 10 кг/см2. Сразу же включает комбинированная форсунка 5, которая обеспечивает выполнение двух функций: функцию форсунки, из которой в полость 21 «впрыскиваются» раскаленные струи газообразного топлива, независимо от того, на каком топливе в данный момент работает двигатель - твердом или жидком /подробно по комбинированным форсункам смотри ниже/, и функцию поджигающего устройства. Следом за струями газообразного топлива /точнее газообразного топлива в смеси с продуктами электротермического разложения струй электропроводной жидкости/ «впрыскиваются» струи раскаленных продуктов электротермического разложения струй электропроводной жидкости, которые подобно факельному зажиганию в форкамерных двигателях воспламеняют рабочую обедненную смесь, с коэффициентом избытка воздуха α более 1,15-1,2 /см. В.П.Алексеев «Двигатели внутреннего сгорания», Машгиз, М., 1960 г., стр.176-177. За счет сгорания обедненной смеси экономия топлива достигает 10-12%.

После расширения газов и обратного такта с движением поршня в верхнюю мертвую точку /в.м.т./ открывается выпускной клапан 9 /основной/ и отработанные газы выходят в атмосферу.

Напомним - в этот отрезок времени ресивер находится под заданным давлением Р. Следом за выпуском отработанных газов открывается с помощью соленоида 16 и электронной системы впускной клапан 11 сжатого воздуха при движении поршня 2 в н.м.т. с заполнением свежим воздухом полости 21 и зоны 22. Снова два раза включается форсунка 5 с совершением рабочего хода поршня и выпуском газов через клапан 9. На этом режиме двигатель работает на малой мощности и вхолостую при наименьшей подаче топлива форсункой 5. При работе только двух клапанов 11-9.

Давление в ресивере 18 снизилось до заданного значения.

Включается снова впускной клапан 8 свежего воздуха, далее при движении поршня в в.м.т. клапан 10, далее при движение поршня в н.м.т. клапан 11, рабочий ход - форсунка два раза сработала и выпуск отработанных газов через открытый клапан 9.

С изменением режима работы двигателя /обороты, нагрузка/ в сторону повышения мощности электронной системой производится задержка отключения соленоида 16 клапана 11, при движущемся в н.м.т. поршне, например до зоны 23, 24, и поступление в цилиндр большего количества сжатого воздуха, вплоть до максимального значения - зона 24.

Однако и при этом двигатель работает или только с помощью клапанов 11-9, когда ресивер находится под повышенным давлением "Р", или только с помощью работы клапанов основных клапанов 8, 9 и дополнительных 10, 11, в периоды пониженного давления "р" в ресивере 18.

Итак, в периоды повышенного /заданного/ давления сжатого воздуха в ресивере 18 работают только клапаны 11-9, а в периоды пониженного давления сжатого воздуха /заданного/ в ресивере - все клапаны, по порядку 8-10-11-9. Частота переключения с одного режима работы клапанов - режим 11-9 на режим 8-10-11-9 при повышении мощности двигателя увеличивается, с чем и справляется электронная система двигателя /не показана на чертеже/.

Работа двигателя на полную мощность осуществляется только с помощью работы основных клапанов 8-9.

Особенности работы двигателя на переходных режимах.

Первое. Изменение рабочего объема камеры сгорания 21-22, 22-23-24 на переходных режимах обеспечивает повышение КПД - среднего эксплуатационного КПД.

За счет этого расход топлива снижается при движении автомобиля с новым двигателем в городских условиях /см. К.Чириков "Двигатель", М.: Знание, Техника, 1983/2, стр.5-6/.

Второе. При работе на переходных режимах в рабочих процессах участвуют порции воздуха с значительно меньшими объемами, чем рабочий /ие/ объем цилиндра.

В результате двигатель работает с продолжительным расширением продуктов сгорания, меньшими давлениями и температурами перед выпуском отработавших газов.

Кроме того, снижаются насосные потери энергии, температура выхлопных газов и охлаждающей жидкости. Все эти дополнительные преимущества перед обычными ДВС существенно повышают КПД двигателя /см. "Тепловые двигатели и компрессоры" С.Н.Григорьев, Трансжелдориздат, 1959 г., стр.123, 136-139/.

Однако все эти показатели еще больше повышаются с применением в многотопливном двигателе коленчатого вала новой конструкции. Коленчатый вал показан на фиг.1 - поз.6. Его отличие от известных коленчатых валов с жесткими кривошипами состоит в том, что он позволяет использовать в двигателе дополнительную энергию газов при угле поворота от 90° до 180° за счет того, что кривошипы состоят из двух частей, - одна из которых, соединенная с шатуном, имеет возможность скольжения относительно первой, соединенной с коренной шейкой вала.

При этом используется дополнительная анергия от продолжительного расширения продуктов сгорания /см. М.М.Вихерт "Конструкция и расчет автотракторных двигателей", Машгиз, М., 1957 г., стр.33-37, 29-32/.

Коленчатый вал новой конструкции состоит: /фиг.4/ из кривошипа 25 и вала с коренной шейкой 26, установленного в подшипнике 27, Скользящего кривошипа 28, содержащего шатунную шейку 29, который выполнен из двух частей 30 и 31, соединенных между собой с помощью шпилек 32.

Между кривошипами установлена пружина 33, а пространство между ними залито жидкостью /минеральное масло, вода и др./ 34.

В кривошипе 25 в верхней части тела выполнены отверстия 35, а в нижней отверстие 36. Пробка 37.

Внутри кривошип 25 имеет вертикальную полость, выполненную в виде цилиндра, в которой сверху размещена та же жидкость, что и поз.34, а снизу сжатый газ поз.38. Вал имеет сквозной канал 39 для подачи жидкости в вертикальную полость кривошипа 25 и сальниковую коробку 40, в которую поступает от насоса жидкость /не показано/. На фиг.5 часть коленчатого вала показана со смещением в н.м.т. скользящего кривошипа 28 за счет давления шатуна /не показанного на чертеже/ на шатунную шейку 29. Смещение в нижней мертвой точке на величину поз.41.

Работает коленчатый вал в новом многотопливном двигателе следующим образом: сила давления шатуна на шатунную шейку 29 с помощью скользящего кривошипа 28 передается на кривошип 25 посредством пружины 33 и жидкости 34, которая через отверстия 35 в полости кривошипа 25 сжимает предварительно закачанный в полость газ 38. При движении поршня 2 в нижнюю мертвую точку шатунная шейка - ее центр занимает положение поз.42 со смещением на величину поз.41. При этом пружина полностью сжата, как показано на фиг.5, а жидкость 34 через отверстия 35 еще больше заполнила полость в кривошипе 25 - положение поз.43, а газ сжат ею - поз.44. В начальный момент жидкость занимает в полости положение поз.45. Полость 46. При обратном ходе поршня в верхнюю мертвую точку пружина 33 и сжатый газ из положений 47 и 44 снова занимают положение 33 и 38, как показано на фиг.4. При этом за полный оборот коленчатого вала во время рабочего хода поршня /см. фиг.1/ центр шатунной шейки коленчатого вала последовательно занимает положения, показанные поз.48, 49, 42, 50, 51, 52. Траектория движения центра шатунной шейки при обычном коленчатом вале поз.53. При новом поз.54. При этом в точке 48, когда угол между осью шатуна и осью кривошипа коленчатого вала составляет 90°, и в точке 51, находящихся на одной горизонтальной прямой, центр шейки шатуна движется не по траектории 53, а ниже по траектории 54. По траектории 53 все элементы кривошипа коленчатого вала занимают положения, показанные на фиг.4. Кривошип поз.55.

Итак, при периодическом движении поршня 2 и шатуна 3 периодически приводятся в возвратно-поступательное движение скользящие кривошипы коленчатого вала 6 /на чертежах фиг.4, 5 показана только часть коленчатого вала с одним кривошипом/, которые сжимают пружину/ны/ 33 и сжатый газ 38 с помощью жидкости 34, 45 и накапливают энергию от сил давления газов и сил инерции возвратно-поступательно движущихся масс Р∑=Р2+Pj в нижней мертвой точке. При обратном ходе поршня за счет вращения маховика пружина и сжатый газ стремятся занять свое первоначальное положение, распрямляясь и расширяясь в своем движении. В это время жидкость 43 из полости 46 через отверстия 35 снова перетекает в пространство с пружиной скользящего кривошипа 28 и занимает положение поз.34. Таким образом во время обратного хода поршня в в.м.т. происходит отдача накопленных энергий сжатой пружины и сжатого газа в рабочий процесс, что позволяет существенно снизить массу маховика и затраты энергии на его вращение. Эта энергия сжатых пружины и газа в 4-тактном двигателе сразу идет при выходе из нижней мертвой точки на ускорение поршня и шатуна и незначительно на выталкивание из цилиндра отработавших газов. При этом пружина 33 и сжатый газ 38 при сборке коленчатого вала имеют заданное напряжение /пружина напряжена и газ находится под заданным давлением/ для удержания подвижного скользящего кривошипа 28 в рабочем состоянии и уравновешивания его от центробежных сил инерции Кr вращающихся масс mr кривошипного механизма. Однако если сопротивление движению поршня в в.м.т. при выталкивании отработанных газов из цилиндра через клапан 9 окажется меньшим, чем сила инерции от возвратно-поступательно движущихся масс поршня и шатуна , то произойдет удар поршня о крышку цилиндра, точка 56 на фиг.1. Для избежания удара и использования сил инерции в верхней мертвой точке выпускной клапан 9 за счет электронной системы, воздействующей на соленоид этого клапана, поддерживается в полузакрытом состоянии, обеспечивая дросселирование газа в выпускную систему, или в выпускную систему и турбонагнетатель, или в волновой компрессор для использования энергии на наддув двигателя. Таким образом в четырехтактном двигателе с коленчатым валом новой конструкции силы инерции используются для совершения полезной работы четыре раза за один рабочий цикл, что существенно повышает КПД многотопливного ДВС.

При сборке коленчатого вала сначала через отверстие 36 заливается жидкость /масло, вода и др./, а после этого подается газ под заданным давлением. Отверстие 36 в кривошипе 25 закрывается /заделывается/ пробкой /не показанной на чертеже/, а отверстие в скользящем кривошипе пробкой 37.

Пример. В известном дизеле 64 18/22 мощностью N=110 кВт, число оборотов n=750 об/мин, КПД=38%, при замене старого на новый коленчатый вал мощность двигателя возросла бы до N=151 кВт, или на 37,3%. При одной и той же мощности двигателя дизель с новым коленчатым валом имел бы КПД 52%, вместо 38%. Иными словами, двигатель внутреннего сгорания с новым коленчатым валом по КПД превышает любой существующий ДВС, который работает по циклу Карно.

Интересно отметить, что тот же дизель, но с новым коленчатым валом и повышенной частотой вращения его, например до 3000 об/мин, имел бы КПД уже более 60%. Т.е. наблюдается рост КПД и снижение расхода топлива с повышением оборотов вала двигателя.

Отметим. В скользящем кривошипе 28 в его части, соединенной с шатунной шейкой, т.е. в поз.30, выполняется прорезь 57, показанная на фиг.4-6, для движения скользящего кривошипа относительно неподвижного к нему вала с коренной шейкой 26.

Ресивер поз.18. Особыми условиями работы нового двигателя являются соблюдение-поддержание параметров сжатого воздуха в ресивере во время его работы на переходных режимах и максимальной мощности.

1. Давление сжатого воздуха в ресивере не рекомендуется снижать на большие величины, например на 1/3,1/2. Снижение должно быть около 5-10%. Так если в ресивере давление расчетное сжатого воздуха достигает 10 кг/см2, то при отборе из него сжатого воздуха с помощью клапана 11 и впуска его в цилиндр это давление может стать 9-9,5 кг/см2. Дальнейшее снижение давления при отборе из ресивера сжатого воздуха нежелательно потому, что снижается термический КПД рабочего цикла двигателя. Для легковых автомобилей со средней мощностью двигателя 80 кВт, рабочим объемом 1,6 л, объем ресивера на давление сжатого воздуха 10-20 кг/см2 может быть около 5-6 литров. При этом двигатель работает примерно четыре-пять раб. циклов только от ресивера с помощью клапанов 11-9, на переходных режимах с небольшой мощностью, после чего на этом же режиме переходит на работу с помощью всех клапанов 8-10-11-9, для пополнения ресивера сжатым воздухом. И снова работает только с помощью клапанов 11-9 после небольшого промежутка времени, но уже как 2-тактный двигатель /так как в этом режиме у него есть запас сжатого воздуха/. Второй вариант конструкции коленчатого вала показан на фиг.8.

В отличие от первого коленчатого вала, показанного на фиг.4-7, второй содержит дополнительно поршень 58 со штоком 59. Вращающийся кривошип 60 содержит перемычку 61 с отверстиями 62. Рабочая жидкость 63, сжатый газ 64.

Работает коленчатый вал следующим образом: при движении поршня 2 в нижнюю мертвую точку шатун 3 передает усилие на шатунную шейку 29 коленчатого вала, которая в нижней мертвой точке занимает положение 65, а скользящий кривошип положение 66. При этом верхняя часть скользящего кривошипа 31 толкает поршень 58 через шток 59 и одновременно сжимает пружину 33. Поршень вытесняет жидкость через отверстия 62 и сжимает сжатый газ 64 до еще большего давления. Обратный ход поршня сопровождается скольжением кривошипа 28 по кривошипу 25, распрямлением пружины /ин/ и перетеканием жидкости из нижней полости 67 в верхнюю полость 68.

Технология сборки коленчатого вала с нагнетанием жидкости и сжатого газа в кривошипы одинакова с первой с коленчатым валом по фиг.4-7.

Топливная система на жидком топливе. На фиг.9 показана комбинированная форсунка и принципиальная схема генератора электрических импульсов. Комбинированная форсунка состоит: из наружного корпуса 69, в котором выполнены каналы 70 для прохода охлаждающей жидкости из патрубков 71 и 72. Корпус содержит взрывную камеру 73 с соплом 74. Внутри наружного корпуса размещен корпус 75, выполненный из керамического электроизоляционного материала, имеющий патрубки 76. Внутренний корпус имеет каналы 77, размещенные диаметрально противоположно друг другу с сообщающимися с ними патрубками 76 и 77. Каналы с одной стороны содержат электроды 78 и 79, а с другой - сопла 80. Внутри патрубков 76 уста