Способ получения упорядоченных наноструктурированных пленок на основе наночастиц

Иллюстрации

Показать всеИзобретение относится к области нанотехнологии, а именно к получению нанострукгурированных тонкопленочных материалов с заданными свойствами для микро- и наноустройств: микро- и наносенсоров, чипов, фотонных кристаллов и т.д. Сущность изобретения: в способе получения упорядоченных наноструктурированных пленок на основе наночастиц путем структурирования подложки и последующего нанесения на него слоя сферических наночастиц материала пленки методом центрифугирования наночастиц из дисперсии, структурирование подложки осуществляют путем нанесения на подложку слоя сферических наночастиц большего диаметра, чем наночастицы материала пленки, методом центрифугирования. Изобретение обеспечивает более тонкое структурирование подложки. 3 з.п. ф-лы, 4 ил., 4 табл.

Реферат

Область техники

Изобретение относится к области нанотехнологии, а именно к получению наноструктурированных тонкопленочных материалов с заданными свойствами для микро- и наноустройств: микро- и наносенсоров, чипов, фотонных кристаллов и т.д.

Уровень техники

Перечень терминов

Наночастицы - органические или неорганические гранулы размерами 1-100 нм (нанометров). Ансамбли наночастиц - совокупность наночастиц, образующих структуру определенной архитектуры.

Метод центрифугирования (spin-coating technology) - метод нанесения тонких пленок, основанный на покрытии подложки раствором материала с последующим быстрым ее вращением, приводящим к испарению растворителя и образованию тонкой пленки. Наноструктурированая пленка - тонкое покрытие, структура которого характеризуется рельефом с 1-100 нм, органических или неорганических частиц, гранул размерами 1-100 нм свободных или в связующем полимере, микрочастиц с наноразмерными порами. Тонкие пленки - полимерные слои толщиной от нескольких нм до десятков мкм. Тонкопленочные устройства - электронные устройства, состоящие из двух и более слоев толщиной менее 1 мкм, а также других необходимых структурных элементов: электродов, изолирующей оболочки.

Подложка - поверхность, материал, на который наносится раствор наночастиц и в процессе испарения растворителя происходит процесс самосборки наночастиц. Самосборка наночастиц - процесс упорядочения совокупности наночастиц за счет сил взаимодействия наночастиц друг с другом, с подложкой и растворителем в процессе испарения растворителя.

Разработка методов получения упорядоченных ансамблей наночастиц и формирование на их основе наноструктурированных функциональных пленок с заданными характеристиками - одна из актуальных проблем современной фундаментальной и прикладной науки. Упорядоченные ансамбли формируются из тонких пленок или микрокапель раствора (Nagayama, К. Two-dimensional self-assembly of colloids in thin liquid films. Colloids and Surfaces A: Physicochemical and Engineering Aspects 109 (1996) 363-374; Aizenberg J., Braun P.V., Wiltzius P. Patterned Colloidal Deposition Controlled by Electrostatic and Capillary Forces. Phys. Rev. Lett. VOL 84, N 13. P. 2997-3000; Br'etagnol F., at al. Fabrication of functional nano-patterned surfaces by a combination of plasma processes and electron-beam lithography. Nanotechnology 18 (2007) 135303). Технологии самосборки основываются на процессе самоорганизации ансамбля наноструктур в диссипативной системе (Николис Г., Пригожин И. Самоорганизация в неравновесных системах. От диссипативных структур к упорядоченности через флуктуации. - М.: Мир, 1979. 512 с.).

Существующие технологии управления архитектурой ансамбля основаны на использовании кинетического фактора, реализуя процесс самосборки ансамбля наночастиц при испарении растворителя из слоя (капли) коллоидного раствора микро- или наночастиц, нанесенного на подложку. При такой технологии можно управлять архитектурой ансамбля, варьируя время испарения, толщину исходного слоя раствора и т.д. Особые условия возникают при реализации процесса в малом объеме. Уменьшение объема системы от микро- к наномасштабам приводит к пространственному перераспределению заключенных в нем наноструктур с образованием на подложке их упорядоченного или частично упорядоченного ансамбля некоторой архитектуры.

Процессы упорядочения могут быть основаны на способности так называемых диссипативных структур в открытой системе к самоорганизации за счет необратимых процессов с фазовым переходом (Николис Г., Пригожин И. Самоорганизация в неравновесных системах. От диссипативных структур к упорядоченности через флуктуации. - М.: Мир, 1979. 512 с.) Их физическая реализация может заключаться в использовании микрообъемов испаряющегося в атмосферу или окружающую или среду растворителя, содержащего данные наночастицы (в виде эмульсии или коллоидного раствора).

В качестве микрореакторов, в изменяемом объеме которых происходит процесс самоорганизации наноструктур и которые являются своего рода интерфейсом между микро- и наномасштабами упорядочения, могут выступать как микрокапли раствора на подложке, так и тонкие пленки такого раствора. В первом случае система ограничена в трех изменениях, во втором можно говорить об одномерном пространственном ограничении. Выбором геометрии микрореактора определяется и применяемая технология.

Для автоматизированного создания микрокапель (матриц микрокапель) существует две основных технологии: 1. Системы с рабочей частью типа игла-кольцо (pin-and-ring). Примером прибора такого типа является микроробот Affymetrix GMS 417 Arrayer, предназначенный для создания биочипов. 2. Струйные технологии (ink-jet printing) - создание микрокапель растворов с помощью специальной реактивной насадки, выбрасывающей заданную порцию раствора на подложку в определенном ее месте, наподобие того, как это реализуется в струйном принтере.

Исследования, проведенные в ЦФ РАН, показали, что испарение в микрообъемах обладает сильной нестационарностью, причем время испарения растворителя позволяет существенно контролировать морфологию твердой фазы, образующейся из раствора на подложке.

Схожие процессы имеют место в тонких пленках, стандартизированное нанесение которых с возможностью широкого варьирования толщины пленки и растворителя с технологической точки зрения возможно с большим успехом, чем создание микрокапель. Метод центрифугирования (технология spin-coating) позволяет наиболее точно контролировать время испарения, а значит, и процессы формирования морфологии наноструктуры.

Поэтому метод центрифугирования является перспективной технологией получения наноструктурированных самособирающихся упорядоченных слоев на основе полимеров и наночастиц и материалов тонкопленочных наноструктурированных слоев, применяемых в качестве элементов хемосенсоров (их подложек), а также оптических светоизлучающих диодов (ОСИД) (OLED - organic light emitting diode, а также PLED - polymer light emitting diode) - в качестве материалов защитного барьерного слоя, предотвращающего попадание влаги и кислорода в светоактивную среду.

Наноструктурированные пленки могут быть использованы как элементы оптических сенсорных устройств, в том числе - мембран, покрывающих индикаторный слой, замедляющих прохождение газофазного аналита к чувствительным элементам сенсора. Скорость диффузии аналита через мембрану при этом является дополнительным дескриптором для определения аналита.

Кроме того, методики, развитые для получения наноструктурированных слоев на основе наночастиц, могут быть использованы при получении фотонных кристаллов. Известно применение технологии ink jet printing для изготовления 3D-ансамблей размером около 50 нм для производства фотонных кристаллов.

Центрифугирование широко используется для получения тонких пленок методом ??? (см., например, патент, Cui, at al. US 7,090,783 (2006).

Для оптических приложений (фотонные кристаллы), а также для хемосенсоров может быть интересно получение таких пленок, в которых наночастицы сгруппированы в ячейки, которые расположены упорядоченно. Данного эффекта можно добиться при самосборке пленки не на гладкой подложке, как обычно, а на предварительно структурированной, т.е. имеющей рельеф - лунки, борозды, канавки, в которые попадают наночастицы при самосборке.

Структурирование подложки - это важная технологическая проблема. Так, в патенте US 7,247,349 В2 (2007) (Method of self-assembly and optical applications of crystalline colloidal patterns of substrates) описывается способ структурирования подложки методом лазерной литографии с последующим получением структурированной пленки нанесением раствора по технологии центрифугирования. Данный способ является наиболее близким к предложенному.

Недостаток подхода к структурированию подложки на основе лазерной литографии связан с тем, что управление рельефом осуществляется выбором параметров лазерного излучения, при этом, поскольку длина волны промышленных лазеров находится в диапазоне видимого света, невозможно структурировать подложку, создавая на ней детали рельефа (лунки и т.д.) размером менее нескольких сотен нм.

Раскрытие изобретения

Для нужд нанотехнологий бывает необходимо применение более тонкого структурирования подложки. Это является задачей изобретения.

Для решения этой задачи предложено структурировать подложку, нанося на гладкую подложку упорядоченные слои наночастиц. При этом упорядоченный рельеф подложки создается самими частицами.

Данная задача решается способом получения упорядоченных наноструктурированных пленок на основе наночастиц путем структурирования подложки и последующего нанесения на него слоя сферических наночастиц материала пленки методом центрифугирования наночастиц из дисперсии, отличающийся тем, что структурирование подложки осуществляют путем нанесения методом центрифугирования на подложку слоя сферических наночастиц большего диаметра, чем наночастицы материала пленки.

В частном случае для структурирования подложки в качестве сферических наночастиц используют частицы полистирола с поверхностными карбоксильными группами диаметром 1015-1025 нм.

При этом в качестве наночастиц материала пленки могут быть использованы частицы полистирола с поверхностными амино- и имидозолиновыми группами диаметром 88-92 нм, а также частицы кремнезема с поверхностными силанольными группами диаметром 220-230 нм.

Изобретение иллюстрируется чертежами.

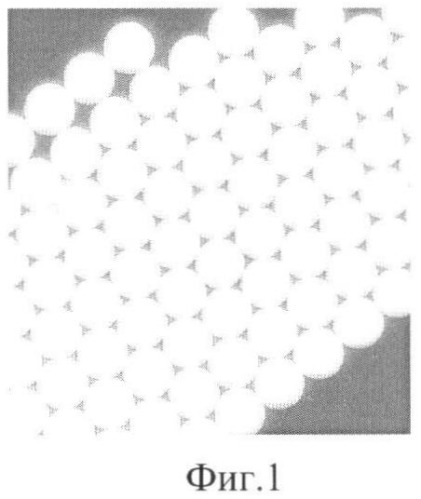

На фиг.1 показана подложка, структурированная упорядоченным слоем наночастиц. На фиг.2 показаны электронные микрофотографии полимерных частиц диаметром 90 нм (А) и 1020 нм (Б), а также результаты атомно-силовой микроскопии частиц кремнезема диаметром 225 нм (В). Цветные круги показывают различные типы упаковки сфер, присутствующие в образце - гексагональная (желтый контур) и квадратная (красный контур).

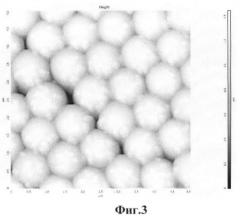

На фиг.3 показано полученное с помощью атомно-силового микроскопа изображение образца, синтезированного методом центрифугирования из суспензии полистирольных частиц диаметром 1020 нм. Поверх 1020 нм микросфер нанесены полистирольные частицы диаметром 90 нм.

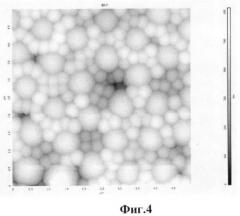

На фиг.4 показано полученное с помощью атомно-силового микроскопа изображение образца, синтезированного методом центрифугирования из суспензии полистирольных частиц диаметром 1020 нм. Поверх 1020 нм микросфер нанесены частицы кремнезема диаметром 225 нм.

При упорядоченном расположении частиц они образуют рельеф, характеризующийся наличием возвышенностей (верхние части наночастиц) и впадин (пространство между наночастицами) (см. фиг.1). Дальнейшее формирование наноструктурированной подложки будет заключаться в том, чтобы нанести на структурированную подложку методом центрифугирования наночастицы меньшего диаметра, на расположение которых при самосборке структурированная подложка окажет упорядочивающее воздействие (см. фиг.3, 4).

Экспериментальные и теоретические исследования возможностей данного метода, проведенные в ЦФ РАН, показали его перспективность.

Управление морфологией формирования наноструктурированной пленки с помощью указанного метода осуществляется варьированием сил взаимодействия между наночастицами и подложкой, а также с учетом закономерностей самосборки. Они становятся ясны из следующих теоретических соображений.

Движущей силой, вызывающей перемещения наночастиц при самосборке и оптимизацию их взаимного расположения (понижение свободной энергии системы), является перемещение межфазной границы дисперсионная среда - воздух, силы инерции (в случае применения технологии центрифугирования), а также связанные с этим гидродинамические потоки. Межчастичные взаимодействия являются практически точечными, контактными. Поэтому энергию финальной системы частицы - подложка можно оценивать по энергии контактов между частицами. Идеально упакованной системе отвечает расположение частиц, соответствующее оптимальному соотношению контактов частиц разных сортов друг с другом и с подложкой.

Пусть свободная энергия системы раствор - наночастица - подложка может быть представлена в виде:

где Cij - энергия контакта наночастицы i-того и j-того типов, Nij - количество контактов наночастиц i-того и j-того типов (возможна и ситуация, когда i=j (в этом случае контактируют частицы одного типа), Sk - энергия контакта наночастицы k-того типа с подложкой, Nk - количество таких контактов; n - количество типов частиц.

При этом следует отметить, что перемещение частиц, приводящее к оптимизации функции (1), возможно, как правило, только при наличии растворителя, когда частицы сохраняют подвижность. Когда растворитель испаряется, частицы, в основном, фиксируются на тех местах, на которых они оказались к этому моменту. Поэтому кинетика испарения растворителя имеет важное значение, т.е. определяющую роль играют скорость испарения и локализация смоченных областей на финальной стадии высыхания. Характер адсорбции растворителя на частицах и подложке также следует иметь в виду при анализе формулы (1). Кроме того, надо заметить, что по мере удаления растворителя энергия межчастичного контакта все в большей степени определяется когезионными или адгезионными взаимодействиями, т.е. энергия контакта становится все более отрицательной. Поэтому система агрегированных частиц энергетически выгоднее системы изолированных частиц.

Рассмотрим конкретные случаи.

1. Пусть в системе имеются частицы одного типа. При этом (1) принимает вид

где С - энергия контакта между частицами, Npp - количество межчастичных контактов, S - энергия контакта частицы с подложкой, Nsp - количество контактов частиц с подложками.

При этом возможны два случая:

а) С<S (энергия контакта частицы с подложкой больше, чем энергия межчастичного контакта). При этом энергетически выгодна такая конфигурация, при которой число контактов с подложкой максимально. Предельный случай - каждая частица имеет контакт с подложкой (Nsp=N, где N - полное число частиц). В случае если при этом условии достигается максимальное число контактов между частицами, это соответствует ситуации образования 2D-системы или монослоя.

б) С>S (энергия контакта частицы с подложкой меньше, чем энергия межчастичного контакта). При этом энергетически выгодна такая конфигурация, при которой число контактов с подложкой минимально, а число контактов между частицами максимально. Это означает, что возникает 3D-ансамбль, - структура с минимальной площадью контакта с подложкой, максимально компактная, по крайней мере, частично соответствующая плотной упаковке (поскольку это не противоречит минимизации площади контакта с подложкой).

2. Пусть в системе имеются частицы двух типов. При этом (1) принимает вид

Если частицы состоят из материалов, сильно отличающихся по природе, например, гидрофобных и гидрофильных, то энергетически выгодно образовывать контакты с частицей своего типа. В этом случае N12 должно быть минимальным, a N11 и N22 максимальными. Но, кроме того, необходимо учитывать контакты с подложкой. Например, если частицы первого типа имеют хорошую адгезию к подложке, а частиц второго типа взаимодействуют с ней слабо, то второй тип частиц будет вытесняться наверх, при этом число контактов первого типа частиц будет максимальным.

Насколько полно реализуются эти тенденции, зависит от кинетики процесса высыхания: в какой степени успевает система частиц прийти в конфигурацию с минимальной энергией, пока частицы не потеряли подвижность, и в какой степени этому препятствуют капиллярные, инерционные и гидродинамические силы, возникающие при испарении растворителя.

Все это иллюстрирует возможность управления морфологией наноструктурированной пленки путем выбора материала наночастиц и подложки, очередности нанесения слоев, а также кинетики высыхания дисперсионной среды для формирования методом центрифугирования упорядоченных систем наночастиц заданной архитектуры.

Примеры процедуры получения наноструктурированной пленки

1. Приборы и материалы, подготовка наночастиц

Нанесение пленки производилось методом центрифугирования из водной дисперсии наночастиц на установке Spincoater P6700 производства Specialty Coating Systems (США) с модулем расширения Dispenser D6004, которая позволяет получать однослойные и многослойные пленки толщиной от сотых долей микрона. Процесс нанесения жидкой фазы на подложку полностью автоматизирован. Благодаря синхронизации модуля нанесения водных дисперсий и центрифуги, скорость вращения которой составляет от 100 до 8000 оборотов в минуту, а время разгона - от 1 до 30 с в зависимости от требований технологического процесса, можно программировать сложные многоступенчатые процессы и получать пленки с заданными параметрами.

В качестве подложки использовали покровные стекла для микроскопа толщиной 0.17 мм, размером 23×23 мм. Особое внимание уделялось процессу промывки стекол, т.к. наличие даже незначительного количества примесей на поверхности стекла существенно влияет на адсорбцию частиц.

Для нанесения использовались монодисперсные сферические частицы различной природы: полимерные и кремнеземные (фиг.1). Характеристики дисперсий сферических наночастиц, использованных для нанесения, приведены в Таблице 1 (дисперсионная среда - дистиллированная вода).

| Таблица 1 | ||||

| № | Материал сферических наночастиц | D, Нм | Концентрация, мас.% | ζ (рН=6.8), мВ |

| 1 | Сополимер стирола с N-винилформамидом, частицы с поверхностными амино- и имидозолиновыми группами | 90 | 1.92 | +48 |

| 2 | Полистирол с поверхностными карбоксильными группами | 1020 | 10.0 | -52 |

| 3 | Кремнезем с поверхностными силанольными группами | 225 | 4-5 | -42 |

Монодисперсные полимерные наночастицы диаметром 90 нм были получены эмульсионной сополимеризацией стирола (Ст) с N-винилформамидом (ВФА) (97:3 массовых частей) под действием радикального инициатора с катионными имидозолиновыми группами - 2,2'-азо-бис-[2-(2-имидазолин-2-ил)пропан] дигидрохлорида в растворах катионного поверхностно-активного вещества цетилтриметиламмоний бромида [Шевченко Н.Н., Меньшикова А.Ю., Баженова А.Г., Селькин А.В., Анищенко Е.С., Якиманский А.В. // Самосборка монодисперсных полимерных частиц в фотонные кристаллы и введение в них хромофоров. Химия высоких энергий, 2008. Т. 42. №4. С.(в печати)]. В процессе синтеза мог также происходить частичный гидролиз находящихся в поверхностном слое формируемых частиц сополимера П(Ст-ВФА) звеньев N-винилформамида с образованием алифатических аминогрупп. Поэтому эти наночастицы имели поверхностные амино- и имидозолиновые группы. Полученную полимерную дисперсию очищали от водорастворимых примесей, в том числе и от эмульгатора, диализом против бидистиллированной воды с ее периодической сменой до тех пор, пока электропроводность воды не переставала изменяться. Далее методом микрэлектрофореза на анализаторе Malvern Zetasizer Nano ZS определяли ζ-потенциал частиц (фоновый электролит - 10-3 М NaCl), который имел высокое положительное значение благодаря ионизации амино- и имидозолиновых групп на поверхности частиц (Таблица 1).

Монодисперсные микросферы полистирола диаметром 1020 нм получали методом безэмульгаторной эмульсионной полимеризации стирола в присутствии буферной соли, гидрофосфата натрия, под действием радикального инициатора 4,4'-азо-бис(4-цианизовалериановой кислоты), который вводит в полимерные цепи концевые карбоксильные группы [Меньшикова А.Ю., Евсеева Т.Г., Шабсельс Б.М., Ильина И.Е., Власов Г.П. // Влияние кислотно-основного равновесия в процессе безэмульгаторной полимеризации стирола с карбоксилсодержащим инициатором на коллоидные характеристики дисперсной системы Коллоидн. журн. 1997. Т. 59. №5. с.671-675]. Полученную полимерную дисперсию очищали от водорастворимых примесей методом трехкратного последовательного центрифугирования и редиспергирования в бидистиллированной воде. Стандартным методом микрэлектрофореза определяли ζ-потенциал частиц полистирола и кремнезема (фоновый электролит - 10-3 М NaCl), которые имели высокое отрицательное значение благодаря ионизации поверхностных карбоксильных или силанольных групп (Таблица 1).

Диаметр полимерных частиц определяли методом электронной микроскопии (электронный микроскоп JEM 100 S фирмы "JEOL", Япония). Образцы наносили на формваровые подложки, обработанные 1% раствором додецилсульфата натрия. После высушивания производили фотографирование. Среднечисленный диаметр рассчитывали исходя из размера 200-500 частиц, который определяли по электронным микрофотографиям.

Морфологии пленок и их толщины изучались на атомно-силовом зондовом микроскопе Solver Bio фирмы NT MDT (Россия).

Первый этап получения пленки: структурирование подложки

Структурирование подложки осуществлялось нанесением методом центрифугирования слоя раствора полистирольных частиц диаметром 1020 нм (таблица 1).

Вначале капля раствора объемом 0.5 мл наносилась на неподвижную стеклянную подложку, установленную на spin-coater. Далее осуществлялась раскрутка подложки в несколько стадий, описанных в таблице 2. Первая стадия - разгон до небольшой угловой скорости 100 об/мин - предназначена для предварительной «размазки» капли раствора по поверхности подложки. Две последующие стадии, характеризуемые высокой скоростью вращения, - предназначены для формирования тонкого слоя раствора и быстрого испарения растворителя. После указанной процедуры вращение прекращается. Результатом является формирование упорядоченного слоя частиц на стекле - структурированной подложки.

В таблице 2 приведены режимы нанесения слоев на подложку. RPM - скорость вращения подложки (до трех последовательных скоростей вращения), RAMP - время выхода на заданную скорость, TIME - время вращения с заданной скоростью.

| Таблица 2 | ||||

| диаметр, нм | состав | Режим нанесения | ||

| RPM, об/мин | RAMP, с | TIME, с | ||

| 1020 | полистирол | 100 | 1 | 30 |

| 2000 | 1 | 10 | ||

| 6000 | 1 | 10 |

Второй этап получения пленки: нанесение вторичного (структурируемого) слоя частиц

На структурированную согласно вышеизложенному подложку также методом центрифугирования наносится раствор частиц меньшего размера. Рассмотрим нанесение вторичного слоя полистирольных частиц диаметром 90 нм и (второй вариант) частиц кремнезема диаметром 225 нм.

При этом стадии нанесения методом центифугирования точно такие же, как при нанесении первичного слоя, показаны в таблицах 3 и 4.

В таблице 3 приведены режимы нанесения раствора полистирольных частиц на подложку. RPM - скорость вращения подложки (до трех последовательных скоростей вращения), RAMP - время выхода на заданную скорость, TIME - время вращения с заданной скоростью.

| Таблица 3 | ||||

| диаметр, нм | Состав | Режим нанесения | ||

| RPM, об/мин | RAMP, с | TIME, с | ||

| 100 | 1 | 30 | ||

| 2000 | 1 | 10 | ||

| 90 | полистирол | 6000 | 1 | 10 |

В таблице 4 приведены режимы нанесения раствора кремнеземных частиц. RPM - скорость вращения подложки (до трех последовательных скоростей вращения), RAMP - время выхода на заданную скорость, TIME - время вращения с заданной скоростью.

| Таблица 4 | ||||

| диаметр, нм | Состав | Режим нанесения | ||

| RPM, об/мин | RAMP, с | TIME, с | ||

| 100 | 1 | 30 | ||

| 2000 | 1 | 10 | ||

| 225 | кремнезем | 6000 | 1 | 10 |

После нанесения вторичного слоя реализуется эффект тонкого структурирования подложки вторичным слоем частиц - наноструктурированная пленка (фиг.3 и 4).

1. Способ получения упорядоченных наноструктурированных пленок на основе наночастиц путем структурирования подложки и последующего нанесения на него слоя сферических наночастиц материала пленки методом центрифугирования наночастиц из дисперсии, отличающийся тем, что структурирование подложки осуществляют путем нанесения на подложку слоя сферических наночастиц большего диаметра, чем наночастицы материала пленки, методом центрифугирования.

2. Способ по п.1, отличающийся тем, что для структурирования подложки в качестве сферических наночастиц используют частицы полистирола с поверхностными карбоксильными группами диаметром 1015-1025 нм.

3. Способ по п.2, отличающийся тем, что в качестве наночастиц материала пленки используют частицы полистирола с поверхностными амино- и имидозолиновыми группами диаметром 88-92 нм.

4. Способ по п.2, отличающийся тем, что в качестве наночастиц материала пленки используют частицы кремнезема с поверхностными силанольными группами диаметром 220-230 нм.