Способ оценки технического состояния авиационного газотурбинного двигателя

Иллюстрации

Показать всеСпособ предназначен для оценки технического состояния авиационного газотурбинного двигателя. Технический результат - повышение экономической эффективности эксплуатации ГТД за счет снижения затрат на определение предельно допустимых величин критериев выработки ресурса, а также повышение точности оценки технического состояния авиационного газотурбинного двигателя путем осуществления контроля за фактическим состоянием всех основных деталей двигателя в конкретных условиях эксплуатации. В способе дополнительно замеряют и/или вычисляют термо- и газодинамические параметры Х данного двигателя, задающие режим термомеханического нагружения всех основных деталей газотурбинного двигателя, рассчитывают параметры уi термомеханического нагружения каждой из основных деталей двигателя. При этом предельно допустимые значения критерия выработки ресурса каждой из основных деталей задают по результатам предварительно проведенных с ними циклических испытаний вне указанного двигателя, причем предварительно задают 1-ю функциональную зависимость между параметрами Хо, Х и параметрами уi, а также 2-ю функциональную зависимость между параметрами уi и параметрами напряжений σi и деформаций ∈i всех основных деталей, на основе которой вычисляют значения σi и ∈i каждой основной детали в условиях конкретного полета. Расчет фактической выработки ресурса каждой основной детали проводят по критериям длительной прочности Рi∑ч, и циклической повреждаемости Pi∑ец. B случае превышения указанных величин критериев над их предельными значениями [Рi∑ч], и [Рi∑ц], соответственно, эксплуатацию двигателя прекращают. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области эксплуатации газотурбинных двигателей по техническому состоянию, в частности к способам управления ресурсом авиационных газотурбинных двигателей.

Известен способ оценки технического состояния авиационного газотурбинного двигателя (ГТД), при котором устанавливают его ресурс (до первого капитального ремонта, межремонтный, назначенный) в соответствии с установленной нагруженностью. Далее осуществляют наработку двигателя в пределах этого ресурса и производят оценку его технического состояния. В случае удовлетворительного технического состояния двигатель эксплуатируют сверх установленного межремонтного ресурса, но в пределах назначенного ресурса [Положение об установлении ресурсов газотурбинных двигателей гражданской авиации, их агрегатов и комплектующих изделий, издание 3, ЦИАМ, ГосНИИ ГА, Москва, 1994, с.18].

Недостатком данного способа является то, что оценку выработки назначенного ресурса газотурбинного двигателя (ГТД) производят без учета нагруженности ГТД в реальных условиях. Поэтому, если нагруженность ГТД была ниже установленной, то, несмотря на удовлетворительное состояние деталей ГТД при выработке назначенного ресурса, он подлежал списанию, что было экономически невыгодно.

Известен способ оценки технического состояния двигателя, при котором устанавливают его ресурс в соответствии с установленной нагруженностью, которая задается обобщенным полетным циклом (ОПЦ) в виде зависимости режимов работы двигателя от времени полета. При оценке технического состояния ГТД его нагруженность в рабочих условиях сопоставляют с установленной. Далее определяют коэффициент соответствия нагруженности в рабочих условиях и установленной, определяют приведенную наработку с учетом коэффициента соответствия и судят о возможности дальнейшей эксплуатации двигателя по разности установленного ресурса и приведенной наработки [патент РФ №2211442, G01M 15/00, 2003 г.].

Основным недостатком известного способа является то, что оценку нагруженности ГТД производят без учета условий полета - температуры воздуха tвх и давления Р*вх на входе в двигатель, параметров режимов его работы, что затрудняет количественную оценку повреждаемости ГТД в конкретных условиях эксплуатации.

В качестве прототипа выбран известный способ эксплуатации авиационного ГТД [патент РФ №2236671, G01M 15/00, 2004 г.], который предусматривает сравнение фактической наработки двигателя и параметра технического состояния деталей двигателя с их предельно допустимыми значениями, последующее определение остаточного ресурса двигателя и его деталей по результатам этого сравнения. При этом для основных деталей, т.е. для деталей, разрушение которых может привести к отказу с опасными последствиями, в качестве параметра технического состояния выбирают их накопленную повреждаемость. Определение повреждаемости основных деталей осуществляют по критерию малоцикловой усталости, с учетом их наработки на каждом конкретном режиме работы двигателя, а предельно допустимые значения повреждаемости основных деталей определяют при работе двигателя на наземных стендах на назначенных режимах.

Для количественной оценки режимов нагружения (действующих температурных и силовых нагрузок) в каждом полете предусматривается измерение и запись на бортовой магнитный регистратор следующих параметров работы ГТД - температура воздуха на входе в двигатель tвх, положение рычага управления двигателем αруд, частоты вращения роторов низкого и высокого давлений nнд и nвд, температура газов за турбиной Тт, время полета.

Недостатком прототипа является необходимость проведения дорогостоящего комплекса длительных ресурсных испытаний полноразмерного ГТД для определения и подтверждения предельно допустимых значений ресурса и повреждаемости ГТД. Этот недостаток становится особенно значимым для современных авиационных двигателей гражданского назначения, имеющих ресурс 20000…30000 часов и более, существенно снижая экономическую эффективность эксплуатации ГТД.

Другим недостатком прототипа является низкая точность определения повреждаемости основных деталей. Так, отсутствие измерений давлений и температур, наблюдаемых в компрессорах низкого и высокого давления, камере сгорания, турбине высокого давления, не позволяет обеспечить корректный расчет термомеханического нагружения основных деталей, входящих в состав этих узлов. Кроме того, низкая точность оценки по прототипу приводит к ограничению его применения на современных ГТД с высокой степенью двухконтурности m, для которых характерно значительное число управляющих воздействий (7…10 и более), повышающих неопределенность в расчетной оценке давлений и температур.

Техническая задача заключается в повышении экономической эффективности эксплуатации ГТД за счет снижения затрат на определение предельно допустимых величин критериев выработки ресурса, а также - в повышении точности оценки технического состояния авиационного газотурбинного двигателя путем осуществления контроля за фактическим состоянием всех основных деталей двигателя в конкретных условиях эксплуатации.

Сущность изобретения заключается в том, что при осуществлении способа оценки технического состояния авиационного газотурбинного двигателя по результатам измерения во время каждого полета его основных параметров Х0, включающих температуру воздуха на входе в двигатель tвх, положение рычага управления двигателем αруд, частоты вращения роторов низкого и высокого давлений nнд и nвд, температуру газов за турбиной Тт, и заключающийся в сравнении величин параметров выработки ресурса основных деталей двигателя с их предельно допустимыми значениями, согласно изобретению дополнительно замеряют и/или вычисляют термо- и газодинамические параметры X данного двигателя, задающие режим термомеханического нагружения всех основных деталей газотурбинного двигателя, рассчитывают параметры yi термомеханического нагружения каждой из основных деталей двигателя. При этом предельно допустимые значения критерия выработки ресурса каждой из основных деталей задают по результатам предварительно проведенных с ними циклических испытаний вне указанного двигателя, причем предварительно задают 1-ю функциональную зависимость между параметрами Хo, Х и параметрами уi, а также 2-ю функциональную зависимость между параметрами yi и параметрами напряжений σi и деформации ∈i всех основных деталей, на основе которой вычисляют значения σi и ∈i каждой основной детали в условиях конкретного полета. Расчет фактической выработки ресурса каждой основной детали проводят по критериям длительной прочности РiΣч и циклической долговечности РiΣц. В случае превышения указанных величин критериев над их предельными значениями [РiΣч] и [РiΣц], соответственно, эксплуатацию двигателя прекращают.

В качестве параметров X, задающих режим термомеханического нагружения, используют параметры полного давления воздуха на входе в двигатель Р*вх. полного давления воздуха за вентилятором Р*в, полного давления воздуха за компрессором высокого давления Р*квд, полной температуры воздуха за компрессором высокого давления Т*квд, мгновенного значения расхода топлива в камеру сгорания Gt, дискретные параметры «Двигатель работает», «Включен / выключен обдув корпусов турбины», «Включено частичное/ полное охлаждение лопаток», «Клапана перепуска воздуха из компрессора высокого давления открыты».

Предварительное проведение циклических испытаний каждой из основных деталей вне двигателя позволяет существенно снизить затраты на определение предельно допустимых величин критериев выработки ресурса основных деталей в первую очередь за счет исключения расходов на горючесмазочные материалы (авиационное топливо, моторные масла и т.д.).

Циклические испытания проводят с помощью разгонного стенда, порядок работы которого изложен, например, в описании к патенту РФ №2120612, G01M 7/02, 1998 г.

Высокую точность оценки технического состояния авиационного газотурбинного двигателя обеспечивают за счет контроля за фактическим состоянием всех основных деталей двигателя в конкретных условиях эксплуатации, поскольку полное и достоверное определение параметров выработки ресурса основных деталей двигателя осуществляют расчетным путем по итогам каждого полета на основе зарегистрированной информации о граничных условиях работы и с учетом заранее заданных функциональных зависимостей. При этом элементом, лимитирующим ресурс двигателя, будет являться i-я основная деталь, имеющая минимальные значения предельных величин критерия длительной прочности [РiΣч] и критерия циклической долговечности [РiΣц] по сравнению с другими деталями.

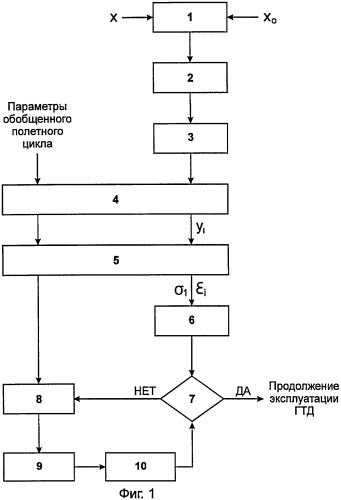

Изобретение проиллюстрировано следующими чертежами. На фиг.1 представлен алгоритм реализации заявляемого способа оценки технического состояния авиационного газотурбинного двигателя. На фиг.2а, б показаны графики изменения частоты вращения n и температуры t основных деталей соответственно в процессе циклических испытаний.

1 - бортовая система контроля и диагностики ГТД, представляющая собой электронную систему, обеспечивающую измерение и(или) прием информации о величинах основных параметров Хo, включающих температуру воздуха на входе в двигатель tвх, положение рычага управления двигателем αруд, частоты вращения роторов низкого и высокого давлений nнд и nвд, температуру газов за турбиной Тт, а также информации о дополнительных термо- и газодинамических параметрах X, а именно, полного давления воздуха на входе в двигатель Р*вх, полного давления воздуха за вентилятором Р*в, полного давления воздуха за компрессором высокого давления Р*квд, полной температуры воздуха за компрессором высокого давления Т*квд, мгновенного значения расхода топлива в камеру сгорания Gt, дискретные параметры «Двигатель работает», «Включен/выключен, обдув корпусов турбины», «Включено частичное/ полное охлаждение лопаток», «Клапана перепуска воздуха из компрессора высокого давления открыты», т.е. параметров, задающих режим термомеханического нагружения основных деталей двигателя ГТД.

2 - бортовая многоканальная система регистрации параметров типа МСРП-А-02. Представляет собой типовое бортовое устройство записи параметров полета самолета, работы силовой установки, самолетного аэронавигационного и радиотехнического оборудования, определяющих параметры других наиболее важных технических устройств. Частота регистрации параметров ГТД из бортовой системы контроля 1 (в цифровом кодовом виде по ГОСТ 18977-79) не менее 1 Гц, что удовлетворительно обеспечивает решение задач идентификации действующих температурных и силовых нагрузок.

3 - наземная система диагностической обработки параметров ГТД. Эта система включает дешифрирующее устройство и вычислительное устройство - сервер для хранения полетной информации, а также компьютер, обеспечивающий непосредственную автоматизированную обработку полетной информации.

Для автоматизированной обработки информации достаточно применения персонального компьютера типа Pentium 4, тактовая частота не менее 2300 МГц, винчестер -120 Гб, ОЗУ - 1024 Мб, видеокарта SVGA 128 Мб (операционная среда Windows).

4 - модуль термомеханического нагружения основных деталей ГТД. Представляет собой математическую модель, которая устанавливает функциональное соответствие между параметрами Хo, Х и параметрами у термомеханического нагружения всех основных деталей (1-я функциональная зависимость). Модель нагружения основных деталей представлена в виде системы уравнений:

{уi}=f {хi, ai, bi},

где уi - параметры термомеханического нагружения основных деталей, а именно температуры и силовых нагрузок, действующих на i-ю основную деталь;

xi - регистрируемые параметры бортовой системой контроля и диагностики;

аi - расчетные параметры термодинамического цикла ГТД и его узлов (расход воздуха через вентилятор, расход воздуха через компрессор высокого давления, расход газа через турбину, к.п.д. узлов, скорости потоков и газодинамические функции, значения температур рабочего тела и др.), определяемые на основе зарегистрированной информации о параметрах xi;

bi - заранее известные константы, учитывающие вес и геометрию (объемы узлов, площади проходных сечений и т.д.).

Модуль термомеханического нагружения 4 имеет три уровня. Первый уровень - термодинамическая модель двигателя. Второй уровень - модели работы узлов двигателя (вентилятора с каналом наружного контура, компрессора низкого давления, компрессора высокого давления, камеры сгорания, турбины). Третий уровень - собственно модель термомеханического нагружения основной детали, конструктивно входящей в состав того или иного узла ГТД (число моделей соответствует числу основных деталей ГТД).

Задавая на входе модуля 4 информацию о зарегистрированных параметрах (граничные и начальные условия), на выходе получают численные значения параметров нагружения уi для каждой основной детали.

5 - модуль теплового и напряженно-деформированного состояния основных деталей. Представляет собой математическую модель тепловых полей и напряженно-деформированного состояния основных деталей (2-я функциональная зависимость). Модуль 5 позволяет устанавливать функциональное соответствие между параметрами нагружения основных деталей уi, определенных по 1-й функциональной зависимости, и величинами напряжений σ, деформаций ∈, всех основных деталей в виде:

{σi, ∈i}=f { уi, ci},

где σi- напряжения i-й основной детали;

∈i - деформации i-й основной детали;

уi - параметры нагружения i-й основной детали;

сi - весовые коэффициенты и типовые константы расчетов прочности (модули упругости и пределы прочности применяемых материалов, коэффициенты Пуассона). Подавая на вход модуля 5 информацию о параметрах нагружения уi каждой основной детали, на выходе получают численные значения напряжений σi и деформаций ∈i каждой основной детали.

6 - блок определения выработки ресурса основных деталей.

Определение выработки ресурса каждой i-й основной детали осуществляется по критерию длительной прочности РiΣч, в часах, и по критерию циклической долговечности РiΣц, в циклах.

Расчет выработки ресурса РiΣч по критерию длительной прочности за N полетов самолета выполняется в следующей последовательности:

σi→τi(σi, ti)→Пi→Рiч→ РiΣч;

где σi - параметр напряжения i-й основной детали;

τi(σi, ti) - долговечность i-й основной детали при рассчитанном параметре напряжений σi, и температуре ti;

Пi - повреждаемость i-й основной детали от длительной прочности в каждом конкретном полете;

Рiч - выработанный ресурс основной детали в конкретном полете;

Расчет выработки ресурса основной детали по критерию циклической долговечности РiΣц выполняют по широко известной эмпирической формуле Мэнсона, связывающей число циклов до разрушения Np с прочностными характеристиками материала основной детали.

7 - блок сравнения.

В блоке 7 сравнивают фактические РiΣч, РiΣц и предельно допустимые [РiΣч], [РiΣц] значения ресурса основных деталей в часах и циклах соответственно.

В случае, если фактическое значение РiΣч или РiΣц любой детали сравняется с соответствующим предельным значением [РiΣч] или [РiΣц], то эксплуатацию ГТД необходимо прекратить. Обычно такого события не дожидаются и заранее проводят опережающие автономные циклические испытания вне двигателя по увеличению значений [РiΣч],[ РiΣц].

Блок сравнения 7, модуль 4, модуль теплового и напряженно-деформированного состояния 5, блок определения выработки ресурса 6 реализуют в компьютере из состава наземной системы 3 для обеспечения оперативной оценки технического состояния ГТД перед каждым вылетом.

8 - блок формирования требований к испытательному циклу.

Решение задачи предусматривает идентификацию численных значений параметров напряжений σi, деформаций ∈i и температур ti, действующих на основные детали ГТД при выполнении обобщенного полетного цикла (ОПЦ), с последующим их воспроизведением при циклических испытаниях на разгонной установке испытаний роторов 9.

Для этого на входе модуля 4 задают граничные условия ОПЦ (параметры: температура наружного воздуха tH, высота и скорость полета, режим работы двигателя), а с выхода модуля 5 получают расчетные значения σi, ∈i, и ti=f (τ), где τ - время.

Далее формируют требования к испытательному циклу каждой основной детали в виде двух параметрической зависимости вида (nmax, nmin, t)=f (τ), позволяющей при циклических испытаниях на разгонной установке 9 воспроизвести σi, ∈i и t каждой i-й основной детали для условий ОПЦ (nmax - максимальная частота вращения основной детали на разгонной установке, nmin - минимальная частота вращения основной детали на разгонной установке, t - температура основной детали). Таким образом, воспроизведение реального (полетного) цикла деформирования материала основной детали на установке 9 обеспечивается динамикой изменения частоты вращения n и температуры t.

9 - разгонная установка испытаний роторов, на которой осуществляют эквивалентно-циклические испытания, программа которых формируется на базе ОПЦ предполагаемой эксплуатации ГТД.

Применительно к основным деталям двигателя ПС-90А вращение ротора осуществляют с помощью установки 9 от реверсивного электродвигателя мощностью до 1000 кВт. Вращение ротора в аэровихревой камере вызывает интенсивное турбулентное вихреобразование, сопровождающееся трением частиц воздуха между собой, о колесо, стенки камеры и выделением тепла. Это позволяет нагревать детали до необходимых температур и, таким образом, максимально воспроизвести условия работы этих деталей в составе ГТД. Условия работы основных деталей (параметры) на разгонной установке контролируются датчиками частоты вращения и термопарами, установленными специальным образом так, чтобы испытуемая деталь не имела дополнительных повреждений.

10 - блок формирования предельно допустимых величин [РiΣч], [РiΣц].

Способ реализуется следующим образом.

В процессе эксплуатации ГТД в составе самолета с помощью бортовой системы контроля и диагностики 1 осуществляют измерение и/или вычисление параметров и сигналов двигателя Х0, X и их регистрацию на бортовом многоканальном накопителе 2.

По окончании каждого полета или в конце летного дня зарегистрированную информацию с бортового накопителя 2 передают в наземную систему 3 в виде съемных магнитных кассет, оптических дисков или иных типов носителей информации цифрового электронного кода.

В наземной системе 3 выполняется автоматизированная обработка полетной информации с целью оценки выработки ресурса основных деталей ГТД РiΣч (в часах) и РiΣц (в циклах).

Для этого на основе зарегистрированной информации {Xi} о внешних условиях, параметров работы ГТД и его узлов, а также с учетом первой функциональной зависимости в виде {yi}=f{хi, ai, bi} в блоке 6 определяют параметры {уi} термомеханического нагружения всех основных деталей ГТД.

Далее, на основе 2-й функциональной зависимости {σi, ∈i}=f{yi сi} в блоке 5 определяют численные значения напряжений σi и деформаций ∈i каждой основной детали в конкретном полете данного двигателя.

Затем в блоке 6 выполняют расчет выработки ресурса каждой основной детали ГТД Рiчпо критерию длительной прочности за один полет (в часах), и далее, на основании гипотезы о линейном суммировании повреждаемости определяют фактическую суммарную выработку ресурса по критерию длительной прочности данного двигателя за N полетов:

Аналогично выполняют расчет выработки ресурса каждой детали по критерию циклической долговечности РiΣц (в циклах) по известной формуле Мэнсона. В основу расчетной модели определения РiΣч и РiΣц, учитывающей двух - и трехмерность напряженно-деформированного состояния основных деталей, нестационарность тепловых полей в течение полетного цикла, а также особенности геометрии, положены программно-алгоритмические разработки, обычно являющиеся «ноу-хау», а также известные конечно-элементные пакеты общего назначения.

Далее, в блоке 7 осуществляют сравнение фактического значения критериев РiΣч или РiΣц каждой основной детали с их предельно допустимыми значениями [РiΣч], [РiΣц].

В случае, если фактическое значение критериев РiΣч или РiΣц любой основной детали сравняется с их предельно допустимым значением [РiΣч], [РiΣц], то эксплуатацию ГТД прекращают. Но на практике, как правило, заранее проводят опережающие циклические испытания по увеличению предельно допустимых значений критериев [РiΣч], [РiΣц] для основных деталей с последующим оформлением нормативной документации, обеспечивающей бесперебойную эксплуатацию ГТД.

Установление предельно допустимых значений [РiΣч], [РiΣц] основных деталей осуществляют заранее, т.е. до начала эксплуатации ГТД в составе самолета.

Для этого на специализированной автономной разгонной установке 9 вне двигателя проводят эквивалентно-циклические испытания, программа которых формируется на базе ОПЦ предполагаемой эксплуатации ГТД. При этом в программе эквивалентно-циклических испытаний предусмотрено выполнение заданного количества типовых циклов работы основных деталей так, чтобы численные значения напряжений σi, деформаций ∈i и температур ti действующих на основные детали в условиях разгонной установки 9, максимально воспроизводили нагружение основных деталей ГТД при выполнении ОПЦ.

Испытания основных деталей на установке 9 проводят до отработки деталями необходимого количества испытательных циклов. Обычно требуется не менее 10000 полетных циклов для основных деталей горячей части ГТД дальне магистральных самолетов и не менее 15 000 полетных циклов для основных деталей горячей части ГТД ближнее магистральных самолетов.

По завершении требуемого количества циклов испытания прекращают, а испытанную основную деталь подвергают тщательному и всестороннему исследованию, в первую очередь - металлургическому, на предмет отсутствия трещин, механических повреждений и иных отклонений, с оформлением заключения об установлении или увеличении предельно допустимых значений критериев [РiΣч], [РiΣц],основных деталей ГТД.

Таким образом, в предлагаемом способе эксплуатация двигателя по техническому состоянию обеспечивается благодаря контролю за фактическим состоянием всех основных деталей каждого двигателя в конкретных условиях эксплуатации, а лимитирующим ресурс двигателя элементом является i-я основная деталь, имеющая минимальное значение [РiΣч], или [РiΣц], по сравнению с другими деталями. Это обстоятельство следует учитывать при возможных перестановках или съемах двигателя с крыла, его переборках, что составляет один из предметов управления ресурсом ГТД в конкретных условиях эксплуатации самолета в авиакомпаниях.

1. Способ оценки технического состояния авиационного газотурбинного двигателя по результатам измерения во время каждого полета его основных параметров Х0, включающих температуру воздуха на входе в двигатель tвx, положение рычага управления двигателем αруд, частоты вращения роторов низкого и высокого давлений nнд и nвд, температуру газов за турбиной Тт, и заключающийся в сравнении величин параметров выработки ресурса основных деталей двигателя с их предельно допустимыми значениями, отличающийся тем, что дополнительно замеряют и/или вычисляют термо- и газодинамические параметры Х данного двигателя, задающие режим термомеханического нагружения всех основных деталей газотурбинного двигателя, рассчитывают параметры уi термомеханического нагружения каждой из основных деталей двигателя, при этом предельно допустимые значения критерия выработки ресурса каждой из основных деталей задают по результатам предварительно проведенных с ними циклических испытаний вне указанного двигателя, причем предварительно задают 1-ю функциональную зависимость между параметрами Х0, Х и параметрами уi, а также 2-ю функциональную зависимость между параметрами уi и параметрами напряжений σi и деформаций ∈i всех основных деталей, на основе которой вычисляют значения σi и ∈i каждой основной детали в условиях конкретного полета, а расчет фактической выработки ресурса каждой основной детали проводят по критериям длительной прочности Рi∑ч и циклической долговечности Рi∑ц, при этом в случае превышения указанных величин критериев над их предельными значениями [Рi∑ч] и [Рi∑ц] соответственно эксплуатацию двигателя прекращают.

2. Способ по п.1, отличающийся тем, что в качестве параметров X, задающих режим термомеханического нагружения, используют параметры полного давления воздуха на входе в двигатель Р*вх, полного давления воздуха за вентилятором Р*в, полного давления воздуха за компрессором высокого давления Р*квд, полной температуры воздуха за компрессором высокого давления Т*квд, мгновенного значения расхода топлива в камеру сгорания Gt, дискретные параметры «Двигатель работает», «Включен/выключен обдув корпусов турбины», «Включено частичное/ полное охлаждение лопаток», «Клапана перепуска воздуха из компрессора высокого давления открыты».