Тестоделитель

Иллюстрации

Показать всеИзобретение относится к оборудованию для деления теста на заготовки в хлебопекарном производстве. Тестоделитель содержит бункер с конической вставкой внутри для приема и разделения теста на самостоятельные потоки через выходные отверстия, расположенные по окружности на расстоянии R от вертикальной оси бункера. Мерные камеры тестоделителя расположены под выходными отверстиями бункера в поворотном столе в количестве 2n, где n - количество выходных отверстий бункера. Функционально мерные камеры разделены на две части по операциям: наполнение и выталкивание, которые располагаются друг за другом. Мерные камеры на позиции наполнения снабжены пуансонами, способствующими втягиванию теста в мерную камеру при движении пуансонов вниз, а на позиции выталкивания - пуансонами для выгрузки тестовых заготовок из мерных камер при движении пуансонов вниз. Причем, пуансоны на позиции наполнения и на позиции выгрузки мерных камер всегда двигаются в разные стороны, или навстречу друг другу, или в противоположные стороны. Перемещение мерных камер с позиции наполнения в позицию выгрузки осуществляется за счет поворота стола на угол 360/2n. После наполнения мерных камер тестом происходит движение поворотного стола вниз на определенную величину, открытие элементов резательного устройства и отсечение тестовой заготовки. Работа тестоделителя осуществляется циклически с одновременной выдачей n тестовых заготовок. Изобретение позволяет повысить производительность, повысить качество тестовых заготовок, снизить удельные энергозатраты на процесс деления теста, а также снизить металлоемкость и габариты конструкции. 3 з.п. ф-лы, 11 ил.

Реферат

Предназначен для деления теста на тестовые заготовки при производстве хлеба и хлебобулочных изделий из дрожжевого теста.

Предлагаемое изобретение относится к области пищевого машиностроения, а именно к хлебобулочной промышленности, и может быть использовано в хлебопекарных предприятиях при производстве хлеба и хлебобулочных изделий из дрожжевого теста.

Известен тестоделитель, содержащий нагнетательный механизм, делительную головку с поршнем и стабилизатором, причем делительная головка в виде барабана имеет возможность равномерного вращения для загрузки и выгрузки тестовой заготовки с помощью плавающего поршня в мерной камере, а отсечение заготовки осуществляется с помощью режущей плиты, работающей от привода в виде шатунно-кривошипного механизма. (Патент RU 2127523 C1, МПК 6А21 С5/04, Бакурский B.C., Ульянин С.Г., опубл. 1999.03.20).

Недостатком этого устройства является ограниченная конструктивными особенностями производительность, высокая интенсивность механических деформаций теста, сложность конструкции и, как следствие, высокая металлоемкость.

Наиболее близким к изобретению по технической сущности является тестоделитель, содержащий бункер, механизм нагнетания теста, делительную головку с мерными камерами и расположенными в них поршнями, приспособление для изменения объемов мерных каналов с возможностью перемещения мерного кармана с тестовой заготовкой с позиции загрузки в позицию разгрузки при повороте на угол 180° барабана, в котором размещены все механизмы. (А.С. СССР №1240401, А21С 5/04, Зотиков Л.С. и др., опубл. 30.06.86, бюл. №24).

Недостатком данного устройства является сложность конструкции из-за необходимости монтажа в барабане системы тяг, регулировочных винтов, толкателей, шатунов, коромысел и др. Для установки дополнительного выходного отверстия в бункере, т.е. для повышения производительности, потребуется новая, такая же сложная конструкция механизма деления барабанного типа. Таким образом, производительность тестоделителя ограничена быстродействием делительной головки. Сложность конструкции делительной головки влечет за собой высокую металлоемкость и большие габариты. В конструкции не предусмотрен механизм отсечения заготовки в мерной камере от теста, находящегося в бункере, что приводит к деформации теста в плоскости сочленения бункера с мерной камерой и тесто, кроме деформации, будет «размазываться» по поверхности барабана при повороте из-за наличия необходимого технологического зазора между барабаном и бункером. Кроме этого поворот барабана в каждом цикле работы тестоделителя на 180° от позиции загрузки до позиции выгрузки занимает значительную часть времени цикла работы на холостой ход.

Задача, решаемая заявляемым изобретением, заключается в повышении производительности, в повышении качества тестовых заготовок, в снижении удельных энергозатрат на процесс деления теста, снижение металлоемкости и габаритов конструкции.

Указанный технический результат достигается за счет того, что тестоделитель, включающий станину, бункер, делительную головку с двумя сквозными мерными камерами, расположенными параллельно одна другой, и расположенными в них поршнями, толкатель и штоки для перемещения поршней в мерных камерах для наполнения мерной камеры в положении ее под бункером и выталкивания тестовой заготовки на следующей рабочей позиции, выполнен следующим образом.

Внутри бункера, соосно с ним, установлена конусообразная вставка, симметричная в вертикальных секущих плоскостях, с вершиной, обращенной к приемному отверстию бункера, а основанием - к выходному отверстию бункера, причем основание конусообразной вставки образует в выходном отверстии бункера некоторое количество (n) самостоятельных выходных отверстий, расположенных по окружности радиусом (R) от оси бункера с равным угловым смещением α друг от друга, причем α=360/n. Под бункером на станине расположена делительная головка в виде нескольких синхронно работающих механизмов: поворотного стола, пуансона, механизма отсечения тестовых заготовок и выталкивателя. В поворотном столе, расположенном горизонтально и соосно с бункером, по окружности радиусом (R), закреплены сквозные мерные камеры в количестве, равном двойному числу выходных отверстий из бункера (2n) с угловым смещением α/2=360/2n, половина из которых (n), расположенных под выходными отверстиями бункера, образуют ряд мерных камер одновременного наполнения, а вторая половина мерных камер, в таком же количестве (n), расположенных между первыми на равном расстоянии, образуют ряд мерных камер одновременной выдачи тестовых заготовок. Под поворотным столом на цилиндрической части станины расположен пуансон в виде кольца с поршнями для мерных камер одновременного наполнения, находящихся под выходными отверстиями бункера. Над поворотным столом на станине расположен выталкиватель аналогичной пуансону конструкции с поршнями для мерных камер одновременной выдачи тестовых заготовок. Пуансон и выталкиватель с поршнями имеют возможность совершать синхронные возвратно-поступательные движения вдоль вертикальной оси тестоделителя в противоположных направлениях на величину, согласованную с длиной мерной камеры. Поворотный стол с мерными камерами имеет возможность опускаться и подниматься на величину вертикального хода, равную толщине резательного устройства механизма отсечения тестовых заготовок, и поворачиваться вокруг вертикальной оси тестоделителя на фиксированный угол, соответствующий углу α/2=360/2n. В плоскости сочленения выходных отверстий бункера и мерных камер одновременного наполнения установлены механизмы отсечения тестовых заготовок. Наполнение мерных камер происходит во время движения пуансона вниз, а выталкивателя - вверх, т.е. в разные стороны друг от друга, а выталкивание и выдача тестовых заготовок происходит при движении пуансона и выталкивателя навстречу друг другу, после отрезания тестовых заготовок, фиксированного движения стола вниз и поворота на заданный угол. Поперечные сечения мерных камер и поршней являются круглыми. Механизм отсечения тестовых заготовок может быть снабжен струнным резательным инструментом. Бункер и встроенные в нем элементы могут являться частью дополнительного вибрационного механизма.

Повышение производительности тестоделителя обеспечивается наличием нескольких выходных отверстий - каналов, по которым тесто выходит из бункера, причем количество таких выходных каналов может быть достаточно большим и ограничиваться либо необходимой производительностью технологической линии в целом, либо конструктивной целесообразностью. Кроме этого, чем больше количество постов загрузки и выгрузки мерных карманов, тем меньше угол поворота поворотного стола при переходе с позиции одновременного наполнения мерных камер на позицию одновременной выдачи тестовых заготовок, тем меньше время холостого хода в рабочем цикле тестоделителя. Использование самопроизвольного течения (движения) теста при заполнении мерных карманов обеспечивает минимальные механические воздействия на тесто со стороны рабочих органов тестоделителя, что значительно повышает качество тестовых заготовок. Существенной отличительной чертой организации рабочего цикла в прототипе и в заявляемой конструкции является то, что в прототипе загрузка (наполнение) мерной камеры и выгрузка (выталкивание) осуществляется при одновременном движении всасывающего и выталкивающего поршней в одну сторону с нагрузкой, а обратный ход обоих поршней - холостой, без нагрузки. Таким образом, нагружение машины осуществляется циклически и асимметрично. В заявляемой конструкции загрузка мерной камеры происходит при холостом ходе выталкивателя, а выталкивание - при холостом ходе пуансона на позиции загрузки, что обеспечивает снижение нагрузок, их выравнивание и симметричность, а значит и удельные энергозатраты на рабочий процесс тестоделителя.

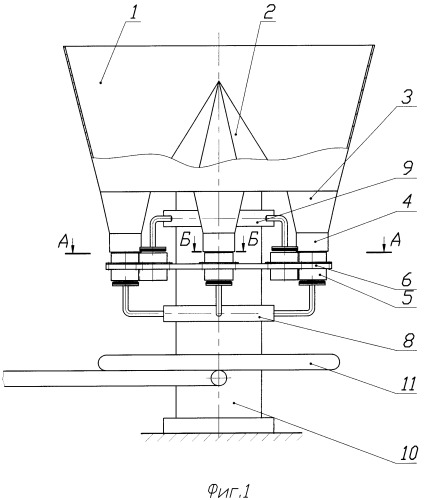

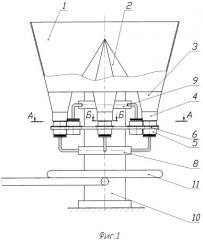

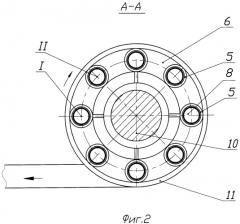

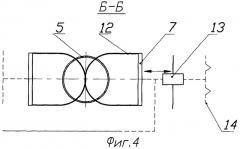

На фиг.1 изображен тестоделитель для деления дрожжевого теста на заготовки заданной массы; на фиг.2 изображен разрез по А-А тестоделителя; на фиг 3 изображена схема расположения струнных резательных элементов механизма отсечения тестовой заготовки в момент начала резки; на фиг 4 изображена схема расположения струнных резательных элементов механизма отсечения тестовой заготовки в момент окончания резки; на фиг 5, 6, 7, 8, 9, 10, 11 изображены фазы цикла работы тестоделителя.

Фиг.5. Схема позиций I, II в момент выталкивания тестовой заготовки из мерной камеры на позиции II: синхронное движение пуансона вверх, выталкивателя - вниз. Сменные мерные камеры на позициях I и II - пустые.

Фиг.6. Схема позиций I, II в момент наполнения мерной камеры тестом на позиции I: синхронное движение пуансона вниз, выталкивателя - вверх. Сменная мерная камера на позиции I наполненная тестом; на позиции II - пустая.

Фиг.7. Схема позиций I, II в момент открытия режущих элементов механизма отсечения заготовки: пуансон и выталкиватель неподвижны, перемещение стола в нижнее положение. Сменная мерная камера на позиции I - наполненная отсеченной тестовой заготовкой; на позиции II - пустая.

Фиг.8. Схема позиций I, II в момент отсечения тестовой заготовки на позиции I: стол неподвижен, пуансон и выталкиватель выходят в крайние положения. Сменная мерная камера на позиции I - наполненная отсеченной тестовой заготовкой; на позиции II - пустая.

Фиг.9. Схема позиций I, II в момент поворота стола: пуансон в крайнем нижнем положении, выталкиватель - в крайнем верхнем положении. Смена мерных камер с позиции I - наполненная отсеченной тестовой заготовкой на позицию II, с позиции II - пустая мерная камера перемещается поворотом стола на позицию I.

Фиг.10. Схема позиций I, II после поворота стола и начала подготовки к завершению цикла: пуансон в нижнем положении, выталкиватель - в верхнем положении, стол в нижнем положении. Сменная мерная камера на позиции I - пустая; на позиции II - наполненная отсеченной тестовой заготовкой.

Фиг.11. Схема позиций I, II в момент выталкивания тестовой заготовки из мерной камеры на позиции II: синхронное движение пуансона вверх, выталкивателя - вниз, а также стола в верхнее положение. Сменные мерные камеры на позициях I и II - пустые.

Позиция I - положение мерных камер на загрузке тестом. Позиция II - положение мерных камер на выгрузке тестовых заготовок.

1 - бункер; 2 - конусообразная вставка; 3 - направляющие каналы, 4 - формирующие каналы к выходным отверстиям бункера; 5 - сменная мерная камера; 6 - поворотный стол; 7 - механизм отсечения заготовки; 8 - пуансон; 9 - выталкиватель; 10 - станина; 11 - транспортирующее устройство; 12 - струнные резательные элементы механизма отсечения заготовки; 13 - электромагнитный привод; 14 - фиксирующий механизм, приобретающий положение фиксации после передвижения влево и вправо.

Тестоделитель состоит из бункера (1), (фиг.1) с конусообразной вставкой (2), которая со стенками бункера (1) обеспечивает движение теста в направляющие каналы (3). Направляющие каналы (3) переходят в формирующие каналы (4).

Под выходными отверстиями формирующих каналов (4) расположены мерные камеры (5) для тестовых заготовок. Мерные камеры (5) являются сменными для изменения объема заготовок при переводе делителя на другой вид изделия. Мерные камеры (5) устанавливаются в монтажных отверстиях поворотного стола (6) с равным шагом. Количество мерных камер (5), установленных в поворотном столе (6), зависит от количества формирующих каналов (4) и превосходит их по количеству в два раза, (фиг.2).

Со стороны торцовых плоскостей (выходных отверстий) формирующих каналов (4), в их нижней части, расположены упругие режущие элементы струнного типа (12) механизма отсечения заготовки (7), для размещения которых между формирующими каналами (4) и мерными камерами (5) должен быть обеспечен зазор (2…5 мм). Величина зазора зависит от размеров режущих элементов механизма отсечения заготовки (7).

Поворотный стол (6) имеет возможность:

а) перемещаться в вертикальном направлении, имея два фиксированных положения: верхнее - когда мерные камеры (5) торцовой поверхностью касаются торцовой поверхности формирующих каналов (4) и перекрывают режущие элементы механизма отсечения заготовки (7), (фиг.5), (фиг.6), (фиг.11); нижнее - когда мерные камеры (5) опущены и открывают режущие элементы механизма отсечения заготовки (7), (фиг.7), (фиг.8), (фиг.9), (фиг.10);

б) поворачиваться вокруг вертикальной оси на фиксированный угол для перехода мерных камер (5), загруженных тестовыми заготовками (поз.1, фиг.2), из зоны действия пуансона (8) в зону действия выталкивателя (9) - на выгрузку и пустых мерных камер (5), из которых выгружены тестовые заготовки, (поз.II, фиг.2) из зоны действия выталкивателя (9) - под загрузку в зону действия пуансона (8), (фиг.9).

Пуансон (8) и выталкиватель (9) совершают синхронные возвратно-поступательные движения только вдоль вертикальной оси (о-о) тестоделителя навстречу друг другу или в противоположные стороны во время фиксированной остановки поворотной обоймы (6) на соответствующей позиции. Величина хода пуансона (8) и выталкивателя (9) является регулируемой и определяется длиной мерной камеры и ходом поворотного стола в вертикальном направлении.

Для отведения готовых тестовых заготовок от тестоделителя служит транспортирующее устройство (11). Вся конструкция тестоделителя смонтирована на станине (10).

Механизм отсечения заготовки (7), (фиг.3) представляет собой электронномеханическое устройство, оснащенное гибкими режущими элементами струнного типа в форме двух полуокружностей (12), между которыми при опускании поворотного стола вниз находится тесто. Гибкие режущие элементы (12) лежат в параллельных горизонтальных плоскостях, расположенных друг над другом, и закреплены на рамке, которая соединяется с электромагнитным приводом (13).

Электромагнитный привод (13) приводится в действие на этапе отсечения тестовой заготовки с помощью электронного устройства, отслеживающего весь цикл работы тестоделителя в целом, при этом гибкие режущие элементы струнного типа (12) механизма отсечения заготовки (7) перемещаются относительно друг друга в противоположные стороны в горизонтальной плоскости (фиг.4), в результате чего происходит отсечение тестовой заготовки, затем гибкие режущие элементы струнного типа (12) механизма отсечения заготовки (7) возвращаются в исходное положение (фиг.3) и стол может осуществлять фиксированный поворот и перенос наполненных тестом мерных камер на позицию выталкивания тестовых заготовок.

Работа тестоделителя для дрожжевого теста основана на цикличном чередовании наполнения мерной камеры тестом и отсечения тестовой заготовки (поз.1) и выталкивания тестовой заготовки из мерной камеры (поз.II).

Цикл работы тестоделителя поясняется фигурами 5, 6, 7, 8, 9, 10, 11. Работа начинается с подачи требуемого объема теста в бункер (1). Под действием собственного веса и конусообразной вставки (2) тесто распределяется по направляющим каналам (3), а затем по формирующим каналам и т.д.

Тестоделитель работает следующим образом.

В бункер (1) загружается тесто, которое под действием собственного веса вдоль образующих бункера и конусообразной вставки самопроизвольно распределяется по направляющим и формирующим каналы. В момент начала подачи теста пуансон (8) находится в крайнем верхнем положении в мерной камере (5) - (поз.I), а выталкиватель (9) находится в крайнем нижнем положении в мерной камеры 5 - (поз.II). Поворотный стол (6) занимает верхнее положение (из двух возможных: верхнее и нижнее), при этом сменные мерные камеры (5), поданные под загрузку тестом, своей верхней торцевой поверхностью стыкуются с нижней торцевой поверхностью формирующего канала (4) без зазоров. Режущие элементы механизма отсечения заготовки (7) закрыты сменной мерной камерой (5), (фиг.5). Перемещения пуансона (8), поворотного стола (б) и выталкивателя (9) синхронны и регулируемы. При движении поршня пуансона (8) вниз - мерная камера (5), (поз.I) заполняется тестом. Поршень выталкивателя (9) движется вверх по пустой камере (5) - (поз.II). Поворотный стол (6) продолжает занимать верхнее положение и остается неподвижным до момента заполнения мерной камеры (5) тестом (поз.I) заданного объема (массы) (фиг.6). После заполнения заданного объема мерной камеры (5) тестом (поз.I) поворотный стол (6) с мерными камерами перемещается вертикально вниз на заданную величину и занимает нижнее положение. Пуансон (8) и выталкиватель (9) находятся в камерах (5), соответственно в нижнем и в верхнем положении. Режущие элементы (12) механизма отсечения заготовки (7), ранее закрытые сменной мерной камерой (5), открываются, (фиг.7).

В момент, когда поворотный стол (6) занимает нижнее положение, происходит срабатывание электронномеханического привода механизма отсечения заготовки (7), синхронное перемещение упругих режущих элементов друг от друга в противоположных направлениях, отсечение заготовки (фиг.4) и быстрый возврат упругих режущих элементов в исходное положение (фиг.3). После этого поршни пуансона (8) выходят из мерных камер (5) - (поз.I) в крайнее нижнее положение, а поршни выталкивателя (9) выходят из пустых мерных камер (5) в крайнее верхнее положение (поз.II). Поворотный стол (6) продолжает занимать нижнее положение, (фиг.8).

После выхода пуансона (8) в крайнее нижнее положение и выталкивателя (9) в крайнее верхнее положение происходит поворот стола (6) и мерные камеры (5) с тестом переходят из зоны действия пуансона (8), поз.I, в зону действия выталкивателя (9), поз.II, (фиг.9).

Поршни пуансона (8) начинают движение вверх в пустой мерной камере (5) - (поз.I). Поршни выталкивателя (9) движутся вниз, освобождая мерную камеру (5) - (поз.II) от заготовки. Поворотный стол 6 не перемещается, занимая нижнее положение (из двух возможных положений - верхнее и нижнее). Режущие элементы механизма отсечения заготовки 7 открыты (фиг.10).

Пуансон (8) находится в крайнем верхнем положении в пустой мерной камере (5) (поз.I), а выталкиватель (9) находится в крайнем нижнем положении в пустой мерной камере (5) (поз.II). Поворотный стол (6) перемещается в верхнее положение (из двух возможных положений - верхнее и нижнее), при этом сменные мерные камеры (5), поданные под загрузку тестом, своей верхней торцевой поверхностью стыкуются с нижней торцевой поверхностью формирующего канала (4) без зазоров. Режущие элементы механизма отсечения заготовки (7) закрыты сменной мерной камерой (5) (фиг.11).

Таким образом, за счет увеличения выдачи тестоделителем одновременно не 1-2, а нескольких, до 16 и более, тестовых заготовок увеличивается производительность машины; за счет устранения интенсивной деформации теста и тестовых заготовок повышается их качество и снижается затрачиваемая мощность привода и как следствие с повышением производительности и снижением потребляемой мощности снижается металлоемкость и энергоемкость процесса производства тестовых заготовок.

1. Тестоделитель, включающий станину, бункер, делительную головку с двумя сквозными мерными камерами, расположенными параллельно одна другой, и расположенными в них поршнями, толкатель и штоки для перемещения поршней в мерных камерах для наполнения мерной камеры в положении ее под бункером и выталкивания тестовой заготовки на следующей рабочей позиции, отличающийся тем, что бункер внутри содержит соосную с ним симметричную в вертикальных секущих плоскостях конусообразную вставку с вершиной, обращенной к приемному отверстию вверх, а основанием - к выходному отверстию вниз, причем основание конической вставки образует в выходном отверстии бункера «n» самостоятельных выходных отверстий, центры которых расположены по окружности вокруг оси бункера с равным угловым смещением α друг от друга, причем α=360/n; под бункером на станине расположена делительная головка в виде нескольких совместно работающих механизмов: поворотного стола, пуансона, механизма отсечения тестовых заготовок и выталкивателя, причем в поворотном столе, расположенном горизонтально и соосно с бункером, закреплены сквозные мерные камеры в количестве, равном удвоенному числу выходных отверстий из бункера, половина из которых расположена под выходными отверстиями бункера и образует ряд мерных камер одновременного наполнения, а мерные камеры в таком же количестве, расположенные между камерами одновременного наполнения на равном угловом смещении между ними, образуют ряд мерных камер одновременной выдачи тестовых заготовок, под поворотным столом на цилиндрической части станины расположен пуансон в виде кольца с поршнями для мерных камер одновременного наполнения, находящихся под выходными отверстиями бункера, над поворотным столом на станине расположен выталкиватель, аналогичной конструкции пуансона, с поршнями для мерных камер одновременной выдачи тестовых заготовок, при этом пуансон и выталкиватель с поршнями имеют возможность совершать синхронные возвратно-поступательные движения вдоль вертикальной оси в противоположных направлениях на величину, согласованную с длиной мерной камеры, поворотный стол с мерными камерами имеет возможность в момент выхода поршней пуансона и выталкивателя из мерных камер первоначально опускаться на величину вертикального хода, равную толщине резательного устройства механизма отсечения тестовых заготовок, а затем поворачиваться вокруг вертикальной оси на фиксированный угол, соответствующий углу установки мерных камер α/2, причем α/2=360/2n, в плоскости сочленения выходных отверстий бункера и мерных камер одновременного наполнения установлены механизмы отсечения тестовых заготовок.

2. Тестоделитель по п.1, отличающийся тем, что поперечное сечение мерных камер и поршней является круглым.

3. Тестоделитель по п.1, отличающийся тем, что механизм отсечения тестовых заготовок снабжен струнным резательным инструментом.

4. Тестоделитель по п.1, отличающийся тем, что он дополнительно снабжен вибрационным механизмом.