Устройство и способ очистки объектов, в частности тонких дисков

Иллюстрации

Показать всеИзобретение относится к устройству для очистки хрупких пластин (тонких дисков), таких как, например, полупроводниковые пластины, стеклянные подложки, фотошаблоны, компакт-диски и т.п. Устройство содержит несущее устройство, на котором пластины закреплены одной стороной, причем образован промежуток между двумя смежными пластинами, при этом устройство состоит из промывочного устройства, посредством которого текучая среда вводится в соответствующие промежутки, и бака, который наполняют текучей средой и имеет такие размеры, что вмещает несущее устройство. Промывочное устройство содержит по меньшей мере один промывочный элемент, имеющий множество сопел и конструкцию из двух частей, причем каждая соответственная часть выполняется сбоку на одной длинной стороне бака таким образом, что обе части проходят параллельно продольной оси бака и, по отношению к их направлению потока позиционированы в противолежащих направлениях. Обе части по меньшей мере одного промывочного элемента выполнены регулируемыми, так что непосредственно противолежащие сопла не активируются одновременно. Способ очистки посредством устройства по существу характеризуется тем, что противолежащие сопла промывочного элемента не активируются одновременно. Изобретение обеспечивает повышение эффективности очистки. 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение в целом относится к устройству и способу, предназначенным для очистки тонких дисков, таких как, например, полупроводниковые пластины, стеклянные подложки, фотошаблоны, компакт-диски или подобных. В частности, изобретение относится к устройству и способу, предназначенным для предварительной очистки полупроводниковых пластин после их изготовления путем резки из слитка (заготовки).

Определения

В соответствии с изобретением, термин "тонкие диски" должен пониматься относящимся к таким объектам, которые имеют очень малую толщину в диапазоне между 80 и 300 мкм, таком как, например, от 150 до 170 мкм. Форма дисков является произвольной и может, например, быть по существу круглой (полупроводниковые пластины) или по существу прямоугольной или квадратной (солнечная пластина), соответственно, причем углы произвольно могут быть заостренными, скругленными, или со снятой фаской. Вследствие своей малой толщины эти объекты являются очень хрупкими. Изобретение относится к предварительной очистке таких объектов.

В нижеследующем, устройство и способ в соответствии с изобретением являются иллюстративными, поясняемыми путем ссылки на солнечные пластины угловатой формы (кратко "пластины").

Однако изобретение не ограничено просто предварительной очисткой пластин. Скорее, изобретение в целом относится к очистке тонких дисков, которые удерживаются последовательно в несущем устройстве (держателе) с определенным расстоянием по отношению друг к другу.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для изготовления пластин необходимо поместить на несущее устройство исходный материал, который обычно существует в форме прямоугольного кремниевого бруска и именуется бруском подложек или слитком. Это несущее устройство обычно состоит из металлического держателя, на который устанавливается стеклянная пластина в качестве материала-носителя. Подлежащий обработке брусок подложек наклеивается на стеклянную пластину. В качестве альтернативы, однако, для образования несущего устройства также могут предусматриваться другие материалы.

Для изготовления нескольких пластин является необходимым полностью прорезать насквозь брусок подложек, состоящий из моно- или поликристаллического кремния, для формирования пластин, так чтобы соответственный разрез проходил в стеклянную пластину. После резки, которая выполняется, например, с использованием обычных дисковых пил или проволочных пил, изготовленная таким образом пластина, вследствие клеевого соединения, еще слипается со стеклянной пластиной с одной продольной стороны (края), то есть той, которая обращена к несущему устройству. После того как брусок подложек полностью разделен на отдельные пластины и таким образом образовался щелевидный промежуток между отдельными пластинами, исходный брусок подложек присутствует в форме гребенчатого, веерообразного объекта.

Для выполнения процесса резки механическим мокрым (с СОЖ) способом с использованием прецизионной проволочной пилы требуются по существу два материала; во-первых, карбид кремния или действующие одинаково частицы с наличием абразивных свойств для необходимой твердости; во-вторых, гликоль или смазочный материал в качестве основы и охлаждающего средства. Более точно, не проволока режет кремний, а частицы карбида кремния, которые, будучи смешиваемыми с гликолем, таким как, например, полиэтиленгликоль, или смазочный материал в виде так называемой "суспензии", выполняют фактическую работу. В течение резки проволока промывается этой средой, которая при необходимости может содержать дополнительные химические добавки. Посредством движения проволоки частицы проявляют свое абразивное, то есть эрозионное, действие. В качестве примера при каждой резке с помощью 160-микрометровой проволоки измельчаются приблизительно 210 микрометров кремния. Эти отходы резки также называются потерями при резке; они могут быть уменьшены путем использования более тонких проволок с диаметрами, например, 80 микрометров. В течение процесса резки происходит множество химических реакций участвующих реагентов, также на поверхности пластины. После резки суспензия, продукты реакции и многокомпонентные массы из компонентов суспензии и кремния присутствуют между пластинами и зачастую приклеиваются на поверхности пластины вследствие их консистенции.

Прежде чем отдельные пластины, имеющие теперь дискообразную форму, удаляются из несущего устройства, происходит предварительная очистка. Посредством предварительной очистки должна вымываться суспензия, которая присутствует в промежутках, образованных между двумя соответственными подложками на поверхностях пластин. Эта предварительная очистка является предметом настоящего изобретения.

СУЩЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Операции предварительной очистки для удаления суспензии являются известными в области техники. Они обычно выполняются вручную, при этом промывочную головку, из которой истекает поток текучей среды, направляют вручную над гребенчатым объектом. Таким образом, достигается, что присутствующая в зазоре бруска подложек суспензия, по меньшей мере частично, вымывается. Однако основная часть остается в щелевидном промежутке.

Эта ручная обработка, однако, является трудной, поскольку несущее устройство должно быть промыто со всех сторон, и поскольку сушка суспензии является возможной только частично вследствие постоянного вращения. Кроме того, в особенности постоянное вращение несущего устройства несет риск, что отдельные пластины разламывают стеклянную пластину и разрушаются.

Пока несущее устройство с пластинами может быть передано (вручную) на процесс последующей обработки, поверхности пластины обычно уже становятся сухими. Кроме того, суспензия все еще прилипает на них, так что на процесс последующей обработки оказывается существенное влияние.

Общий недостаток такой ручной обработки основывается на факте, что не могут обеспечиваться постоянное качество и, таким образом, стандартизированные и воспроизводимые результаты, относящиеся к параметрам поверхности.

ТЕХНИЧЕСКАЯ ЗАДАЧА ИЗОБРЕТЕНИЯ

Техническая задача настоящего изобретения, следовательно, состоит в обеспечении устройства и способа, посредством которых суспензия может, по меньшей мере частично, автоматически удаляться из промежутков смежных тонких дисков.

РЕШЕНИЕ ТЕХНИЧЕСКОЙ ЗАДАЧИ ИЗОБРЕТЕНИЯ

Основной принцип изобретения состоит в обеспечении устройства и способа, посредством которых процесс очистки, организуемый в виде различных этапов процесса, может исполняться самодействующим образом (автоматически).

Устройством в соответствии с изобретением является предмет изобретения по п.1 формулы изобретения, тогда как способ в соответствии с изобретением определяется посредством признаков п.11 формулы изобретения. Предпочтительные варианты осуществления являются предметом соответственных подпунктов формулы изобретения.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Чтобы предоставлять возможность удалять в значительной степени суспензию из промежутков, предлагается устройство, которое по существу состоит из несущего устройства, промывочного устройства, и бака.

Несущее устройство, которое по меньшей мере состоит из материала-носителя, на который помещен брусок подложек, содержит тонкие диски (такие как, например, пластины), изготовленные путем резки бруска подложек. Они расположены последовательно, то есть одна за другой, причем между отдельными пластинами образуется соответственный промежуток. Промывочное устройство спроектировано таким образом, что оно создает поток текучей среды в основном в промежутках и предпочтительно вдоль всей длины пластин. Подразумевается, что полный процесс очистки происходит внутри бака, который может быть наполнен текучей средой. Бак имеет надлежащие размеры, так что несущее устройство в него полностью входит.

В течение процесса промывки бак не наполняется. Он предпочтительно используется для осуществления сбора и сушки текучей среды, стекающей через пластины. Согласно предпочтительному варианту осуществления, процесс промывки происходит в баке, уровень текучей среды которого устанавливается таким образом, что нижняя часть бруска подложек (конкретно от 10 до 50%, предпочтительно приблизительно 30% от поверхности пластины) находится внутри текучей среды.

Исходное положение процесса очистки задается так, что несущее устройство передается во вспомогательное устройство типа "корзины" в составе устройства в соответствии с изобретением. В основном конструкция этого вспомогательного устройства не является заранее заданной, если обеспечивается, что текучая среда может доходить до промежутков между пластинами по существу беспрепятственно и что надежно удерживаются бруски подложек, а также возможно отделенные подложки. Согласно предпочтительному варианту осуществления, данное устройство выполняется в форме двух пар прутков, идущих параллельно друг другу в продольном направлении, причем одна пара используется в качестве опоры, а другая пара поддерживает пластины с боков. Как только вспомогательное устройство вводится в устройство, гребенчатый объект из бруска подложек, закрепляемый на несущем устройстве, ориентируется таким образом, чтобы промежутки являлись открытыми и, следовательно, свободно доступными и в направлении боковых стенок, и в направлении нижней части бака. В таком исходном положении несущее устройство располагается выше подложек, которые он несет.

Предпочтительно, чтобы первому этапу процесса очистки в соответствии со сформулированным в нижеследующем изобретением предшествовало предварительное сохранение гликоля подлежащих обработке подложек.

Первый этап процесса очистки в соответствии с изобретением предназначен для активирования промывочного устройства. В соответствии с изобретением промывочное устройство содержит по меньшей мере один промывочный элемент, спроектированный в виде конструкции из двух частей, причем одна соответственная часть выполняется со стороны длинной стороны бака таким образом, что обе части идут параллельно продольной оси бака и по отношению к их направлению потока позиционированы в противолежащих направлениях. Следовательно, промывочное устройство спроектировано таким образом, чтобы поток текучей среды направлялся в соответственные промежутки смежных пластин, вымывая примеси. По меньшей мере один промывочный элемент или одна часть состоящего из двух частей промывочного элемента, соответственно, снабжены множеством сопел (отверстий скважин), которые функционально соединены друг с другом по меньшей мере через один сопловый блок, так что, следовательно, они могут питаться тем же количеством текучей среды. В зависимости от длины подлежащего обработке бруска подложек и имеющегося давления подачи, промывочный элемент может разделяться с обеих сторон на несколько сегментов, причем характеристикой каждого из них является наличие одного соответствующего соплового блока. Позиция обеих частей промывочного элемента может (при необходимости, отдельно друг от друга) регулироваться. Высота по вертикали, а также расстояние промывочного элемента или одной из его частей или сегментов по отношению к боковой стенке бака могут изменяться. Дополнительно, промывочный элемент или одна из его частей или сегментов могут перемещаться параллельно боковой стенке бака. При необходимости, по меньшей мере один сопловый блок, который выполнен по одной стороне бака, может выполнять колебательное движение, которое может быть по выбору направлено в направлениях вверх и вниз, в направлениях к стенке бака или от нее, и/или вперед и назад параллельно стенке бака. Полезно, что таким образом можно компенсировать возможные неоднородности характеристики потока. Дополнительное преимущество колебательного движения параллельно оси соплового блока состоит в том, чтобы избежать отличающихся характеристик потока, поскольку они могут происходить, например, вследствие засорения отдельных сопел. Посредством этих перемещений, группы подложек, которые чрезвычайно крепко прилипают друг к другу, приводятся в колебательное движение, таким образом, улучшая очистку промежутков для таких групп. Если в соответствии с изобретением имеется или используется несколько промывочных элементов, их выполняют на различных уровнях по отношению к глубине бака.

Предпочтительно сопловый блок проектируется прямоугольным, причем верхняя и/или нижняя область стороны, указывающей в направлении, противоположном стенке бака, особо предпочтительно выполняется со снятой назад фаской, так что сопла, выполненные в этих областях со снятой фаской, ориентированы слегка вверх или вниз, приводя к тому, что они не могут испускать поток параллельно соплам, выполненным в средней области. Посредством областей со снятой фаской достигается, что пятна грязи, расположенные между двумя смежными подложками, могут удаляться более эффективно. Предпочтительно каждый сопловый блок обеспечивает по меньшей мере один прерыватель потока, посредством которого достигается максимально возможная однородная характеристика потока по всем сопловом блоке.

Отверстия сопел предпочтительно являются не круговыми, а овальными или наиболее предпочтительно звездообразными, и имеют предпочтительную площадь поперечного сечения от 0,1 до 0,5, наиболее предпочтительно, 0,2 мм2, причем они спроектированы предпочтительно в такой конической форме, что диаметр выпускного отверстия является приблизительно на 0,3 мм меньше такового на впуске. Геометрия отверстий сопел предпочтительно допускает внесение газа в поток текучей среды, таким образом, достигая положительных воздействий на результаты очистки. Предпочтительно сопла в соответствующем сопловом блоке выполнены в виде столбцов и рядов, причем столбцы предпочтительно отстоят на 4 мм, и ряды предпочтительно отстоят на 3 мм друг от друга. Наиболее предпочтительно геометрия сопел является такой, что формируется максимально возможная широкозахватная (например, 400 мм) струя текучей среды, которая имеет предпочтительный диаметр приблизительно 1 мм и является все же турбулентной, даже если применяются низкие скорости потока. Таким образом, воздействие струи на объект является "мягким".

Согласно предпочтительному варианту осуществления, сопловые блоки, присутствующие с обеих сторон по меньшей мере одного промывочного элемента, регулируются таким образом, что текучая среда испускается только на одной стороне, тогда как сопла с другой стороны текучую среду не испускают. После кратковременной обработки стороны меняются, так что текучая среда направляется на брусок подложек, попеременно слева или справа, соответственно. Если одна часть промывочного элемента (одна сторона) содержит несколько сегментов, имеющих каждый сопловый блок, при этом предпочтительно должно также обеспечиваться, что непосредственно противолежащие сопла не активируются одновременно. Специалисту в данной области техники ясно, что это может выполняться различными способами. Например, все сопла всех имеющихся сопловых блоков на одной стороне активируются, тогда как все сопла на противоположной стороне не активируются. В качестве альтернативы, сопла или сопловые блоки смежных сегментов регулируются, таким образом, что непосредственно смежные сегменты не активируются одновременно, при этом также, имея ввиду обе стороны, должно обеспечиваться, что непосредственно противолежащие сопла, сопловые блоки или сегменты не активируются одновременно. Путем такой попеременной регулировки достигается оптимальная очистка.

Дополнительно предусмотрено средство, которое подает текучую среду по меньшей мере на один промывочный элемент. В качестве параметров процесса, среди прочих, количество текучей среды (или жидкости, соответственно) и ее скорость течения являются определяющими для процесса очистки. Оба параметра могут изменяться посредством подходящих средств, известных в области техники. В соответствии с изобретением, давление текучей среды для всех отверстий одного промывочного элемента может устанавливаться на значение между 0,1 и 1,0 бар, предпочтительно на значение между 0,2 и 0,5 бар.

Предпочтительно в дополнение к вышеуказанным движениям по меньшей мере одного промывочного элемента или одной из его частей или сегментов, по выбору либо промывочное устройство перемещается по отношению к неподвижному несущему устройству, либо несущее устройство перемещается по отношению к неподвижному промывочному устройству, чтобы удалять суспензию из промежутков в течение процесса очистки. В качестве альтернативы также может обеспечиваться, что и несущее устройство, и промывочное устройство перемещаются по отношению друг к другу.

Чтобы позволять течение потока текучей среды через промежутки, несущее устройство позиционировано таким образом, что соответствующие открытые стороны указывают в направлении боковых стенок бака и в направлении нижней части бака. Путем попеременной активации, то есть активации одной стороны или другой стороны промывочного устройства в соответствии с изобретением, достигается, что суспензия вымывается из промежутков с одной, а также с другой стороны.

Посредством повышенного объемного расхода текучей среды появляется дополнительное преимущество, состоящее в том, что слипающиеся на своих свободных концах пластины удерживаются на расстоянии друг от друга.

Дополнительное преимущество повышенного объемного расхода состоит в том, что пластины по меньшей мере слегка колеблются, так что прилипающая к поверхности пластины суспензия может удаляться более легко.

Для оптимизации процесса очистки предусматривается по меньшей мере одно ультразвуковое устройство, которое выполняется в пределах бака и по выбору является или неподвижным, или подвижным. Дополнительно, источники ультразвука могут быть размещены или направлены наклонно или параллельно пластинам. Этот процесс очистки преимущественно следует непосредственно за процессом очистки по меньшей мере с помощью одного промывочного элемента. Для выполнения этого процесса необходимо, чтобы бак, в котором размещается несущее устройство, был наполнен текучей средой. Предпочтительно используется холодная текучая среда, чтобы допускать оптимальную передачу ультразвуковых волн. Предпочтительно температура устанавливается на значение между 15 и 25°С, чтобы препятствовать химическим реакциям и гарантировать по существу механическую обработку.

Процесс очистки с помощью ультразвуковых волн предпочтительно может поддерживаться по меньшей мере посредством одного неподвижного или подвижного устройства с поперечным потоком для формирования потока текучей среды внутри бака, при котором вышеуказанное промывочное устройство по меньшей мере с наличием одного промывочного элемента осуществляет функцию этого устройства с поперечным потоком. Таким образом, устройство с поперечным потоком разработано так, что поток текучей среды направляется в соответствующие промежутки двух смежных пластин, таким образом, вымывая разрыхленные ультразвуком частицы. По меньшей мере одно устройство с поперечным потоком или одна часть состоящего из двух частей устройства, соответственно, имеют множество сопел (отверстий или скважин), которые функционально соединены друг с другом по меньшей мере через один сопловый блок и таким образом могут питаться тем же количеством текучей среды. В зависимости от длины подлежащего обработке бруска подложек и от имеющегося давления подачи, устройство с поперечным потоком с обеих сторон может разделяться на несколько сегментов, причем характеристикой каждого из них является наличие одного соплового блока. Положение обеих частей устройства с поперечным потоком (в случае необходимости, отдельно друг от друга) является регулируемым. Высота, а также расстояние устройства с поперечным потоком или одной из его частей или сегментов от стенки бака является изменяемым. Дополнительно, устройство с поперечным потоком или одна из его частей или сегментов могут перемещаться параллельно боковой стенке бака. Предпочтительно устройство с поперечным потоком активируется, только когда его сопла расположены ниже уровня текучей среды. При необходимости, по меньшей мере один сопловый блок, который выполнен на одной стороне бака, может выполнять колебательное движение, которое по выбору может быть направлено по направлению вверх и вниз, по направлению к стенке бака или от нее, и/или вперед и назад параллельно стенке бака. Таким образом, могут полезно развиваться и использоваться независимые от местоположения завихрения в жидкой среде. Дополнительным преимуществом колебательного движения параллельно оси соплового блока является избежание отличающихся характеристик потока, поскольку они могут происходить, например, вследствие засорения отдельных сопел. Посредством такого движения, группы подложек, которые чрезвычайно крепко прилипают друг к другу, устанавливаются в состояние вибрации, таким образом, улучшая очистку промежутков для таких групп. Если, в соответствии с изобретением, присутствует или используется множество устройств с поперечным потоком, они выполняются на различных уровнях по отношению к глубине бака.

Предпочтительно сопловый блок проектируется прямоугольным, причем верхняя и/или нижняя область стороны, которая указывает на противоположную стенку бака, имеет снятую фаску, особо предпочтительно снятую назад с тем, чтобы сопла, которые выполнены в областях со снятой фаской, были установлены слегка вверх или вниз, и таким образом не могли испускать поток параллельно соплам, выполненным в средней области. Посредством областей со снятой фаской достигается, что расположенные между двумя смежными подложками пятна грязи могут удаляться более эффективно. Предпочтительно сопловые блоки имеют прерыватели потока, посредством которых достигается максимально возможная однородная характеристика потока по всем сопловым блокам.

Предпочтительно отверстия сопел не являются круговыми, а овальными или наиболее предпочтительно звездообразными, и имеют предпочтительно площадь поперечного сечения от 0,1 до 0,5, наиболее предпочтительно 0,2 мм2, причем они предпочтительно спроектированы в такой конической форме, что диаметр на выпуске приблизительно на 0,3 мм меньше такового на впуске. Геометрия отверстий сопел предпочтительно допускает внесение газа в поток текучей среды, достигая, таким образом, положительных воздействий на результаты очистки. Предпочтительно сопла в соответствующем сопловом блоке выполнены в виде столбцов и рядов, причем столбцы предпочтительно отстоят на 4 мм, и ряды предпочтительно отстоят на 3 мм друг от друга. Наиболее предпочтительно геометрия сопел является такой, что формируется максимально возможная широкозахватная (например, 400 мм) струя текучей среды, которая имеет предпочтительный диаметр приблизительно 1 мм и все еще турбулентная, даже когда применяются низкие скорости потока. Таким образом, воздействие струи на объект является "мягким".

Согласно предпочтительному варианту осуществления, имеющиеся сопловые блоки с обеих сторон устройства с поперечным потоком регулируются таким образом, что текучая среда испускается только на одной стороне, тогда как сопла с другой стороны не испускают текучую среду. После кратковременной обработки стороны меняются так, чтобы текучая среда направлялась на брусок подложек попеременно слева или справа, соответственно. Если одна часть устройства с поперечным потоком (одна сторона) в соответствии с изобретением содержит несколько сегментов, имеющих каждый сопловый блок, предпочтительно при этом также должно обеспечиваться, что непосредственно противолежащие сопла не активируются одновременно. Посредством такой попеременной регулировки достигается оптимальная очистка.

После ультразвуковой обработки бруска подложек бак опустошается, и начинается другой процесс очистки по меньшей мере с помощью одного промывочного элемента. В зависимости от требований, процесс может повторяться путем смены циклов "процесс очистки с помощью промывочного элемента" и "процесс очистки с помощью ультразвука".

Согласно конкретному варианту осуществления изобретения брусок подложек сначала очищается посредством промывочного устройства теплой текучей средой, которая, при необходимости, содержит подходящие химические добавки, такие как, например, поверхностно-активные вещества, причем ее температура находится предпочтительно между 35 и 40°С. Затем происходит ультразвуковая очистка в холодной текучей среде. Оба процесса в случае необходимости повторяются. В качестве заключительного процесса обеспечивается процесс очистки, который использует промывочное устройство с холодной текучей средой. Последнее имеет то преимущество, что промывка холодной текучей средой препятствует высыханию пластин, вызывающему в итоге то, что суспензия остается прилипшей к пластинам.

В соответствии с изобретением, промывочная текучая среда является водной и предпочтительно установленной на температуру между 15 и 40°С, причем особо предпочтительна температура между 30 и 40°С. Предпочтительно она содержит подходящие непенящиеся, неионные поверхностно-активные вещества в количестве от 0 до 1% объема, причем особо предпочтительно количество от 0,1 до 0,5% объема по отношению к полному объему текучей среды. Предпочтительно поверхностно-активное вещество(а) имеет значение (среднее) показателя (рН) концентрации водородных ионов приблизительно 13,0, так что рН-значение промывочной текучей среды преимущественно может устанавливаться на предпочтительное значение менее 12,0, и особо предпочтительно на значение между 10,5 и 11,0. Дополнительно промывочная текучая среда может содержать щелочь или кислоту, а также дополнительные химикаты, если желательно.

При необходимости, способ по предпочтительному варианту осуществления в соответствии с изобретением может содержать дополнительный этап процесса удаления клея. Для этой цели, несущее устройство и, в случае необходимости, вспомогательное устройство перемещают в бак для обработки, содержащий текучую среду, которая является подходящей по отношению к составу используемого клея. Например, было проверено, что использование водной текучей среды, содержащей уксусную кислоту, является особенно подходящим, причем является особо предпочтительным, чтобы ее температура и рН-значение устанавливались на значения около 40°С или от 3,0 до 4,0, соответственно. Впоследствии пластины промываются, что предпочтительно происходит согласно их перемещению вместе со вспомогательным устройством в заполненный водой промывной бак.

Дополнительное существенное преимущество способа состоит в том, что его можно легко включить в последующий процесс обработки пластины. Было показано особенно выгодным, что в соответствии с изобретением параметры процесса могут устанавливаться точно и воспроизводимо, посредством чего также является возможной обработка больших количеств с постоянным уровнем качества.

Дополнительные преимущественные варианты осуществления приведены в нижеследующем описании, а также на фигурах чертежей и в формуле изобретения.

ФИГУРЫ ЧЕРТЕЖЕЙ

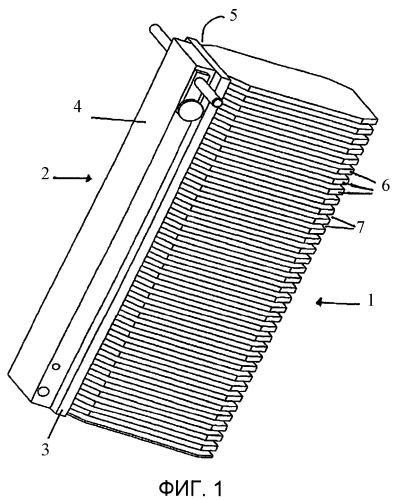

Фиг.1 - схематическое представление несущего устройства 2, по существу состоящего из подлежащего очистке бруска 1 подложек;

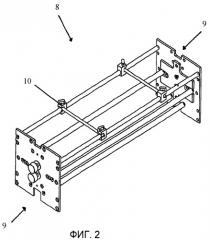

Фиг.2 - вид в перспективе вспомогательного устройства 8 для приема несущего устройства 2 согласно Фиг.1;

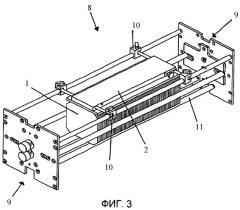

Фиг.3 - вид в перспективе вспомогательного устройства 8, в отличие от Фиг.2, уже являющегося загруженным несущим устройством 2;

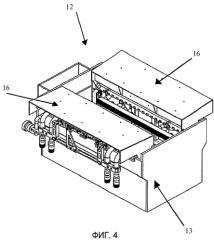

Фиг.4 - схематическое представление предпочтительного варианта осуществления устройства в соответствии с изобретением вместе с промывочным устройством в виде состоящего из двух частей промывочного элемента 16;

Фиг.5А, 5В - схематическое представление предпочтительного варианта осуществления устройства в соответствии с изобретением с промывочным элементом 16 или устройством 17 с поперечным потоком, соответственно, но в отличие от Фиг.4 уже со вставленным несущим устройством в начальном положении (фиг.5А); а также схематическое представление дополнительного варианта осуществления с более подробным представлением ультразвукового устройства 18 и промывочного элемента 16 или устройства 17 с поперечным потоком, соответственно, выполняемого с обеих сторон (фиг.5В).

ОПИСАНИЕ ИЛЛЮСТРАТИВНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

На Фиг.1 изображен подлежащий очистке брусок (пакет пластин) 1 подложек. Брусок 1 подложек устанавливается на несущее устройство 2, которое состоит из стеклянной пластины 3 и монтажного элемента 4. В этом варианте осуществления брусок подложек своей одной стороной 5 приклеен плоско к стеклянной пластине 3. Уже выполненный процесс резки, при котором прорези входят в стеклянную пластину 3, имеет результатом образование отдельных подложек, которые также называются пластинами 6. Между отдельными пластинами 6 создается соответствующий промежуток 7, в котором присутствует так называемая суспензия (не показано на чертежах), которая должна быть удалена посредством процесса очистки в соответствии с изобретением.

Для того чтобы переместить брусок 1 подложек, который соединен с несущим устройством 2, на устройство в соответствии с изобретением, как изображено на Фиг.4, 5А и 5В, несущее устройство 2 перемещают вместе со вспомогательным устройством 8, как изображено на Фиг.2 и 3. Предпочтительно вспомогательное устройство 8 содержит выполненное сбоку средство 9, которое взаимодействует с устройством согласно Фиг.4, 5А и 5В. Чтобы обеспечить прием различных по размеру несущих устройств 2, предусмотрено приемное устройство 10, которое может с возможностью регулирования позиционироваться для приема несущего устройства 2. Кроме того, вспомогательное устройство 8 спроектировано таким образом, что брусок 1 подложек, как изображено на Фиг.3, занимает положение, которое защищает от нежелательного столкновения с объектом. В представленном иллюстративном варианте осуществления между предусмотренными средствами 9, которые вмещают брусок 1 подложек между собой, расположены пруты 11 в качестве соединительных элементов.

Для выполнения процесса очистки устройство 12 загружается вспомогательным устройством 8, как показано на Фиг.5А и 5В. Само устройство 12 имеет корпус 13, который содержит бак 14, который может быть наполнен текучей средой. Бак 14 выполнен с такими размерами, что вспомогательное устройство 8 может быть полностью помещено в бак 14.

Предпочтительно бак 14 спроектирован таким образом, что он может принять вспомогательное устройство 8 в соответствующем средстве 9.

Устройство 12 дополнительно содержит промывочное устройство 15. Промывочное устройство 15 по существу состоит из промывочного элемента 16, который спроектирован в виде двух частей и проходит параллельно продольной выступающей части несущего устройства 2.

В иллюстративном варианте осуществления, изображенном на Фиг.5А и 5В, промывочный элемент используется в процессе ультразвуковой обработки как устройство с поперечным потоком 17. Это устройство с поперечным потоком, таким образом, также имеющее конструкцию из двух частей, имеет средство в виде сопла, которое формирует поперечный поток в баке 14 для очистки бруска 1 подложек.

Дополнительно, на нижней стороне корпуса 13 предусматривается ультразвуковое устройство 18 с источниками ультразвука. В соответствии с потребностями, это ультразвуковое устройство 18 включают или выключают, и оно используется для дополнительного разрыхления или удаления суспензии, которая присутствует в промежутках.

В качестве альтернативы изображенному на Фиг.5А и 5В ультразвуковому устройству 18, вместо стационарной неподвижной компоновки, можно обеспечить подвижное ультразвуковое устройство, которое также может перемещаться в любое положение в пределах бака 14.

Принцип действия:

Процесс очистки происходит, как изложено ниже:

после того как несущее устройство 2 вместе со вспомогательным устройством 8 введено в устройство 12 (Фиг.5А и 5В), несущее устройство 2 занимает положение, согласно которому отдельные пластины 6 направлены в направлении нижней части 20. Это означает, что каждый из промежутков 7 открыт с боков и в направлении нижней части 20 бака 14.

Процесс очистки начинается активацией промывочного устройства 15. Поток 21 текучей среды, который выходит из промывочного элемента 16, входит в соответствующие промежутки 7, проходит через них, по меньшей мере частично, прежде чем повторно выходит в направлении нижней части 20 бака 14. Вследствие обработки в соответствии с изобретением, как сформулировано подробно выше, суспензия может быть удалена из соответствующих промежутков 7. В зависимости от степени загрязнения, этот процесс очистки может повторяться так часто, как требуется. Сам поток 21 текучей среды является предпочтительно регулируемым по температуре и может показывать температуры между 25 градусами и 40 градусами шкалы Цельсия.

В соответствии с предпочтительным вариантом осуществления затем происходит ультразвуковая очистка с помощью ультразвукового устройства 18. Для этого является необходимым, чтобы бак 14 был наполнен текучей средой для передачи звуковых волн от источников ультразвука.

Затем бак 14 опустошается и начинается уже описанный процесс промывки.

Таким образом, отдельные этапы могут быть повторены так часто, как требуется.

Перед удалением предварительно очищенного бруска 1 подложек предпочтительно вновь происходит процесс промывки, однако холодной текучей средой. Таким образом, может предотвращаться, чтобы остающаяся суспензия, по меньшей мере немедленно, высыхала на пластинах.

Посредством устройства 1 в соответствии с изобретением и путем выполнения способа в соответствии с изобретением стало возможно предварительно очищать тонкие, хрупкие диски автоматически. Конкретно в изготовлении пластин для полупроводниковой и гелиоэнергетической промышленности необходимо удалять так называемую суспензию немедленно после процесса резки. Эта суспензия весьма крепко прилипает к поверхности соответствующей пластины, так что до сих пор требуется выполнение ручной обработки. Однако посредством способа в соответствии с изобретением стало возможным допускать высококачественную и автоматическую предварительную очистку пластин 6.

Настоящее изобретение было раскрыто с точки зрения обработки кремниевых пластин. Разумеется, что имеющие форму диска подложки, выполненные из других материалов, таких как, например, из пластмассы, также могут обрабатываться в соответствии с изобретением.

ПЕРЕЧЕНЬ НОМЕРОВ ССЫЛОЧНЫХ ПОЗИЦИЙ

1. брусок подложек

2. несущее устройство

3. стеклянная пластина

4. монтажный элемент

5. одна сторона

6. пластина

7. промежуток

8. вспомогательное устройство

9. средство

10. приемное устройство

11. пруты

12. устройство для очистки

13. корпус

14. бак

15. промывочное устройство

16. промывочный элемент

17. устройство с поперечным потоком

18. ультразвуковое устройство

19. источники ультразвука

20. нижняя часть

21. поток текучей среды

1. Устройство для очистки хрупких пластин (6), в котором пластины (6) закреплены одной стороной на несущем устройстве (2), и при этом образован промежуток (7) между двумя смежными пластинами (6), причем устройство, по существу, состоит из:промывочного устройства (15), посредством которого текучая среда вводится в соответствующие промежутки (7), ибака (14), который может наполняться текучей средой и выполнен с такими размерами, что вмещает несущее устройство (2),при этом промывочное устройство (15) содержит по меньшей мере один промывочный элемент (16), имеющий множество сопел и конструкцию из двух частей, причем каждая соответственная часть выполняется сбоку на одной длинной стороне бака (14) таким образом, что обе части проходят параллельно продольной оси бака и, по отношению к их направлению потока, позиционированы в противолежащих направлени