Композиция термореактивной смолы и способ создания защитного покрытия полупроводниковых устройств

Иллюстрации

Показать всеИзобретение относится к композиции термореактивной смолы для защитного покрытия полупроводниковых устройств от воздействия окружающей среды. Композиция содержит эпоксидную смолу - ЭД-20, наполнитель, катализатор полимеризации - соединение бора, и 2,4-4,0% от массы эпоксидной смолы смеси моно-, ди- и полисульфидов 2-трет-бутилфенола структуры:

n=1÷4

Также предложен способ получения защитного покрытия полупроводниковых устройств. Изобретение позволяет обеспечить защиту полупроводниковых изделий и микросхем от внешних воздействий, включая радиационное облучение. 2 н.п. ф-лы, 2 табл.

Реферат

Изобретение относится к термореактивным композициям смол, используемым в микроэлектронике в качестве покрытия для защиты полупроводниковых приборов и микросхем от внешних воздействий.

Качество и свойства полупроводниковых приборов определяются величиной прямого и обратного напряжения, величиной прямого и обратного тока. При защите р-n перехода в полупроводниковом приборе или микросхеме основное внимание обращается на величину обратного тока. Он увеличивается при внешних воздействиях, для защиты от которых применяются неорганические [SU 1556432] и органические покрытия. На практике массовое применение нашли покрытия, получаемые на основе эпоксидной смолы, отличающиеся механической прочностью и простотой нанесения покрытия [Кремневые планарные транзисторы. Ред. Я.А.Федоров. - M.: Советское радио, 1973, с.314-318]. Но они не обеспечивают требования, предъявляемые к р-n переходам микросхем и полупроводниковых приборов, эксплуатируемым в специальных условиях, в частности в условиях радиационного облучения. Это дополнительное требование, предъявляемое к современной микроэлектронике наряду с известными (высокой влагостойкостью, теплостойкостью, отсутствием последствий влияния внешних воздействий на параметры и структуру прибора, химической стойкостью, стабильностью электрических свойств и т.д.), приводит в настоящее время к массовой выбраковке уже готовых изделий. Основная причина - они не обеспечивают уменьшения влияния электронов высоких энергий на ток утечки р-n перехода. Облучение и другие воздействия приводят к образованию на поверхности покрытия электронных центров - радикалов. Они-то и являются основной причиной увеличения обратного тока р-n перехода.

Известно изобретение [RU 2195474], которое предлагает термореактивную композицию смол для применения в микроэлектронике в качестве заливочного герметика для изготовления полупроводниковых устройств, обладающих коммерчески приемлемой жизнеспособностью при комнатной температуре или градиенте температур. В качестве характеристики надежности изделий рассматривается только прочностная характеристика полученного покрытия - термополимеризованного компаунда. Недостатком способа является отсутствие данных, указывающих на способность композиции положительно влиять на электрические характеристики полупроводникового прибора или микросхемы, а также на возможность надежной работоспособности их в жестких условиях.

Известно, что радиационная стойкость органических полимеров существенно возрастает при введении в их структуру большого числа ароматических колец. Они выполняют роль энергоотвода, где энергия возбуждения, вызванная радиацией, превращается в тепловую [Н.Грасси, Дж. Скотт. Деструкция и стабилизация полимеров. - М.: Мир, 1987, с.233-234]. Этим путем была решена проблема получения полимерных слоев, защищающих изделия от радиации [US 4735891], для чего были использованы полифениловые эфиры, содержащие эпоксидные фрагменты.

Указанный принцип положен в основу защиты полупроводников от воздействия радиации путем использования эпоксидных смол, содержащих в своей структуре большое число ароматических колец [WO 2006120993]. После термической полимеризации получаемый компаунд обладает высокой стойкостью к радиации и пространственной стабильностью.

К недостатком этого аналога следует отнести:

- необходимость синтеза специальных эпоксидных смол, содержащих большое число ароматических колец;

- отсутствие в структуре этих полимеров фрагментов пространственно-затрудненных фенолов, позволяющих увеличить долговременную стойкость изделий;

- не решены проблемы блокирования концевых эпоксидных групп в образующемся полимере и усиления адгезии защитного покрытия к поверхности полупроводника к месту присоединения к нему электрических проводников. Указанные недостатки аналогов мешают обеспечению необходимой защиты р-n перехода от многочисленных внешних воздействий.

Выяснилось, что значительную часть недостатков, присущих покрытиям, полученным на основе эпоксидных смол, можно устранить путем увеличения адгезии эпоксидных компаундов к металлам: олову, меди, серебру, алюминию и другим, из которых изготавливаются проводники, и места их припаивания к изделиям микроэлектроники: полупроводникам и микросхемам. Хорошая адгезия к металлам достигается введением в композицию эпоксидных смол в качестве добавок соединений, содержащих шесть и более атомов серы [JP 2004168730]. К существенному недостатку аналога следует отнести сложность синтеза органических полисульфидных соединений.

Защитные покрытия полупроводников с хорошей влагостойкостью и прочным соединением припая к полупроводнику получены на основе эпоксидной смолы, содержащей эпоксидированный дигидроксибифенил (1), и два модификатора: HMPS (2) и дисульфид Actor R (3), где R=H или СН3. После термополимеризации композиции получен компаунд для защиты полупроводников, отличающийся высокой влагостойкостью, хорошей адгезией к металлам и прочным припаем, устойчивым к нагреву [JP 200508 2666] (ПРОТОТИП).

Недостатком прототипа является необходимость получения и использования многокомпонентной смеси модификаторов, каждый компонент которой исполняет свою функцию. В патенте не описаны условия изготовления компаунда, придающего изделию радиационную стойкость.

Задачей изобретения является создание полимерной композиции для получения защитного покрытия с использованием доступных смол и добавок, обеспечивающего надежную защиту полупроводниковых изделий и микросхем от внешних воздействий, включая радиационное облучение.

Задача решается композицией с использованием стандартных эпоксидных смол, остов которых путем химической модификации связан с соединениями, содержащими в своей структуре два или более ароматических колец, желательно содержащих в своей структуре фрагменты антиоксидантов и два или более атомов серы, образующих цепочку.

Решение достигается введением в эпоксидную смолу ГОСТ 10587-84, сорт высший, дополнительно модификатора ТАБ, который является смесью моно-, ди- и полисульфидов 2-трет-бутилфенола, ТУ 88-15326-03-85. Полученный раствор используется для приготовления модифицированного эпоксидного компаунда, легированного бором, (ЭКЛБ), содержащего 10% инертного наполнителя. Компаунд наносится на защищаемую поверхность и проводится полимеризация путем горячего отверждения. Эта операция протекает при температуре 120°С и инициируется катализатором - соединением бора, который заведомо включен в состав компаунда ЭКЛБ (соотношение его компонентов соответствует КЛГЯ.430-207-600 ТУ). Дальнейшая операция химической модификации образовавшегося полимера под действием того же катализатора протекает путем длительной выдержки композиции при температуре 180°С. Во всех примерах в качестве наиболее оптимального катализатора используется окись бора. Применение в качестве катализаторов эфиров бора сокращает время полимеризации композиции в сравнении с окисью бора, но образующиеся при этом летучие вещества заметно ухудшают диэлектрические свойства образующегося компаунда.

Основа композиции - эпоксидная смола ЭД-22 или смола ЭД-20. Положительный эффект в равной степени достигается при использовании каждой из этих смол. Эти смолы являются взаимозаменяемыми и их использование приводит к идентичным эксплуатационным свойствам конечных изделий. Предварительные опыты показали, что твердая смола ЭД-8, а также смола с высокой текучестью: ЭД-40 для изготовления композиции не годятся.

Наполнитель используется в коммерческих целях для удешевления композиции и для ее окраски. Во всех примерах в качестве наполнителя и красителя композиции в красный цвет применяется сурик. Отсутствие в композиции наполнителя не оказывает заметного влияния на эксплуатационные свойства готового изделия. Установлено, что органические красители, используемые в качестве наполнителя, могут быть пригодны для изготовления изделий только в том случае, если они не содержат аминогрупп и других структурных фрагментов, реагирующих с эпоксидами: наполнитель должен быть инертным веществом к компонентам, доставляющим композицию.

Положительный эффект заявки достигается ди- и полисульфидами орто-трет-бутилфенола. Содержание суммы ди- и полисульфидов орто-трет-бутилфенола в смеси бутилфенола в смеси моно-, ди- и полисульфидов орто-трет-бутилфенола не должно быть меньше 50% (масс). В примерах заявки используется ТАБ, где основным действующим началом является дисульфид 2-трет-бутилфенола: бис-(3-трет-бутил-4-гидроксифенил)дисульфид (n=2), который содержится в ТАБ в количестве 50%, а также полисульфиды (n=3, 4), содержание которых в сумме составляет 20%.

где n - число атомов серы в компоненте, содержащимся в ТАБ, далее указано его процентное содержание.

Применение ТАБ в качестве химического модификатора полимеров известно. Он используется с целью значительного улучшения физико-механических свойств полиамида [SU 1387361], связующего для стеклопластика [SU 1657517].

Исходя из данных, указанных в этих патентных документах, можно было ожидать, что использование ТАБ для модификации эпоксидных смол возможно приведет к их стабилизации (увеличение срока хранения изделий) и заметно возрастут прочностные свойства композиции - очевидна возможность решения этой части задач для создания защитных покрытий объектов микроэлектроники. Однако главными показателями для них является уменьшение величины обратного тока защищаемых полупроводников, стойкость их к радиации и долговременной работоспособности в специальных условиях. Ответы на эти вопросы об эффективности ТАБ к решению этих проблем остаются на грани предположений. Кроме того, полимерная композиция должна быть идеально совместимой без «выпотевания» отдельных компонент в ходе нагрева или облучения композиции. Еще одна задача, также трудно решаемая, связана с подбором количества добавки и специальных технологических условий, при которых выявляются ее полезные свойства. Так, фенольные антиоксиданты, содержащие серу, обычно вводят в композицию для ее долговременного хранения в количестве 0.1-1.0% от массы полимера [Химические добавки к полимерам. Справочник. - М.: Химия, 1981, с.59-63]. При увеличении этого количества они становятся оксидантами [В.А. Рогинский. Фенольные антиоксиданты. Изд. Наука. 1988. С.198-201]. Попытка применить эпоксидную композицию с использованием ТАБ в концентрации 0,4% по прямому назначению (как стабилизатора полимеров) не дает желаемых результатов (см. табл.2).

Задачи решаются при использовании ТАБ в качестве химического агента в значительных концентрациях (от 2,4 до 4%) путем поиска его условий химического взаимодействия с полимером или эпоксидом. Было найдено, что оно протекает при температуре 180°С в присутствии катализатора полимеризации эпоксидной смолы-соединения бора. Завершение процесса определялось по отсутствию экстракции толуолом компонентов модификатора ТАБ из компаунда. По времени оно составило не менее 12-15 часов выдержки при температуре 180°С. Этому же времени соответствовало снижение обратного тока в полупроводнике. Этот показатель прост в измерении - он в дальнейшем взят за основу определения конца реакции - изготовления защитного покрытия.

Таким образом, предлагаемая композиция имеет следующие достоинства:

- наблюдается стабилизация электрических свойств изделий при хранении микросхем и полупроводниковых приборов, использующих предлагаемое защитное покрытие;

- улучшаются физико-механические параметры приборов, в которых используется предлагаемая защитная композиция;

- усиливается адгезия защитной композиции к ряду металлов: олову, алюминию, стали;

- при применении предлагаемой защитной композиции уменьшается обратный ток в полупроводнике;

- не наблюдается негативного воздействия радиационного облучения на электрические и механические свойства полупроводникового изделия, использующего предлагаемую защитную композицию.

Изобретение использовано на примере производства полупроводникового изделия КЦ-113А-1. Это высоковольтный выпрямительный столб размерами 3,3×1×1 мм, пригодность которого для эксплуатации в специальных условиях определяется после воздействия на него электронами высоких энергий, а затем определяется по величине обратного тока утечки, Joбp. Этот показатель при эксплуатации изделия в специальных условиях по технологической норме должен быть не более 3·10-8 А. Для изделий массового производства он составляет 5·10-8 А. Другие его свойства и технические характеристики изложены в aAO.336.625 ТУ/08. Это различие в электрических характеристиках приводит к необходимости штучного подбора изделия, применяемого в условиях повышенной радиации, а значит к проверке и массовой выбраковке изделий. При проведении химической модификации эпоксидной смолы практически все полученные изделия могут быть успешно использованы для эксплуатации их в условиях повышенной радиации.

В процессе изготовления этого изделия обычно осуществляют две термических операции: полупроводник защищается, а затем изготовляется корпус для него (изделие «корпусируется») тем же эпоксидным компаундом.

Пример 1. Партию заготовок для изделия КЦ 113А-1 в количестве 1700 штук после присоединения к ним выводов перед защитой поделили на две равные части. Одна часть, опытная группа изделий, была защищена, а затем закорпусирована заливкой эпоксидным компаундом ЭКЛБ, в состав которого включена эпоксидная смола ЭД-20, инертный наполнитель и катализатор термополимеризации смолы - окись бора. В состав компаунда ввели дополнительно 2,4% модификатора ТАБ по отношению к эпоксидной смоле.

Другая часть изделий была контрольной. Она защищена и закорпусирована в условиях массового производства без добавки в компаунд модификатора ТАБ. При изготовлении этой контрольной группы на защищаемый полупроводник нанесли тонкий слой исходного компаунда и выдержали в термошкафу в двух режимах термообработки.

Первая стадия: температура 120°С, время выдержки 4-6 часов.

Вторая стадия: температура 180°С, время выдержки не менее12 часов.

После осуществления этой стадии защиты была проведена стадия изготовления корпуса изделия путем нанесения нового слоя эпоксидного компаунда с последующей выдержкой их в термошкафу в трех режимах термообработки.

Первая стадия: температура 85°С, выдержка 4 часа.

Вторая стадия: температура 120°С, выдержка 7 часов.

Третья стадия: температура 180°С, выдержка не менее 15 часов.

Условия защиты и изготовления корпусов опытной и контрольных групп были идентичны. Все полученные изделия двух партий подверглись облучению электронами с энергией 2,4 МэВ с током в пучке 0,3 А в течение 3 часов 30 минут.

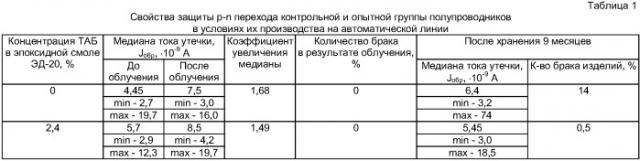

Все изделия после измерения электрических параметров и рассмотрения внешнего вида были оставлены на хранение в течение 9 месяцев без упаковки при комнатной температуре (проверка по ТУ составляет 8 месяцев хранения). Результаты см. табл.1.

Пример 2. Партию заготовок для изделия КЦ 113А-1 в количестве 500 штук после присоединения к ним выводов поделили на пять равных частей. Первая группа - контрольная. Остальные были поделены на четыре группы по сто штук каждая. В контрольной группе компаунд ЭКЛБ на основе эпоксидной смолы ЭД-20 для защиты и изготовления корпусов не содержал модификатора ТАБ. Для остальных групп (опытные) в компаунд ЭКЛБ вводят разное количество модификатора ТАБ от 0,4 до 8% (см. таблицу 2). Эти четыре комплексные компаунда использовали для защиты и изготовления корпусов изделий. Операции полимеризации для всех пяти групп осуществляли в термошкафу и проводили в условиях, идентичных примеру 1.

Все полученные изделия пяти партий подверглись облучению на установке, обспечивающей энергию облучения электронов 2,4 МэВ и ток электронного пучка 0,3 А в течение 3 часов 30 минут. После чего партии изделий были оставлены на хранение в течение 9 месяцев при комнатной температуре, а затем были изучены электрические характеристики каждого изделия. Приборы после их облучения, имеющие ток утечки более 3·10-8 А при напряжении 2000 В, являлись браком в использовании их для специальных целей. Результаты представлены в таблице 2.

Из таблицы 2 следует, что оптимальная концентрация стабилизатора ТАБ в компаунде по отношению к зпоксидной смоле составляет от 2,4 до 4%. Как понижение, так и повышение его концентрации в компаунде резко увеличивает количество брака. При сравнении результатов таблиц 1 и 2 видно, что при массовом производстве изделий на автоматических линиях количество брака заметно меньше, чем в опытных партиях (данные таблицы 2).

В изобретении установлен факт улучшения примерно в 2 раза электрических характеристик полупроводниковых изделий с использованием композиции эпоксидных смол и модификатора ТАБ, что успешно реализовано на практике их производства.

Компаунд, изготовленный в оловянных, медных или алюминиевых кюветах без добавки ТАБ, легко извлекается из них. Тогда как компаунд, изготовленный с добавкой 2% ТАБ, обладал настолько высокой адгезией к указанным металлам, что для извлечения термически приготовленного компаунда из металлических кювет пришлось их уничтожать с помощью жесткого истирания.

Из представленных данных видно, что наличие в эпоксидном компаунде модификатора ТАБ в оптимальных концентрациях приводит к лучшей устойчивости изделий к воздействию облучения и условиям окружающей среды. Хранение изделий в течение 9 месяцев не привело к увеличению брака, а также к ухудшению электрических характеристик готовых изделий.

Изобретение может быть использовано в микроэлектронике для изготовления полупроводниковых изделий и микросхем, используемых в условиях повышенной радиации.

| Таблица 2 | ||||

| Свойства защиты полупроводников контрольной и четырех опытных групп, содержащих разное количество ТАБ | ||||

| Концентрация ТАБ в эпоксидной смоле ЭД-20, % | Медиана тока утечки, Jo6p, ·10-9 А | Коэффициент увеличения медианы | Количество брака в результате облучения и хранения изделия, % | |

| До облучения | После облучения | |||

| 0 | 6,75 | 13,6 | 2,01 | 20 |

| min - 1,5 | min - 4,1 | |||

| max - 18,8 | max - 37,9 | |||

| 0,4 | 7,0 | 12,7 | 1,81 | 20 |

| min - 1,5 | min - 5,1 | |||

| max - 17,8 | max - 38,5 | |||

| 2,4 | 6,7 | 9.5 | 1,42 | 4 |

| min - 3,7 | min - 4,5 | |||

| max - 19,6 | max - 33,5 | |||

| 4,0 | 5,5 | 8,7 | 1,58 | 4 |

| min - 1,2 | min - 4,6 | |||

| max - 14,4 | max - 22,2 | |||

| 8,0 | 8,3 | 9,5 | 1,08 | 16 |

| min - 3,8 | min - 3,4 | |||

| max - 19,2 | max - 76,6 |

1. Композиция термореактивной смолы для защитного покрытия полупроводниковых устройств от воздействия окружающей среды, содержащая эпоксидную смолу - ЭД-20, наполнитель, катализатор полимеризации - соединение бора, и 2,4-4,0% от массы эпоксидной смолы смеси моно-, ди- и полисульфидов 2-трет-бутилфенола структуры: где n=1÷4.

2. Способ получения защитного покрытия полупроводниковых устройств, включающий нанесение композиции по п.1 на полупроводник и изготовление защитного слоя путем термополимеризации при температуре 120°С в течение 4-7 ч с последующей выдержкой образующегося полимера в течение 12-15 ч при температуре 180°С.