Способ и устройство для выращивания пленки нитрида металла группы (iii) и пленка нитрида металла группы (iii)

Иллюстрации

Показать всеИзобретение относится к способу выращивания пленки нитрида металла группы (III) химическим осаждением из газовой фазы с удаленной плазмой, устройству для осуществления способа и пленке нитрида металла группы (III) и может найти применение при изготовлении светоизлучающих диодов, лазерных светодиодов и других сверхвысокочастотных транзисторных приборов высокой мощности. Способ включает нагревание объекта, выбранного из группы, включающей в себя подложку и подложку, имеющую буферный слой, в камере для выращивания до температуры в интервале от примерно 400°С до примерно 750°С, образование активных нейтральных азотных компонентов в азотной плазме, расположенной на удалении от камеры для выращивания, и перемещение активных нейтральных азотных компонентов в камеру для выращивания. Реакционную смесь образуют в камере для выращивания, данная реакционная смесь содержит компонент металла группы (III), способный к реакционному взаимодействию с азотным компонентом таким образом, чтобы сформировать пленку нитрида металла группы (III), и пленку нитрида металла группы (III) формируют на нагретом объекте при условиях, обеспечивающих пригодность пленки для использования в приборах. Пленка нитрида металла группы (III) имеет концентрацию кислорода менее 1,6 атомных %. 3 н. и 23 з.п. ф-лы, 3 табл., 21 ил.

Реферат

Область техники

Данное изобретение относится к выращиванию пленок нитрида галлия, нитрида индия и нитрида алюминия или пленок из комбинаций этих веществ. Более конкретно, данное изобретение относится к способу и устройству для выращивания пленки нитрида галлия при использовании процесса химического осаждения из газовой фазы с удаленной плазмой (RPECVD), в котором электрически нейтральные, но химически активные компоненты из образованной в удалении азотной плазмы могут быть направлены в камеру для выращивания, в которой выращивают пленку нитрида галлия. Данное изобретение также распространяется на способ уменьшения образования дефектов в пленке нитрида галлия во время ее выращивания и, кроме того, на способ пассивации резервуара для удержания плазмы, изготовленного из оксида алюминия, кварца или плавленого диоксида кремния. Данное изобретение также относится к нагреванию. Более конкретно, данное изобретение относится к устройству для нагревания вещества до повышенной температуры при жестких внешних условиях.

Уровень техники, предшествующий данному изобретению

Нитрид галлия является материалом, широко используемым в конструкциях светоизлучающих диодов с синим, фиолетовым и белым свечением, лазерных светодиодов с синим свечением, детекторов ультрафиолетового излучения и сверхвысокочастотных транзисторных приборов высокой мощности.

По причине существующих и потенциальных видов применения нитрида галлия при изготовлении приборов с низким потреблением энергии, пригодных для использования в широкой области, пленки нитрида галлия представляют значительный интерес.

Пленки нитрида галлия могут быть выращены несколькими различными способами, включающими в себя молекулярно-лучевую эпитаксию (МЛЭ) и химическое осаждение из газовой фазы металлоорганических соединений (MOCVD). MOCVD представляет собой предпочтительный способ осаждения для получения пленок достаточно высокого качества при изготовлении СИД.

Однако в случае выращивания пленок нитрида галлия способ MOCVD обладает тем недостатком, что он должен быть использован при температуре примерно 1000°C. Только лишь те материалы, которые способны противостоять таким сравнительно высоким температурам, такие как синтетический сапфир, могут быть использованы в этом способе.

Химическое осаждение из газовой фазы с удаленной плазмой (RPECVD) является другим способом выращивания, который может быть использован для выращивания пленок нитридов металлов группы (III). В случае, когда пленка, подлежащая выращиванию, является нитридом галлия, технология RPECVD дает возможность использования температуры выращивания от примерно 600°C до примерно 680°C, которая существенно ниже температуры выращивания способом MOCVD и позволяет уменьшить стоимость оборудования. Другим преимуществом способа RPECVD является то, что могут быть использованы материалы подложек, чувствительные к действию нагрева, которые более точно соответствуют кристаллической решетке GaN, такие как оксид цинка.

Несмотря на то, что в отношении RPECVD, благодаря удаленности источника плазмы от подложки, широко распространено мнение, что эта технология позволяет избежать образования дефектов в пленке под действием компонентов, образованных в плазме, заявители обнаружили, что пленки, выращенные этим способом, могут приобретать значительную дефектность даже под воздействием компонентов со сравнительно низкой энергией (то есть менее 14,5 эВ в случае использования азотной плазмы). Хотя в случае использования RPECVD избегают образования дефектов ионизованными частицами и электронами с высокой энергией, вследствие быстрого снижения энергии на коротком расстоянии от источника плазмы, активные нейтральные азотные компоненты со сравнительно низкой энергией, которые достигают подложки, все еще могут создавать дефекты, если они обладают энергией, превышающей прочность связи Ga-N (которая составляет 2,2 эВ). Эти дефекты могут проявляться как потеря пленкой атомов азота или как смещение атомов галлия и азота от их предпочтительных мест в кристаллической решетке с их последующим размещением на других, непредпочтительных местах кристаллической решетки.

В соответствии с этим существует потребность дополнительного уменьшения энергии активных нейтральных азотных компонентов, которые достигают подложки при использовании технологии выращивания RPECVD.

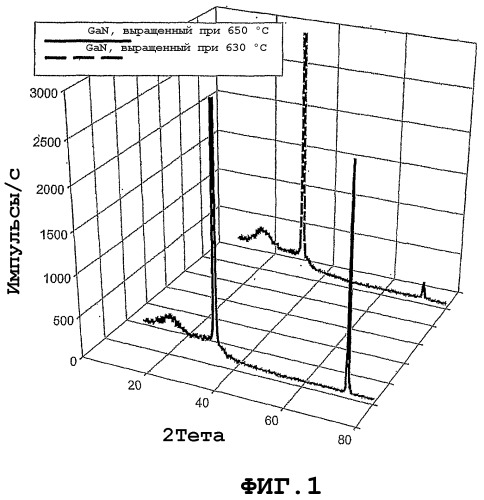

Значительные работы были выполнены в отношении размера кристаллов и сегрегации кислорода в пленках GaN [1], в отношении потенциальной рекристаллизации GaN при использовании ZnO в качестве буферного слоя [2] и в отношении детального сравнения характеристик GaN, выращенного на кварцевых и сапфировых подложках [3]. Ранее полученный способом RPECVD в комбинации со способом лазерного CVD поликристаллический материал был сравним с ранее полученным материалом, выращенным МЛЭ, который являлся непреднамеренно легированным материалом n-типа с подвижностью носителей заряда при комнатной температуре, составляющей 100-200 см2/В·с [4], и их концентрацией примерно 1016 cм-3.

В патенте PCT/AU 2003/000598 описан способ изготовления пленки из нитрида галлия, обогащенного галлием. Этот способ выполняют при температуре выращивания от примерно 480°C до примерно 900°C и в атмосфере, в которой парциальное давление кислорода менее 10-4 мм рт.ст. Хотя очень низкое парциальное давление кислорода в способе, описанном в вышеуказанной публикации, уже способствует изготовлению пленок нитрида металла повышенного качества, такое низкое парциальное давление кислорода обычно требует снижения давления в системе во время выращивания для достижения низкого парциального давления кислорода.

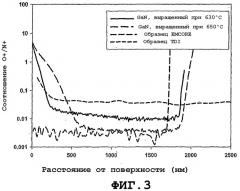

Обычный процесс RPECVD обладает тем недостатком, что имеет место загрязнение кислородом, обусловленное кислородом, остающимся в системе после вакуумирования даже до остаточного давления примерно от 10-6 до 10-8 мм рт.ст., а также высвобождением атомов кислорода из стенок резервуара и труб для удержания плазмы из кварца или оксида алюминия, используемых в данном процессе для локализации плазмы. Это имеет негативные последствия, заключающиеся в том, что такие атомы кислорода склонны к внедрению в пленку нитрида галлия, придавая ей нежелательные свойства. Кислород является легирующей примесью в пленках нитрида галлия, однако он может также сегрегировать при высоких концентрациях во время выращивания при температурах, используемых для RPECVD. При неконтролируемом внедрении кислорода в пленку нитрида галлия его концентрация может превысить допустимые уровни или желательные уровни, в зависимости от того, существует ли необходимость во внедрении определенного количества кислорода, или же его присутствие, даже в низких концентрациях, нежелательно. В случае низкой концентрации носителей заряда (электронов) на электропроводность пленки может оказывать влияние присутствие кислорода вследствие механизмов автокомпенсации, которые могут приводить к очень низкой электропроводности и подвижности электронов.

Загрязнение кислородом может также приводить к малым размерам кристаллов и даже к образованию аморфного нитрида галлия при определенных условиях выращивания. Низкий уровень фонового кислорода, присутствующего во время выращивания пленки, обеспечивает соответствие концентраций легирующих примесей техническим характеристикам прибора посредством контролируемого введения легирующих газов во время выращивания пленки. Это также обеспечивает то, что размер кристаллов не лимитируется сегрегацией кислорода.

В случае, когда поверхность резервуара или трубы для удержания плазмы, изготовленных из оксида алюминия, кварца или диоксида кремния, бомбардируется ионами азота с высокой энергией, составляющими часть азотной плазмы, такой, которую получают при использовании процесса RPECVD, некоторые из химически связанных атомов кислорода на поверхности резервуара или труб для удержания плазмы освобождаются или смещаются в результате воздействия высокой энергии ионов азота. Это может вызвать протекание химической реакции между оборванными связями, образованными на поверхности резервуара, и ионами азота. Эта химическая реакция, естественно, зависит от вида плазмы и материала резервуара или трубы для удержания плазмы. Такую реакцию можно рассматривать как разновидность реакции замещения, в которой кислород удаляется из структуры материала резервуара и заменяется азотом.

Об исследованиях возможности пассивации резервуаров и труб для удержания плазмы из кварца и оксида алюминия сообщали Butcher, K. S. A. et al, в Studies of the Plasma Related Oxygen Contamination of Gallium Nitride Grown by Remote Plasma Enhanced Chemical Vapour Deposition, Phys. Stat. Sol. (c) No 1, 156-160 (2002). В этой статье описан способ приведения резервуара или трубы для удержания плазмы из оксида алюминия к требуемым физическим характеристикам, в котором резервуар или трубу для удержания плазмы из оксида алюминия кондиционируют в азотной или аммиачной плазме, в зависимости от вида плазмы, которая будет использована впоследствии, в течение продолжительного периода времени, от примерно 24 часов до нескольких дней. При использовании аммиачной плазмы для кондиционирования резервуара или трубы часть молекул оксида алюминия на поверхности резервуара или трубы конвертируется в алан (AlH3), нестабильное вещество, которое быстро разлагается на воздухе с образованием оксида алюминия и газообразного водорода. При использовании азотной плазмы для кондиционирования резервуара или трубы часть молекул оксида алюминия на поверхности резервуара или трубы конвертируется в нитрид алюминия (AlN), который ограничивает выделение дополнительных веществ, высвобождающих кислород. Однако в воздушной атмосфере слой нитрида алюминия также конвертируется, по прошествии некоторого периода времени, в оксид алюминия и летучие газообразные продукты, такие как водород, так что процесс кондиционирования должен повторяться каждый раз перед выращиванием пленки нитрида галлия. В вышеуказанном сообщении Butcher et al сделан вывод о том, что загрязнение кислородом пленки нитрида галлия, выращенной при использовании кварцевой трубы для удержания плазмы или кварцевого окна для микроволн, происходит даже при выполнении некоторого предварительного кондиционирования пропусканием азотной плазмы. Того же самого следовало бы ожидать и в случае использования труб из плавленого диоксида кремния, вследствие химического сходства плавленого диоксида кремния и кварца. Причиной наблюдавшейся непригодности кварца и плавленого диоксида кремния для пассивации может являться химическая реакция, которая, как полагают, имеет место между ионами азота с высокой энергией и диоксидом кремния и может быть в упрощенном виде представлена следующим образом:

| SiO2(твердая фаза)+N2(плазма)→SiO(газ)+N2O(газ) | (1) |

Как можно видеть из уравнения (1), оба продукта реакции являются газами. Эти газообразные продукты отводятся азотной плазмой, так что диоксид кремния снова открыт воздействию азотной плазмы.

Поэтому имеется потребность в способе и устройстве для выращивания пленки нитрида галлия, в которых минимизировано загрязнение пленки нитрида галлия кислородом.

В устройстве для RPECVD пленку нитрида металла выращивают в условиях низкого вакуума в камере для выращивания при использовании реакционной смеси, осаждающей нитрид металла из реагентов, таких как аммиак (и/или азот) и триметилгаллий. Пленку выращивают на подложке в форме диска, которая размещена на вращающемся кольце. Подложку нагревают снизу стационарным нагревателем. Азотную плазму генерируют в удалении и подают в камеру для выращивания. В случае молекулярно-лучевой эпитаксии (МЛЭ) давление, при котором выращивают нитрид металла, может составлять менее 10-5 мм рт.ст., в то время как для RPECVD давление может составлять примерно 0,1-10 мм рт.ст.

Подложку позиционируют на расстоянии примерно 2-3 мм выше нагревателя. В зависимости от используемой технологии температура выращивания может составлять от примерно 900°C до примерно 1000°C или от примерно 500°C до примерно 1000°C. Однако для достижения на подложке желательной температуры выращивания, составляющей примерно 650°C, необходимо, чтобы нагреватель функционировал при значительно более высокой температуре, так, чтобы тепло могло излучаться снизу к подложке. Соответственно не является необычным функционирование нагревателя при температуре примерно 1400°C.

Один из видов обычного нагревателя для использования при нагревании подложки содержит нагревательный элемент или нить накала, изготовленную из вольфрамовой или танталовой проволоки диаметром примерно 0,5 мм, которая намотана вокруг керамического основания в виде диска с канавками на его периферии.

Вследствие использования плазмы окружающая среда, в которой выращивают нитриды металлов, обычно является восстановительной атмосферой, содержащей атомарный азот, который очень неблагоприятно воздействует на материалы конструкции. Патент WO2003/097532 описывает способ изготовления пленки нитрида галлия, обогащенной галлием, при использовании процесса RPECVD. Он объединен тем самым посредством ссылки. Из-за более высокого давления в камере для выращивания, использованной в способе, описанном в WO2003/097532, условия являются более жесткими. Вышеуказанные обычные нагреватели могут даже быть повреждены на стадии перед выращиванием, когда систему для выращивания доводят до рабочей температуры и жестких условий газовой окружающей среды, рассмотренных выше.

Обычные нагреватели, содержащие нити накала с повышенным сопротивлением, изготовленные из тантала или вольфрама, делаются хрупкими при температурах выращивания, применяемых при одновременном воздействии газов, которые используются в этих системах и включают в себя реакционноспособные азотные компоненты из плазмы и водород из металлоорганических соединений, и в конце концов выходят из строя. Кроме того, они могут прогорать насквозь при их коротком замыкании металлом, осажденным между соседними петлями или витками из исходных газообразных металлоорганических соединений или из самих витков, которые могут подвергаться некоторому испарению. Проволока высокого сопротивления разрушается вследствие охрупчивания металла и его расширения или же вследствие испарения металла и его конденсации между витками, что вызывает короткое замыкание и перегрузку короткозамкнутых витков. Соответственно для выращивания полупроводникового нитрида металла при использовании технологий МЛЭ и RPECVD требуется более надежный нагреватель, чем те нагреватели, в которых нагревательные элементы изготовлены из тантала или вольфрама.

Другой тип обычного нагревателя описан в патенте США № 6140624. Этот нагреватель включает в себя диэлектрическое основание, изготовленное из пиролитического нитрида бора, и нагревательный элемент из пиролитического графита, наложенный на диэлектрическое основание. Патент США № 5343022 описывает подобный нагревательный узел, содержащий диэлектрическое основание из нитрида бора и заключенный в него нагревательный элемент из пиролитического графита.

В патенте США № 4777022 описаны нагреватель и способ эпитаксиального выращивания. Нагреватель содержит обмотку высокого сопротивления, расположенную вокруг сердечника, содержащего полую цилиндрическую трубчатую часть, изготовленную из нитрида бора, пиролитического нитрида бора или пирифолита.

Однако эти нагреватели очень дороги вследствие использования пиролитического нитрида бора и пиролитического графита, которые получают при высоких температурах при использовании технологий химического осаждения из газовой фазы с соответствующими масками для послойного выращивания основания, содержащего в себе нагревательный элемент. Как следствие их высокой стоимости, эти нагреватели неэкономичны с точки зрения коммерческого изготовления пленок нитрида металла при использовании технологии RPECVD.

Соответственно существует потребность в более дешевом нагревателе, который устойчив к воздействию жестких условий эксплуатации, имеющих место в устройстве RPECVD, используемом для выращивания нитридов металлов.

Цель изобретения

Целью данного изобретения является преодоление или существенное улучшение по меньшей мере одного из указанных выше недостатков или удовлетворение по меньшей мере одной из указанных выше потребностей.

Сущность изобретения

Способы выращивания пленок нитрида металла

В соответствии с первой особенностью данного изобретения представлен способ выращивания пленки нитрида металла группы (III) химическим осаждением из газовой фазы с удаленной плазмой, данный способ содержит следующие этапы:

(a) нагревание объекта, выбранного из группы, включающей в себя подложку и подложку, имеющую буферный слой, в камере для выращивания до температуры в интервале от примерно 400°C до примерно 750°C;

(b) образование активных нейтральных азотных компонентов в азотной плазме, расположенной на удалении от камеры для выращивания;

(c) перемещение активных нейтральных азотных компонентов в камеру для выращивания;

(d) образование реакционной смеси в камере для выращивания, данная реакционная смесь содержит компонент металла группы (III), который способен к реакционному взаимодействию с азотным компонентом, чтобы сформировать пленку нитрида металла группы (III); и

(e) формирование пленки нитрида металла группы (III) на нагретом объекте при условиях, обеспечивающих пригодность пленки для использования в приборах.

Подложка может содержать буферный слой, расположенный на данной подложке. Кристаллическая решетка буферного слоя может в большей степени соответствовать кристаллической решетке пленки по сравнению с кристаллической решеткой подложки.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут иметь большую концентрацию дефектов по сравнению с пленками нитрида металла группы (III), которые пригодны для использования в приборах.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут иметь низкую подвижность электронов или дырок по сравнению с пленками нитрида металла группы (III), которые пригодны для использования в приборах.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут иметь малую ширину запрещенной зоны по сравнению с пленками нитрида металла группы (III), которые пригодны для использования в приборах.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут иметь высокое содержание кислорода по сравнению с пленками нитрида металла группы (III), которые пригодны для использования в приборах.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут приобрести существенную дефектность под действием азотных компонентов из азотной плазмы во время выращивания пленки по сравнению с пленками нитрида металла группы (III), в которых не создается существенная дефектность под действием азотных компонентов из азотной плазмы во время выращивания пленки.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть выращены на подложке или на буферном слое, которые приобрели существенную дефектность под действием азотных компонентов из азотной плазмы перед выращиванием пленки нитрида металла группы (III) по сравнению с пленками нитрида металла группы (III), которые не были выращены на подложке или на буферном слое, которые приобрели существенную дефектность под действием азотных компонентов из азотной плазмы перед выращиванием пленки нитрида металла группы (III).

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть выращены без первоначальной пассивации трубы, использованной для удержания азотной плазмы, по сравнению с пленками нитрида металла группы (III), которые были выращены после первоначальной пассивации трубы, использованной для удержания азотной плазмы.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть выращены при использовании азота для образования азотной плазмы, который имеет слишком высокий уровень концентрации примесей, по сравнению с пленками нитрида металла группы (III), которые были выращены при использовании азота для образования азотной плазмы, который имеет подходящий низкий уровень концентрации примесей.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть выращены при давлении в камере для выращивания, которое слишком низкое, по сравнению с пленками нитрида металла группы (III), которые были выращены при подходящем давлении в камере для выращивания, обеспечивающем формирование пленки нитрида металла, пригодной для использования в приборах.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут иметь высокое содержание кислорода по сравнению с пленками нитрида металла группы (III), которые пригодны для использования в приборах.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть выращены в атмосфере, имеющей слишком высокое парциальное давление кислорода, по сравнению с пленками нитрида металла группы (III), которые пригодны для использования в приборах.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть изолирующими по сравнению с пленками нитрида металла группы (III), которые пригодны для использования в приборах и могут быть полупроводниковыми.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут требовать дополнительного этапа отжига по сравнению с пленками нитрида металла группы (III), которые пригодны для использования в приборах и могут не требовать дополнительного этапа отжига.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть пленками нитрида металла группы (III), которые не проявляют характерных особенностей кристаллографической структуры нитрида металла группы (III).

Пленки нитрида металла группы (III), которые могут быть пригодны для использования в приборах, могут быть пленками нитрида металла, которые проявляют характерные особенности кристаллографической структуры нитрида металла группы (III).

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть пленками нитрида металла группы (III), выращенными на подложке или на буферном слое таким образом, что имеется значительное несоответствие параметров кристаллической решетки между пленкой и подложкой или буферным слоем.

Пленки нитрида металла группы (III), которые могут быть пригодны для использования в приборах, могут быть пленками нитрида металла группы (III), выращенными на подложке или на буферном слое таким образом, что имеется небольшое несоответствие параметров кристаллической решетки между пленкой и подложкой или буферным слоем или такое несоответствие отсутствует.

Пленки нитрида металла группы (III), которые могут быть непригодны для использования в приборах, могут быть пленками нитрида металла группы (III), имеющими столбчатую структуру (M.A. Sanchez-Garcia E. Calleja, E. Monroy, F.J. Sanchez, F. Calle, E. Munoz and R. Beresford, J. Cryst. Growth, 183, 23, 1998).

Пленки нитрида металла группы (III), которые могут быть пригодны для использования в приборах, могут быть пленками, не имеющими столбчатой структуры.

Пленка, пригодная для использования в приборах, может быть подвергнута на последующих этапах дополнительной обработке, такой как легирование, отжиг и т.п.

Этап (e) может включать в себя этап (e1):

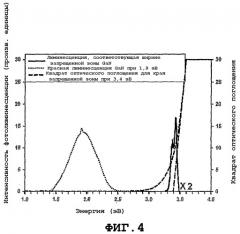

(e1) формирование пленки нитрида металла группы (III) на нагретом объекте при условиях, при которых измеренная величина запрещенной зоны пленки меньше установленной ширины запрещенной зоны нитрида металла группы (III) на величину менее 500 мэВ, и пленка пригодна для использования в приборах.

Этап (e) может включать в себя этап (e2):

(e2) формирование пленки нитрида металла группы (III) на нагретом объекте при условиях, при которых измеренная величина запрещенной зоны пленки меньше установленной ширины запрещенной зоны нитрида металла группы (III) на величину менее 500 мэВ, и пленка пригодна для использования в приборах; во время формирования используют по меньшей мере одно условие, выбранное из группы, включающей в себя следующие условия:

(i) объект размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от места, в котором азотная плазма выходит из области ее образования, и давление в камере для выращивания находится в интервале между примерно 1 мм рт.ст. и примерно 15 мм рт.ст.;

(ii) парциальное давление кислорода в камере для выращивания составляет менее 10-4 мм рт.ст.;

(iii) парциальное давление кислорода в камере для выращивания находится в интервале от 10-4 мм рт.ст. до 10-11 мм рт.ст.;

(iv) давление в камере для выращивания находится в интервале между примерно 1 мм рт.ст. и примерно 15 мм рт.ст.;

(v) давление в камере для выращивания находится в интервале между примерно 2 мм рт.ст. и примерно 5 мм рт.ст.;

(vi) между объектом и источником расположенной на удалении азотной плазмы размещена перегородка или крыльчатка; и

(vii) объект размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от расположенной на удалении азотной плазмы.

Такая пленка может быть особенно пригодна для использования в виде устройства, такого как СИД или другое устройство. СИД может являться СИД с синим свечением или СИД со свечением другого цвета, или же СИД со свечением белого цвета. СИД может являться СИД на GaN. СИД может являться СИД на GaN с синим свечением.

Указанный объект может быть размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от выходного конца трубы для удержания плазмы, в которой образуется азотная плазма. Если объект размещен на расстоянии от примерно 20 см до примерно 25 см от выходного конца трубы для удержания плазмы, то давление в камере для выращивания может быть таким, что может быть выращена пленка нитрида металла, пригодная для использования в приборах. Объект может быть размещен в камере для выращивания на расстоянии менее примерно 20 см от выходного конца трубы для удержания плазмы или более примерно 25 см от выходного конца трубы для удержания плазмы. Если объект размещен в камере для выращивания на расстоянии менее примерно 20 см от выходного конца трубы для удержания плазмы (например, между примерно 20 см и примерно 10 см, или между примерно 20 см и примерно 15 см, или между примерно 20 см и примерно 17 см), то давление в камере для выращивания может быть таким, что может быть выращена пленка нитрида металла, пригодная для использования в приборах (в таком случае давление в камере для выращивания может быть выше давления в камере для выращивания при размещении пленки/объекта на расстоянии в интервале между примерно 20 см и 25 см от выходного конца трубы для удержания плазмы для того, чтобы уменьшить образование дефектов в пленке, выращиваемой на объекте, под действием ионизованных азотных компонентов и нейтральных азотных компонентов, например, если 3-5 мм рт.ст. является подходящим давлением в камере для выращивания для расстояния 20-25 см, то давление в 5-10 мм рт.ст. в камере для выращивания может подходить для расстояния в интервале 20-17 см, хотя следует принимать во внимание, что подходящий интервал рабочего давления, так же как и оптимальное давление, необходимо определять экспериментальным путем). Если объект размещен в камере для выращивания на расстоянии более примерно 25 см от выходного конца трубы для удержания плазмы (например, между примерно 25 см и примерно 50 см, или между примерно 25 см и примерно 40 см, или между 25 см и 30 см или между 25 см и 28 см), то давление в камере для выращивания может быть таким, что может быть выращена пленка нитрида металла, пригодная для использования в приборах (в таком случае давление в камере для выращивания может быть таким же или ниже давления в камере для выращивания при размещении пленки/объекта на расстоянии в интервале между примерно 20 и 25 см от выходного конца трубы для удержания плазмы для того, чтобы уменьшить образование дефектов в пленке под действием ионизованных азотных компонентов и нейтральных азотных компонентов, например, если 3-5 мм рт.ст. является подходящим давлением в камере для выращивания для расстояния 20-25 см, то давление в 1-3 мм рт.ст. в камере для выращивания может подходить для расстояния в интервале 25-35 см, хотя следует принимать во внимание, что подходящий интервал рабочего давления, так же как и оптимальное давление, необходимо определять экспериментальным путем).

Перегородка или крыльчатка может быть размещена между объектом и выходным концом трубы для удержания плазмы. Перегородка или крыльчатка может быть размещена между ними поблизости (например, на расстоянии 0-10 см, 1-8 см, 1-6 см) от выходного конца трубы для удержания плазмы.

Этап (e) может включать в себя этап (e3):

(e3) формирование пленки нитрида металла группы (III) на нагретом объекте, при котором измеренная величина запрещенной зоны пленки меньше установленной ширины запрещенной зоны нитрида металла группы (III) на величину от 70 до 40 мэВ, и пленка пригодна для использования в приборах.

Этап (e) может включать в себя этап (e4):

(e4) формирование пленки нитрида металла группы (III) на нагретом объекте, при котором измеренная величина запрещенной зоны пленки меньше установленной ширины запрещенной зоны нитрида металла группы (III) на величину от 70 до 40 мэВ, и пленка пригодна для использования в приборах.

Этап (e) может включать в себя этап (e5):

(e5) формирование пленки нитрида металла группы (III), в котором металл выбран из группы, включающей в себя галлий, индий, комбинации галлия и алюминия, комбинации галлия и индия, комбинации индия и алюминия и комбинации галлия, индия и алюминия, на нагретом объекте при условиях, при которых пленка является полупроводниковой пленкой, и пленка пригодна для использования в приборах.

Этап (e) может включать в себя этап (e6):

(e6) формирование пленки нитрида металла группы (III), в котором металл выбран из группы, включающей в себя галлий, индий, комбинации галлия и алюминия, комбинации галлия и индия, комбинации индия и алюминия и комбинации галлия, индия и алюминия, на нагретом объекте, при условиях, при которых пленка является полупроводниковой пленкой, и пленка пригодна для использования в приборах; во время формирования используют по меньшей мере одно условие, выбранное из группы, включающей в себя следующие условия:

(i) объект размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от места, в котором азотная плазма выходит из области ее образования, и давление в камере для выращивания находится в интервале между примерно 1 мм рт.ст. и примерно 15 мм рт.ст.;

(ii) парциальное давление кислорода в камере для выращивания составляет менее 10-4 мм рт.ст.;

(iii) парциальное давление кислорода в камере для выращивания находится в интервале от 10-4 до 10-11 мм рт.ст.;

(iv) давление в камере для выращивания находится в интервале между примерно 1 мм рт.ст. и примерно 15 мм рт.ст.;

(v) давление в камере для выращивания находится в интервале между примерно 2 мм рт.ст. и примерно 5 мм рт.ст.;

(vi) между объектом и источником расположенной на удалении азотной плазмы размещена перегородка или крыльчатка; и

(vii) объект размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от расположенной на удалении азотной плазмы.

Этап (e) может включать в себя этап (e7):

(e7) формирование пленки нитрида металла группы (III), в котором металл выбран из группы, включающей в себя галлий, индий, комбинации галлия и алюминия, комбинации галлия и индия, комбинации индия и алюминия и комбинации галлия, индия и алюминия, на нагретом объекте при условиях, при которых сопротивление пленки находится в интервале между примерно 0,0001 и 104 Ом·см, и пленка пригодна для использования в приборах.

Этап (e) может включать в себя этап (e8):

(e8) формирование пленки нитрида металла группы (III), в котором металл выбран из группы, включающей в себя галлий, индий, комбинации галлия и алюминия, комбинации галлия и индия, комбинации индия и алюминия и комбинации галлия, индия и алюминия, на нагретом объекте, при котором сопротивление пленки находится в интервале между примерно 0,0001 и 104 Ом·см, и пленка пригодна для использования в приборах; во время формирования используют по меньшей мере одно условие, выбранное из группы, включающей в себя следующие условия:

(i) объект размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от места, в котором азотная плазма выходит из области ее образования, и давление в камере для выращивания находится в интервале между примерно 1 мм рт.ст. и примерно 15 мм рт.ст.;

(ii) парциальное давление кислорода в камере для выращивания составляет менее 10-4 мм рт.ст.;

(iii) парциальное давление кислорода в камере для выращивания находится в интервале от 10-4 до 10-11 мм рт.ст.;

(iv) давление в камере для выращивания находится в интервале между примерно 1 мм рт.ст. и примерно 15 мм рт.ст.;

(v) давление в камере для выращивания находится в интервале между примерно 2 мм рт.ст. и примерно 5 мм рт.ст.;

(vi) между объектом и источником расположенной на удалении азотной плазмы размещена перегородка или крыльчатка; и

(vii) объект размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от расположенной на удалении азотной плазмы.

Этап (e) может включать в себя этап (e9):

(e9) формирование пленки нитрида металла группы (III) на нагретом объекте при условиях, при которых пленка проявляет характерные особенности кристаллографической структуры нитрида металла группы (III), и пленка пригодна для использования в приборах.

Этап (e) может включать в себя этап (e10):

(e10) формирование пленки нитрида металла группы (III) на нагретом объекте, при котором пленка проявляет характерные особенности кристаллографической структуры нитрида металла группы (III), и пленка пригодна для использования в приборах; во время формирования используют по меньшей мере одно условие, выбранное из группы, включающей в себя следующие условия:

(i) объект размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от места, в котором азотная плазма выходит из области ее образования, и давление в камере для выращивания находится в интервале между примерно 1 мм рт.ст. и примерно 15 мм рт.ст.;

(ii) парциальное давление кислорода в камере для выращивания составляет менее 10-4 мм рт.ст.;

(iii) парциальное давление кислорода в камере для выращивания находится в интервале от 10-4 до 10-11 мм рт.ст.;

(iv) давление в камере для выращивания находится в интервале между примерно 1 мм рт.ст. и примерно 15 мм рт.ст.;

(v) давление в камере для выращивания находится в интервале между примерно 2 мм рт.ст. и примерно 5 мм рт.ст.;

(vi) между объектом и источником расположенной на удалении азотной плазмы размещена перегородка или крыльчатка; и

(vii) объект размещен в камере для выращивания на расстоянии от примерно 20 см до примерно 25 см от расположенной на удалении азотной плазмы.

Этап (e) может включать в себя этап (e11):

(e11) формирование пленки нитрида металла группы (III) на нагретом объекте при условиях, при которых пленка имеет концентрацию кислорода менее 1,6 атомных %, и пленка пригодна для использования в приборах.

Этап (e) может включать в себя этап (e12):

(e12) формирование пленки нитрида металла группы (III) на нагретом объекте, при котором пленка имеет концентрацию кислорода менее 1,6 атомных %, и пленка пригодна для использования в приборах; во время формирования используют по меньшей мере одно условие, выбранное из группы, включающей в себя следующие условия:

(i) объект размещен в камере для выращивания на расстоянии от примерно