Способ формирования содержащего нанокристаллы диэлектрического слоя

Иллюстрации

Показать всеИзобретение относится к полупроводниковой технологии и может быть использовано при изготовлении микро-, наноэлектронных и оптоэлектронных устройств. Сущность изобретения: в способе формирования содержащего нанокристаллы диэлектрического слоя на подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов, проводят лазерную обработку исходной диэлектрической пленки, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних, при лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки. За счет отсутствия при реализации способа явлений негативного разогрева достигается расширение ассортимента подложек и исходных диэлектрических пленок для изготовления приборных структур. 8 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к полупроводниковым приборам, а именно к полупроводниковой технологии, и может быть использовано при изготовлении микро-, наноэлектронных и оптоэлектронных устройств, в частности ячеек энергонезависимой памяти, солнечных элементов, светодиодов.

Известен способ формирования содержащего нанокристаллы диэлектрического слоя (патент РФ №2278400 на изобретение, МПК 8 В82В 3/00), заключающийся в том, что в подложку вводят материал для формирования нанокристаллов в составе раствора, воздействуют на раствор лазерным излучением в импульсном режиме с образованием низкотемпературной плазмы в виде газообразной среды для восстановления в ней ионов исходно введенного материала до чистого материала и последующим охлаждением плазмы с формированием нанокристаллов. При этом подложку выбирают из природных или искусственных материалов с заданными физическими параметрами. В качестве материала для формирования нанокристаллов используют металлы, металлоиды и полупроводники. Раствор с имеющимися в его составе указанными материалами вводят в нанопоры подложки природного или искусственного происхождения. Формирование нанокристаллов осуществляют в объеме нанопор, расположенных в пределах воздействия лазерного пятна.

К недостаткам приведенного технического решения относится узкий ассортимент подложек и исходных диэлектрических пленок в результате требования их специальной наноструктурированности. Также следует отметить необходимость использования для растворов веществ, загрязняющих материалы, не совместимых практически с планарной технологией изготовления полупроводниковых приборов.

В качестве ближайшего к заявляемому техническому решению выявлен способ формирования содержащего нанокристаллы диэлектрического слоя (публикация US 2008/0178794 А1 от 31.07.2008 г., заявка №11/698262 на выдачу патента США на изобретение от 25.01.2007 г., МПК 8 С03В 25/00), заключающийся в том, что в составе подложки формируют поверхностный проводящий слой, на котором изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов, и проводят лазерную обработку, по крайней мере, исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних.

При этом в качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают обогащенный кремнием диэлектрический слой, содержащий окись кремния, или нитрид кремния, или их комбинации, характеризующийся показателем преломления от 1,4 до 2,3, зависящим от состава, то есть содержания кремния.

Исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов, изготавливают посредством плазмохимического осаждения из паров (PECVD) толщиной от 50 нм и до 1000 нм.

Лазерную обработку проводят посредством использования эксимерного лазера с подобранными длиной волны и мощностью излучения, обеспечивающих наличие температур в зоне воздействия до 400°С. Длина волны используемого лазерного излучения равна 308 нм.

Плотность излучения варьируют от 70 до 300 мДж/см2, при этом диаметр формируемых нанокристаллов получают от 3 до 10 нм при их плотности - от 1011 см2 и до 1012 см2.

В качестве проводящего слоя формируют слой из металла, или окиси металла, или их комбинации.

К недостаткам приведенного ближайшего технического решения относится узкий ассортимент подложек и исходных диэлектрических пленок. Причины, препятствующие достижению нижеуказанного технического результата, заключаются в следующем.

В рассматриваемом способе воздействия при лазерной обработке вызывают кристаллизацию с классическим фазовым переходом, сопровождающимся передачей энергии решетке диэлектрика исходной пленки и, как следствие, разогревом, вносящим негативные последствия.

Используемые материалы в отношении ультрафиолетового излучения эксимерных лазеров, посредством которых осуществляют лазерную обработку, обладают большим коэффициентом поглощения, и излучение поглощается в пределах 20 нм от поверхности обрабатываемой пленки. В этих же пределах происходит формирование нанокристаллов, на которое направлена лазерная обработка. Данное обстоятельство не позволяет использовать исходные диэлектрические пленки, содержащие материал для формирования нанокристаллов, толщиной более 0,5 мкм. Формирование нанокристаллов происходит неравномерно по толщине. Увеличение же «закачиваемой» в объем мощности с целью достижения более равномерного образования нанокристаллов по толщине, а не только вблизи поверхности, приводит к существенному разогреву, и, в результате, испарению исходной диэлектрической пленки.

С другой стороны, наличие большого коэффициента поглощения в отношении используемого излучения приводит к разогреву при воздействии лазером на материал исходной пленки, в особенности при большом избытке кремния, что необходимо для формирования нанокристаллов с большой плотностью, превышающей обеспечиваемую известным способом. В свою очередь, разогрев опять же обуславливает испарение исходной диэлектрической пленки.

Таким образом, ассортимент исходных пленок ограничен по толщине и составу, то есть содержанию избыточного кремния, применяемым ультрафиолетовым излучением в непрерывном режиме.

Кроме того, использование для обработки эксимерного лазера с ультрафиолетовым излучением приводит к тому, что далеко не каждая подложка оказывается подходящей для изготовления приборной структуры. Так, подложка кварца, являющаяся прозрачной для ультрафиолетового излучения, может быть использована в этих целях, а подложка стекла, поглощающая указанное излучение, - нет. В последнем случае при достаточно тонкой для однородного формирования нанокристаллов исходной пленке значительная часть «закачиваемой» мощности затрачивается на разогрев поглощающей излучение подложки и, в результате, может привести к деформации подложки или к испарению исходной пленки.

И более того, для формирования нанокристаллов в указанном способе на подложку осуществляют обязательное нанесение проводящего слоя, на котором формируют исходную пленку. Такая необходимость, по-видимому, обусловлена стремлением использовать отражающую способность проводящего слоя из металла или его оксида во избежание перегревов, для усиления эффективности формирования нанокристаллов, в части повышения однородности распределения их в объеме и достижения большей плотности.

Техническим результатом изобретения является:

- расширение ассортимента подложек, используемых для изготовления приборных структур;

- расширение ассортимента исходных диэлектрических пленок, используемых для изготовления приборных структур.

Технический результат достигают в способе формирования содержащего нанокристаллы диэлектрического слоя, заключающемся в том, что на подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов, проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних, причем при лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки.

В способе в качестве подложки используют подложку кремния или стекла.

В способе в качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с х, равным от 0,5 до 1,3.

В способе толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной от 20 до 600 нм.

В способе проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних из кремния.

В способе при лазерной обработке используют импульсное излучение с длительностью импульса фемтосекундного диапазона от 30 до 120 фемтосекунд.

В способе при лазерной обработке используют импульсное излучение с плотностью энергии от 20 до 110 мДж/см2.

В способе при лазерной обработке используют импульсное излучение при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки, от 390 до 800 нм.

В способе при лазерной обработке осуществляют сканирование по поверхности исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, со скоростью, обеспечивающей достижение перекрытия пятна падающего при обработках излучения от 50 до 98%.

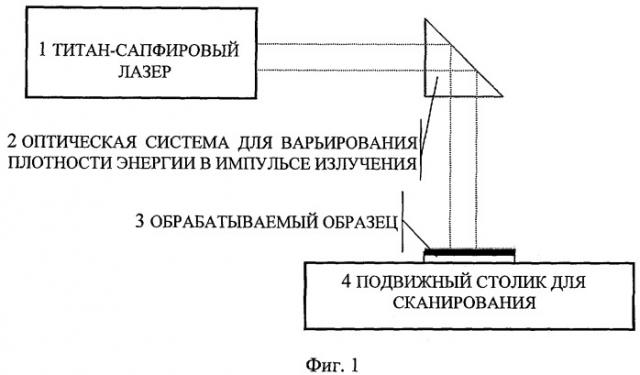

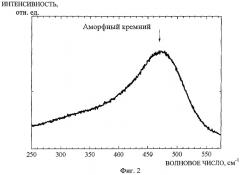

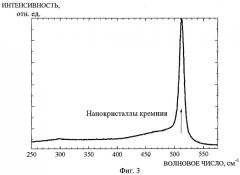

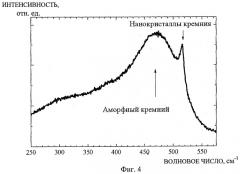

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами. На Фиг.1 представлена блок-схема установки лазерной обработки исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, где 1 - титан-сапфировый лазер; 2 - оптическая система для варьирования плотности энергии в импульсе излучения; 3 - обрабатываемый образец; 4 - подвижный столик для сканирования. На Фиг.2 приведен спектр комбинационного рассеивания света исходной, до проведения лазерной обработки, диэлектрической пленки, содержащей материал для формирования нанокристаллов - SiNx при x=0,5. На Фиг.3 приведен спектр комбинационного рассеивания света диэлектрической пленки, содержащей материал для формирования нанокристаллов - SiNx при х=0,5, подвергавшейся сканирующей лазерной обработке импульсным излучением с использованием титан-сапфирового лазера, с длительностью импульса 30 фемтосекунд при плотности энергии 93 мДж/см2. На Фиг.4 приведен спектр комбинационного рассеивания света диэлектрической пленки, содержащей материал для формирования нанокристаллов - SiNx при x=1, подвергавшейся сканирующей лазерной обработке импульсным излучением с использованием титан-сапфирового лазера, с длительностью импульса 30 фемтосекунд при плотности энергии 93 мДж/см2.

Основным отличием предлагаемого способа от ближайшего аналога является устранение негативного влияния разогрева материала исходной диэлектрической пленки, возникающего по тем или иным причинам. Технический результат достигается тем, что в способе используется импульсное излучение со временем импульса, меньшим времени передачи энергии от электронной подсистемы к фононной подсистеме. Фазовый переход проистекает не по классической схеме, а стимулирован горячей плотной электрон-дырочной плазмой («плазменный отжиг»).

Достижение технического результата обусловлено, во-первых, за счет использования малых времен воздействий на исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов. Длительность воздействия лазерным излучением выбирают из условия обеспечения наличия фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, при котором отсутствует передача энергии решетке диэлектрика, что свойственно классическому фазовому переходу кристаллизации. В результате удается избежать явления разогрева. Исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов, обрабатывают лазерным импульсным излучением с импульсами малой длительности, в частности с импульсами фемтосекундного диапазона.

Во вторую очередь на достижение технического результата влияет выбор длины излучения лазера, который осуществляют с учетом толщины и материала исходной диэлектрической пленки таким образом, чтобы поглощение излучения имело место по всей толщине, хотя бы и с максимумом поглощения фотонов ближе к поверхности исходной пленки и с экспоненциальным спадом на границе раздела ее с подложкой. В качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают, в частности, обогащенный кремнием диэлектрический слой, содержащий нитрид кремния SiNx с составом x, равным от 0,5 до 1,3. Также в зависимости от предназначения приборной структуры, изготавливаемой с применением предлагаемого способа, может быть использована окись кремния, или оксинитрид кремния с тем или иным содержанием избыточного кремния, или другие пары материалов в отношении диэлектрика пленки и формируемых в нем нанокристаллов. Для толщин исходных диэлектрических пленок до 1000 нм при указанном составе наличие требуемого поглощения обеспечивается при средних длинах волн импульсного излучения от 390 до 800 нм. По расчетным данным, с учетом роста поглощения в пленках SiNx с уменьшением длины волны излучения, можно использовать импульсное излучение со средней длиной волны до 390 нм при обработке исходных пленок с толщиной до 20 нм. В случаях использования другой пары материалов количественный интервал длин волн импульсного излучения в зависимости от толщины пленки будет отличаться от указанного.

При использовании для лазерной обработки исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, титан-сапфирового лазера со средней длиной волны излучения, например 800 нм - при генерации первой гармоники или 400 нм - при генерации второй гармоники, длительность импульсов излучения выбирают, например, от 30 до 120 фемтосекунд. Для данного конкретного лазера указанная длительность импульсов излучения обеспечивает отсутствие передачи энергии решетке диэлектрической матрицы и реализацию стимулированного электрон-дырочной плазмой фазового перехода кристаллизации, а указанные средние длины волн - требуемое поглощение их в исходной пленке SiNx в зависимости от ее толщины при фиксированном х. Минимальная толщина пленок для данного частного случая составляет 20 нм, максимальная - 600 нм. В случае использования другого лазера или пары материалов, диэлектрика и материала для формирования нанокристаллов, или других и первого, и второго количественный интервал длительности импульсов будет отличаться от указанного, но он также должен удовлетворять условию отсутствия передачи энергии решетке диэлектрической матрицы и реализации стимулированного электрон-дырочной плазмой фазового перехода кристаллизации.

Плотность энергии излучения выбирают от 20 и до 110 мДж/см2. Указанные величины плотности энергии приведены для случая использования титан-сапфирового лазера с указанными средними длинами волны излучения и длительностями импульсов. Минимальное значение интервала соответствует величине плотности энергии излучения, при которой весь материал для формирования нанокристаллов, в частности избыточный кремний, трансформируется в нанокристаллы посредством кристаллизации с фазовым переходом, стимулированным электрон-дырочной плазмой. Максимальное значение интервала соответствует величине плотности энергии излучения, при превышении которой начинается инициация процессов разогрева и оплавление материала для формирования нанокристаллов, в частности избыточного кремния, с образованием, в конечном счете, нанокристаллов, характеризующимся классическим фазовым переходом кристаллизации. При превышении максимального значения интервала вследствие вышеописанных процессов происходит частичное испарение или абляция пленок. Конкретный количественный диапазон плотности энергии излучения может отличаться от указанного в случае использования другого, не сапфир-титанового лазера, с другой длительностью импульсов, однако также обеспечивающей наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой с отсутствием передачи энергии решетке диэлектрика и, как следствие, отсутствием явления разогрева, а также в зависимости от используемой пары материалов, то есть диэлектрика и материала для формирования нанокристаллов. Основное требование к выбору той или иной величины плотности энергии излучения заключается в том, что она должна обеспечить кристаллизацию, стимулированную электрон-дырочной плазмой, отсутствие передачи энергии решетке диэлектрика и разогрева.

Установка для проведения лазерной обработки исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, собрана, например, из титан-сапфирового лазера (1), оптической системы для варьирования плотности энергии в импульсе излучения (2), подаваемого на обрабатываемый образец (3), и подвижного столика для сканирования (4), на котором размещен обрабатываемый образец (3) (см. Фиг.1). Оптическая система для варьирования плотности энергии в импульсе излучения (2) предназначена также и для фокусировки излучения на обрабатываемый образец (3). Подвижный столик для сканирования (4) выполнен с возможностью перемещения со скоростью, необходимой для достижения перекрытия пятна падающего при обработках излучения от 50 до 98%.

Сканирование необходимо при обработке всей площади образцов с исходной диэлектрической пленкой площадью, превышающей площадь размера пятна падающего излучения, для достижения ее равномерности. При помощи оптической системы для варьирования плотности энергии в импульсе излучения (2) падающее излучение на обрабатываемый образец фокусируют в пятно диаметром от 2 до 200 мкм. Поскольку равномерность засветки в пятне достигается на площади его центральной части и нарушается к периферии в соответствии с гауссианой, минимальное перекрытие при сканировании, обеспечивающее равномерность засветки и, следовательно, равномерность обработки по площади пленки, составляет 50%, а максимальное - 98%.

Контроль изменения фазового состава при формировании нанокристаллов проводят посредством спектроскопии комбинационного рассеивания света (В.А.Володин «Комбинационное рассеивание света в массивах нанообъектов кремния и арсенида галлия», диссертация на соискание ученой степени кандидата физико-математических наук, г. Новосибирск: ИФП СО РАН, 1999 г.; Е.Bustarret, М.A.Hachicha, М.Brunel «Experimental determination of the nanocrystalline volume fraction in silicon thin films from Raman spectroscopy», APL, 1988, v.52, n.20, p.1676).

Изготовление образцов для лазерной обработки осуществляют, например, с использованием кремниевых подложек или из стекла, на которые наносят исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов, в частности нитрида кремния SiNx с составом x, равным от 0,5 до 1,3. Для нанесения используют метод плазмохимического осаждения. Температуру осаждения пленок варьируют от 100 до 380°С. Контроль состава осаждаемой исходной диэлектрической пленки проводят методом эллипсометрии. Параметр х, характеризующий состав, определяют из коэффициента поглощения излучения гелий-неонового лазера с длиной волны 632,8 нм. Обеспечение требуемого состава достигают путем изменения соотношения кремнийсодержащего и азотсодержащего газообразных компонентов в процессе осаждения. В качестве исходных диэлектрических пленок, содержащих материал для формирования нанокристаллов, могут быть использованы пленки, осаждаемые так, как описано в указанном ближайшем техническом решении.

Для контроля изменения фазового состава при формировании нанокристаллов в результате лазерной обработки измеряют спектры комбинационного рассеивания (см. Фиг.2 - Фиг.4).

Исходные диэлектрические пленки, содержащие материал для формирования нанокристаллов, в частности нитрида кремния, обогащенного кремнием, SiNx с составом x, равным 0,5, характеризуются спектром с широким пиком, имеющим максимум в области 475÷480 см-1, обусловленным рассеянием на оптических колебаниях связей кремний-кремний в кластерах аморфного кремния (см. Фиг.2). Приведенный спектр показывает, что избыточный кремний собран в кластеры аморфного кремния в соответствии с моделью случайных фаз (В.А.Гриценко «Атомная структура аморфных нестехометрических оксидов и нитридов кремния», УФН, 2008 г., т.178, №7, стр.727).

Лазерная обработка импульсным излучением, например, с использованием титан-сапфирового лазера, с длительностью импульса 30 фемтосекунд при плотности энергии 93 мДж/см2 той же самой пленки приводит к изменению фазового состава кластеров кремния, о чем свидетельствует трансформация спектра комбинационного рассеивания (см. Фиг.3). На спектре видны два пика: слабый «аморфный» пик, широкий и имеющий максимум в области 475÷480 см-1, и более сильно выраженный «нанокристаллический» пик, узкий и смещенный к значению 520 см-1, что свидетельствует о полноте трансформации избыточного кремния в нанокристаллическую фазу. Спектры комбинационного рассеивания, измеренные на монокристаллическом кремнии, показывают наличие пика с расположением на указанной величине. Однако положение пика в спектрах комбинационного рассеивания, обуславливаемого наличием нанокристаллов кремния, зависит не только от размеров последних, но также от величин внутренних механических напряжений, в связи с этим точная оценка их размеров затруднена. Можно лишь утверждать, что размеры нанокристаллов в диаметре менее 10 нм.

При изменении состава x в SiNx, уменьшении содержания избыточного кремния и достижения, например, х=1, после проведения лазерных обработок при тех же условиях, то есть использовании титан-сапфирового лазера, длительности импульса 30 фемтосекунд и плотности энергии 93 мДж/см2, в спектре комбинационного рассеивания также присутствуют «аморфный» и «нанокристаллический» пики (см. Фиг.4), однако из анализа спектра видно, что доля нанокристаллической фазы составляет около 10%. Поскольку вклад аморфизированной границы кластера кремния в спектр комбинационного рассеивания более существен для мелких кластеров, и существенность вклада подтверждает характер спектра, с широким пиком, имеющим максимум в области 475÷480 см-1, обусловленным рассеиванием на оптических колебаниях связей кремний-кремний в кластерах аморфного кремния, аналогичный спектру исходных диэлектрических пленок (см. Фиг.2), то, по-видимому, в случае меньшего количества избыточного кремния формируются более мелкие нанокристаллы, чем в предыдущем случае.

Таким образом, по желанию, варьируя в исходной диэлектрической пленке содержание материала для формирования нанокристаллов, в частности избыточного кремния, при фиксированных параметрах лазерной обработки можно управлять размерами формируемых нанокластеров.

В качестве сведений, подтверждающих возможность осуществления способа с достижением технического результата, приводим нижеследующие примеры.

Пример 1.

На подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов. В качестве подложки используют подложку кремния. В качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с x, равным 0,5. Толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной 90 нм.

Проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних из кремния.

При лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки, а именно: импульсное излучение с длительностью импульса фемтосекундного диапазона - 30 фемтосекунд, с плотностью энергии от 93 мДж/см2, при средней длине волны излучения 800 нм.

При лазерной обработке осуществляют сканирование по поверхности исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, со скоростью, обеспечивающей достижение перекрытия пятна падающего при обработках излучения 50%.

Пример 2.

На подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов. В качестве подложки используют подложку стекла. В качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с x, равным 0,5. Толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной 90 нм.

Проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних из кремния.

При лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки, а именно: импульсное излучение с длительностью импульса фемтосекундного диапазона - 30 фемтосекунд, с плотностью энергии от 93 мДж/см2, при средней длине волны излучения 800 нм.

При лазерной обработке осуществляют сканирование по поверхности исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, со скоростью, обеспечивающей достижение перекрытия пятна падающего при обработках излучения 50%.

Пример 3.

На подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов. В качестве подложки используют подложку кремния. В качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с x, равным 1,0. Толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной 90 нм.

Проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних из кремния.

При лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки, а именно: импульсное излучение с длительностью импульса фемтосекундного диапазона - 30 фемтосекунд, с плотностью энергии от 93 мДж/см2, при средней длине волны излучения 800 нм.

При лазерной обработке осуществляют сканирование по поверхности исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, со скоростью, обеспечивающей достижение перекрытия пятна падающего при обработках излучения 98%.

Пример 4.

На подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов. В качестве подложки используют подложку стекла. В качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с x, равным 0,5. Толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной 600 нм.

Проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних из кремния.

При лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки, а именно: импульсное излучение с длительностью импульса фемтосекундного диапазона - 120 фемтосекунд, с плотностью энергии от 93 мДж/см2, при средней длине волны излучения 800 нм.

При лазерной обработке осуществляют сканирование по поверхности исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, со скоростью, обеспечивающей достижение перекрытия пятна падающего при обработках излучения 70%.

Пример 5.

На подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов. В качестве подложки используют подложку стекла. В качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с x, равным 1,0. Толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной 500 нм.

Проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних из кремния.

При лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки, а именно: импульсное излучение с длительностью импульса фемтосекундного диапазона - 30 фемтосекунд, с плотностью энергии от 50 мДж/см2, при средней длине волны излучения 800 нм.

При лазерной обработке осуществляют сканирование по поверхности исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, со скоростью, обеспечивающей достижение перекрытия пятна падающего при обработках излучения 98%.

Пример 6.

На подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов. В качестве подложки используют подложку стекла. В качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с x, равным 1,3. Толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной 600 нм.

Проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних из кремния.

При лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки, а именно: импульсное излучение с длительностью импульса фемтосекундного диапазона - 30 фемтосекунд, с плотностью энергии от 110 мДж/см2, при средней длине волны излучения 800 нм.

При лазерной обработке осуществляют сканирование по поверхности исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, со скоростью, обеспечивающей достижение перекрытия пятна падающего при обработках излучения 98%.

Пример 7.

На подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов. В качестве подложки используют подложку стекла. В качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с x, равным 0,5. Толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной 20 нм.

Проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних из кремния.

При лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки, а именно: импульсное излучение с длительностью импульса фемтосекундного диапазона - 30 фемтосекунд, с плотностью энергии от 20 мДж/см2, при средней длине волны излучения 390 нм.

При лазерной обработке осуществляют сканирование по поверхности исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, со скоростью, обеспечивающей достижение перекрытия пятна падающего при обработках излучения 92%.

Одним из положительных эффектов предлагаемого технического решения является то, что применение указанных малых времен воздействия лазерного излучения, при соответствующей плотности энергии излучения, инициирующего кристаллизацию, позволяет расширить ассортимент подложек и исходных диэлектрических пленок, используемых для изготовления приборных структур. Так, способ позволяет использовать нетугоплавкие подложки (с температурой размягчения до 300°С), а в качестве исходных диэлектрических пленок использовать пленки, полученные низкотемпературной технологией осаждения, в частности, методом плазмохимического осаждения при температуре до 100°С.

1. Способ формирования содержащего нанокристаллы диэлектрического слоя, заключающийся в том, что на подложке изготавливают исходную диэлектрическую пленку, содержащую материал для формирования нанокристаллов, проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и соответственно формирование последних, отличающийся тем, что при лазерной обработке используют импульсное излучение с длительностью импульса и плотностью энергии, обеспечивающими наличие фазового перехода кристаллизации, стимулированного электрон-дырочной плазмой, с отсутствием передачи энергии решетке диэлектрика, при средней длине волны излучения, обеспечивающей наличие поглощения по всей толщине исходной пленки.

2. Способ по п.1, отличающийся тем, что в качестве подложки используют подложку кремния или стекла.

3. Способ по п.1, отличающийся тем, что в качестве исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, изготавливают пленку нитрида кремния с избытком кремния SiNx с х, равным от 0,5 до 1,3.

4. Способ по п.1, отличающийся тем, что толщину исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, выбирают равной от 20 до 600 нм.

5. Способ по п.1 или 3, отличающийся тем, что проводят лазерную обработку исходной диэлектрической пленки, содержащей материал для формирования нанокристаллов, вызывающую в ней агрегацию материала для формирования нанокристаллов и, соответственно, формирование последних из кремния.

6. Способ по п.1, отличающийся тем, что при лазерной обработке используют импульсное излучение с длительностью импульса фемтосекундного диапазона от 30 до 120 фемтосекунд.

7. Способ по п.1, отличающийся тем, что при лазерной обработке используют импульсное излучение с плотнос